Изобретение относится к области получения композиционных вяжущих веществ и может использоваться в промышленности строительных материалов для получения легких бетонов на пористых заполнителях.

Известен способ получения вяжущего на основе алюмосиликатных вулканических пород, извести и гипса. С использованием данных материалов получают как плотные конструкционные, так и теплоизоляционные материалы со средней плотностью 600-900 кг/м3 и теплопроводностью 0,18-0,60 Вт/м•К. Прочность при сжатии полученных материалов составила Rсж=20,0-40,0 МПа, водостойкость конструкционных материалов Кразм ≥ 0,85. [См. Убеев А.В., Дюкова Н.Ф., Столярова В. А. Сульфатная активация известково-кремнеземистых материалов//Тезисы докладов к Всесоюзной конференции "Фундаментальные исследования и новые технологии в строительном материаловедении", ч. 5 Технология и повышение качества вяжущих и композиционных материалов, Белгород, 1989, С. 107].

Известен способ получения бесклинкерного вяжущего из эффузивных горных пород с добавкой извести и кварцевого песка. [См. Удачкин И.Б., Червяков Ю. Н. Развитие производства ячеистых бетонов на Украине// Строит. Материалы, 1989. 2- С.2-4].

В известном способе в качестве кремнеземистого компонента вяжущего используется липарит Береговского месторождения. Липариты - эффузивные горные породы, представленные вулканическим стеклом различной степени раскристаллизации. Приготовление известково-липаритового вяжущего осуществляется путем помола в шаровой мельнице извести, липарита и кварцевого песка в соотношении 1: 0,5: 0,5. Плотность ячеистого бетона на известково-липаритовом вяжущем составила 550-600 кг/м3, предел прочности при сжатии 3-4 МПа, теплопроводность 0,12 Вт/(м•К). Ячеистый бетон получают с использованием баротехнологии, которая заключается в частичной поризации сырьевой смеси раствором воздухововлекающей добавки. Расход алюминиевой пудры в известном способе составляет 0,25-0,40 кг/м3.

Также известен способ получения бесклинкерного вяжущего из диспергированных вулканических пород (перлита, обсидиана, туфов) с добавками извести и полу- или двуводного гипса.

Состав шихты при этом, вес. %:

Известь-кипелка - 16-20

Гипс - 4-8

Вулканическая порода - Остальное

[См. Меркин А.П., Ромазанов В.А., Зейфман М.И. Безавтоклавный ячеистый бетон на бесцементном вяжущем Строит. Материалы, 1989. 11-С. 11-12].

Бесклинкерное вяжущее приготовляют путем совместного сухого помола до дисперсности 400-450 м2/кг составляющих шихты.

В известном вяжущем расход гипса (содержание сульфат иона) обусловливается количеством стеклофазы, которое оказывает решающее влияние на гидравлическую активность вулканической породы, расход извести и прочность синтезируемого силикатного камня. Установлено, что получение бесклинкерного вяжущего и пенобетона на его основе должно базироваться на использовании кислых вулканических пород с содержанием 70% стеклофазы. В этом случае силикатный камень на основе известного вяжущего имеет прочность после тепловлажностной обработки не менее 35 МПа. Что касается вяжущих из пород низкой гидравлической активности (содержание стеклофазы менее 60%), прочность камня после ТВО составляет 25 МПа.

Изучение структуры новообразований силикатного камня на известном вяжущем показало, что в основном они представлены низкоосновными гидросиликатами типа CSH (I) низкой степени кристаллизации и гелем скрытокристаллической структуры. Такая структура обусловливает пониженную стойкость материала к углекислой коррозии. Гидравлическая активность вулканических пород, используемых для производства известного вяжущего, пропорциональна содержанию в них стеклофазы, степень деструкции которой регулируется введением добавки гипса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения известково-кремнеземистого вяжущего с использованием перлита стекловидного Мухор-Талинского месторождения. Для получения композиционного вяжущего по известному способу перлит-сырец известь кипелка и двуводный гипс подвергаются совместному помолу (механоактивации) в разных типах активаторов, например в барабанной, планетарной мельницах, в виброистирателе и в дезинтеграторе.

Состав шихты при этом, вес.%:

Известь - 16-22

Гипс - 4-8

Перлит-порода - Остальное

(См. Урханова Л.А. Автореф. канд. диссертации "Активированные известково-кремнеземистые вяжущие и изделия на их основе").

Прочность при сжатии полученного вяжущего в результате тепловлажностной обработки в зависимости от вида активатора составила при Sуд≅500 м2/кг соответственно при помоле в шаровой мельнице в течение 6 часов - 28 МПа, в планетарной мельнице при Sуд=795 м2/кг в течение 15с - 29 МПа, в виброистирателе в течение 45 с - 34 МПа и в дезинтеграторе - 22 МПа.

Процессы гидратации и твердения известного вяжущего в значительной степени инициируются присутствием в шихте двуводного гипса. В случае известного вяжущего, по-видимому, имеет место скорее воздействие совместной слабощелочной и сульфатной активации. Используемая же механоактивация стимулирует прирост прочности при очевидном росте энергетических затрат.

К недостаткам указанных способов получения известково-перлитовых вяжущих относится преимущественное использование вулканических пород с повышенным содержанием стеклофазы, так как они обладают большей гидравлической активностью, чем закристаллизованные породы. А поскольку гидролитическая деструкция, возникающая при использовании стекловидных пород, регулируется введением добавки гипса, практически во всех известных способах в шихту добавляют двуводный или полуводный гипс.

Известно, что предельные значения такого параметра, как энергия механоактивации, выходят на некоторое постоянное значение и не увеличиваются с ростом механической энергии, расходуемой на единицу массы активируемого вещества [Аввакумов Е. Г. Механические методы активации химических процессов//Новосибирск, изд-во "Наука", Сибирское отделение, 1986, С. 35-37]. Такие же предельные значения энергии механоактивации возникают, по-видимому, при используемых способах активации известного вяжущего, достигая при этом 0,75-0,8 кВт ч/кг порошка породы с удельной поверхностью Sуд=610 м2/кг.

Поэтому механоактивация в энергонапряженных агрегатах, используемая в известном способе получения известково-перлитового вяжущего, сопряжена со значительными энергетическими затратами и удорожанием продукции.

Задача, решаемая изобретением, заключается в получении композиционного бесклинкерного известково-перлитового вяжущего с использованием закристаллизованных невспучивающихся перлитовых пород Забайкалья.

Технический результат изобретения заключается в:

1) повышении эффективности использования закристаллизованных перлитовых пород, идущих в отвал при добыче кондиционного стекловидного перлита в объеме 70% от общего объема добычи перлитового сырья;

2) увеличении гидравлической активности закристаллизованного перлита на 20-25% за счет применения электронно-лучевой активации (ЭЛА);

3) снижении энергозатрат при активации перлитовых пород в результате применения электронно-лучевой активации;

4) снижении экологической нагрузки на окружающую среду за счет вовлечения в сферу материального производства попутных закристаллизованных пород при добыче стекловидного перлита.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе получения композиционного вяжущего, заключающегося в измельчении и смешивании компонентов, согласно формуле изобретения в качестве основного компонента вяжущего используют закристаллизованный перлит, который подвергают электронно-лучевой активации. Технический результат достигается также благодаря тому, что в способе получения композиционного вяжущего, содержащего известь и кремнеземистый компонент, согласно изобретению в качестве кремнеземистого компонента применяют закристаллизованный перлит при следующем соотношении компонентов, мас.%:

Закристаллизованный перлит - 54-70

Известь - 30-46

Сравнение предлагаемого изобретения с другими известными из уровня техники техническими решениями позволило установить следующее.

Как и в известном техническом решении, предлагаемый способ позволяет получить композиционное известково-перлитовое вяжущее, но при этом предлагаемый состав отличается использованием закристаллизованного перлита вместо стекловидного и отсутствием природного двуводного или полуводного гипса и других компонентов, например кварцевого песка. В заявляемом техническом решении в отличие от известного, вместо механоактивации шихты в энергонапряженных агрегатах предлагается электронно-лучевая активация, способствующая резкому возрастанию гидравлической активности некондиционного сырья.

Гидравлическая активность закристаллизованных перлитов зависит от степени их аморфизации, так же как гидравлическая активность стекловидных вулканических пород, используемых для производства пуццолано-известково-гипсовых вяжущих, пропорциональна содержанию в них стеклофазы. Электронно-лучевая активация, на наш взгляд, способствуя возрастанию гидравлической активности закристаллизованных перлитов, создает реальную основу для производства бесклинкерных вяжущих, состоящих из активированных закристаллизованных перлитов и извести.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного способа получения композиционного вяжущего. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому техническому результату (повышении эффективности использования закристаллизованных перлитовых пород; увеличении гидравлической активности закристаллизованного перлита на 20-25%, снижении энергозатрат и снижении экологической нагрузки на окружающую среду) отличительных признаков в заявленном способе, изложенных в формуле изобретения, а именно электронно-лучевая активация закристаллизованных перлитов для получения композиционного вяжущего.

Следовательно, заявленное изобретение соответствует условиям "новизна" и "изобретательский уровень".

В заявленной композиции химический состав закристаллизованных перлитовых пород следующий: SiО2-73,13%; Аl2О3-11,7%; Fе2О3-1,08%; FeO -1,71%; CaO-0,55; MgO-0,3%; R2O-6,4%; п.п.п.-7,65%.

Рентгеновский спектр образца показывает наличие в структуре закристаллизованного перлита структурных мотивов, близких к минералам тридимиткристобалитового ряда и полевых шпатов - санидина (3,31  ) и альбита. Наличие полос в широком участке (790-720 см-1) по данным ИК-спектрометрии закристаллизованного перлита и присутствие двух максимумов в интервале 790-720 см-1 указывает на то, что полевошпатовое вещество представлено санидином, адуляром и высокотемпературным альбитом (См. Глуховский В.Д., Цыремпилов А.Д., Рунова Р.Ф., Меркин А.П. и др. Щелочные бетоны на основе эффузивных пород.- Иркутск: Изд-во Иркут. ун-та, 1990. - 176с.)

) и альбита. Наличие полос в широком участке (790-720 см-1) по данным ИК-спектрометрии закристаллизованного перлита и присутствие двух максимумов в интервале 790-720 см-1 указывает на то, что полевошпатовое вещество представлено санидином, адуляром и высокотемпературным альбитом (См. Глуховский В.Д., Цыремпилов А.Д., Рунова Р.Ф., Меркин А.П. и др. Щелочные бетоны на основе эффузивных пород.- Иркутск: Изд-во Иркут. ун-та, 1990. - 176с.)

Природа активационных и аморфизационных явлений, наблюдаемых при электронно-лучевой активации закристаллизованных перлитов - в воздействии потоком быстродвижущихся направленных электронов на кристаллическую решетку породы. В результате возмущающих эффектов элементарные частицы кристаллической решетки пород отходят от устойчивых положений равновесия в "узлах" в межузловое пространство, искажая тем самым упорядоченное исходное строение решетки.

Известно, что мощные электронные пучки относятся к чистым безынерционным источникам нагрева с высокой (>109) удельной мощностью [Григорьев Ю.В. и др. Блок управления электронным пучком мощных аксиальных пушек//Приборы и техника экспериментов. 1990г., 2- с. 236-237; Семенов А.П., Смирнягина Н.Н. Синтез карбидов кремния и вольфрама под воздействием мощного электронного пучка// Неорганические материалы - 1998г., 8, том 34-с. 982-985].

Установлено, что электронными пучками технически, экономически и экологически выгодно плавить и рафинировать тугоплавкие, жаропрочные и химически активные металлы и сплавы титана, никеля, циркония, ниобия, молибдена, вольфрама и специальных конструкционных сталей. Электронная плавка значительно превосходит другие виды вакуумной плавки (индукционные и дуговые) благодаря точной дозировке и высокой концентрации энергии. Кроме того, обеспечивает особую чистоту получаемого расплава, недоступную при рафинировании тугоплавких металлов в традиционных неэлектронных печах.

Вышеуказанная возможность высокоинтенсивного энергонасыщения неорганических веществ, металлов вплоть до их плавления наводит на предположение о целесообразности использования электронно-лучевого метода как метода активации закристаллизованных пород. При этом активация должна происходить вследствие интенсивной бомбардировки направленным потоком электронов частиц закристаллизованных пород и, как следствие, нарушение их кристаллического строения при температурах ниже порога плавления.

Конструкции электронно-лучевых плавильных печей в большинстве своем идентичны по техническому исполнению и содержат электронную пушку, плавильную камеру, сильноточные низковольтные и высоковольтные выпрямители, средства вакуумной откачки и управления электронным пучком, причем обязательно эффективное охлаждение электронной пушки и корпуса плавильной камеры проточной водой.

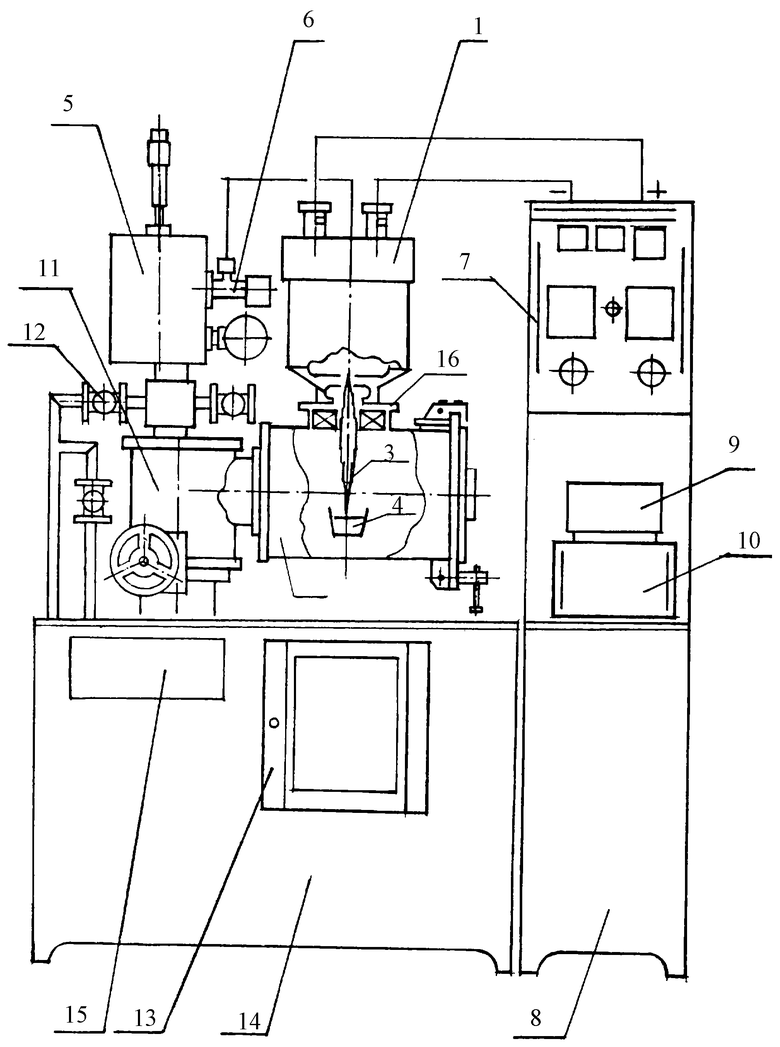

В предлагаемом способе использовали электронно-лучевую установку (см. чертеж), состоящую из электронной пушки 1 с плазменным эмиттером, вакуум-камеры 2, интенсивного электронного пучка 3, активационной емкости с таблеткой из порошка закристаллизованного перлита 4, газового баллона (аргон) 5, игольчатого натекателя 6, лицевой панели 7, шкафа питания 8, источника питания постоянного тока 9, вакуумметра (ВИТ-2) 10, вакуум-агрегата (ВА-0,5-4) 11, крышки 12, смотрового окна 13, передней панели 14, пульта управления 15 и потенциометра 16.

Сущность процесса электронно-лучевой активации заключается в следующем: электронный поток 3, сформированный в пушке 1 с помощью электромагнитной ленты в луч (развертку), направляют через ускоритель на исследуемое активируемое вещество 4. Образцы для активации готовят прессованием таблеток из предварительно измельченного до Sуд=350 см2/кг порошка закристаллизованного перлита. Активация в виде облучения может протекать в вакууме (лабораторно-исследовательские) или на воздухе (промышленные условия). Для чистоты экспериментов исследования по активации проводят в вакууме.

Электронная пушка работает при извлекающем напряжении до 10 кВ с током электронного пучка до 10-1 А. Общая потребляемая мощность электронно-лучевой установки -от 5,5 до 6,0 кВт. Продолжительность активации - в пределах 4 с при толщине слоя активируемого за это время вещества (закристаллизованного перлита) 5 мм.

Согласно данным рентгенофазового и дифференциально-термического анализов закристаллизованный перлит в бесклинкерных вяжущих в результате электронно-лучевой активации при последующей тепловлажностной обработке обладает большей гидравлической активностью, чем неактивированный. Это объясняется тем, что при твердении вяжущего, содержащего активированный закристаллизованный перлит, образуются преимущественно низкоосновные гидросиликаты кальция типа CSH(B) и C2SH(A), в то время как при твердении неактивированного закристаллизованного перлита - высокоосновные гидросиликаты.

Используемая в прототипе механоактивация известково-кремнеземистого вяжущего имеет недостаток, проявляющийся в виде понижения энергонасыщенности активированных веществ. Физическая природа этого явления заключена в релаксационных процессах. Активированные механическим способом перлитовые породы снижают во времени свою активность и энергонасыщенность. При этом скорость потери активности механоактивированных пород возрастает с увеличением внесенной энергии. Так, рентгенофазовый анализ механоактивированных пород показывает, что при хранении в структуре перлитовых пород происходят изменения в сторону упорядочения, что объясняется диссипацией внутренней энергии, внесенной в породы механоактивацией и расходуемой на перемещение структурных элементов в направлении их термодинамически устойчивых положений.

Для выбора оптимального состава известково-перлитового вяжущего были приготовлены составы, отличающиеся друг от друга соотношением закристаллизованного перлита и извести (в % по массе): 46; 54; 62; 70 и 78 перлита; 22; 30; 38; 46 и 54 извести. Закристаллизованные перлиты подвергали импульсной электронно-лучевой активации в течение 4 с при силе тока 0,8•10-1А. Водовяжущее отношение при формовании образцов составляло 0,5 (среднее значение). Искусственный камень на основе предлагаемого вяжущего получали в условиях тепловлажностной обработки при 180oС.

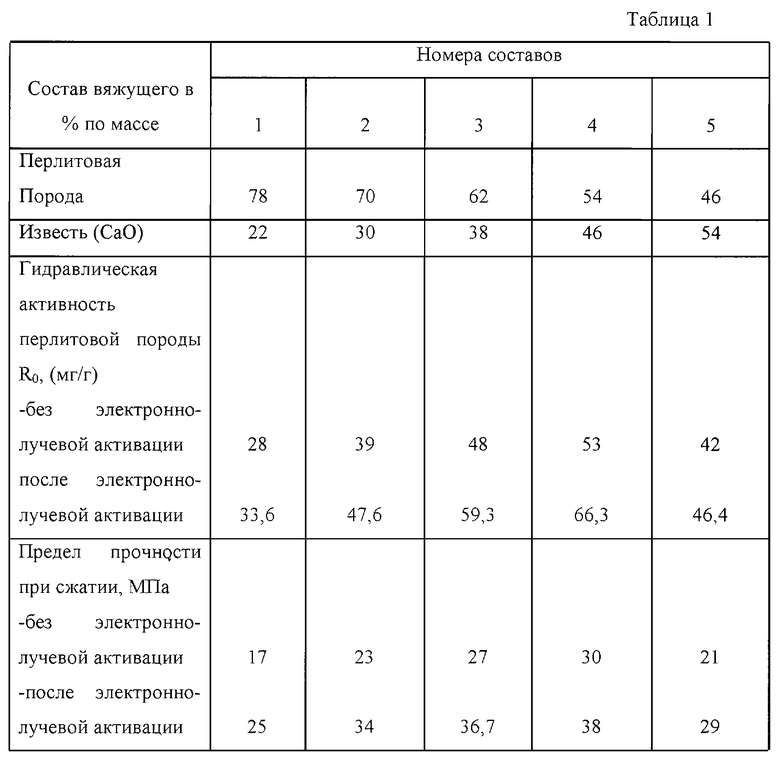

Полученные составы вяжущего имели следующие характеристики (см. табл.1; примеры 1-3).

Анализ полученных результатов (табл. 1) позволяет сделать следующие выводы:

- прочность искусственного камня на основе предложенного композиционного вяжущего возрастает с увеличением содержания СаO до 46%, достигая при этом 30 МПа без использования электронно-лучевой активации и 38 МПа с использованием электронно-лучевой активации;

- в большей степени росту прочности способствует электронно-лучевая активация (ЭЛА) при содержании СаО в количестве 30-46%;

- повышение содержания СаО свыше 46% нецелесообразно из-за снижения прочности камня, понижение содержания СаО ниже 30% также приводит к аналогичному результату;

- гидравлическая активность закристаллизованных перлитов повышается по мере роста содержания СаО до 46%; при содержании СаО в количестве 30-46% гидравлическая активность закристаллизованных перлитовых пород достигает соответственно 39-53 мг/г без использования ЭЛА и 47,6-66,3 мг/г после ЭЛА.

Следовательно, рациональным является способ электронно-лучевой активации закристаллизованных перлитов, обеспечивающий возможность использования некондиционного перлитового сырья в виде закристаллизованных перлитов взамен стекловидного перлита и снижения тем самым экологической нагрузки на окружающую среду и повышение в результате ЭЛА гидравлической активности закристаллизованных перлитов на 20-25% при следующих составах вяжущего, содержащего в % по массе: перлита закристаллизованного 54-70, извести 30-46%.

Предлагаемое вяжущее готовят следующим образом.

Закристаллизованную перлитовую породу и известь отдельно размалывают в шаровой мельнице до порошкообразного состояния с Sуд=350 м2/кг. Затем производят электронно-лучевую активацию закристаллизованного перлита в установке в течение 4 с при силе тока 0,8•10-1 А. Содержание компонентов в смеси (в мас.%): закристаллизованного перлита 54-70% и извести 30-46%. Компоненты затворяют водой при водовяжущем отношении 0,5 и тщательно перемешивают. После перемешивания смеси изделия формуют в образцы размером 1=h=16 мм прессованием при удельном давлении 20 МПа. Отпрессованные образцы подвергают тепловлажностной обработке при 180oС в течение 3 часов.

Пример 1. Закристаллизованный перлит и известь подвергают раздельному помолу в шаровой мельнице до порошкообразного состояния с Sуд=350 м2/кг. Затем производят электронно-лучевую активацию закристаллизованного перлита в установке в течение 4 с при силе тока 0,8.10-1 А. Содержание компонентов в смеси, в мас.%:

Закристаллизованный перлит - 70

Известь - 30

Компоненты затворяют водой при водовяжущем отношении 0,5 и тщательно перемешивают. После перемешивания смеси изделия формуют в образцы размером 1= h= 16 мм прессованием при удельном давлении 20 МПа. Отпрессованные образцы подвергают тепловлажностной обработке при 180oС в течение 3 часов.

Гидравлическая активность перлитовой породы Ro: после электронно-лучевой активации составляет 47,6 мг/г; предел прочности при сжатии 34 МПа.

Пример 2. Проводят аналогично примеру 1 при следующем соотношении компонентов, мас.%:

Закристаллизованный перлит - 62

Известь - 38

Гидравлическая активность перлитовой породы Ro: после электронно-лучевой активации составляет 59,3 мг/г; предел прочности при сжатии 36,7 МПа.

Пример 3. Проводят аналогично примеру 1 при следующем соотношении компонентов, мас.%:

Закристаллизованный перлит - 54

Известь - 46

Гидравлическая активность перлитовой породы Ro: после электронно-лучевой активации составляет 66,3 мг/г; предел прочности при сжатии 38,0 МПа.

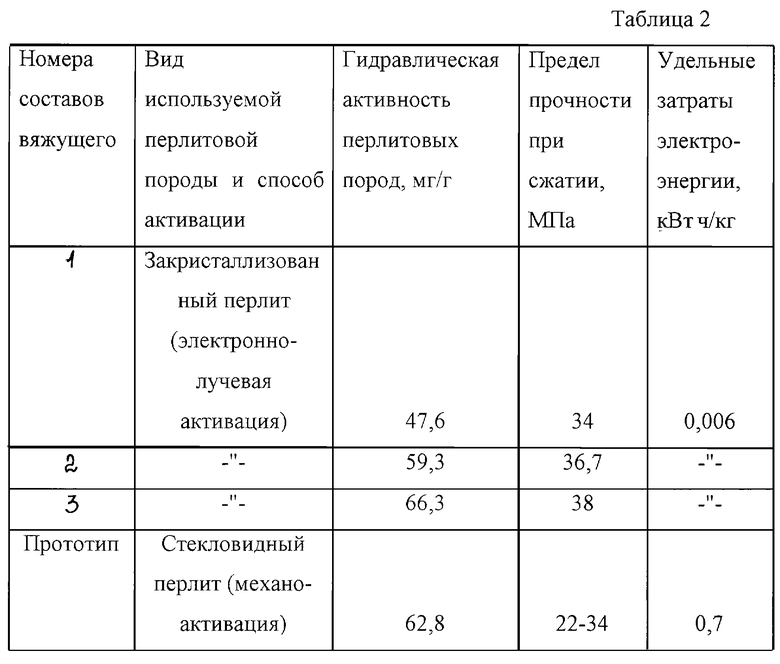

В табл.2 приведены сравнительные данные по физико-механическим свойствам композиционного вяжущего, полученного по предлагаемому изобретению в сравнении с прототипом (См. Урханова Л.А. Автореф. канд. Диссертации "Активированные известково-кремнеземистые вяжущие и изделия на их основе").

Таким образом, предлагаемый способ получения вяжущего имеет следующие преимущества по сравнению с прототипом:

- получено композиционное известково-перлитовое вяжущее с использованием некондиционных слабовспучивающихся пород при добыче стекловидного перлита - закристаллизованных перлитов Мухор-Талинского месторождения с улучшенными показателями по прочности;

- эффект увеличения прочности композиционного вяжущего в предлагаемом способе достигнут при меньших энергетических и материальных затратах за счет использования электронно-лучевой активации закристаллизованных перлитов и, как следствие этого, возможности использования закристаллизованных пород;

- снижение экологической нагрузки на окружающую среду за счет вовлечения в сферу материального производства сопутствующих закристаллизованных пород при добыче стекловидного перлита.

Предлагаемый способ получения композиционного вяжущего разработан в лаборатории строительных материалов ВСГТУ и лаборатории электрофизики отдела физических проблем при Президиуме БНЦ СО РАН и может быть использован в промышленности строительных материалов для получения легких бетонов на пористых заполнителях.

Обобщая результаты, можно сделать заключение, что способ получения композиционного вяжущего, состоящего из закристаллизованного перлита и извести, является эффективным способом активации закристаллизованных пород, что позволило разработать технологию получения бесклинкерных вяжущих и теплоизоляционных бетонов со средней плотностью 450-550 кг/м3, прочностью 1,2-1,25 МПа, водопоглощения 12-14% и теплопроводностью 0,1-0,12 Вт/(мoС) на основе предложенного вяжущего, следовательно, заявляемое изобретение соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ | 2006 |

|

RU2308428C1 |

| ОБЛИЦОВОЧНАЯ ПЛИТКА | 2007 |

|

RU2339595C1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1999 |

|

RU2164898C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОГО БОРИРОВАНИЯ СТАЛИ И ЧУГУНА | 2000 |

|

RU2186872C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2012 |

|

RU2503647C1 |

| МИНЕРАЛЬНО-ЩЕЛОЧНОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ГАББРО-ДИАБАЗА | 2009 |

|

RU2395469C1 |

Изобретение относится к области получения композиционных вяжущих веществ и может использоваться в промышленности строительных материалов для получения легких бетонов на пористых заполнителях. Технический результат - увеличение гидравлической активности перлита и прочности вяжущего, а также снижение экологической нагрузки на окружающую среду. В способе получения композиционного вяжущего с использованием в качестве основного компонента перлита, включающем измельчение, смешение компонентов, в качестве перлита используют закристаллизованный перлит, измельчение его и компонентов осуществляют раздельно, после чего осуществляют смешение, причем перед смешением закристаллизованный перлит подвергают электронно-лучевой активации при следующем соотношении компонентов, мас.%: указанный перлит - 54-70; известь - 30-46. 2 с.п. ф-лы, 2 табл., 1 ил.

Указанный перлит - 54 - 70

Известь - 30 - 46

| УРХАНОВА Л.А | |||

| Активированные известково-кремнеземистые вяжущие и изделия на их основе | |||

| Автореферат кандидатской диссертации | |||

| - М.: РОТЭКС, 1966, с.7-8 | |||

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ | 1997 |

|

RU2136620C1 |

| ВЯЖУЩЕЕ | 1992 |

|

RU2041864C1 |

| Вяжущее | 1978 |

|

SU700482A1 |

| Установка для изготовления холста из неорганических термопластичных материалов | 1988 |

|

SU1604760A1 |

| ВЕРТИКАЛЬНЫЙ КОЛЬЦЕВОЙ ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2011 |

|

RU2519022C2 |

Авторы

Даты

2003-01-20—Публикация

2000-07-17—Подача