Изобретение относится к производству порошкообразных веществ, обладающих способностью при затвердевании образовывать прочное камневидное тело, а именно к производству цемента, извести и гипса, которые используются в промышленности как строительные материалы.

Известны различные способы повышения размолоспособности и снижения энергозатрат при помоле, например способ получения цемента путем обжига сырьевой смеси, охлаждения клинкера с выдержкой при постоянной температуре и последующего помола, при котором для повышения размолоспособности клинкера и уменьшения энергетических затрат при помоле, выдержку осуществляют при 100-1100oC в течение 15-20 мин (см. а.с. СССР N 583984, МПК 04 B 7/36, 1977 г.).

Известен также способ производства цемента, включающий подготовку сырья, обжиг, охлаждение и помол полученного клинкера, в котором для интенсификации процесса помола и охлаждения клинкера последний перед охлаждением дробят при 1200-1400oC (см. а.с. СССР N 637353, МПК 04 B 7/36, 1978 г.).

Известен способ получения цемента на основе клинкеров, содержащих низкие оксиды переходных элементов, путем обжига сырьевой смеси, охлаждения клинкера и последующего помола, для повышения качества клинкера, в процессе охлаждения при 350-550oC производят выдержку клинкера в течение 10-30 мин (см. а.с. СССР N 1028623 МПК 04 B 7/36, 1983 г.).

Существует также способ получения цементного клинкера, включающий приготовление сырьевой смеси, ее помол, скоростную высокотемпературную декарбонизацию при 1150-1350oC, обжиг во вращающейся печи и охлаждение, в котором для снижения энергозатрат на помол скоростной высокотемпературной декарбонизации подвергают смесь фракции 1-60 мм, которую перед подачей на обжиг размалывают без охлаждения (см. пат. N 2032635, МПК 04 B 7/44, 1995 г.).

Однако все описанные способы не значительно улучшают размолоспособность, т. к. при всех указанных выдержках не происходит качественного изменения структуры компонентов клинкера.

Наиболее близким по технической сущности к заявленному способу является способ изготовления цемента, заключающийся в приготовлении цементного сырья, прессовании таблеток и обжиге их при одновременном облучении электронами и последующем измельчении (см. Абрамсон И. Г. и др. "Получение портландцементного клинкера в пучке ускоренных электронов"; доклады АН СССР, 1976 г. т. 230 N 6, с. 1395).

Основным недостатком способа является малая проникающая способность электронов, что не обеспечивает полного раскрепощения примесных включений и полного разложения кристаллизационной воды, что снижает эффективность помола. При этом электронный луч приводит к оплавлению частиц порошка, изменяя тем самым геометрию и уменьшая их поверхность, что ухудшает связующие качества.

Кроме того, электроны, являясь корпускулярными, предъявляют требования управление перемещением луча, что не обеспечивает изотропности микроэффекта при макроперемещениях луча и создает определенные технологические трудности, которые усугубляются необходимостью введения источника облучения внутрь горячей зоны.

Заявляемое изобретение решает задачу повышения качества минеральных связующих веществ с высокой размолоспособностью при увеличении дисперсности, радиационной стойкости, и упрощения технологии.

Заявляемый способ получения минеральных вяжущих веществ включает подготовку сырьевых материалов или их смесей, обжиг, воздействие излучением и измельчение.

Заявляемый способ отличается тем, что исходные сырьевые материалы или их смеси подвергают воздействию гамма-излучения на любой стадии их подготовки и переработки с дозой облучения 1 • 104 - 5 • 104 Гр.

Обработка сырьевых компонентов гамма-квантами имеет несколько очевидных преимуществ по сравнению с облучением электронами, а именно:

- гамма-излучение распространяется изотропно с гарантированной при этом равномерностью распределения плотности участия воздействия (плотность наводимых дефектов достигает 5 • 1022 см-3), чего не может обеспечить сугубо лучевой вид излучения и с безусловным затуханием по толщине;

- гамма-излучение, укрепляя зародышевые центры, "консервирует" результат воздействия, не вызывает повышение температуры облучаемого сырья, что, как известно, "размывает" технологический режим с измельчением уровня формируемых характеристик при этом;

- равномерное насыщение и распределение энергии по глубине порошкообразных компонентов сырья в процессе синтеза, обеспечивает раскрепощение примесных включений за счет роста кристаллов и разрыва химических связей, а также приводит к разрушению вторичных частиц и увеличению сорбционной поверхности;

- изменение гранулометрического состояния фракций (преобладают мелкие и средние), сужается их разброс по тонкости помола.

Это позволяет получить из обычного сырья вяжущие вещества, характеризующиеся пониженной гидрофобностью и повышенной сорбционной способностью, что обеспечивает высокие строительно-технические свойства вяжущих растворов и бетонов, обладающих высокой радиационной способностью, что открывает широкие возможности их использования в ядерной технике.

Под действием облучения и последующего обжига увеличивается скорость разложения сырьевых материалов, при более низких температурах происходит удаление влаги и летучих соединений, а полученный цементный клинкер легче измельчается, что снижает расход электроэнергии на эту операцию.

Заявляемый способ обеспечивает:

- проведение любых операций вне горячей зоны, как известно, упрощает технологию;

- позволяет проводить облучение крупных партий материала вплоть до применения непрерывного потока его, подаваемого на конвейере, что практически невозможно организовать в горячей зоне;

- позволяет вести контроль качества проведения облучения на порошке, а не на уже готовом материале, где возможность регенерации уже исключается.

На фиг. 1 представлены кривые дифференциально-термического анализа вяжущих веществ (ДТА), полученные по известному-1 и заявляемому-2 способам, а также кривые убыли веса (1a) и (2a), причем для (1a) убыль веса на 50% составляет больше чем для (2a).

На фиг. 2 представлены данные по стойкости образцов - зависимость объемного расширения от времени воздействия потока нейтронов (E ≥ 1 МэВ) • 1018 нейтрон/см2 для образцов, полученных по известной технологии (1) и заявляемому способу (2).

Процесс получения вяжущих веществ рассматривается на примерах мокрого способа производства.

Пример 1. Получение бездобавочного цемента.

Исходные компоненты SiO2 14,3%, Al2O3 3,1%, Fe2O3 3,2%, CaO 42% подвергают размолу в мельницах в присутствии воды (до влажности шлама 40%), которая играет роль понизителя твердости. Полученная сметанообразная сырьевая смесь (шлам) облучается гамма-квантами дозой 5 • 104 Гр, энергией 1,2 МэВ и поступает на обжиг. Обжиг осуществляется в одну стадию при температуре 1400-1450oC. Затем производят измельчение полученного клинкера в тонкий порошок совместно с 3% гипса.

Были проведены сравнительные испытания образцов, изготовленных из цемента, полученного по заявленному способу, и из цемента, полученного на Вольском цементном заводе по известному способу, описанному выше, но без облучения, после 28 дней естественного твердения показали, что прочностные характеристики при сжатии соответствуют:

- для заявляемого способа - портландцементу марки М600;

- для известного способа - портландцементу марки М400.

Таким образом, использование нового способа значительно повышает марку цемента (т. е. прочность бетона), а также позволяет получать бетон в любых погодных условиях, тогда как при применении традиционных цементов в монолитном бетоне в зимнее время образуются ледяные включения.

Пример 2. Получение цемента с добавкой.

Исходные компоненты SiO2 21,67%, Al2O3 4,9%, Fe2O3 3,95%, CaO 66,41% подвергают мокрому размолу, полученный шлам облучают гамма-квантами дозой 1 • 104 Гр при энергии 1,2 МэВ и отдельно при таком же режиме облучают добавки, а затем сырьевую смесь обжигают при температуре 1450oC. После обжига и помола с 3% гипса вводят тонкомолотую добавку в количестве 15%, предварительно обработанную гамма-квантами дозой 1 • 103 Гр с целью активизации процесса гидратации цемента.

Из аналогичного сырья при таком же соотношении компонентов были получены образцы по известной промышленной технологии и по способу-прототипу.

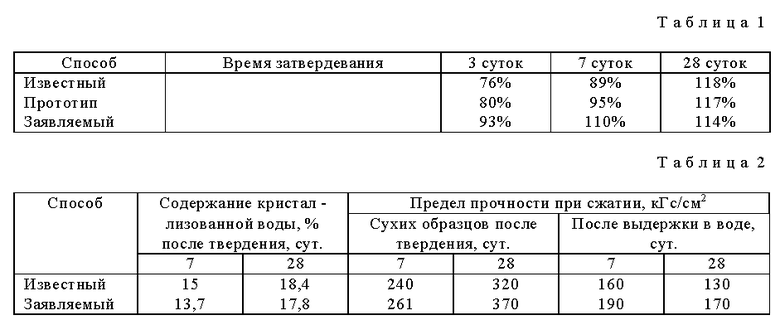

В табл. 1 приведены данные по изменению механической прочности образцов при твердении раствора.

Из таблицы ясно, что бетон, полученный из цемента, изготовленного по заявляемому способу, быстрее упрочняется, что несомненно улучшает его качество. Кроме того, экспериментально установлено, что при облучении потоком (150 мкА/см2) электронов с энергией 5 МэВ в течение 150 с процесс гомогенизации достигает порядка 50%, а в заявленном способе 62%.

Сравнительные испытания показали возможность получения заявляемым способом цемента М 700, в то время как в промышленных условиях получают цемент M 600.

Гамма-излучение влияет на кинетику разложения твердых веществ, о чем свидетельствуют результаты деривотограммы (фиг. 1) образцов, полученных по промышленной технологии-1 и радиационно-химической технологии-2, из которых отчетливо видно изменение массы вещества (убыль веса) при нагреве.

Пример 3. Сырьевую смесь, состоящую из компонентов (пример 1) веществ (фракции от 1 до 60 мм), подвергают облучению гамма-квантами энергией 1,2 МэВ и интегральной дозой 5 • 104 Гр, высокоскоростной декарбонизации при 1100-1300oC, помолу и обжигу.

Известно, что процессы кристаллизации лежат в основе гидратационного твердения большинства минеральных вяжущих веществ, приводящих к получению прочного "камня".

Вяжущие вещества, полученные предлагаемым способом, в процессе твердения характеризуются формированием макрокластерной структуры твердеющих частиц и образованием непрерывной химической связи между кластерами.

Локально-упорядоченная перестройка химической связи обеспечивает формирование образцов с предпочтительной ориентацией и соответственно с большей радиационной устойчивостью, чем образцы с беспорядочной ориентацией.

В случае беспорядочной ориентации отсутствуют смежные границы, образцы имеют больше разрывов на границе частиц и соответственно большие линейные и объемные изменения, тогда как частицы с одинаковой ориентацией образуют гетеродесмическую структуру с непрерывной химической связью, что обеспечивает устойчивость к радиации.

Образцы, изготовленные из цемента в соответствии с примером 1, 2, 3 по способу-прототипу и по заявляемому способу, подвергались облучению интегральным потоком нейтронов (E ≥ 1 МэВ) • 1018 нейтрон/см2.

На фиг. 2 представлен график зависимости объемного расширения образцов от времени воздействия потока нейтронов для прототипа-1 и заявляемого-2 способов.

Из графика видно, что различие в прочности следует объяснить разницей в ориентации структуры в образцах. Более текстурированные образцы обладают меньшим объемным расширением и соответственно меньшим числом разрывов границ частиц, чем менее и особенно беспорядочно ориентированные образцы и, таким образом, сильнее сопротивляются потере прочности, вызываемом облучением.

Следовательно, предлагаемое техническое решение уменьшает чувствительность цемента к радиационному излучению, а снижение величины радиационной повреждаемости указывает на возможность использования заявляемого способа при получении радиационностойких вяжущих веществ.

Обработка клинкера гамма-излучением при любом способе получения цемента создает высокую концентрациию точечных дефектов в процессе обжига и высокие насыщения с максимальным числом центров кристаллизации. Примеси, находящиеся внутри кристаллов, в процессе обжига обеспечивают рост дефектов и раскол кристалла, вызывая разрушение сырьевого материала и получение высокодисперсного вяжущего вещества повышенного качества и высокой радиационной стойкости.

Установлено, что для цемента, полученного заявляемым способом, характерно уменьшение влагосодержания (до 50%), что значительно увеличивает срок хранения цемента без потери марочных свойств.

Поскольку наведенные дефекты сохраняются в материале 12-15 суток, то обработка гамма-излучением может быть проведена на любой стадии подготовки и переработки сырья.

Пример 4. Получение ангидритового вяжущего вещества из гипсосодержащих отходов химической промышленности.

Фосфогипс подвергают гидротермальной обработке, отфильтровывают до влажности 15%, выделенную твердую фазу облучают гамма-квантами интегральной дозой 1 • 104 Гр при энергии 1,2 МэВ, обжигают при 800oC в течение 2 ч и размалывают.

Полученное вещество в основном содержит кристаллы ангидрида ромбической формы размером 0,01-0,02 мм.

Образцы, полученные по способу, описанному в примере 4, и по известной технологии, описанной в примере 4, но без облучения, подвергались испытаниям.

В табл. 2 приведены некоторые экспериментальные результаты.

Результаты испытаний (табл. 2) показывают, что из полученного вяжущего получается гипсобетон повышенной водостойкости. Следовательно, предлагаемый способ переработки гипсосодержащих отходов обеспечивает получение конечного продукта высокой активационной способности, хорошей структурой кристаллов и повышенной гидрофобности.

Пример 5. Получение негашеной извести.

Известняк (CaCO3) измельчают, облучают гамма-квантами энергией 1,2 МэВ и интегральной дозой 2 • 104 Гр и обжигают при температуре 1250oC до получения негашеной извести.

Экспериментально установлено, что при обжиге CaCO3 в течение 30 мин по известному способу при температуре 1250oC происходит увеличение концентрации дефектов с 8,5 • 1016 до 2,5 • 1017 1/см3, в то время как облучение гамма-квантами ведет к увеличению концентрации дефектов до 3,6 • 1019 1/см3.

Определение дефектов проводилось электронным парамагнитным анализатором ЭПА-2 м. Высокая дефектность сырья естественно приводит к получению более мелкодисперсного материала, что повышает его качество.

Таким образом, под действием гамма-излучения в кристаллической решетке исходных компонентов возникают дефекты, которые обеспечивают увеличение глубины разложения сырьевых материалов, что приводит к выравниванию зернистости при обжиге и улучшает физико-механические свойства, а также способствуют снижению энергозатрат при измельчении.

Обработка гамма-излучением дает постоянный и стабильный эффект, гарантирующий стандартизацию качества продуктов с высокой степенью повторяемости, т. к. осуществляется вне зависимости (экспоненциальной) от поправочного воздействия высоких температур. Все это позволяет программированно контролировать тонкость помола и повысить среднюю марочную прочность выпускаемых вяжущих веществ.

Полученные вяжущие вещества требуют меньше воды для затворения, характеризуются повышенной плотностью, прочностью и радиационной стойкостью. Использование их в железобетонных конструкциях показало, что арматура в них характеризуется стойкостью к коррозии.

Эффективность обработки гамма-излучением на любой стадии подготовки и переработки сырья обеспечивает упрощение технологии по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 1996 |

|

RU2107106C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ТВЕРДОГО ТОПЛИВА И ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1999 |

|

RU2142445C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В ПРОЦЕССЕ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2142496C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1995 |

|

RU2100404C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2010 |

|

RU2441838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1995 |

|

RU2089002C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2015 |

|

RU2592629C1 |

| Способ получения заготовок из спеченных твердых сплавов | 1986 |

|

SU1404175A1 |

| Способ изменения окраски минералов | 1989 |

|

SU1693135A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАЙНОГО КОНЦЕНТРАТА | 1993 |

|

RU2056761C1 |

Изобретение относится к промышленности строительных материалов, в частности к получению порошкообразных вяжущих веществ - цемента, извести и гипса. Технический результат -повышение качества помола при пониженных энергетических затратах и получение вяжущих веществ с высокими физико-химическими и механическими свойствами. Способ получения минеральных вяжущих веществ, включающий подготовку и переработку сырьевых материалов или их смесей, обжиг, воздействие излучением, измельчение, предусматривает воздействие гамма-излучением с дозой облучения 1•103-5•104 Гр и энергией 1,2 МэВ на любой стадии подготовки и переработки сырья. 2 ил., 2 табл.

Способ получения минеральных вяжущих веществ, включающий подготовку и переработку исходных сырьевых материалов или их смесей, обжиг, измельчение, воздействие излучением, отличающийся тем, что осуществляют воздействие гамма излучением с дозой облучения 1 • 103 - 5 • 104 Гр и энергией 1, 2 МЭВ на любой стадии подготовки и переработки исходных материалов или их смесей.

| Абрамзон И.Г | |||

| и др | |||

| Получение портландцементного клинкера в пучке ускоренных электронов | |||

| Доклады АН СССР, 1976, т | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1979 |

|

SU882164A1 |

| GB 1505284 A, 30.03.78 | |||

| Катализатор для сжигания газовых выбросов в нестационарном режиме | 1987 |

|

SU1462557A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО УГЛЕРОДНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2540162C2 |

| ВЕРТИКАЛЬНЫЙ КОЛЬЦЕВОЙ ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2011 |

|

RU2519022C2 |

Авторы

Даты

1999-09-10—Публикация

1997-05-05—Подача