Изобретение относится к производству керамических материалов и может быть использовано при изготовлении керамических плиток и изделий технической керамики.

Известна керамическая масса для изготовления облицовочной плитки, включающая, мас.%: глинистые материалы (глина, каолин, бентонит) 24-41, отощающие добавки (кварцевый песок, плиточный бой) 40-64, пегматит 5,5-6,5, осадок сточных вод фарфорового производства 8-10 следующего состава, мас.%: глинистый компонент 31-37, полевой шпат 13-18, кварцевый песок 20-25, шамот 26-30 и воду. (А.с. СССР 1645261 С 04 В 33/00).

Недостатком данной керамической массы является использование обезвоженного на фильтр-прессах осадка сточных вод. Введение дополнительного оборудования для обезвоживания, транспортирования и дозирования осадка усложняет технологический процесс.

Известен шликер для изготовления керамической облицовочной плитки, включающий, мас. %: глинистые материалы 30-45, отощающие добавки (кварцевый песок, шамот, плиточный бой) 6-15, кальцийсодержащие компоненты (мел, шлак) 6-10, соду 0,05-0,2, жидкое стекло 0,1-0,5 и воду остальное. (И.И. Мороз. Технология строительной керамики. К. "Вища школа". 1980. - С.180-184, 188-189) - прототип.

Недостатком данного шликера является высокий расход воды на его приготовление, недостаточная спекаемость получаемой керамической смеси и низкая прочность при изгибе готовых изделий.

Изобретение направлено на снижение расхода воды для приготовления керамического шликера с одновременной экономией природного сырья, улучшение спекаемости керамической массы и повышение прочности при изгибе готовых изделий.

Поставленная задача достигается тем, что шликер для изготовления облицовочной плитки, включающий, мас.%: глинистые материалы 30-45, отощающие добавки (кварцевый песок, плиточный бой) 6-15, кальцийсодержащие компоненты (мел, шлак) 6-10, соду 0,05-0,2, жидкое стекло 0,1-0,5 и воду, согласно предлагаемому решению в качестве 20-100% потребляемой воды содержит шламовые отходы керамического производства влажностью 70-95% следующего состава, мас. %: глинистый компонент 30-75, полевой шпат 10-40, кварцевый песок 1-25, бой изделий 1-25, коагулянты и флокулянты в виде смесей солей и гидроксидов железа, алюминия, кремния 1-10.

Заявленное решение отличается от прототипа тем, что шликер для изготовления облицовочной плитки в качестве 20-100% потребляемой воды содержит шламовые отходы керамического производства влажностью 70-95% следующего состава, мас.%: глинистый компонент 30-75, полевой шпат 10-40, кварцевый песок 1-25, бой изделий 1-25, коагулянты и флокулянты в виде смесей солей и гидроксидов железа, алюминия, кремния 1-10.

Шламовые отходы, включающие сырьевые компоненты с присутствием коагулянтов и флокулянтов в виде смесей солей и гидроксидов железа, алюминия, кремния, образуются при коагуляционном методе осветления сточных вод в виде тонкодисперсных примесей и эмульгированных веществ.

Использование в качестве 20-100% потребляемой воды шламовых отходов керамического производства в виде тонкодисперсных примесей, осажденных при коагуляционном осветлении сточных вод и содержащих компоненты исходного сырья с присутствием коагулянтов и флокулянтов в виде смесей солей и гидроксидов железа, алюминия, кремния, в количестве 1-10% и влажностью 70-95% позволяет обеспечить улучшение качества готовых изделий за счет повышения усадки при спекании и прочности при изгибе при одновременном снижении расхода потребляемой воды за счет высокой влажности отходов и экономии сырья. Использование техногенных отходов в технологическом цикле обеспечивает расширение сырьевой базы, экономию ценных сырьевых компонентов и повышение экологической чистоты производства. Это позволяет сделать вывод о соответствии заявляемого решения критерию "новизна".

При изучении литературных источников аналогичного назначения шламовых отходов керамического производства влажностью 70-95% в количестве 20-100% от потребляемой воды, содержащих 1-10% коагулянтов и флокулянтов в виде смесей солей и гидроксидов железа, алюминия, кремния, не выявлено. Наличие коагуляционных структур в шламовых отходах улучшает свойства пресс-порошка, повышает стабильность процесса прессования. Высокоактивная аморфно-кристаллическая фаза (из-за наличия коагулянтов и флокулянтов в виде соединений гидрооксидов железа, алюминия, активной кремниевой кислоты - xSiО2уН2О, полимерных соединений типа полиакриламида и т.д.), присуствующая в шламовых отходах керамического производства, полученных при коагуляционном осветлении сточных вод, способствует образованию при обжиге высокоактивных поверхностных пленок с последующей глубинной активацией кристаллической фазы исходного пресс-порошка и появлению таких свойств, как улучшение спекаемости и повышение прочности при изгибе готовых изделий, что впервые выявлено и не является очевидным. Образцы керамических изделий, полученных по предлагаемому составу, отличаются повышенной усадкой после спекания и более высокими прочностными характеристиками, что позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

Пример приготовления шликера.

Для приготовления шликера использовали следующие сырьевые компоненты, мас.%:

Глина Веселовская ВГП - 37,5

Глина Латнинская ЛТПК-1 - 4,2

Песок намывной - 6,0

Мел Стойлинский - 7,1

Шамот - 4,8

Сода - 0,07

Жидкое стекло - 0,33

Шламовые отходы керамического производства от потребляемой воды, % - 50

Техническая вода - Остальное

Шламовые отходы керамического производства, полученные при коагуляционном осветлении сточных вод, имели плотность 1,18 г/см3 и содержали около 20% тонкодисперсных взвешенных частиц, следующего состава, мас.%:

Глинистый компонент - 54

Полевой шпат - 18

Кварцевый песок, бой изделий - 24

Коагулянты и флокулянты в виде смесей солей и гидрооксидов железа, алюминия, кремния - 4

Указанные сырьевые компоненты смешивали и подвергали мокрому помолу в течение 5 часов до получения стабильного шликера с влажностью 40% (как и по прототипу). После сушки до влажности 6-8% из полученного пресс-порошка формовали изделия и далее подвергали их обжигу при температуре 1070oС. Аналогично готовили шликер, пресс-порошок и готовые керамические изделия с содержанием шламовых отходов в шликере в количестве 10, 20, 75 и 100% от потребляемой воды.

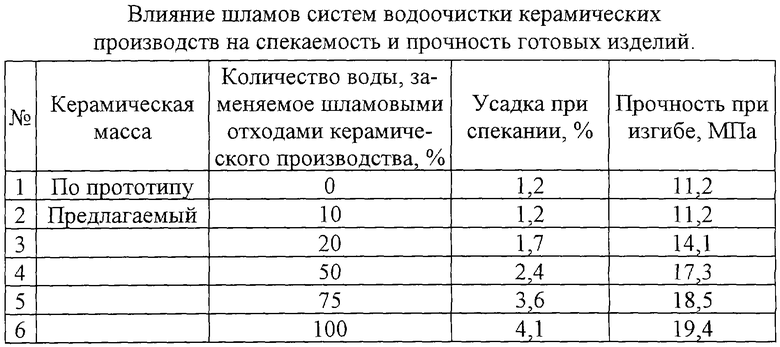

Сравнительные характеристики шликера и готовых изделий по предлагаемому способу и по прототипу даны в таблице.

Как видно из таблицы, наибольший эффект достигается при замене 20-100% потребляемой воды шламовыми отходами керамического производства. Снижение содержания шламов ниже 20% не приводит к улучшению спекаемости и к повышению прочности готовых изделий при изгибе (отрицательный пример по предлагаемому способу - эксперимент 2).

Таким образом, использование шламовых отходов керамического производства, включающих компоненты, аналогичные сырьевым компонентам для приготовления керамической массы с содержанием коагулянтов и флокулянтов в виде смесей солей и гидроксидов железа, алюминия, кремния в количестве 1-10%, позволяет обеспечить расширение сырьевой базы, экономию ценных сырьевых компонентов, снижение расхода воды на приготовление керамической массы и улучшить экологическую чистоту производства при одновременном улучшении качества готовых изделий (спекаемость, прочность). Появляется возможность при равной температуре обжига повысить спекаемость и прочность изделий или при равной прочности снизить температуру обжига, что способствует экономии энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ПЛИТКИ ДЛЯ ПОЛОВ | 1996 |

|

RU2097358C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2081092C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОБЖИГОВЫХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ КВАРЦЕВЫХ ПЕСКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205810C2 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087451C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЯ ПРИ ИЗГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2087442C1 |

| СОЛИ ПРОИЗВОДНЫЕ КАПРОЛАКТАМА КАК МОДИФИКАТОРЫ ГЛИН | 1996 |

|

RU2129109C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2225377C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2000 |

|

RU2201897C2 |

Изобретение относится к производству керамических материалов и может быть использовано при изготовлении керамических плиток и изделий технической керамики. Предложен шликер для изготовления керамической облицовочной плитки, включающий, мас. %: глинистые материалы 30-45; отощающие добавки (кварцевый песок, плиточный бой) 6-15; кальцийсодержащие компоненты (мел, шлак) 6-10; соду 0,05-0,20; жидкое стекло 0,1-0,5 и воду, где в качестве 20-100% потребляемой воды он содержит шламовые отходы керамического производства, полученные при коагуляционном осветлении сточных вод в виде тонкодисперсных примесей влажностью 70-95% следующего состава, мас.%: глинистый компонент 30-75; полевой шпат 10-40; кварцевый песок 1-25; бой изделий 1-25; коагулянты и флокулянты в виде смесей солей и гидроксидов железа, алюминия, кремния 1-10. Техническим результатом предложенного изобретения является снижение расхода воды с одновременной экономией природного сырья, улучшение спекаемости керамической массы и повышение прочности готовых изделий. 1 табл.

Шликер для изготовления керамической облицовочной плитки, включающий, мас. %: глинистые материалы 30-45; отощающие добавки 6-15; кальцийсодержащие компоненты 6-10; соду 0,05-0,20; жидкое стекло 0,1-0,5 и воду, отличающийся тем, что в качестве 20-100% потребляемой воды он содержит шламовые отходы керамического производства, влажностью 70-95% следующего состава, мас. %:

Глинистый компонент - 30 - 75

Полевой шпат - 10 - 40

Кварцевый песок - 1 - 25

Бой изделий - 1 - 25

Коагулянты и флокулянты в виде смесей солей и гидроксидов железа, алюминия, кремния - 1 - 10

| МОРОЗ И.И | |||

| Технология строительной керамики | |||

| - Киев: Вища школа, 1980, с.180-184, 188 и 189 | |||

| ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ПЛИТКИ ДЛЯ ПОЛОВ | 1996 |

|

RU2097358C1 |

| Керамическая масса для изготовления облицовочной плитки | 1989 |

|

SU1645261A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ВРЕМЕНИ ВОЗНИКНОВЕНИЯ ПРЕДРАЗРЫВНОГО СОСТОЯНИЯ НАГРУЖЕННОГО МАТЕРИАЛА | 1992 |

|

RU2063028C1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

2003-01-20—Публикация

2000-03-28—Подача