Изобретение относится к металлургии, в частности к технологии производства лигатур, и может быть использовано при получении из окислов титана, в частности из шлаков образующихся при огневой резке титана, а также из рудных концентратов титана - рутила или ильменита, 50-60% ферротитана.

Известен способ получения лигатур тугоплавких металлов, включающий смешивание измельченного восстановителя с оксидами тугоплавких редких металлов и нагрев шихты в инертной атмосфере, в качестве восстановителя используются редкоземельные металлы, в шихту дополнительно вводят щелочные металлы, нагрев шихты ведут до расплавления галогенидов металлов (патент РФ 2009231, публ. 1994 г.).

Недостатками способа является низкая степень восстановления титана, невозможность получения лигатуры с высоким содержанием титана.

Известен способ электрошлаковой выплавки ферротитана (патент РФ 2039101, публ. 1995 г.). Способ включает подвод тока к шлаковой ванне и постепенное сплавление в шлаке титановой и стальной стружки. Преимущество этого способа в том, что стружка плавится в слое шлака. Это исключает ее потери за счет сгорания на воздухе и обеспечивает большую приведенную поверхность взаимодействия, в результате обеспечивается получение 70% ферротитана с содержанием углерода 0,05-0,1% при высоких технико-экономических показателях процесса. Однако количество лома титановых сплавов крайне ограничено, и они применяются, в основном, для вторичного переплава.

Недостатком способа является невозможность получения ферротитана непосредственно из окислов титана, например шлаков, образующихся при огневой резке титана, а также из рудных концентратов титана - рутила или ильменита, являющихся несравненно более доступным и дешевым сырьем.

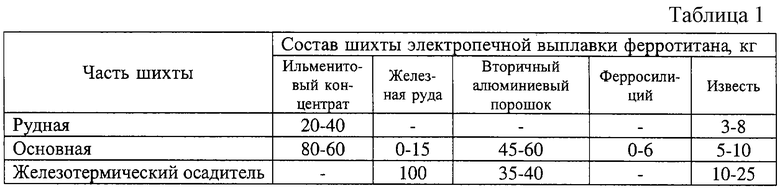

Известен электропечной способ получения ферротитана из его окислов, в котором в качестве восстановителя используется алюминий (Н.П. Лякишев и др. Алюминотермия. М.: Металлургия, 1978 г., стр. 327) - прототип. Примерный состав шихты электропечной выплавки ферротитана показан в табл.1.

Сразу же после зажигания дуги начинают загрузку рудной части шихты, после ее проплавления печь отключают, электроды поднимают, задают основную часть шихты и проводят восстановительный период плавки, а также проплавление железотермитного осадителя.

Основными целями применения электропечи являются обеспечение возможности регулирования теплового режима процесса, уменьшение количества или исключение железной руды из состава основной части шихты, снижение расхода алюминия, а также повышение содержания титана в сплаве до 30-34%.

Недостатком способа является низкое содержание титана в ферротитане - менее 34%, алюмотермический процесс не стабилен, производится с большим выделением тепла в короткий промежуток времени, что формирует предпосылки создания взрывоопасной ситуации.

Задачей, на решение, которой направлено данное изобретение, является получение ферротитана с 50-60% содержанием титана непосредственно из окислов титана, в частности из шлаков огневого реза титана, окалины, образующейся при термической обработке титана, или из его рудных концентратов - рутила или ильменита.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе печной выплавки ферротитана из окислов титана, включающем дозирование, загрузку компонентов шихты и их сплавление, в состав шихты вводят в качестве восстановителя ферроалюминий с содержанием алюминия 55-60%, при этом в расплаве происходит алюмотермическая реакция восстановления титана, а железо образует с титаном 50-60% сплав ферротитана.

Использование в качестве восстановителя ферроалюминия с содержанием АI 55-60% позволяет стабилизировать процесс, снизить интенсивность реакции окисления алюминия за счет оттока тепла, необходимого для расплавления железа. В связи с этим увеличивается время выведения алюминия из расплава, сокращается расход электроэнергии за счет выделения тепла в ходе реакции. Кроме того, в расплав переходит восстановительный титан.

Пример 1. В опыте использовалась печь электрошлакового переплава. Была проведена плавка ферротитана из шлаков огневого реза (фракции 0-25 мм), в качестве восстановителя использовали ферроалюминий (фракции 0-150 мм), для поддержания температуры в плавку были добавлены отсевы титановой стружки, полученные после сепарации.

Расчетный состав шихты:

5200 г. - шлак огневого реза титана;

3900 г. - ферроалюминий;

900 г. - отсевы титановой стружки;

Флюс - CaF2.

В качестве затравки использовалась титановая стружка.

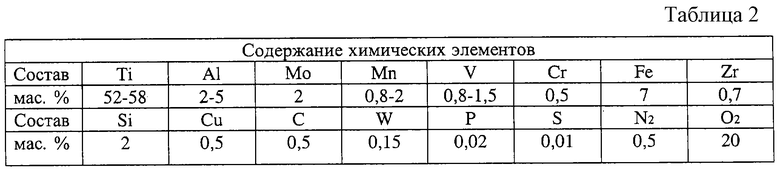

Химический состав шлаков огневого реза титана приведен в табл. 2.

Выплавка ферроалюминия производилась на печи "АЯКС" согласно ТИ 20-008-Л 95 г. и дальнейшем его дроблении до фракции 0-150 мм.

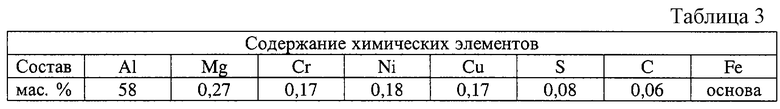

Химический состав ферроалюминия приведен в табл. 3.

Плавка ферротитана производилась на электрошлаковой печи (по бифелярной схеме) путем восстановления титана из шлаков огневого реза, в качестве восстановителя использовали ферроалюминий, для поддержания температуры в плавку были добавлены отсевы после сепарации титановой стружки. В качестве затравки использовалась титановая стружка. Шихту подавали равномерно из двух бункеров с дозаторами, отсевы титановой стружки подавали вручную в количестве 2300 г на 25 мм высоты наплавляемого расплава, что соответствовало расчету. Освежение флюса осуществлялось периодически по мере наплавления слитка. Для улучшения проплава и учитывая, что реакция восстановления идет с недостаточно высокой скоростью, подачу шихтовых материалов периодически останавливали. При наплавлении слитка высотой около 800 мм процесс плавления стал затруднительным из-за большой вязкости шлака (высокое образование продуктов реакции восстановления) плавку прекратили.

Общий расход шихтовых материалов составил, кг:

Шлак огневого реза - 425,5

Ферроалюминий - 325,5

Отсевы титановой стружки - 76,0

Флюс - 103,0

Итого: - 935,0

Высота слитка 800 мм, диаметр 570 мм, вес 850 кг. В результате плавки было получено, кг:

Ферротитана - 700

Шлака - 150

Итого: - 850

Угар составил - 11,8%

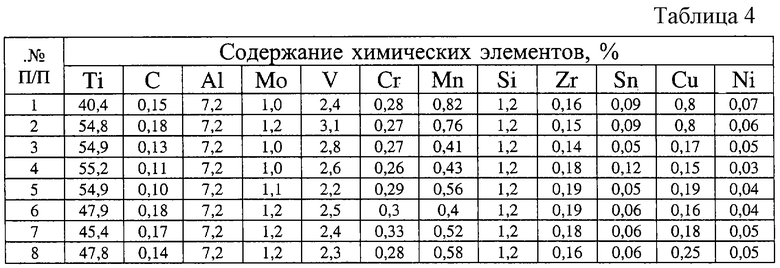

Весь слиток условно был поделен на восемь равных зон, от каждой зоны были взяты пробы на химический и спектральный анализ, результаты приведены в табл.4.

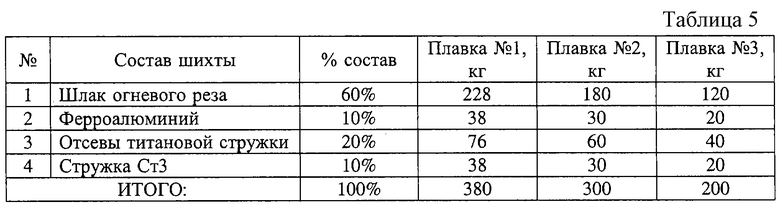

Пример 2. В опыте использовалась печь электрошлакового переплава. Три плавки проведены с одинаковым расчетным составом шихты в составе: шлак огневого реза, ферроалюминий, отсевы титановой стружки, стружка стали (табл. 5).

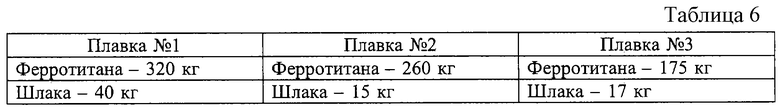

Результаты плавления приведены в табл. 6.

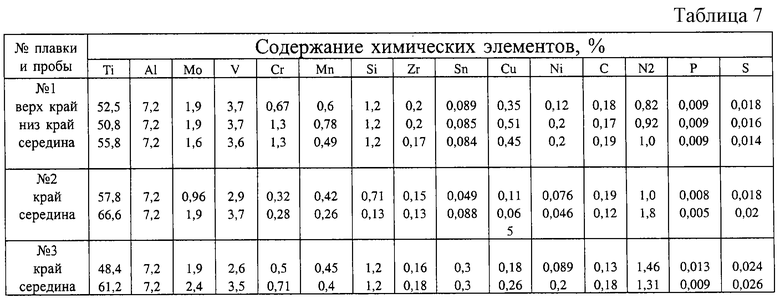

Химический состав ферротитана приведен в табл. 7.

Результаты проведения промышленных испытаний показали возможность получения электрошлаковым переплавом 50-60% ферротитана из окисла титана, в том числе из шлаков огневого реза титана и рудного концентрата - рутила или ильменита. Ферротитан однороден как по химическому, так и по фазовому составу и соответствует требованиям ГОСТ 4761-91.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ИЗ ПОРОШКОВ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 2000 |

|

RU2190669C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1994 |

|

RU2083326C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ФЕРРОТИТАНА | 1993 |

|

RU2039101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ЛИГАТУР НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2001 |

|

RU2206628C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2325456C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПОЛУФАБРИКАТОВ | 2000 |

|

RU2174461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2308501C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

Изобретение относится к металлургии, в частности к технологии производства лигатур, и может быть использовано при получении ферротитана из окислов титана. Способ включает загрузку и расплавление в печи шихты, состоящей из окислов титана, восстановителя, железотермитного осадителя. В качестве восстановителя используют ферроалюминий с содержанием алюминия 55-60%. Получают сплав с содержанием титана 50-60%. Изобретение позволяет получать печным переплавом ферротитан однородный как по химическому, так и по фазовому составу. 7 табл.

Способ печной выплавки ферротитана из окислов титана, включающий дозирование компонентов шихты, загрузку и расплавление шихты, состоящей из окислов титана, восстановителя, железотермитного осадителя, получение сплава, отличающийся тем, что в качестве восстановителя используют ферроалюминий с содержанием алюминия 55-60% и получают сплав с содержанием титана 50-60%.

| ЛЯКИШЕВ Н.П | |||

| и др | |||

| Алюминотермия | |||

| - М.: Металлургия, 1978, с.327 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1995 |

|

RU2118992C1 |

| Способ электрошлаковой выплавки ферротитана | 1990 |

|

SU1765222A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ФЕРРОТИТАНА | 1993 |

|

RU2039101C1 |

| РЫСС М.А | |||

| Производство ферросплавов | |||

| - М.: Металлургия, 1985, с.278 и 279 | |||

| ГАСИК М.И | |||

| и др | |||

| Теория и технология производства ферросплавов | |||

| - М.: Металлургия, 1988, с.457. | |||

Авторы

Даты

2003-01-20—Публикация

2000-11-30—Подача