Изобретение относится к металлургии, а именно к металлургической переработке вторичных стальных некомпактных материалов в виде стружки, листовой обрези и тому подобных отходов производства.

Известен способ электрошлаковой выплавки слитков ферротитана из стальной и титановой стружки, включающий наведение в кристаллизаторе посредством нерасходуемых металлических охлаждаемых электродов шлаковой ванны и постепенное расплавление в шлаке титановой и стальной стружки, причем при загрузке стальной стружки в электрической цепи периодически отключают ток. (Авт. свид. СССР N 1765222, C 22 B 9/18, 1992) - прототип.

В известном способе стружку перед плавкой дробят и обжигают от эмульсии в печи сопротивления, загрузку стружки в кристаллизатор производят из бункера россыпью, переплав ведут на шлаке АНФ-1П (чистый фтористый кальций CaF2) с добавлением 8-10% оксида титана TiO2, заранее расплавленном и загруженным в кристаллизаторе до загрузки стружки.

Заявленный способ совпадает с данным способом по следующим существенным признакам: загрузки стальных отходов в кристаллизатор, постепенное расплавление их в присутствии CaF2.

Недостатком способа является необходимость предварительной очистки и измельчения стружки, ограничение ее массы первоначально заданным объемом шлаковой ванны для того, чтобы, проходя через слой CaF2, она расплавилась полностью.

Кроме того, металл слитка, полученного данным способом, не может быть применен непосредственно на изготовление полуфабрикатов.

Известно устройство для прессования блоков расходуемых электродов из кусковых сыпучих компонентов шихты, включая оборотные отходы, содержащее контейнер, матрицу-втулку, установленную в контейнере, имеющую ступенчатую рабочую поверхность, систему центрирующих и правящих электрод втулок, установленных соосно с матрицей-втулкой последовательно одна за другой, пресс-штемпель с фигурной пресс-шайбой и пресс-штемпель с плоской пресс-шайбой. (Титановые сплавы. Плавка и литье титановых сплавов. - М.: Металлургия. 1978, с. 268-269, рис. 107, 108) - прототип.

Данное устройство предназначено для использования на вертикальных прессах при полунепрерывном прессовании расходуемых электродов титановых сплавов для последующего получения слитков методом вакуумного дугового переплава.

В металлургии сталей прессование аналогичных расходуемых электродов практически не производится и в литературе не описано.

Данное устройство совпадает с заявленным устройством по следующим существенным признакам: наличие контейнера, матрицы, установленной внутри контейнера, и наличие пресс-штемпеля с жестко закрепленной на нем плоской пресс-шайбой.

Недостатком известного устройства является его неприменимость для прессования блоков стальных расходуемых электродов.

Задачей, на решение которой направлены заявленные способ изготовления слитков из некомпактных стальных отходов и устройство для прессования блоков стальных расходуемых электродов для осуществления способа, является вовлечение тонких некомпактных стальных отходов в виде стружки, листовой обрези, облоя и т. п. без предварительной обработки непосредственно в производство годной продукции в виде прутков, плит, листов и т.п.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является одновременная очистка выплавляемого металла из газовых и неметаллических включений и от окислов под воздействием двух рафинирующих сред: вакуумма и флюса - при переплаве расходуемого электрода достаточной плотности.

Указанный технический результат достигается тем, что в способе изготовления слитков из некомпактных стальных отходов, преимущественно стружки и листовой обрези, содержащем загрузку отходов в кристаллизатор и постепенное расплавление в присутствии расплавленного флюса, в соответствии с изобретением отходы и флюс загружают в кристаллизатор одновременно в виде расходуемого электрода, состоящего из одного или более взаимосвязанных блоков из спрессованных отходов, внутри каждого из которых запрессована по крайней мере одна порция флюса, помещенного в металлическую капсулу, расплавление флюса производят порционно совместно с расплавлением отходов, а переплав расходуемого электрода осуществляют в вакуумной дуговой печи.

Перед загрузкой расходуемого электрода в кристаллизатор вакуумной дуговой печи на ее поддон помещают порцию флюса и поверх него - порцию стальных отходов, причем оба вещества - в твердом состоянии россыпью.

Сущность заявленного способа заключается в сочетании процессов электро-шлакового переплава (ЭШП) и вакуумного дугового переплава (ВДП). В процессе плавки в вакуумной дуговой печи на металл воздействуют одновременно две рафинирующие среды: вакуум, удаляющий газовые включения, и расплавленный флюс, играющий роль молекулярного сита (фильтра) от неметаллических включений при условии достаточной толщины его слоя на ванне жидкого металла. При этом сверсуммарный эффект заключается в том, что в процессе плавки карбиды флюса восстанавливают окислы металла с выделением газов CO и CO2, удаляемых из расплава вакуумом. А столб электрической дуги ВДП дополнительно разлагает окислы. Таким образом, отрицательный эффект воздействия карбидов при ЭШП, выражающийся в науглероживании слитков, трансформируется в заявленном способе в положительный эффект очистки слитка от окислов. Заявленный способ полностью предотвращает образование пленов пористого черного цвета, расположенных огромными участками в теле слитка, выплавленного ВДП из нержавеющих сталей.

Предварительная загрузка на поддон кристаллизатора порции флюса и на него - порции стальных отходов в твердом состоянии, россыпью, позволяет зажечь электрическую дугу этими отходами и загруженным в печь расходуемым электродом и начать процесс переплава расходуемого электрода с наведения на поддоне ванны жидкого металла и слоя расплавленного флюса.

Загрузка отходов в кристаллизатор в виде расходуемого электрода, состоящего из взаимосвязанных блоков из спрессованных отходов позволяет получить стабильную электрическую дугу в вакуумной дуговой печи, а загрузка флюса в кристаллизатор одновременно с отходами в виде порций, помещенных в металлические капсулы, запрессованные внутри каждого блока, обеспечивает постепенное порционное расплавление флюса совместно с отходами. Расплавленный флюс полностью закрывает зеркало жидкого металла слоем регламентированной толщины, достаточной для того, чтобы сформировать фронт кристаллизации металла в слитке почти плоским, как при ЭШП, и закрыть зазор между стенкой кристаллизатора и слитком. Количество порций флюса внутри каждого блока электрода может быть 1 и более в зависимости от вида отходов: чем больше на них окислов, тем больше порций. Порционное расплавление флюса по мере расплавления отходов обеспечивает постепенное дозированное возобновление слоя расплавленного флюса, расходуемого в процессе плавки по стенке кристаллизатора, и тем самым сохраняет целостность защитного слоя.

Полученный слиток годен для последующего переплава или сразу для передела на прутки, слябы, листы и т.д.

Указанный технический результат достигается также тем, что в устройстве для прессования блоков стальных расходуемых электродов из некомпактных отходов, преимущественно стружки и листовой обрези, содержащем контейнер, установленную в нем матрицу и пресс-штемпель с жестко закрепленной на нем плоской пресс-шайбой, в соответствии с изобретением рабочая поверхность матрицы выполнена ровной, а устройство содержит дополнительную пресс-шайбу, автономную от основной пресс-шайбы.

Матрица может иметь рабочую поверхность либо цилиндрической формы, либо в форме обратного конуса.

Устройство может быть снабжено дополнительно клинообразной заслонкой, перекрывающей матрицу со стороны ее выходного отверстия.

Дополнительная пресс-шайба, установленная автономно от основной пресс-шайбы на входном отверстии матрицы, контактирует своей рабочей поверхностью с отходами, а противоположной поверхностью - с основной пресс-шайбой, жестко закрепленной на пресс-штемпеле. Дополнительная пресс-шайба имеет возможность свободного скольжения в радиальных направлениях по поверхности контакта с основной пресс-шайбой в процессе прессования, что предотвращает защемление основной пресс-шайбы и поломку хвостовика пресс-штемпеля на его прямом ходу или залипание прессуемых отходов на боковой поверхности основной пресс-шайбы и заклинивание пресс-штемпеля на его обратном ходу. По сути дела, наличие дополнительной пресс-шайбы, автономной от основной, обеспечивает реальную возможность изготовления блока стального прессованного расходуемого электрода достаточной плотности из некомпактных отходов без предварительного измельчения.

Выполнение рабочей поверхности матрицы ровной обеспечивает свободное продвижение дополнительной пресс-шайбы в матрице.

При повышенных требованиях к плотности электродов и при переработке более мелких отходов рабочую поверхность матрицы выполняют цилиндрической. При переработке более крупных отходов рабочую поверхность матрицы выполняют в форме обратного конуса. При этом плотность блоков электрода несколько снижается, однако является достаточной для последующего переплава в вакуумной дуговой печи.

Установка на выходном отверстии матрицы клинообразной заслонки позволяет достичь необходимой механической прочности блока электрода за счет набора давления в прессе.

Угол обратной конусности рабочей поверхности матрицы, отношение массы порции флюса к массе отходов в блоке электрода, число порций флюса и расположение их в блоке зависят от вида отходов, наличия и количества окислов на поверхности отходов, от марки сталей отходов и составляет предмет "ноу-хау" изобретения. Режимы плавки каждого конкретного расходуемого электрода также составляют предмет "ноу-хау" изобретения.

В настоящей заявке на выдачу патента соблюдено требование единства изобретения, поскольку устройство для прессования блоков стальных расходуемых электродов из некомпактных отходов, преимущественно стружки и листовой обрези, предназначено для осуществления способа изготовления слитков из этих некомпактных отходов.

Заявленные изобретения решают одну и ту же задачу - вовлечение тонких некомпактных стальных отходов без предварительной обработки непосредственно в производство годной продукции в виде прутков, плит, листов и т.п. за счет достижения одного и того же технического результата - одновременная очистка переплавляемого металла от газовых и неметаллических включений и от окислов под воздействием двух рефинирующих сред: вакуума и флюса - при переплаве расходуемого электрода достаточной прочности.

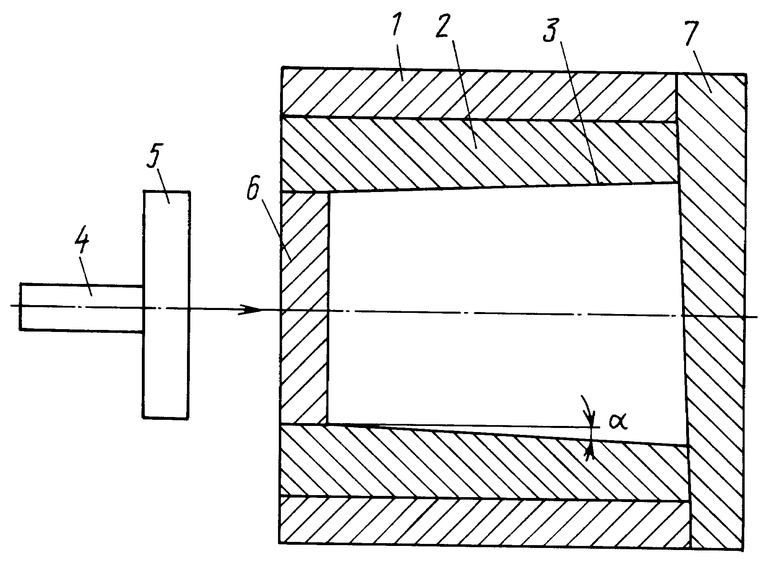

На чертеже показано устройство для прессования блоков стального расходуемого электрода (с обратной конусностью рабочей поверхности матрицы).

Устройство содержит контейнер 1, установленную в нем матрицу 2, рабочая поверхность 3 которой выполнена в форме обратного конуса с углом, а также пресс-штемпель 4 с жестко закрепленной на нем основной пресс-шайбой 5. На входном отверстии матрицы установлена дополнительная пресс-шайба 6. Со стороны выходного отверстия матрицы установлена клинообразная заслонка 7.

Пример 1.

Блоки расходуемого электрода диаметром 490 мм и длиной от 600 мм до 900 мм в зависимости от требуемого массы выплавляемого слитка прессовали на горизонтальном прессе усилием 5000 тс. В качестве шихты использовали отходы листопрокатного производства (мерные полосы, ленты в виде бухт) и листоштамповочного производства посуды из нержавеющей стали (рыхлые брикеты), без предварительной очистки и обезжиривания.

Отходы загружали в матрицу с конической рабочей поверхностью по частям, а между этими навесками в матрице размещали капсулы с флюсом CaF2 рассчитанной массы. Затем после подпрессовки на входном отверстии установили дополнительную плоскую пресс-шайбу диаметром 400 мм, высотой 250...300 мм и движением пресс-штемпеля при закрытой заслонке спрессовали отходы и флюс в блок достаточной плотности и механической прочности. После этого блок вместе с дополнительной пресс-шайбой вывели из устройства. Пресс-шайбу удалили от блока. Полученные блоки использовали в последующем переплаве как по отдельности (расходуемый электрод диаметром 490 мм, длина 600 мм), так и после сварки нескольких штук (расходуемый электрод диаметром 400 мм, длина 2100 мм) в зависимости от требуемой массы выплавляемого слитка.

Плавку расходуемых электродов осуществляли в вакуумной дуговой печи ДВС-5М массой по стали до 5000 кг в кристаллизаторы диаметром 570 мм и 670 мм. Предварительно на поддон печи устанавливали металлический короб определенного размера, в который насыпали флюс ЭШП на основе CaF2 (50% АНФ-6 + 50% CaF2) и поверх него для электрического контакта листовые стальные отходы - обрезь 50х50 мм. Загружали в печь электрод и зажигали электрическую дугу. Таким образом в начальный период плавки плавление велось как при ВДП. Происходило одновременное расплавление обрези и флюса и на поддон кристаллизатора наводился слой жидкого металла и слой флюса ЭШП. Параметры плавки (ток и напряжение на дуге) выбирали в зависимости от диаметра электрода и его механической прочности. При установившемся процессе плавки плавление велось, как при ВДП + ЭШП: электрод постепенно сплавлялся, при этом происходило расплавление стальных отходов и металлических капсул на торце электрода, частичное расплавление флюса и ссыпка остальной его части на слой расплавленного флюса. Таким образом, слой флюса по мере расходования его в зазор между стенкой кристаллизатора и наплавляемым слитком постоянно порционно восстанавливался до оптимальной толщины 60...100 мм.

После сплавления электрода при необходимости производили операцию выведения усадочной раковины на переходнике (огарке).

Пример 2.

В качестве шихты при прессовании блоков расходуемых электродов использовали загрязненную, необезжиренную стружку нержавеющей стали 12Х18Н10(Т) (до 30%) и ленты толщиной 0,1...0,5 мм в виде бухты (остальное). Прессовали блоки диаметром 390 мм аналогично описанному в примере 1. Отличие заключалось в том, что использовали матрицу с цилиндрической рабочей поверхностью. В качестве дополнительной пресс-шайбы использовали отрезок прутка диаметром 390 мм, длиной 250...300 мм из стали 12Х18Н10(Т). Плавку слитка осуществляли аналогично описанному выше. Неотделенную плоскую пресс-шайбу верхнего блока расходуемого электрода использовали в качестве несплавляемой части (огарка) при выведении усадочной раковины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1994 |

|

RU2083326C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2215381C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020772C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1999 |

|

RU2158772C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2001 |

|

RU2213791C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2002 |

|

RU2234543C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1995 |

|

RU2090310C1 |

Изобретения относится к металлургии, а именно к переработке вторичных стальных некомпактных материалов в виде стружки, листовой обрези и отходов производства. Способ изготовления слитков включает загрузку в кристаллизатор вакуумной дуговой печи расходуемого прессованного электрода с запрессованными в блоки порциями флюса, помещенного в металлические капсулы, и постепенное совместное расплавление отходов и флюса, совмещающее процессы электрошлакового переплава и вакуумного дугового переплава. Устройство для прессования блоков расходуемых электродов содержит контейнер, матрицу с цилиндрической или конической рабочей поверхностью, пресс-штемпель с пресс-шайбой, независимую пресс-шайбу и клинообразную заслонку со стороны выходного отверстия матрицы. Способ позволяет использовать тонкие некомпактные стальные отходы в виде стружки, листовой обрези без предварительной обработки. Техническим результатом является одновременная очистка выплавляемого металла от газовых и неметаллических включений и от окислов под воздействием двух рафинирующих сред: вакуума и флюса - при переплаве расходуемого электрода достаточной плотности. 2 с. и 3 з.п.ф-лы, 1 ил.

| Титановые сплавы | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1978, с.268-269, рис.107, 108 | |||

| Способ электрошлаковой выплавки ферротитана | 1990 |

|

SU1765222A1 |

| Способ получения слитков и отливок электрошлаковым переплавом | 1991 |

|

SU1836464A3 |

| Полый электрод | 1969 |

|

SU337028A1 |

| Электрод для электрошлакового переплава | 1971 |

|

SU403369A1 |

| Способ изготовления расходуемого электрода | 1973 |

|

SU437416A1 |

| МАССА ДЛЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 0 |

|

SU287993A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2031174C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ИЗ КУСКОВЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1997 |

|

RU2114925C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МОНТАЖА ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 2014 |

|

RU2565249C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ФЕРРОТИТАНА | 1993 |

|

RU2039101C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 1990 |

|

RU2063455C1 |

| Медовар Б.И | |||

| и др | |||

| Электрошлаковый переплав | |||

| - М.: Металлургиздат, 1963, с.160-161. | |||

Авторы

Даты

2000-05-10—Публикация

1999-01-06—Подача