Изобретение относится к области металлургии, в частности к получению ферротитановых сплавов.

Известен электропечной способ (RU 2196843 С2, 30.11.2000) получения ферротитана из оксидов, в котором применяется печь электрошлакового переплава. Используется шихта, содержащая оксиды титана (шлак огневого реза титана, окалина после термообработки титана, рудные концентраты - рутила, ильменита) 45.8, ферроалюминий 35.0, отсевы титановой и стальной стружки 8.2, а также флюс - плавиковый шпат 11.0 мас.%. Способ позволяет получить ферротитан с повышенным содержанием титана (до 60 мас.%). Недостатком способа является использование электропечного оборудования и большой расход электроэнергии для выплавки ферротитана. Кроме того, использование в качестве восстановителя ферроалюминия требует больших дополнительных затрат на его приготовление, которое также производится с помощью электропечного способа.

Известны экзотермические смеси для легирования титаном чугуна (SU 443915 А, 1975.) и железоуглеродистых сплавов (RU 2098491 С1, 10.12.1997), содержащие железоалюминиевый термит и ферротитан, различающиеся введением в состав шихты плавикового шпата. Применение этих смесей предусматривает введение шихты непосредственно в ковш с расплавленным железоуглеродистым сплавом, который является непосредственным тепловым источником, обеспечивающим инициирование и прохождение соответствующих процессов в шихте. Такой тепловой источник является крайне специфичным. Недостатком экзотермических смесей является применение дорогого исходного сырья - ферротитана.

Наиболее близким к заявляемому является способ получения ферротитановых сплавов из оксидного сырья, включающий приготовление шихты, состоящей из оксидов железа, титана и порошка алюминия, перемешивание и восстановление. Шихта состоит из основной, рудной и железотермической частей. В основную часть входят следующие компоненты (мас.%): ильменитовый концентрат 61.5-39.7, железная руда 0.0-9.9, порошок вторичного алюминия 34.7-39.8, ферросилиций 0.0-4.0, известь 3.8-6.6. В рудную часть входят: ильменитовый концентрат 83.0-87.0 и известь 17.0-13.0. В железотермическую часть входят: железная руда 60.6-69.0, порошок вторичного алюминия 24.1-24.2, известь 6.9-15.2. Недостатком является низкое содержание титана в полученном этим способом ферротитане (менее 34 мас.%). Кроме того, для осуществления этого способа требуется электропечь и соответственно нужны очень большие затраты электроэнергии. (Н.П.Лякишев и др. Алюминотермия. М.: Металлургия. 1978. с.327).

Техническим результатом изобретения является упрощение и удешевление технологии получения ферротитановых сплавов.

Этот результат достигается тем, что способ получения ферротитановых сплавов из оксидного сырья включает приготовление шихты, состоящей из оксидов железа, титана и порошка алюминия, перемешивание и восстановление, при этом шихту готовят при следующем соотношении компонентов, мас.%:

а перед восстановлением ее уплотняют в металлическом цилиндре и восстанавливают на воздухе локальным инициированием горения шихты. Кроме того, в шихту может быть добавлено до 8 мас.% плавикового шпата.

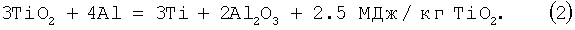

Сущность изобретения состоит в следующем. В способе приготовления титансодержащего сплава из оксидного сырья используют одновременное протекание двух сопряженных реакций:

Известно, что реакция (2) термодинамически допустима, но практически из-за дефицита тепла восстановление диоксида титана идет только до монооксида. Для более глубокого восстановления титана по реакции (2) либо увеличивают термичность шихты за счет введения «подогревающих» добавок (KClO3, CaO2 и др.) либо вводят в систему избыток алюминия, который связывает образующийся титан в виде титаноалюминиевых сплавов (Н.Н.Мурач, В.Т.Мусиенко. Алюминотермия титана. М.: Металлургиздат, 1958), и тем самым сдвигает реакцию (2) вправо. Ведущей в рассматриваемом тандеме является реакция (1), генерирующая значительное количество тепла, которое способствует запуску и поддержанию реакции (2). Кроме того, в продуктах реакций (1) и (2) образуются железотитановые сплавы, что усиливает эффективность протекания второй реакции.

Способ включает приготовление композиционной термитной шихты по реакциям (1) и (2) из дешевого оксидного сырья - TiO2 и Fe2O3 (в том числе могут быть использованы отходы титанового передела и обогащенные рудные формы) и порошка алюминия. Для увеличения жидкотекучести шлака в шихту может быть добавлен плавиковый шпат. Инициирование самораспространяющегося горения производится на воздухе с помощью нагретой спирали или искродугового разряда без какого-либо промежуточного «зажигающего» состава. Определенные соотношения между исходными компонентами реакций (1) и (2) в составе шихты обеспечивают самопроизвольное фазоразделение в естественном гравитационном поле продуктов горения на металлический слиток и оксидный шлак. При этом никакого специального оборудования не требуется, т.к. процесс осуществляется в любом тонкостенном стальном цилиндре.

Сущность изобретения подтверждается примерами.

Пример. Берут 40 мас.% оксида железа Fe2O3 (в данном примере по ТУ 6-09-563-70), 32 мас.% оксида титана (ГОСТ 9808-75), 28 мас.% порошка алюминия (ТУ 48-5-226-87). Для приготовления шихты используют обычную шаровую мельницу. Шары занимают примерно 1/6 часть объема барабана, а шихта - примерно 1/3. Смешивание производят в течение 1 часа. Готовую шихту помещают в стальной цилиндр (в трубчатую обечайку) и уплотняют. Для инициирования горения используют искродуговой генератор ГИД-01. Поджиг непосредственно шихты осуществляют сверху. Шихта быстро, полностью и без выбросов сгорает с фронтальной скоростью 5-6 мм/с. При извлечении из цилиндра слиток интерметаллида легко отделяется от шлаковой корочки.

Другие примеры представлены в таблице, при этом примеры 1 и 5 на запредельное соотношение компонентов.

В примерах в суммарном мольном составе шихты из исходных компонентов реакций (1) и (2): М=M(1)+М(2)=1 изменяются значения мольной доли М(2) реакции (2). Конкретные массовые составы показаны в таблице. Внешний вид продуктов горения зависит от исходного состава шихты, как это видно из данных табл. Для составов с M(2)<0.38 горение сопровождается сильным диспергированием горящей массы с вылетом горящих частиц в окружающее пространство. Для состава с M(2)=0.4 диспергирование практически отсутствует, наблюдается стационарное горение и имеет место фазоразделение продуктов горения на слиток и шлак в поле естественной гравитации, как это показано в примере 3. Шлак практически не сцеплен со слитком и легко удаляется. Для составов с M(2)>0.42 (пример 5) также наблюдается стационарное горение, диспергирование отсутствует, но отсутствует и фазоразделение. Температура горения таких составов недостаточно высока, и соответствующая высокая вязкость продуктов горения препятствует их разделению на слиток и шлак. При этом в случае составов с M(2)≥0.5 продукты сохраняют форму исходной заготовки. Оптимальный состав шихты соответствует мольной доле реакции (2), равной M(2)=0.38-0,42.

Таким образом реализуется возможность внепечного получения ферротитанового сплава непосредственно из оксидного сырья, фактически без затрат электроэнергии и без специального оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2375485C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ | 2013 |

|

RU2549820C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2406767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

Изобретение относится к металлургии, в частности к получению ферротитановых сплавов. Технический результат заключается в упрощении и удешевлении технологии производства ферротитановых сплавов. Способ включает дозирование компонентов шихты, состоящей из оксидов железа и титана, а также порошка металлического алюминия, перемешивание и уплотнение шихты в металлическом цилиндре. Шихта имеет следующий состав, мас.%: оксид железа в количестве 32,0-40,0, оксид титана 32,0-39,3, порошок алюминия 28,0-29,0. Процесс осуществляют локальным инициированием горения шихты на воздухе. Кроме того, в шихту может быть добавлено до 8 мас.% плавикового шпата. 1 з.п. ф-лы, 1 табл.

перед восстановлением ее уплотняют в металлическом цилиндре и восстанавливают на воздухе локальным инициированием горения шихты.

| ЛЯКИШЕВ Н.П | |||

| и др | |||

| Алюминотермия | |||

| - М.: Металлургия, 1978, с.327 | |||

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПРОИЗВОДСТВА ЛИГАТУР | 2001 |

|

RU2181785C1 |

| US 2005279187 A, 22.12.2005 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для рекультивации | 1981 |

|

SU978750A1 |

Авторы

Даты

2007-10-20—Публикация

2006-02-03—Подача