Изобретение относится к горному делу, к средствам для бурения скважин с отбором керна.

Известны керноотборные устройства (а. с. 242810, кл. Е 21 В 25/00, Бюл. 16, 1969; Патент РФ 2049220, кл. Е 21 В 25/08, Бюл. 33, 1995), содержащие корпус с бурильной головкой, керноприемник с кернорвателем и фиксаторы захода керна, выполненные в виде пластин из мягкого металла, жестко соединенные с керноприемной трубой и равномерно расположенные по ее длине, которые при заходе керна деформируются, фиксируя его длину.

Основным недостатком данных устройств является регистрация поступления керна в керноприемник без передачи информации на поверхность в процессе долбления.

Наиболее близким аналогом к предлагаемому устройству является керноотборное устройство (а. с. 636372, кл. Е 21 В 25/00, Бюл. 45, 1978), включающее наружную колонковую трубу с бурильной головкой, внутреннюю керноприемную трубу с несколькими ярусами отверстий в верхней части и узел контроля кернообразования в виде многоступенчатого золотника, установленный в керноприемной трубе, который при поступлении керна в керноприемную трубу периодически перекрывает отверстия, создавая скачки давления на 0,5-1,0 МПа в промывочной системе, фиксируемые на поверхности.

Однако на практике невозможно достоверно зафиксировать небольшие скачки давления, так как в процессе бурения из-за пульсации давления в циркуляционной системе с амплитудой 1,0-1,5 МПа происходит искажение образуемого гидравлического сигнала и на фоне общей пульсации давления его трудно заметить.

Другим недостатком этого устройства является снижение показателей выноса и сохранности керна при отборе из пород с низкой прочностной характеристикой, обусловленное тем, что при заполнении керноприемной трубы керн преодолевает механическое сопротивление за счет: веса многоступенчатого золотника; периодического осевого усилия на керн, передаваемого золотником при резком возрастании перепада давления при перекрытии отверстий.

Задачей, на решение которой направлено изобретение, является повышение эффективности бурения с отбором керна.

Технический результат состоит в получении на поверхности в процессе долбления надежной информации о заполнении керноприемной трубы керном и устранение воздействия на него осевой механической нагрузки.

Поставленная задача и технический результат достигаются тем, что в керноотборном устройстве, включающем наружную колонковую трубу с бурильной головкой, внутреннюю керноприемную трубу с несколькими ярусами отверстий в верхней части и узел контроля кернообразования, установленный в керноприемной трубе, в отличие от прототипа узел контроля кернообразования выполнен многоступенчатым в виде клапанных пар: отверстие - подвижный клапан, клапан размещен в полости отверстия, а ярусы отверстий равномерно распределены по длине керноприемной трубы, образуя два ряда отверстий, расположенных диаметрально противоположно друг к другу, перекрывающий отверстия клапан выполнен в виде конической тарелки, хвостовик которой заканчивается полусферой, переходящей в полый цилиндр, причем диаметр полусферы равен диаметру отверстий, а длина клапана превышает толщину стенки керноприемной трубы на величину, равную радиусу полусферы, клапан выполнен из антифрикционного материала, снабжен ограничителем хода (например, пружинной шайбой), дренажными каналами, в полости клапанной пары размещены кусочки мягкого, упругого материала шаровидной формы с хорошей сжимающей способностью, причем полости клапанных пар каждого яруса заполняются материалом разного цвета.

Таким образом, по наличию отличительных признаков можно сделать вывод о соответствии изобретения критерию "новизна".

Изобретение позволяет решить насущную проблему геологии - повышение представительности кернового материала и получение достоверной информации о заполнении керноприемной трубы керном в процессе долбления. На основании изложенного можно сделать вывод о соответствии изобретения критерию "изобретательский уровень".

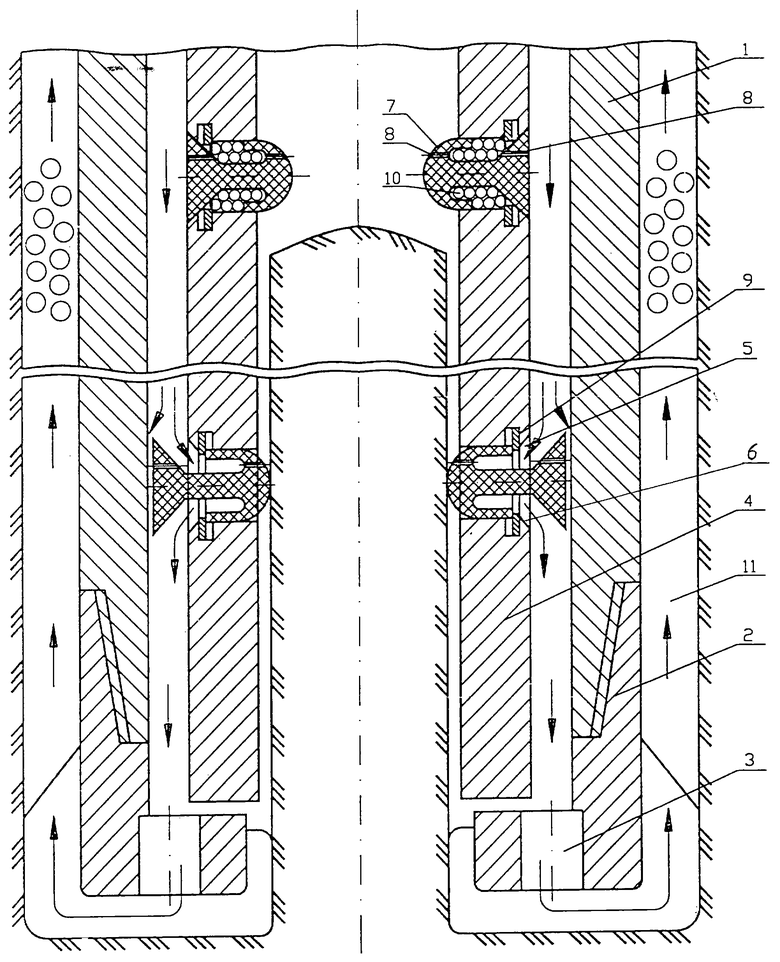

На чертеже изображен продольный разрез нижней части предлагаемого керноотборного устройства в процессе отбора керна.

Керноотборное устройство содержит наружную колонковую трубу 1 с бурильной головкой 2, в которой имеются промывочные каналы 3. В полости наружной колонковой трубы 1 размещена внутренняя керноприемная труба 4, в диаметральной плоскости которой симметрично расположены два ряда отверстий 5, равномерно распределенные по ее длине в виде ярусов. Отверстия 5 на внешней поверхности трубы имеют коническое седло 6 и цилиндрическую проточку. Отверстия 5 перекрываются клапаном 7, выполненным из антифрикционного материала (например, пластмасса) в виде конуса, хвостовик клапана 7 заканчивается полусферой, переходящей в полый цилиндр, диаметр полусферы равен диаметру отверстий 5. Длина клапана 7 превышает толщину стенки керноприемной трубы 4 на величину, равную радиусу полусферы. В торцевых частях клапана 7 выполнены дренажные каналы 8, ход клапана 7 ограничивается пружинной шайбой 9, размещенной в цилиндрической проточке. Полость клапанных пар в исходном положении заполнена сжатыми кусочками 10 шаровидной формы из материала с хорошей сжимающей способностью (например, поролон), причем полости клапанных пар каждого яруса заполнены кусочками 10 разного цвета.

Керноотборное устройство работает следующим образом. Перед спуском в скважину производят сборку устройства. Наружную колонковую трубу 1 с навинченной бурильной головкой 2 устанавливают на устье скважины. На приемных мостках собирают керноприемную трубу 4. В отверстия 5 вставляют клапаны 7, при этом наружная поверхность полого цилиндра за счет плюсового допуска размера упруго взаимодействует с внутренней поверхностью отверстий. В цилиндрическую проточку отверстия вставляют пружинную шайбу 9. Затем через зазор между клапаном 7 и седлом 6 полость отверстия 5 заполняется сжатыми кусочками 10, причем полости отверстий каждого яруса заполняются материалом разного цвета, и клапан 7 запрессовывается до упора в седло 6. При этом полусферическая поверхность хвостовика клапана 7 выступает из внутренней стенки керноприемной трубы 4. Собранную керноприемную трубу 4 опускают в полость наружной колонковой трубы 1.

После спуска устройства на забой промывают внутреннюю полость керноприемной трубы 4, затем полость керноприемной трубы 4 перекрывается сбросовым шаром дренажного клапана и приступают к бурению с отбором керна. Бурение производят вращением наружной колонковой трубы 1 с промывкой забоя через промывочные каналы 2 и созданием нагрузки на бурильную головку 2 частью веса бурильной колонны.

По мере выбуривания керн заполняет полость керноприемной трубы 4. По мере углубления скважины верхний торец ("голова") выбуриваемого столбика керна упирается в полусферу хвостовика клапана 7 и, скользя по сферической поверхности, вдавливает хвостовик в отверстие 5, открывая клапан 7. В образовавшуюся щель по конической поверхности устремляется поток бурового раствора, способствуя полному открытию клапана 7 до упора цилиндрической поверхности штока в пружинную шайбу 9. Поток бурового раствора вымывает кусочки 10 из полости отверстий 5 через промывочные каналы 3 в кольцевое пространство 11 скважины, при этом кусочки 10, упруго расширяясь, приобретают прежний вид и размер. Через расчетный промежуток времени шарики выносятся на поверхность и улавливаются на вибросите. По вынесенным кусочкам 10 и цвету материала определяют степень заполнения керноприемной трубы керном. Полученная информация позволяет контролировать процесс кернообразования, оценить соответствие режимов бурения и параметров бурового раствора отбираемым породам, работоспособность отдельных узлов керноотборника и соответственно решать задачу о величине проходки за рейс.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВАЯ ПОДВЕСКА ДЛЯ ДВОЙНОГО КЕРНООТБОРНОГО СНАРЯДА | 2001 |

|

RU2188298C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2003 |

|

RU2244096C1 |

| ДВОЙНОЙ КЕРНООТБОРНЫЙ СНАРЯД | 2001 |

|

RU2197597C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2005 |

|

RU2315851C2 |

| ДВОЙНОЙ КЕРНОИЗОЛИРУЮЩИЙ СНАРЯД | 2001 |

|

RU2200225C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2001 |

|

RU2198996C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2015 |

|

RU2621814C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2015 |

|

RU2619573C1 |

| СНАРЯД ДЛЯ ОТБОРА КЕРНА | 2005 |

|

RU2280753C1 |

| Керноотборный снаряд | 1979 |

|

SU817206A1 |

Изобретение относится к горному делу, а именно к средствам для бурения скважин с отбором керна. В керноотборном устройстве выполнен многоступенчатый узел контроля кернообразования в виде клапанных пар: отверстие - подвижный клапан. Клапан размещен в полости отверстия. Ярусы отверстий равномерно распределены по длине керноприемной трубы, образуя два ряда отверстий, расположенных диаметрально противоположно друг к другу. Перекрывающий отверстия клапан выполнен в виде конической тарелки, хвостовик которой заканчивается полусферой, переходящей в полый цилиндр. Диаметр полусферы равен диаметру отверстия. Длина клапана превышает толщину стенки керноприемной трубы на величину, равную радиусу полусферы. Клапан выполнен из антифрикционного материала, снабжен ограничителем хода, например, пружинной шайбой, дренажными каналами. В полости клапанной пары размещены кусочки мягкого, упругого материала шаровидной формы с хорошей сжимающей способностью. Полости клапанных пар каждого яруса заполнены материалом разного цвета. Изобретение позволит повысить эффективность бурения с отбором керна за счет получения на поверхности в процессе долбления надежной информации о степени заполнения керноприемной трубы керном и устранения воздействия на керн осевой механической нагрузки. 1 ил.

Керноотборное устройство, включающее наружную колонковую трубу с бурильной головкой, внутреннюю керноприемную трубу с несколькими ярусами отверстий в верхней части и узел контроля кернообразования, отличающееся тем, что узел контроля кернообразования выполнен многоступенчатым в виде клапанных пар: отверстие - подвижный клапан, клапан размещен в полости отверстия, а ярусы отверстий равномерно распределены по длине керноприемной трубы, образуя два ряда отверстий, расположенных диаметрально противоположно друг к другу, перекрывающий отверстия клапан выполнен в виде конической тарелки, хвостовик которой заканчивается полусферой, переходящей в полый цилиндр, причем диаметр полусферы равен диаметру отверстия, а длина клапана превышает толщину стенки керноприемной трубы на величину, равную радиусу полусферы, клапан выполнен из антифрикционного материала, снабжен ограничителем хода, например, пружинной шайбой, дренажными каналами, в полости клапанной пары размещены кусочки мягкого, упругого материала шаровидной формы с хорошей сжимающей способностью, причем полости клапанных пар каждого яруса заполнены материалом разного цвета.

| Керноприемное устройство | 1972 |

|

SU636372A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ КЕРНА, ВХОДЯЩЕГО В КЕРНОПРИЕМНУЮ ТРУБУ БУРОВОГО СНАРЯДА | 0 |

|

SU242810A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ИЗ ШЛАМА В ПРИЗАБОЙНОЙ ЧАСТИ СКВАЖИНЫ | 1996 |

|

RU2109919C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 1992 |

|

RU2049220C1 |

| US 4638872 A, 27.01.1987 | |||

| US 4735269 А, 05.04.1988 | |||

| US 3605920 А, 30.12.1969 | |||

| ЕР 0197696 А2, 25.10.1986. | |||

Авторы

Даты

2003-01-20—Публикация

2001-02-20—Подача