Изобретение относится к испытательной технике и предназначено для определения прочностных и деформативных, а также адгезионных характеристик пластичных масс; строительных штукатурных, кладочных, плиточных растворов, огнеупорных растворов и т.д.

Известен способ испытания на растяжение (а.с. 859866, G 01 N 31/08, В 22 С 9/12), включающий формообразование в разъемной обойме образца в виде "восьмерки" и его разрушение путем разведения частей обоймы. Недостаток известного способа заключается в низкой производительности испытаний и в искажении результатов измерений. Первый недостаток обусловлен тем, что при формовании образца необходимо разделить массу на дискретные порции и при помощи сжатого воздуха транспортировать их через канал в полость сведенных частей обоймы. Второй недостаток объясняется тем, что при формовании невозможно проконтролировать равномерность укладки массы по сечению образца и устранить изменение влажности транспортируемых сжатым воздухом порций.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ испытания на растяжение керамической массы (а.с. 1302192, G 01 N 33/38), включающей формообразование в разъемной обойме образца в виде усеченного конуса, соединенного меньшим основанием с шаром, растяжение его путем его разведения захватов обоймы и замер усилия растяжения.

Недостатком известного способа является низкая достоверность результатов испытания и узкие функциональные возможности. Первый недостаток заключается в том, что при испытании пластичных масс с повышенной адгезионной способностью (например, штукатурные составы, составы для наклеивания облицовочной плитки, особенно составы, содержащие добавки, увеличивающие адгезию) масса налипает на поверхность захвата и замеряемое усилие растяжения направлена не только на разрыв шейки образца (в месте сопряжения шара и усеченного конуса), но и на преодоление силы адгезии массы к конической поверхности захвата, а это непрогнозируемо искажает достоверность определения прочности массы на растяжение.

Второй недостаток заключается в том, что данный способ не обеспечивает возможности определения адгезии исследуемой массы, которая является одной из основных технологических характеристик штукатурных, плиточных и иных растворов.

Целью настоящего изобретения является повышение достоверности результатов определения прочности на растяжение пластичной массы и расширение функциональных возможностей способа.

Поставленная цель достигается тем, что известный способ испытания на растяжение пластичной массы, включающий формообразование в разъемной форме образца в виде усеченного конуса, соединенного меньшим основанием с шаром, растяжение путем разведения захватов обоймы и замер усилия, дополнительно включает в себя повторное формообразование в разъемной обойме образца из исследуемой массы в виде усеченного конуса, соединенного меньшим основание с шаром, разделение образца по границе шара с усеченным конусом, растяжение путем разведения захватов обоймы и замер усилия растяжения.

Такое выполнение способа обеспечивает появление у него нового качества - повышение достоверности результатов измерения усилия растяжения и расширение функциональных возможностей способа.

Дополнительное повторное формообразование в разъемной обойме образца из исследуемой массы в виде конуса, соединенного меньшим основанием с шаром обеспечивает одинаковые условия формообразования образца при первой и повторной запрессовке массы в захваты обоймы, включая усилие запрессовки и, как, следствие, одинаковую структуру массы и ее плотность.

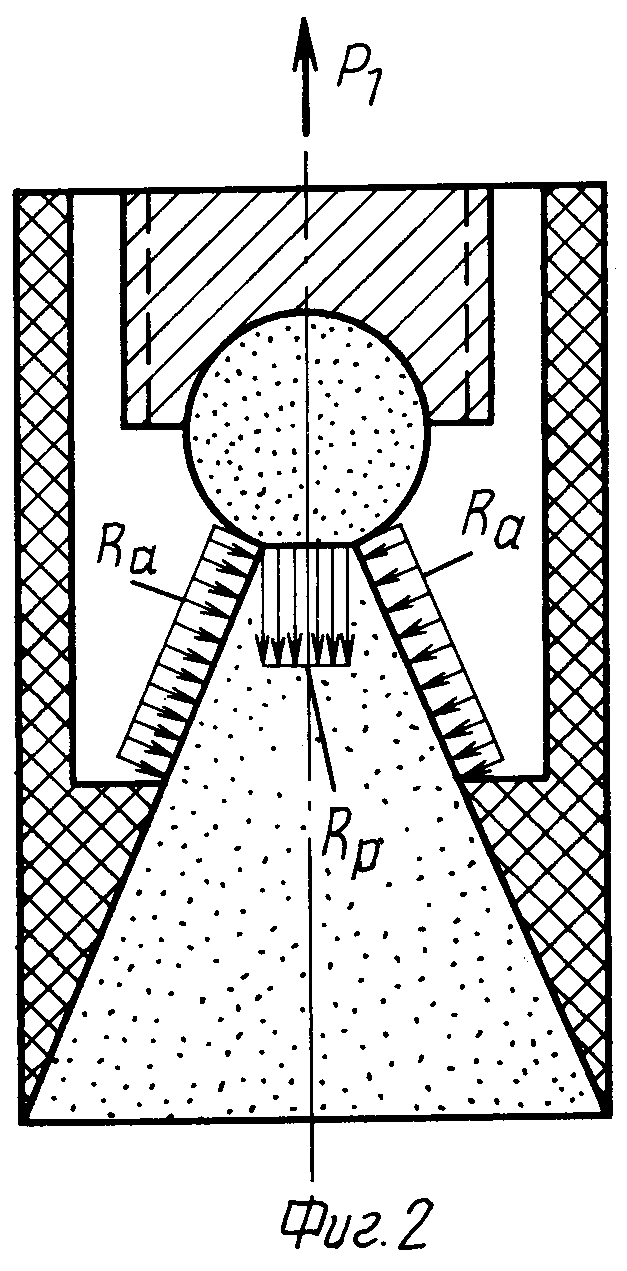

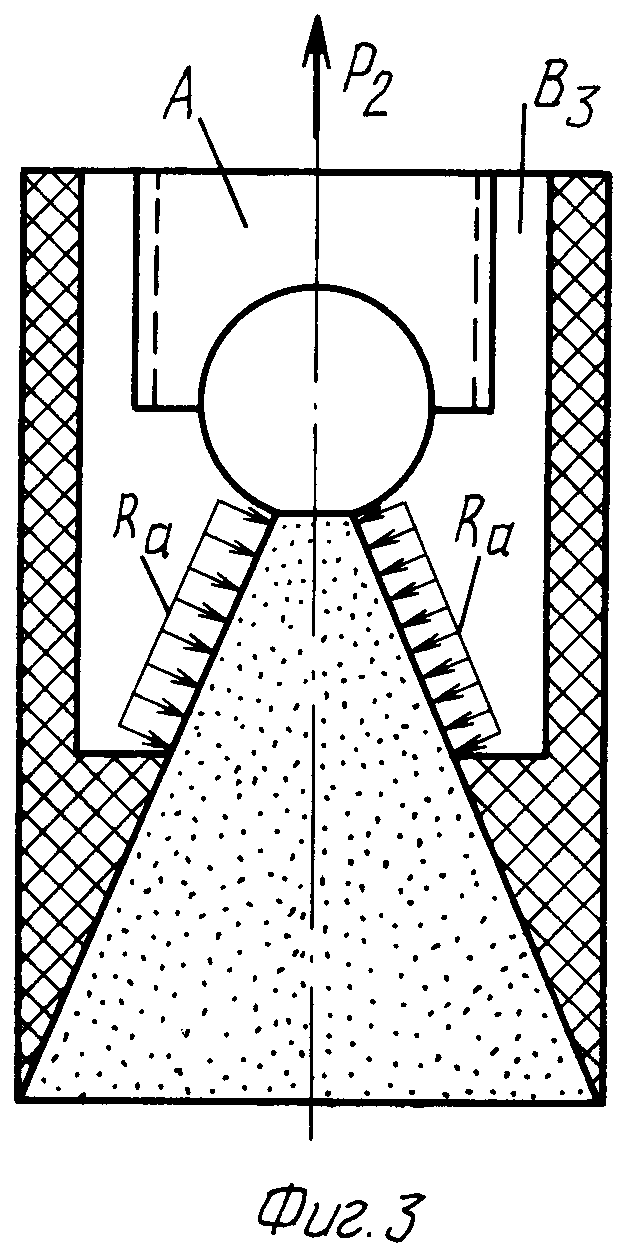

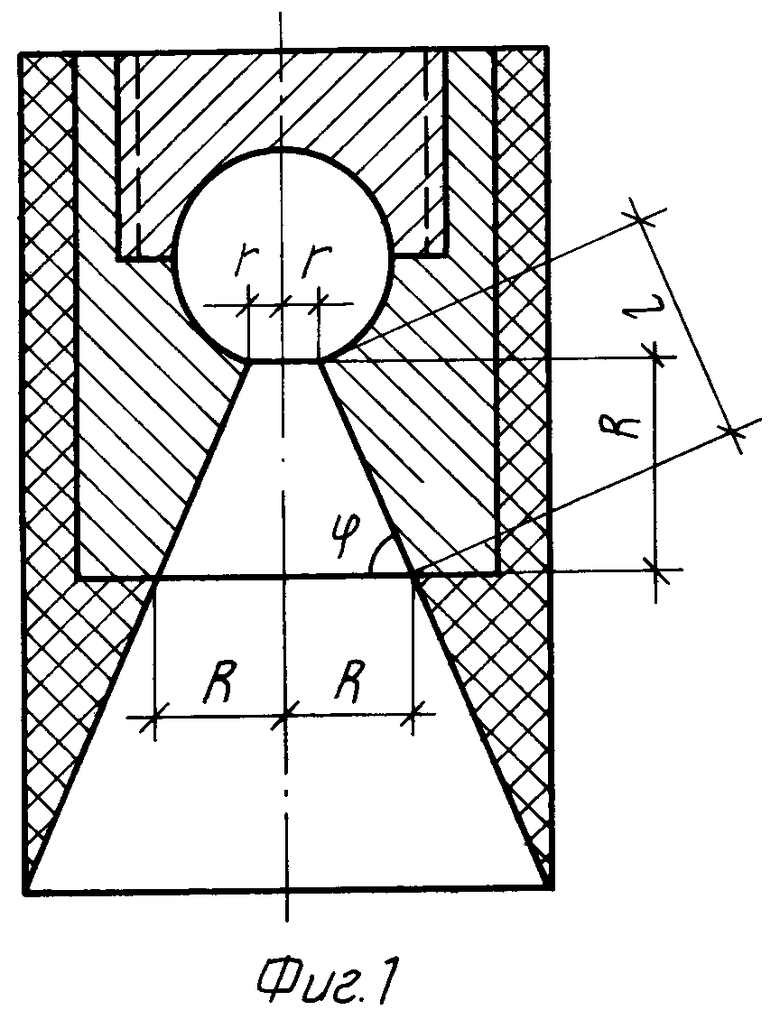

Разделение образца по границе шара с усеченным конусом обеспечивает отсутствие связанности массы в шаровой части образца с массой в конической части образца. Растяжение путем разведения захватов обоймы и замер усилия растяжения обеспечивает только замер усилия адгезии массы к конической поверхности захвата. Сущность изобретения поясняется чертежом, где на фиг.1 показана конструкция разъемной обоймы, предназначенной для осуществления заявляемого способа, на фиг.2 - условия испытания образца по прототипу (а.с. 1302192) с указанием возникающих напряжений в образце при воздействии растягивающей нагрузки P1. На фиг.3 показаны условия испытания образца после разделения его по границе шара с указанием возникающих напряжений в образце при воздействии растягивающей нагрузки P2.

Способ испытания на растяжение пластичной массы осуществляли путем выполнения следующих операций. В разъемную форму (фиг.1) запрессовывают исследуемую пластичную массу, при этом происходит формообразование в разъемной массе образца в виде усеченного конуса, соединенного меньшим основанием с шаром. Затем, прилагая нагрузку, производят растяжение путем разведения захватов и замеряют усилие растяжения P1 (в момент разрыва шейки образца по границе шара с усеченным конусом происходит спад). Усилие растяжения P1 направлено на преодоление сил адгезии Ra массы к поверхности захвата и прочности на растяжение самой массы Rp (фиг.2) в соответствии с уравнением (1).

Pl = Sш•Rp+Ra•Sa•cosϕ (1)

где Sш - площадь контакта шара с меньшим основанием; Sa - площадь адгезии (контакта) массы образца с конической (внутренней) поверхностью верхнего захвата (площадь боковой поверхности усеченного конуса); ϕ - угол между направляющей конической поверхности захвата и плоскостью, перпендикулярной оси обоймы.

Далее из захватов обоймы извлекают остатки испытанного образца и повторно производят формообразование в разъемной обойме образца из исследуемой массы в виде усеченного конуса, соединенного меньшим основанием с шаром. Далее разделяют образец по границе шара с усеченным конусом. Для этого, сохраняя жесткую фиксацию захватов обоймы, друг относительно друга, снимают элемент А верхнего захвата ВЗ и с помощью, например, шпателя послойно извлекают массу шаровой части образца. Таким образом, производят разделение образца по границе шара с усеченным конусом. Затем производят растяжение путем разведения захватов и замеряют усилие растяжения P2. В этом случае усилие растяжения Р2 (фиг.3) направлено на преодоление только сил адгезии Ra массы к поверхности захвата в соответствии с уравнением (2).

P2 = Ra•Sa•cosϕ (2)

Вычитая из уравнения 1 уравнение 2 получим систему уравнений.

P1 - P2 = Sш•Rp (3)

P2 = Ra•Sa•cosϕ (4)

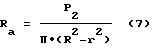

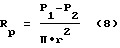

Поставив в уравнения значения параметров захвата (r - радиус меньшего основания усеченного конуса; R - радиус большего основания усеченного конуса) и произведя соответствующие математические преобразования (в соответствии с табл. 1.6. стр.18. Справочник проектировщика расчетно-теоретический. Книга 1. Стройиздат. Москва, 1972) получим

P1-P2 = π•r2•Rp (5)

P2 = π•(R2-r2)•Ra (6)

отсюда получаем значение сил адгезии массы к поверхности захвата,

и более достоверное значение усилия растяжения.

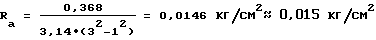

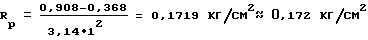

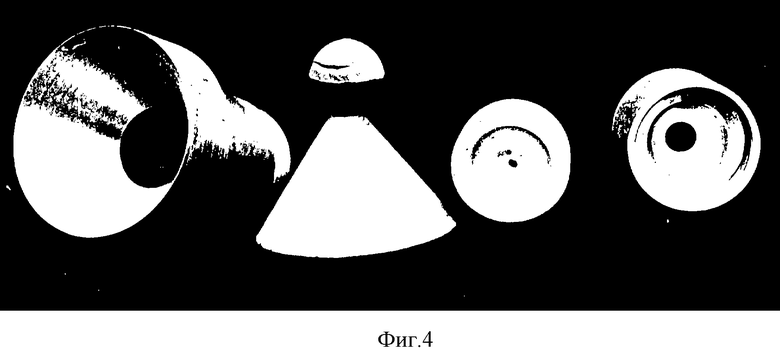

Конкретный пример осуществления способа. Способ осуществляли с помощью разъемной обоймы (фото прилагается - фиг.4), в которой выдержаны следующие размеры r=1 см, R=3 см, ϕ=60o. Испытания проводили на штукатурном растворе, содержащем добавку "Тилоза". Консистентное состояние массы характеризуется пластической прочностью Рт = 0,8 кг/см2. Исследуемой массой заполняют две разъемные обоймы, произведя формообразование образцов в виде усеченного конуса, соединенного меньшим основанием с шаром. В одной из обойм производят разделение образца по границе шара с усеченным конусом (фиксируя при этом захваты от смещения друг относительно друга). Затем помещают обоймы (поочередно) в устройство для принудительного разведения захватов, производят растяжение путем разведения захватов обоймы и замер усилий растяжения P1 и Р2.

Усилия растяжения составили P1=0,908 кг и Р2=0,368 кг. Значение усилия адгезии и прочности при растяжении

Таким образом, в ходе испытаний получено значение адгезии массы к поверхности захвата и более достоверное значение прочности массы при растяжении так, как если не учитывать, определенное по защищаемому способу, усилие адгезии получаем менее достоверное значение прочности массы при растяжении. При этом расхождение с истинным составило: 0,908/(0,908-0,368)=1,68 или 68%. В сравнении с прототипом заявляемый способ обеспечивает повышение достоверности результатов измерения усилия растяжения и расширение функциональных возможностей способа так, как предлагаемая последовательность операций по формообразованию образца позволяет при испытании определить значение адгезии исследуемой массы к поверхности захвата и, как следствие, определить истинное значение прочности пластичной массы при растяжении, не искаженное влиянием адгезии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания на растяжение керамической массы и устройство для его осуществления | 1990 |

|

SU1762236A1 |

| Устройство для испытания на растяжение керамической массы | 1983 |

|

SU1163260A1 |

| Устройство для испытания на растяжение керамической массы | 1989 |

|

SU1714423A2 |

| Устройство для испытания на растяжение керамической массы | 1988 |

|

SU1552103A2 |

| Устройство для испытания на растяжение керамической массы | 1991 |

|

SU1812488A1 |

| Способ определения пластической прочности масс с грубодисперсными включениями | 1988 |

|

SU1786396A1 |

| Устройство для испытания на растяжение керамической массы | 1985 |

|

SU1302192A2 |

| Устройство для испытания на растяжение керамической массы | 1990 |

|

SU1762168A1 |

| Способ испытания на растяжение пластичных образцов с наполнителем | 1985 |

|

SU1265521A1 |

| Устройство формирования образцов тонких покрытий | 2018 |

|

RU2676953C1 |

Изобретение относится к способам испытания на прочность и адгезию пластичных масс, преимущественно растворов, используемых в строительстве. Способ испытания на растяжение пластичной массы заключается в формообразовании в разъемной обойме образца в виде усеченного конуса, соединенного меньшим основанием с шаром, растяжении образца путем разведения захватов обоймы и замере усилия растяжения. При этом также осуществляют повторное формообразование в разъемной обойме образца из исследуемой массы в виде усеченного конуса, соединенного меньшим основанием с шаром, разделяют образец по границе шара с усеченным конусом, нагружают образец растяжением путем разведения захватов обоймы и замеряют при этом усилие растяжения. Данное изобретение направлено на повышение достоверности результатов испытаний, а также расширение функциональных возможностей процесса испытаний. 4 ил.

Способ испытания на растяжение пластичной массы, включающий формообразование в разъемной обойме образца в виде усеченного конуса, соединенного меньшим основанием с шаром, растяжение путем разведения захватов обоймы и замер усилия растяжения, отличающийся тем, что способ дополнительно включает в себя повторное формообразование в разъемной обойме образца из исследуемой массы в виде усеченного конуса, соединенного меньшим основанием с шаром, разделение образца по границе шара с усеченным конусом, растяжение путем разведения захватов обоймы и замер усилия растяжения.

| Способ испытания на растяжение керамической массы и устройство для его осуществления | 1990 |

|

SU1762236A1 |

| 0 |

|

SU320748A1 | |

| Прибор для испытания термореактивных стержневых смесей | 1976 |

|

SU723427A1 |

| RU 95105615 A1, 27.01.1997 | |||

| Способ автоматической коррекции состава бетонной смеси | 1975 |

|

SU539272A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| US 4501153 А, 26.02.1985 | |||

| GB 2060178 А, 29.04.1981. | |||

Авторы

Даты

2003-01-20—Публикация

2001-02-19—Подача