Изобретение относится к сварочной технике, а именно к электрододержателям, используемым при ручной дуговой сварке.

Известны электрододержатели для ручной дуговой сварки по ГОСТ 14651-78 "Электрододержатели для ручной дуговой сварки. Технические условия". В соответствии с ГОСТ электрододержатели должны обеспечивать установку и надежное закрепление покрытых металлических электродов, чтобы при возбуждении дуги или при сварке не происходило их смещения в месте закрепления. При этом конструкция электрододержателя должна обеспечивать закрепление электрода в одной плоскости не менее чем в двух положениях: перпендикулярно и под углом 115o к оси электрододержателя, а также замену электрода в течение не более 4 секунд.

Известны электрододержатели для ручной дуговой сварки, имеющие поворотную головку, обеспечивающую бесступенчатое изменение угла поворота электрода (см. пат. США 2404437 от 1946 г. и пат. РФ 2047443, кл. В 23 К 9/28, 1993 г. ). Однако известные устройства такого типа конструктивно слишком сложны и дорогостоящи, поскольку не могут быть унифицированы по основным деталям с более простыми электрододержателями по ГОСТ 14651-78, находящимися в серийном производстве, что препятствует их широкому применению в отечественной промышленности.

В качестве прототипа принят электрододержатель для ручной дуговой сварки, содержащий токоподвод с изолированной рукояткой и ложементом, имеющим канавку для установки электрода, заканчивающуюся упором, и подпружиненный прижим, установленный на токоподводе с возможностью качания на горизонтальной оси и снабженный выступающим из рукоятки изолированным рычагом (см. патент РФ 2159172, кл. В 23 К 9/28, 2000 г.).

Недостатком известного устройства является то, что в нем предусмотрены только три фиксированных угловых положения электрода и в случае неудобства их использования сварщику приходится подгибать электроды на необходимый угол, что неудобно и связано с повышенными затратами усилий и времени. При этом невозможно полностью использовать всю длину электрода, что вызывает их необоснованный перерасход.

Основной решаемой задачей является создание надежной, технологичной, удобной в работе и экономичной конструкции, лишенной указанных недостатков и обеспечивающей наиболее простыми средствами расширение функциональных возможностей за счет бесступенчатого изменения углового положения электрода в широких пределах.

Для достижения указанного результата в известном электрододержателе для ручной дуговой сварки, содержащем токоподвод с изолированной рукояткой и ложементом, имеющим канавку для установки электрода, заканчивающуюся упором, и подпружиненный прижим, установленный на токоподводе с возможностью качания на горизонтальной оси и снабженный выступающим из рукоятки изолированным рычагом, ложемент установлен с возможностью поворота вокруг оси, проходящей через его канавку и закрепленной на токоподводе, и снабжен фиксатором его положения, а прижим снабжен направленной в сторону ложемента выпуклой поверхностью, наиболее приближенная к ложементу точка которой расположена на продолжении оси поворота ложемента при рабочем положении прижима. Такое исполнение позволяет при наиболее простой в технологическом плане реализации обеспечить надежную работу электрододержателя под различными углами установки электрода, бесступенчато изменяемыми во время работы при большой силе передаваемого сварочного тока с обеспечением надежного электроконтакта, снижающего переходное сопротивление от токоподвода к электроду, за счет чего достигается снижение расхода электроэнергии и наиболее полное использование длины электродов.

Наиболее целесообразно, если ложемент со стороны, обращенной к фиксатору его положения, имеет участок наружной конической или сферической поверхности, ось или центр которой совпадает с осью поворота ложемента, а фиксатор выполнен в виде подпружиненного относительно токоподвода сухаря, имеющего клиновидную поверхность для взаимодействия с указанной конической или сферической поверхностью ложемента. При этом достигается наиболее простое с точки зрения технологии изготовления и конструктивно наиболее жесткое и надежное исполнение электрододержателя, обеспечивающее все требования ГОСТ 14651-78 по механической прочности электрододержателя при его малой массе.

Преимущественно полный угол поворота ложемента составляет 270o. Такое выполнение создает наилучшие условия для удобства работы сварщика и способствует значительному повышению производительности его труда при соблюдении всех требований техники безопасности.

Предпочтительно упомянутая выпуклая поверхность прижима выполнена в виде участка полусферы, центр которой расположен на продолжении оси поворота ложемента при рабочем положении прижима. Это наиболее простое в технологическом плане исполнение, которое обеспечивает надежный электроконтакт прижима с электродом и надежное его закрепление при любых угловых положениях электрода.

Дополнительные преимущества получаются, если канавка для установки электрода в месте пересечения ее с продолжением оси поворота ложемента выполнена со сферической или конической впадиной, соосной указанной оси, и по размерам достаточной для захода в нее упомянутого участка полусферы прижима в прижатом состоянии.

Предпочтительно канавка для установки электрода выполнена с гранями, расположенными под углом 45...67o одна к другой, продолжение оси поворота ложемента проходит по биссектрисе этого угла, а упор выполнен в виде цилиндрической поверхности, ось которой параллельна оси поворота ложемента. Это обеспечивает наиболее четкое закрепление электродов во всем диапазоне их рабочих диаметров, при наличии, как правило, имеющихся дефектов на наружной поверхности и торце (скосы, сколы, заусенцы), и способствует более плотному электроконтакту, снижающему электрическое сопротивление и расход электроэнергии.

Наиболее целесообразно, если токоподвод в месте расположения ложемента выполнен с гладкой поверхностью, перпендикулярной оси поворота ложемента, который выполнен в виде тела вращения, например диска с конической фаской, взаимодействующей с клиновидной поверхностью сухаря фиксатора. Это также упрощает конструкцию, повышает технологичность изготовления электрододержателя и обеспечивает наиболее плотный электроконтакт между токоподводом и ложементом, что способствует снижению электросопротивления и повышению экономичности.

Кроме того, фиксатор может быть выполнен с возможностью регулировки силы прижатия клиновидной поверхности его сухаря к ложементу, что повышает удобство эксплуатации, позволяя регулировать усилие, потребное для изменения углового положения электрода, в зависимости от его диаметра и, соответственно, силы передаваемого сварочного тока.

В частности, фиксатор может быть выполнен с резьбовым регулятором силы прижатия клиновидной поверхности его сухаря к ложементу, тыльная поверхность сухаря выполнена с лыской, а токоподвод с плоским выступом, взаимодействующим с указанной лыской.

Наиболее простым является решение, при котором пружина фиксатора выполнена в виде пружинной шайбы, установленной под гайкой упомянутого резьбового регулятора, что вполне достаточно для обеспечения надежной работы фиксатора электрододержателя.

Существо предлагаемого технического решения поясняется чертежами, на которых изображены:

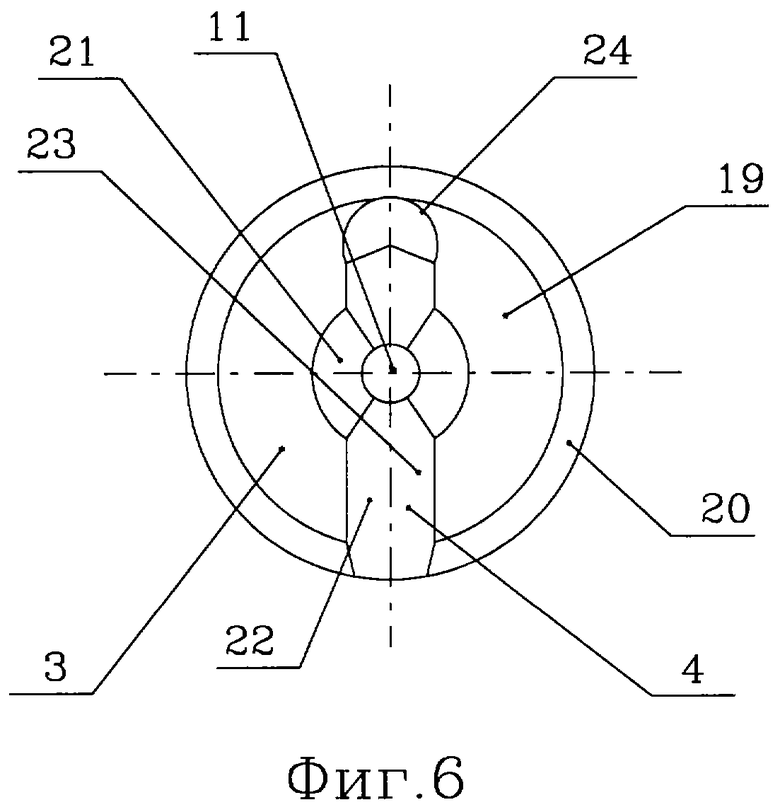

на фиг.1 - общий вид электрододержателя;

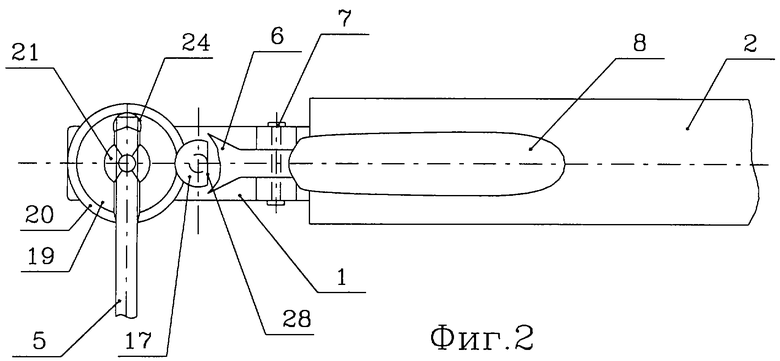

на фиг.2 - вид сверху на электорододержатель;

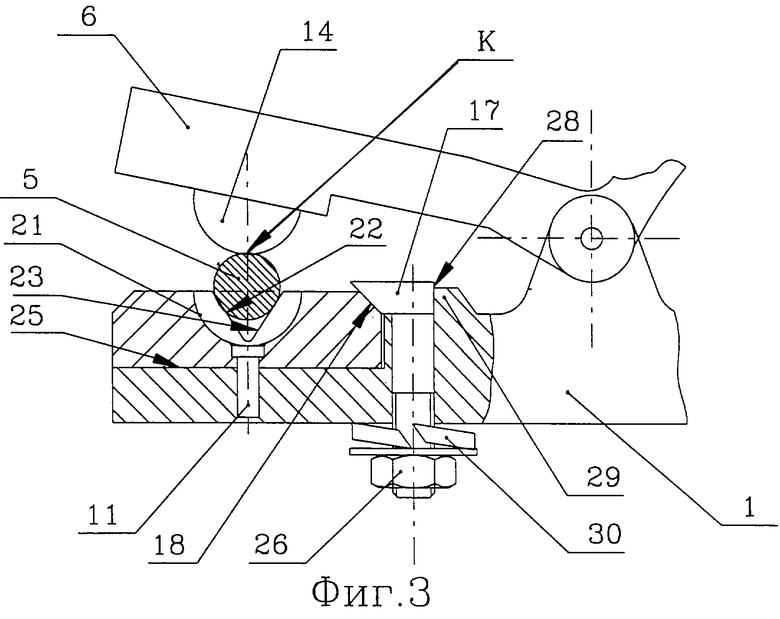

на фиг.3 - фрагмент выполнения электрододержателя;

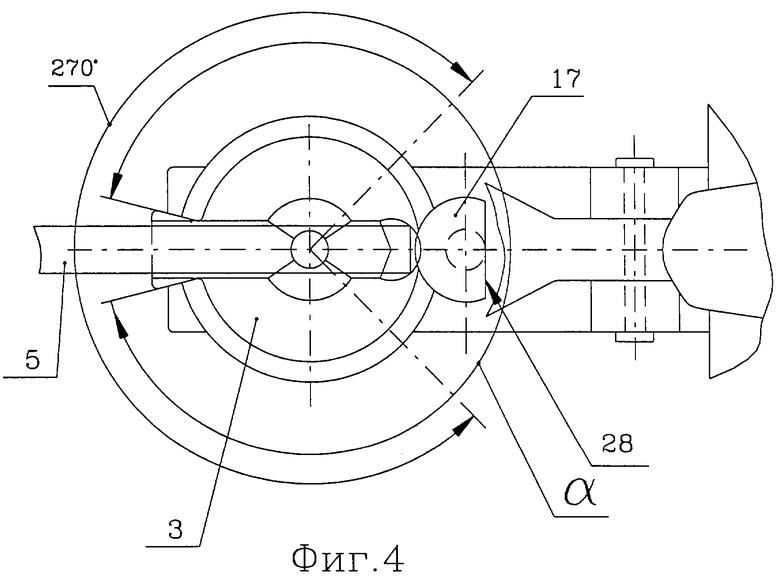

на фиг.4 - то же, вид сверху;

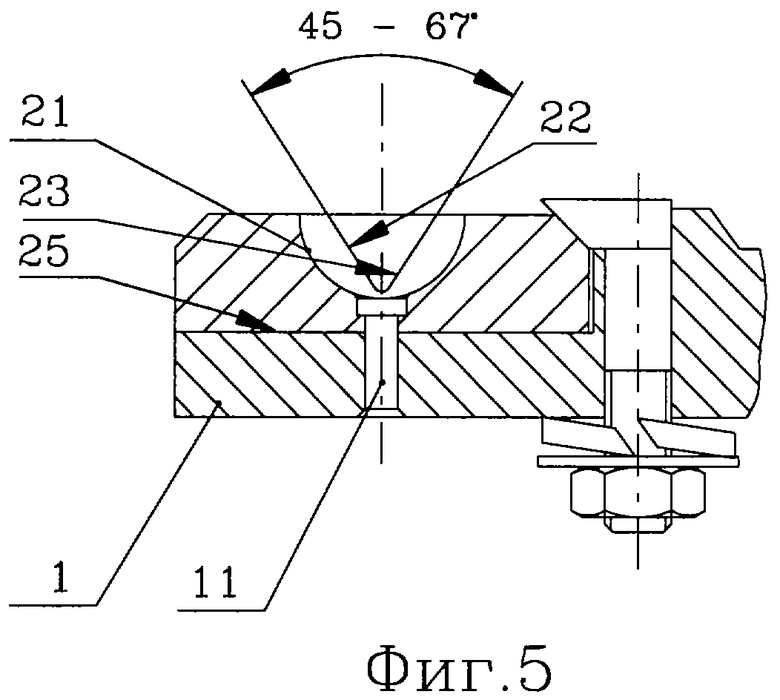

на фиг.5 - поперечный разрез канавки по оси поворота ложемента;

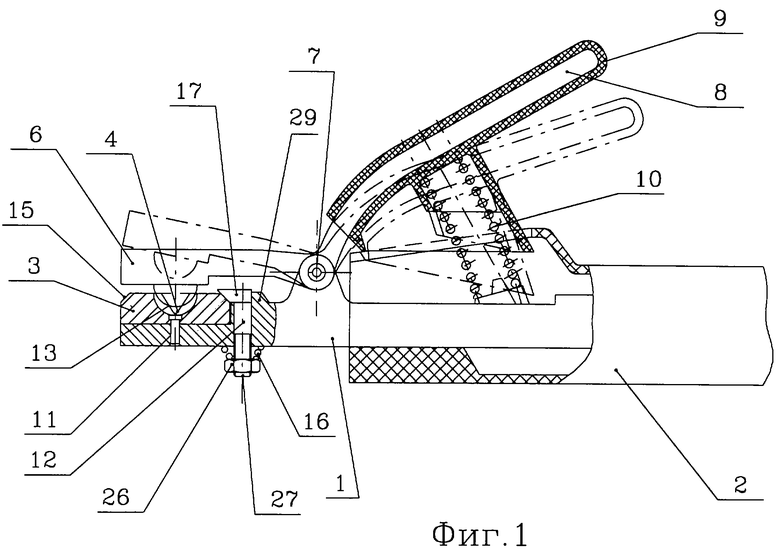

на фиг.6 - вид сверху на канавку ложемента.

Электрододержатель содержит токоподвод 1 с изолированной рукояткой 2 и ложемент 3, имеющий канавку 4 для установки электрода 5. Прижим 6 установлен на токоподводе 1 с возможностью качания на горизонтальной оси 7 и снабжен выступающим из рукоятки 2 рычагом 8, имеющим изолированное покрытие 9. Пружина 10 служит для поджатия прижима 6 к ложементу 3 и зажатия электрода 5. Для возможности изменения углового положения электрода 5 ложемент 3 установлен на токоподводе 1 с возможностью поворота вокруг оси 11 до 270o и снабжен фиксатором 12 его положения. Прижим 6 снабжен направленной в сторону ложемента 3 выпуклой поверхностью 13, наиболее приближенная к ложементу точка К которой расположена на продолжении оси поворота ложемента при рабочем положении прижима. В частном случае поверхность 13 может быть выполнена в виде участка 14 полусферы, центр которой расположен на продолжении оси 11. Ложемент 3 со стороны, обращенной к фиксатору 12, имеет участок наружной конической или сферической поверхности 15, ось или центр которой совпадает с осью 11 поворота ложемента. Фиксатор 12 выполнен в виде подпружиненного относительно токоподвода 1 с помощью пружины 16 сухаря 17, имеющего клиновидную поверхность 18 для взаимодействия с указанной конической или сферической поверхностью 15 ложемента 3. При столь большом угле поворота ложемента может оказаться наиболее целесообразным выполнять ложемент 3 в виде тела вращения, например диска 19 с конической фаской 20 (см. фиг.2 ).

Канавка 4 для установки электрода 5 в месте пересечения ее с продолжением оси 11 выполнена со сферической или конической впадиной 21, соосной оси 11 и по размерам достаточной для захода в нее упомянутого участка 14 полусферы прижима 6 в прижатом состоянии. Канавка 4 выполнена с гранями 22 и 23, расположенными под углом 45...67o одна к другой (фиг.5), продолжение оси 11 поворота ложемента 3 проходит по биссектрисе этого угла, а упор канавки 4 для торца электрода 5 выполнен в виде цилиндрической поверхности 24, ось которой параллельна оси 11 поворота ложемента 3. Токоподвод 1 в месте расположения ложемента 3 выполнен с гладкой поверхностью 25, перпендикулярной оси 11. Фиксатор 12 может быть выполнен с возможностью регулировки силы прижатия клиновидной поверхности 18 его сухаря 17 к ложементу 3, например, резьбовым регулятором, выполненным в виде гайки 26, установленной на резьбовом конце 27 фиксатора 12. При этом для исключения проворачивания фиксатора 12 тыльная сторона его сухаря 17 имеет лыску 28, взаимодействующую с плоским выступом 29 токоподвода 1. Пружина 16 фиксатора при этом может быть выполнена в виде пружинной шайбы 30, установленной под гайкой 26 упомянутого резьбового регулятора, что вполне достаточно для обеспечения надежной работы фиксатора 12 электрододержателя.

Устройство работает следующим образом: электрод 5 устанавливают в канавку 4 ложемента 3 до упора его торца в цилиндрическую поверхность 24, для этого нажимают на подпружиненный рычаг 8, поднимая прижим 6. После отпускания рычага 8 пружина 10 поджимает прижим 6 к электроду, надежно фиксируя его в канавке 4 ложемента 3. Все дефекты торцовой части электрода 5 (заусенцы, кривизна, неровности) компенсируются полостью, образованной цилиндрической поверхностью 24, что обеспечивает плотное прилегание электрода к канавке 4. Благодаря соответствующим углам граней 22 и 23 канавки и форме выпуклой поверхности 13 прижима 6 обеспечивается надежное зажатие электродов в диапазоне диаметров 1,6. ..6 мм. При этом при малом диаметре электрода участок 14 полусферы прижима 6 заходит внутрь впадины 21. Рукоятка 2 с рычагом 8, прижимом 6 и заготовкой токоподвода 1 могут быть унифицированы с серийными электрододержателями с неповоротным электродом, например прототипом. При необходимости изменения угла установки электрода 5 его поворачивают вместе с ложементом 3 вокруг оси 11, преодолевая фрикционное усилие сухаря 17 фиксатора 12, взаимодействующего с фаской 20 ложемента. Поворот осуществляется бесступенчато на любой необходимый угол в пределах 270o. Фиксация электрода 5 с ложементом в выбранном угловом положении обеспечивается соответствующей настройкой резьбового регулятора фиксатора 12 с помощью гайки 26, навинчиваемой на резьбовой стержень 27 фиксатора. Предотвращение прокручивания стержня 27 фиксатора 12 достигается лыской 28, выполненной на тыльной стороне его сухаря 17, контактирующей с плоским выступом 29 токоподвода 1. При этом с помощью сжатия пружины 16 или пружинной шайбы 30 устанавливается необходимое усилие фиксации согласно регламентации ГОСТ 14651-78 в зависимости от диаметра электрода. Обеспечиваемый плотный контакт при всех угловых положениях электрода снижает потери электроэнергии за счет уменьшения контактного сопротивления в парах "токоподвод 1 - ложемент 3", осуществляемого по гладкой поверхности 25 токоподвода и "ложемент 3 - электрод 5" за счет плотного прилегания электрода к канавке 4. Удаление огарка достигается простым нажатием на рычаг 8, при этом прижим 6 освобождает то, что осталось от электрода 5, и огарок свободно выпадает из электрододержателя. Патентуемое конструктивное выполнение поверхностей ложемента 3 и прижима 6, контактирующих с электродом 5, надежно гарантирует исключение пригорания огарка к электрододержателю. Для снижения электрического сопротивления токоподвод 1, ложемент 3 и прижим 6 выполняют из латуни, например латуни ЛС-59. Электрододержатель обеспечивает надежную передачу сварочного тока силой от 125 до 500 ампер (в зависимости от диаметра электрода) без повышенного теплообразования. Электрически изолированная рукоятка 2 и изолированное покрытие 9 рычага 8 гарантируют безопасную работу сварщика. На практике наружные поверхности прижима 6 и передней части токоподвода с ложементом также закрываются кожухами из изоляционного материала (на чертежах не показаны), что еще больше повышает электрозащищенность конструкции.

Предлагаемое устройство гарантирует 100% безопасную работу и при этом обладает высокой технологичностью в изготовлении и удобством в эксплуатации, обеспечивая увеличенный срок службы и экономичность за счет плотного электроконтакта и повышенную производительность сварочных работ благодаря приспособляемости к индивидуальной манере работы сварщика и возможности изменения установки электрода под любым наиболее удобным для выполняемого шва и рабочего положения сварщика углом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2417867C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2007 |

|

RU2338634C1 |

| СВАРОЧНЫЙ КОМПЛЕКТ | 2007 |

|

RU2348495C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ БОГРАДА | 1993 |

|

RU2047443C1 |

| ЭЛЕКТРОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2000 |

|

RU2159172C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2000 |

|

RU2166418C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2049623C1 |

| Электрододержатель | 2018 |

|

RU2689459C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2153963C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2149740C1 |

Изобретение относится к сварочной технике и может найти применение при дуговой сварке в различных отраслях машиностроения при изготовлении сварных конструкций. Электрододержатель для ручной дуговой сварки содержит токоподвод с изолированной рукояткой и ложементом и подпружиненный прижим с выступающим из рукоятки изолированным рычагом. Ложемент имеет канавку для установки электрода, заканчивающуюся упором. Прижим установлен на токоподводе с возможностью качания на горизонтальной оси. Ложемент установлен с возможностью поворота вокруг оси, закрепленной на токоподводе, и имеет фиксатор его положения. Прижим имеет направленную в сторону ложемента выпуклую поверхность, наиболее приближенная к ложементу точка которой расположена на оси поворота ложемента при рабочем положении прижима. Такая конструкция электрододержателя является надежной, технологичной и удобной в работе за счет обеспечения бесступенчатого изменения углового положения электрода в широких пределах. 10 з.п. ф-лы, 6 ил.

| ЭЛЕКТРОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2000 |

|

RU2159172C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ БОГРАДА | 1993 |

|

RU2047443C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 1992 |

|

RU2022739C1 |

| Лентопротяжный механизм для регистрирующих приборов | 1972 |

|

SU480907A1 |

| СВАЯ | 2014 |

|

RU2556750C1 |

| СПОСОБЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙМАШИН | 0 |

|

SU205864A1 |

| SAFETY, WELDING, CABLES, PRISE LIST №39, FЕВRIUАRY, 1998. | |||

Авторы

Даты

2003-01-27—Публикация

2001-08-28—Подача