Изобретение относится к области переработки лигнинуглеводного сырья, а именно древесины лиственницы с получением:

- биологически активных соединений - флавоноидов: дигидрокверцетина и дигидрокемпферола, находящих применение и в качестве пищевой добавки;

- органических соединений: моносахаридов, используемых для получения этилового спирта, кормовых дрожжей и сахара;

- природных смолистых веществ для получения канифоли и фурфуроловых соединений;

- технических продуктов: фторированного лигнина, технического углерода, находящих применение в качестве сорбента для очистки почвы, воды, технологических стоков, для сбора нефти, нефтепродуктов, для производства корундов, при выплавке металлов, в качестве пигментных наполнителей и т.д.

В настоящее время известны следующие направления химической переработки древесины хвойных пород деревьев:

- получение водно-растворимых продуктов - полисахаридов - обработкой сырья водными растворами электролитов;

- получения неводно-растворимых продуктов - биологически активных соединений, природных смолистых веществ - обработкой сырья органическими соединениями (растворителями);

- получение клетчатки и целлюлозы - обработкой щелоками и кислотами;

- получение древесного технического углерода - термической обработкой лигнинуглеводного сырья. (Холькин Ю.И. Технология гидролизных производств. - М.: Лесная промышленность, 1989)

Однако существующие способы получения этих продуктов характеризуются низким коэффициентом использования древесины (около 20 - 30%). Так, например, известен способ получения дигидрокверцетина экстракцией измельченной древесины лиственницы этилацентатом с предварительным обессмоливанием измельченной древесины неполярными углеводородами (n-гексаном или бензином). Этилацетатный экстракт упаривают, а из сухого остатка выделяют дигидрокверцетин кристаллизацией из горячей воды. Выход дигидрокверцетина составляет 0,81 - 0,91 от массы абсолютно сухой древесины. (Патент РФ N 2034559, A 61 K 35/78, 1993 г.)

Недостаток известного способа состоит в его ограниченных возможностях, направленных на получение только одного продукта и, как следствие, ведет к низкому коэффициенту использования исходного сырья (около 20 мас.%).

В качестве прототипа выбран способ непрерывной переработки углеродсодержащего сырья (древесины, лигнина и т.д.) в аппарате для получения активных углей в псевдосжиженном слое, включающий стадии предварительного нагрева сырья при температуре 100 - 150oC, низкотемпературной карбонизации при температуре 400 - 500oC, высокотемпературной карбонизации при 750 - 850oC, активации твердого продукта карбонизации парогазовой смесью. (Авт.свид. СССР N 467761, C 01 B 31/08, 1970 г.).

Из известных устройств наиболее близким к предлагаемому является устройство для непрерывной переработки углеродсодержащего сырья, содержащее последовательно соединенные посредством переточных патрубков и размещенные друг под другом реакционные камеры предварительного нагрева, низкотемпературной и высокотемпературной карбонизации и активации, патрубки для отвода активного угля и парогазовой (Авт.свид. СССР N 476761, C 01 B 31/08, 1972 г. )

Недостаток известных способа и устройства заключается в недополучении при переработке древесины ряда ценных продуктов за счет того, что древесина направляется сразу же на стадию карбонизации, в результате чего коэффициент использования сырья составляет от 30 до 50%.

Задачей изобретения является разработка способа и устройства для переработки древесины лиственницы последовательно в наиболее ценные продукты: биологически активные соединения, органические соединения для производства пищевых продуктов, кормов и технологический углерод, позволяющих повысить коэффициент использования сырья, снижающих металлоемкость оборудования, энергозатраты, сберегающих сырьевые ресурсы древесины.

Поставленная задача решается предлагаемым способом переработки древесины лиственницы, включающим стадию получения технического углерода карбонизацией сырья, в котором, согласно изобретению из измельченной древесины лиственницы предварительно экстрагируют растворимые вещества несмешивающимися растворителями, включающими n-гексан и водный раствор этилового спирта при температуре 30 - 40oC, экстракционную массу разделяют на жидкую фазу и твердый шлам, жидкую фазу направляют на абсорбцию несмешивающимися растворителями, включающими насыщенный водный раствор водорастворимой соли, диэтиловый эфир и n-гексан, при температуре 5 - 20oC, с последующим выделением из полученного раствора n-гексана природных смолистых веществ вакуумной отгонкой n-гексана, которые выводят из процесса в качестве целевого продукта, из полученного спиртоэфирного раствора выделяют флавоноиды лиофильной сушкой при температуре 30 - 40oC с последующей их доочисткой препаративной хроматографией с получением целевых флавоноидов - дигидрокверцетина и дигидрокемпферола, из полученного насыщенного водного раствора водорастворимой соли отделяют дробной кристаллизацией водорастворимую соль, а водный раствор полисахаридов после отделения водорастворимой соли подвергают сушке при температуре 80 - 100oC, после чего выделенные полисахариды направляют на совместную переработку с твердым шламом под воздействием фтористого водорода в жидкой углекислоте при температуре 25 - 30oC и давлении 16 - 37 МПа, полученные продукты гидролиза путем инверсии при температуре 130 - 140oC переводят в моносахариды с последующим их выделением, а твердые продукты гидролиза, содержащие фторированный лигнин, направляют на стадию карбонизации с получением технологического углерода, смолистых веществ и водно-органического конденсата.

А также тем, что:

- массовое соотношение твердой и жидких фаз при экстрагировании водно-растворимых веществ из измельченной древесины т-гексаном и водным раствором этилового спирта составляет соответственно 1:4:1;

- используемые на стадии абсорбции несмешивающиеся растворители - n-гексан, диэтиловый эфир и насыщенный водный раствор водорастворимой соли - берут в массовом соотношении 1:2:3;

- в качестве водорастворимой соли в несмешивающихся растворителях используют хлористый кальций или хлористый калий, или оксалаты щелочных металлов;

- процесс карбонизации фторированного лигнина осуществляют путем его предварительного нагрева до температуры 120 - 150oC, карбонизации в интервале температур от 150 - 250oC до 600 - 650oC, активации водяным паром при температуре 600 - 650oC и созревания в условиях снижения температуры до 40 - 50oC, причем стадии предварительного нагрева и/или карбонизации ведут в присутствии серусодержащей добавки в атмосфере азота, и процесс перемешивания твердого продукта карбонизации на каждой стадии процесса осуществляют принудительно с регулируемой скоростью перемещения;

- используемые на стадии абсорбции и экстракции растворители рециркулируют в процесс после выделения их вакуумной разгонкой;

- фторированный лигнин выводят из процесса переработки в качестве целевого продукта;

- для переработки используют древесину комлевой и/или корневой частей лиственницы.

Поставленная задача решается также установкой для переработки древесины лиственницы, включающей узел подачи измельченной древесины, реактор карбонизации с приемным бункером и патрубками для ввода азота, перегретого пара и серусодержащей добавки и вывода технического углерода и парогазовой смеси процесса карбонизации, в которую, согласно изобретению, введены реактор-экстрактор и абсорбер с узлами подачи n-гексана, водного раствора этилового спирта, насыщенного водного раствора водорастворимой соли и диэтилового эфира, отстойник, рамный фильтр-пресс, аппарат вакуумной отгонки n-гексана, ректификационная колонна, инвертор, гидролизатор с узлами подачи жидких углекислоты и фтористого водорода, аппарат дробной кристаллизации, аппарат сублимационной сушки полисахаридов, хроматографическая колонна, аппарат лиофильной сушки, шлюзовый фильтр-пресс, аппарат вакуумной сушки, узел выделения моносахаридов, узел разделения парогазовой смеси процесса карбонизации и сборники промежуточных продуктов, причем узел подачи измельченной древесины подключен ко входу реактора-экстрактора, выход которого через отстойник подсоединен к рамному фильтр-прессу, выходы которого по шламу и водно-спиртовому раствору подключены соответственно к одному из входов гидролизатора и абсорбера, выходы последнего по n-гексановому раствору, спиртоэфирному раствору флавоноидов и экстракту насыщенного водного раствора водорастворимой соли подсоединены через соответствующие сборники промежуточных продуктов соответственно к аппарату вакуумной отгонки n-гексана, с выходами природных смолистых веществ и n-гексана, к аппарату лиофильной сушки и к входу аппарата дробной кристаллизации, выход которого по водорастворимой соли подсоединен через сборник промежуточного продукта к узлу подачи насыщенного водного раствора водорастворимой соли в абсорбер, а выход по водному раствору полисахаридов подключен через сборник промежуточного продукта к входу аппарата сублимационной сушки полисахаридов, выход которого подсоединен к входу гидролизатора, выход которого подсоединен к входу шлюзового фильтр-пресса, один из выходов которого подключен к аппарату вакуумной сушки, выходы которого по углекислоте и фтористому водороду подсоединены соответственно к узлам подачи жидких углекислоты и фтористого водорода, выход по гидролизату через аппарат сушки подсоединен к инвертору, соединенному последовательно с узлом выделения моносахаридов, а выход по фторированному лигнину подсоединен через шлюзовый фильтр-пресс и приемный бункер к входу реактора карбонизации, выход по парогазовой смеси которого подсоединен к узлу разделения парогазовой смеси процесса карбонизации с выходами по смолистым веществам и водно-органическому конденсату, причем выход аппарата вакуумной отгонки n-гексана подключен к узлам подачи n-гексана в абсорбер и в реактор-экстрактор, выход аппарата лиофильной сушки по флавоноидам подключен к хроматографической колонне с выходом по товарным флавоноидам, а выход по спиртоэфирной смеси подключен к ректификационной колонне, выходы которой по диэтиловому эфиру и водно-этиловому азеотропу подключены к соответствующим узлам подачи диэтилового эфира и водного раствора этилового спирта.

А также тем, что:

- узел выделения моносахаридов выполнен в виде последовательно соединенных реактора нейтрализации и аппарата сублимационной сушки моносахаридов с выходом по моносахаридам.

- узел подачи измельченной древесины выполнен в виде мельницы, выход которой подключен к бункеру-питателю порошком древесины лиственницы.

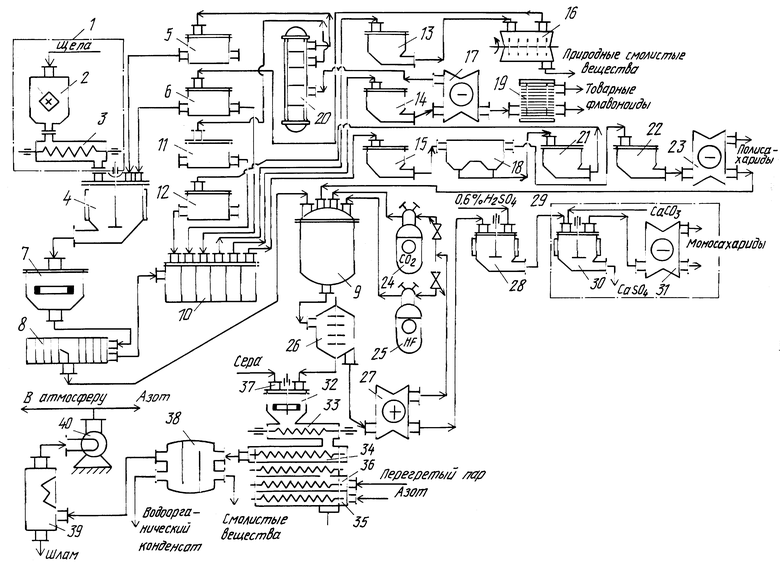

Предлагаемая установка для переработки древесины лиственницы содержит узел подачи измельченной древесины 1, включающий мельницу 2, выход которой подключен к бункеру-питателю порошком древесины лиственницы 3, выход которого подсоединен к реактору-экстрактору 4 с узлами подачи 5 и 6 соответственно водного раствора этилового спирта и n-гексана.

Реактор-экстрактор 4 подсоединен через отстойник 7 к рамному фильтр-прессу 8, выход которого по шламу подключен к одному из входов гидролизатора 9, а выход по водно-спиртовому раствору подсоединен к абсорберу 10 с узлами подачи 11, 12, 6 соответственно диэтилового эфира, водорастворимой соли и n-гексана. Выходы абсобера 10 по n-гексановому раствору, спиртоэфирному раствору флавоноидов и насыщенному водному раствору водорастворимой соли подсоединены через сборники 13, 14, 15 и к аппарату вакуумной отгонки n-гексана 16 с выходами природных смолистых веществ и n-гексана, к аппарату лиофильной сушки 17 и к аппарату дробной кристаллизации 18.

Выход аппарата лиофильной сушки 17 по флавоноидам подключен к хроматографической колонне 19 с выходом по товарным флавоноидам, а выход по спиртоэфирной смеси подключен к ректификационной колонне 20, выход которой по диэтиловому эфиру и водно-этиловому азеотропу подключены к узлам подачи 5 и 11.

Выход аппарата дробной кристаллизации 18 по насыщенному водному раствору водорастворимой соли подсоединен через сборник 21 к узлу подачи 12, а по водному раствору полисахаридов подключен через сборник 22 к входу аппарата сублимационной сушки полисахаридов 23, выход которого подсоединен к входу гидролизатора.

Гидролизатор 9 подключен к узлам подачи жидких углекислоты и фтористого водорода 24 и 25, а его выход подсоединен к шдюзовому фильтр-прессу 26, один из выходов которого подсоединен к аппарату вакуумной сушки 27, выходы которого по углекислоте и фтористому водороду подключены к соответствующим узлам подачи 24 и 25, а выход по гидролизату подключен к инвертору 28, последовательно соединенному с узлом выделения моносахаридов 29, который состоит из реактора нейтрализации 30 и аппарата сублимационной сушки моносахаридов 31 с выходов по моносахаридам. Второй выход шлюзового фильтр-пресса по фторированному лигнину подсоединен через приемный бункер 32 и узел подачи 33 к реактору карбонизации 34 с патрубками 35, 36 для ввода азота и перегретого пара. Серусодержащие добавки вводятся через патрубок 37 приемного бункера 32.

Выход реактора 34 по парогазовой смеси подсоединен к узлу разделения парогазовой смеси 38 с выходами по смолистым веществам и водно-органическому конденсату. Газообразные неутилизированные продукты из узла разделения 38 направляются через дожигатель горючих газов 39 в вентилятор высокого давления 40 в атмосферу или в реактор карбонизации 34 через патрубок ввода сухого азота 35.

Сущность изобретения поясняется описанием конкретного варианта его выполнения и сопровождающим чертежом, на котором представлена схема предлагаемой установки.

Способ осуществляют следующим образом: для проведения технологического процесса используют щепу лиственницы предпочтительно комлевой и/или корневой частей. Щепу с влажностью (≈20 мас.%) измельчают в мельнице узла подачи 1 до размера фракций: L•B•H=1•1•1 мм с насыпной плотностью 0,35 - 0,4 тн/м3 и подают через бункер-питатель 3 в эмалированный реактор-экстрактор 4, имеющий паровую рубашку обогрева. Туда же из узлов подачи 5 и 6 вводят водный раствор этилового спирта и n-гексан. Массовое соотношение твердой и жидких фаз целесообразно поддерживать в пропорциях: Мизме льч.л иств.: :Мт-гексана= 1:4:1.

:Мт-гексана= 1:4:1.

Подводящие и отводящие вентили закрывают и реакционную массу в экстракторе нагревают, перемешивая, до температуры 30 - 40oC. Примерно через 20 - 24 часа реакционную пульпу подают в отстойник 7 и далее на рамный фильтр-пресс 8. Водно-спиртовый n-гексановый экстракты от рамного фильтр-пресса 8 направляют в абсорбер 10. В абсорбер 10 из соответствующих узлов подачи подают 100% n-гексан (узел подачи 6), 100% диэтиловый эфир (узел подачи 11) насыщенный водный раствор водорастворимой соли (узел подачи 12). Предпочтительно поддерживать массовое соотношение растворителей в пределах: Мn-гексана:Мдиэтэфира: Мнас.вод .р-раводо раств ор.соли=1:2:3.

Абсорбцию проводят при температуре 5 - 20oC, при указанных условиях происходит расслаивание реакционной массы на три несмешивающиеся фазы: на n-гексановый экстракт, спиртоэфирный экстракт флавоноидов, водный раствор полисахаридов, которые разделяют известными методами.

После вакуумной отгонки n-гексана в аппарате вакуумной отгонки 16 получают целевой продукт - природные смолистые вещества. Отогнанный n-гексан рециркулируют в процесс через узел подачи 6.

В аппарате лиофильной сушки 17 разделяют спиртоэфирный раствор с выделением порошка флавоноидов, который направляют на дополнительную очистку на установку препаративной хроматографии 19 с получением товарных флавоноидов - дигидрокверцетина и дигидрокемпферола. В качестве сорбента при хроматографической очистке флавоноидов можно использовать активную окись алюминия, селикагель, полиамидные смолы. Спиртоэфирную смесь направляют в ректификационную колонну 20 и выделенные в процессе отгонки диэтиловый эфир и водно-этиловый азеотроп возвращают через узлы

Насыщенный водный раствор водорастворимой соли с водно-растворимыми полисахаридами подают в аппарат дробной кристаллизации 18, где при температуре < 4oC выделяют кристаллогидраты водорастворимой соли, а водный раствор полисахаридов направляют в аппарат сублимационной сушки полисахаридов 23, где осуществляют сушку при температуре 80 - 100oC.

Кристалогидрат водорастворимой соли возвращают в цикл через узел подачи 12. Полисахариды и шламовый лигнопродукт из рамного фильтр-пресса 8 поступают в гидролизатор 9. Сюда же через узел подачи 25 подают фтористый водород и жидкую углекислоту (узел подачи 24). Реакцию гидролиза проводят в предварительно вакуумированном футерованном фторопластом-4 гидролизаторе 9 при температуре 25 - 30oC и давлении 16 - 37 МПа. продукты реакции гидролиза направляют из гидролизатора 9 в шлюзовый фильтр-пресс 26, из которого твердые продукты фторирования направляют на реакцию карбонизации, а жидкие продукты реакции (гидролизат) поступают в аппарат вакуумной сушки 27.

Из гидролизата вакуумированием удаляют фтористый водород и углекислоту, которые возвращают в цикл через узлы подачи 24 и 25. Продукты кислого гидролиза промывают разбавленным раствором серной кислоты (≈0,6 мас.%) при температуре 60 - 80oC. Инверсию легкогидролизуемых полисахаридов проводят при температуре 130 - 140oC в инверторе 28 в течение двух часов. После чего гидролизат нейтрализуют в реакторе нейтрализации 30 известью или CaCO3. Моносахариды (глюкозу Д) выделяют в аппарате сублимационной сушки моносахаридов 31.

В приемный бункер 32 реактора карбонизации 34 вводят необходимую для процесса карбонизации серусодержащую добавку - элементарную серу или сульфид цинка, нефтяные сульфиды и т.п. - через патрубок 37. Реакцию карбонизации предварительно нагретого до температуры 120 - 150oC сырья осуществляют в интервале температур от 150 - 250oC до 600 - 650oC в противотоке азота (узел подачи 35).

При карбонизации протекают процессы сульфирования, декарбоксилирования, деструкции с образованием древесного кокса, который активируют перегретым паром (узел подачи 36). В процессе карбонизации осуществляют регулируемое принудительное перемещение твердого продукта карбонизации, причем скорость перемещения определяется угловой скоростью вращения шнеков, установленных в реакторе карбонизации. Полученный технический углерод со стадии активации подвергают процессу созревания в условиях снижения температуры до 40 - 50oC в атмосфере азота. В течение реакции карбонизации парогазовая смесь поступает в узел разделения 38, где отделяют смолистые вещества и водно-органический конденсат, а газообразные продукты, после утилизации части компонентов, направляют в дожигатель 39 и через вентилятор высокого давления 40 направляют в реактор карбонизации 34 в патрубок ввода азота 35, избыток выбрасывают в атмосферу. Готовый технический углерод выгружают в атмосфере азота через шлюзовый люк и подают в сборник готовой продукции (на фиг. 1 не показаны).

Пример N 1.

Для проведения технологического процесса используют 100 кг щепы лиственницы Даурской из корневой части и пня (высота верхней части пня - 0,5 м, от пня взята заболонь 10 - 15 см при диаметре среза 0,5 - 0,6 м). Щепу с влажностью (≈20 мас.%) измельчают до размера фракции L•B•H=1•1•1 мм с насыпной плотностью 0,35 - 0,4 тн/м3 - и подают через узел подачи 1 в эмалированный реактор 4 объемом 1 м3. Через узел подачи 5 вводят 400 кг раствора спирта этилового ректификата (60 мас.% раствор C2H5OH), а через узел подачи 6 - 100 кг 100% n-гексана марки "Х.Ч.". Соотношение масс подаваемой смеси:

Мизме льч.ли ств.: :Мn-гексана=1:4:1.

:Мn-гексана=1:4:1.

Вентили подводящие и отводящие закрывают Реакционную смесь в реакторе при перемешивании нагревают до t ≈40oC. Через 24 часа реакционную пульпу подают в отстойник 7 и далее раствор в абсорбер 10. В абсорбер подают из соответствующих узлов подачи - 6, 11, 12 расслаивающиеся растворители, состоящие из 50 кг 100% n-гексана, 100 кг 100% диэтилового эфира и 150 кг насыщенного водного раствора водорастворимой соли - хлористого кальция-, взятые в соотношении:

Мn-гексана:Мдиэтилэфира:Мнас. вод.р-ра =1:2:3

=1:2:3

Процесс проводят при t = 20oC. В абсорбер 10 от фильтр-пресса 8 поступает 548,2 кг водно-спиртового и n-гексанового экстрактов. Вес реакционной смеси в абсорбере составляет 848,2 кг. В абсорбере при t≈20oC происходит расслаивание растворителей на 3 несмешивающиеся фазы и через 12 часов абсорбции расслаивающиеся фазы разделяют в делительной воронке на n-гексановый экстракт (157 кг), спиртоэфирный раствор флавоноидов (374,4 кг), водный раствор полисахаридов (316,8 кг). После вакуумной отгонки n-гексана в аппарате вакуумной отгонки n-гексана 16 выделяют природные смолистые вещества в количестве 6,9 кг (потери n-гексана составляют 1 кг), 149 кг n-гексана через узел подачи 6 возвращают в процесс. В аппарате лиофильной сушки 17 выделяют спиртоэфирный раствор и порошок флавоноидов в количестве 2,9 кг, который поступает далее на дополнительную очистку на установку препаративной хроматографии 19 с сорбентом - γ- окисью алюминия с получением дигидрокверцетина и дигидрокемпферола - 2,4 кг. Спиртоводоэфирная смесь в количестве 372 кг (потери 19,2 кг) поступает в ректификационную колонну 20 с выделением диэтилового эфира в количестве 99 кг (потери 1 кг) и водно-этилового азеотропа (92 мас.%) в количестве 270 кг (потери 2 кг), которые возвращают в цикл соответственно через узлы подачи 11 и 5. Насыщенный водный раствор хлористого кальция с водно-растворимыми полисахаридами в количестве 316,8 кг поступает в аппарат дробной кристаллизации 18, из которого при t<4oC выделяют хлористый кальций (кристаллогидрат) в количестве 129 кг, а из полученного водного раствора полисахаридов в количестве 187,8 кг в аппарате сублимационной сушки 23 при t≈100oC выделяют 18,8 кг полисахаридов, кристаллогидрат CaCl2•H2O возвращают в цикл через узел подачи 12. Полисахариды 18,8 кг и шламовый лигнопродукт (в основном, клетчатка) 51,8 кг поступают в гидролизатор 9 объемом 100 литров.

В гидролизатор, предварительно вакуумированный, подают также через узлы подачи 24 и 25 - 10 кг 98 мас.% фтористого водорода и 10 кг пищевой жидкой углекислоты. Реакцию гидролиза фтористым водородом проводят в закрытом реакторе при t=30oC и давлении 16 МПа в течение 3 часов.

Фтористый водород 9,85 кг и углекислоту удаляют вакуумированием в аппарате вакуумной сушки 27 и возвращают в цикл через узлы подачи 24 и 25. Регенерация фтористого водорода составляет 98,5%. Продукты кислого гидролиза промывают 5 литрами 0,6 мас.% раствора серной кислоты при t=70oC. промывные растворы направляют в инвертор 28 объемом 20 литров, инверсию легкогидролизуемых олигосахаридов в моносахариды (степень превращения 90%) проводят при t= 130oC в течение 2 часов, гидролизат нейтрализуют углекислым кальцием в реакторе нейтрализации 30. Моносахариды (глюкозу Д) выделяют из раствора в количестве 16,9 кг сублимационной сушкой 31, а твердые отмытые продукты фторирования, в основном, фторированный лигнин, в количестве 40,2 кг и остаток целлюлозы в количестве 13,8 кг направляют через шлюзовой фильтр-пресс 26 в приемный бункер 32 с ворошителем и через узел подачи 33 в реактор карбонизации 34. На указанный вес фторированного лигнина через приемный бункер подают серусодержащую добавку - порошок серы - в количестве 1,0 кг. Реакцию карбонизации предварительно нагретого до t=140±10oC сырья осуществляют в интервале температур от 210 - 230oC до 600 - 700oC в противотоке азота с расходом азота: VN2=0,5 м3/час, активацию углеродного вещества осуществляют при температуре 600 - 650oC в противотоке перегретого пара с расходом пара:

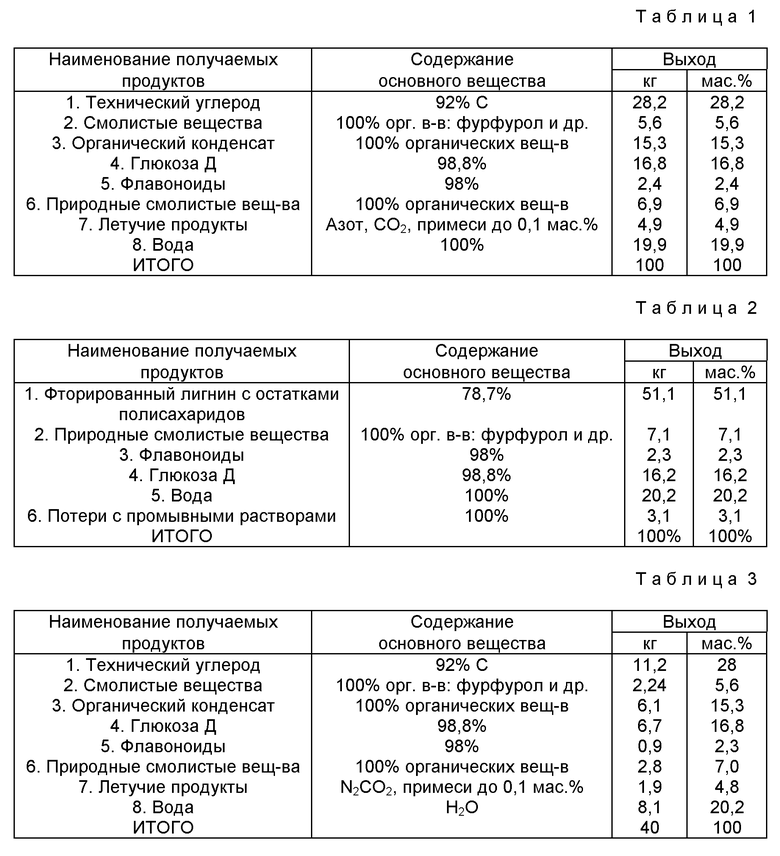

Vпара= 1,2 кг/час. Скорость перемешивания твердого продукта составляет 2,4 м/час при производительности устройства по сырью 100 кг/час. Время процесса карбонизации в устройстве 34-80 минут. В результате реакции карбонизации выделяется 25,8 кг газообразных продуктов, которые поступают в узел разделения 38, где выделяют 5,6 кг смолистых веществ, являющихся товарным продуктом, и 15,3 кг водно-органического конденсата, в состав которого входят вода, органические кислоты, спирты, скипидар и другие органические соединения. 4,9 кг газообразных летучих веществ направляют на очистку, из которых поглощается при утилизации 0,5 кг газов, а остаток газов - 4,4 кг - направляется через дожигатель 39 и вентилятор высокого давления 40 в реактор 34 через патрубок ввода азота 35, избыток газов, содержащих CO2 и N2, выбрасывается в атмосферу. Активированная углеродная масса (технический углерод) охлаждается в нижней части реактора карбонизации 34 газообразным азотом с t≈20oC и внешним охлаждением оборотной водой до температуры 40±10oC. Выход технического углерода их аппарата карбонизации составляет 28,2 кг. Ниже, в таблице, приведен материальный баланс конечных продуктов при переработке 100 кг измельченной древесины лиственницы (см.табл.1).

Пример N 2.

Для проведения технологического процесса используют 100 кг щепы лиственницы Даурской из корневой части и пня (высота верхней части пня ≈0,5 м, от пня взята заболонь 10 - 15 см при диаметре среза 0,5 - 0,6 м). Щепу с влажностью (≈20 мас. %) измельчают до размера фракции: L•B•H=5•1•0.5 мм с насыпной плотностью 0,30 - 0,35 тн/м3 и подают через узел подачи 1 в эмалированный реактор 4 объемом 1 м3. Через узел подачи 5 вводят 500 кг раствора спирта этилового ректификата (60 мас.% раствор C2H5OH), полученного после вакуумной разгонки в колонне 20, а через узел подачи 6 - 150 кг 100% n-гексана марки "Х.Ч.", полученного после вакуумной разгонки в аппарате 16. Соотношение масс подаваемой смеси: Мизм ельч.ли ств.: :Мn-гексана=1:5:1,5.

:Мn-гексана=1:5:1,5.

Вентили подводящие и отводящие закрывают. Реакционную смесь в реакторе при перемешивании нагревают до 1≈40oC. Через 24 часа реакционную пульпу подают в отстойник 7 объемом 1,5 м3 и далее раствор в абсорбер 10. В абсорбер подают из соответствующих узлов подачи - 6, 11, 12 расслаивающиеся растворители, состоящие из 50 кг 70% n-гексана, из них 40 кг n-гексана являются рециклируемыми, 125 кг 100% диэтилового эфира, из них 100 кг диэтилового эфира являются рециклируемыми, и 200 кг насыщенного водного раствора соли (хлористого кальция), из них 100 кг раствора являются рециклируемыми, взятые в соотношении:

Мn-гексана:Мдиэтил эфира: =1:2,5:4.

=1:2,5:4.

Процесс проводят при t=10oC. В абсорбер 10 от фильтр-пресса 8 поступает 697,6 кг водно-спиртового и n-гексанового экстрактов. Вес реакционной смеси в абсорбере составляет 1072,6 кг. В абсорбере при t≈10oC происходит расслаивание растворителей на 3 несмешивающиеся фазы и через 12 часов абсорбции расслаивающиеся фазы разделяют в делительной воронке на n-гексановый экстракт (207,1 кг), спиртоэфирный раствор флавоноидов (659,2 кг), водный раствор полисахаридов (406,3 кг). После вакуумной отгонки n-гексана в аппарате вакуумной отгонки n-гексана 16 выделяют природные смолистые вещества в количестве 7,1 кг (потери n-гексана составляют 1,4 кг), 198,6 кг n-гексана через узел подачи 6 возвращают в процесс. В аппарате лиофильной сушки 17 выделяют спиртоэфирный раствор и порошок флавоноидов в количестве 2,8 кг, который поступает далее на дополнительную очистку на установку препаративной хроматографии 19 с сорбентом - γ-окисью алюминия с получением дигидрокверцетина и дигидрокемпферола - 2,35 кг. Спиртоводно-эфирная смесь в количестве 656,4 кг (потери 40 кг) поступает в ректификационную колонну 20 с выделением диэтилового эфира в количестве 124 кг (потери 1 кг) и водно-этилового азеотропа (92 мас.%) в количестве 325 кг (потери 1 кг), которые возвращают в цикл соответственно через узлы подачи 11 и 5. Насыщенный водный раствор хлористого кальция с водно-растворимыми полисахаридами в количестве 406,3 кг поступает в аппарат жидкостной центробежной сепарации типа СОС-501К-3, в котором выделяют хлористый кальций (кристаллогидрат) в количестве 170 кг, а из полученного водного раствора полисахаридов в количестве 236,3 кг в аппарате вакуумной выпарки 23 при t≈80oC выделяют 18,6 кг полисахаридов, кристаллогидрат CaCl2•H2O возвращают в цикл через узел подачи 12. Полисахариды 18,6 кг и шламовый лигнопродукт (в основном, клетчатка) 51,9 кг поступают в гидролизатор 9 объемом 100 литров. В гидролизатор, предварительно вакуумированный, подают также через узлы подачи 24 и 25 - 10 кг 98 мас.% фтористого водорода и 10 кг пищевой жидкой углекислоты. Реакцию гидролиза фтористым водородом проводят в закрытом реакторе при t≈25oC и давлении 16 МПа в течение 4 часов.

Фтористый водород 9,86 кг углекислоту удаляют вакуумированием в аппарате вакуумной сушки 27 и возвращают в цикл через узлы подачи 24 и 25. Регенерация фтористого водорода составляет 98,6%. Продукты кислого гидролиза промывают 5 литрами 0,6 мас.%-го раствора серной кислоты при t=70oC. Промывные растворы направляют в инвертор 28 объемом 20 литров, инверсию легкогидролизуемых олигосахаридов в моносахариды (степень превращения 90%) проводят при t= 130oC в течение 2 часов, гидролизат нейтрализуют углекислым кальцием в реакторе нейтрализации 30. Моносахариды (глюкозу Д) выделяют из раствора в количестве 16,2 кг сублимационной сушкой 31, а твердые отмытые продукты фторирования (содержание фторированного лигнина составляет 40,2 мас.%, фтора - 0,1 мас.%), выделяют в качестве целевого продукта в количестве 51,1 кг.

В таблице 2, приведен материальный баланс конечных продуктов при переработке 100 кг измельченной древесины лиственницы.

Пример N 3.

Для проведения технологического процесса для разовой загрузки используют по 40 кг щепы лиственницы Даурской из корневой части и пня (высота верхней части пня ≈0,5 м, от пня взята заболонь 10 - 15 см при диаметре среза 0,54 - 0,6 м). Щепу с влажностью (≈20 мас.%) измельчают до размера фракции L•B•H= 1•1•1 мм с насыпной плотностью 0,35 - 0,4 тн/м3 - и подают через узел подачи 1 в эмалированные реакторы 4 объемом по 0,15 м3. Через узел подачи 5 вводят 80 кг раствора спирта этилового пищевого (60 мас.% раствор C2H5OH), а через узел подачи 6 - 40 кг 70% n-гексана марки "Х.Ч." в каждый реактор. Соотношение масс подаваемой смеси:

Мизме льч.л иств.: :Мn-гексана=1:2:1

:Мn-гексана=1:2:1

Вентили подводящие и отводящие закрывают. Реакционную смесь в реакторе при ультразвуковом перемешивании нагревают до t≈30. Через 12 часов реакционную пульпу подают в отстойник 7 и далее раствор в абсорбер 10. В абсорбер подают из соответствующих узлов подачи - 6, 11, 12 расслаивающиеся растворители, состоящие из 20 кг 70% n-гексана, из них рециркулируемого - 19,5 кг, 40 кг 100% диэтилового эфира, из них рециркулируемого - 37 кг, и 60 кг насыщенного водного раствора оксалата калия, из них рециркулируемого - 30 кг, взятые в соотношении:

Мn-гексана:Мдиэт ил.э фира: = 1:2:3.

= 1:2:3.

Процесс проводят при t=5oC. В абсорбер 10 от фильтр-пресса 8 в каждый реактор поступает 139,3 кг водно-спиртового и n-гексанового экстрактов. Вес реакционной смеси в абсорбере составляет 259,3 кг. В абсорбере при t≈5oC происходит расслаивание растворителей на 3 несмешивающиеся фазы и через 1 час абсорбции расслаивающиеся фазы разделяют в делительной воронке на n-гексановый экстракт (62. 8 кг), спиртоэфирный раствор флавоноидов (95, 15 кг), водный раствор полисахаридов (98, 5 кг). После вакуумной отгонки n-гексана в аппарате вакуумной отгонки n-гексана 16 выделяют природные смолистые вещества в количестве 2,8 кг (потери n-гексана составляют 0,3 кг), 59,2 кг n-гексана через узел подачи 6 возвращают в процесс. В аппарате лиофильной сушки 17 отделяют спиртоэфирный раствор и выделяют порошок флавоноидов в количестве 1,05 кг, который поступает далее на дополнительную очистку на установку препаративной хроматографии 19 с сорбентом - γ-окисью алюминия с получением дигидрокверцетина и дигидрокемпферола - 0,9 кг. Спиртоводно-эфирная смесь в количестве 95,15 кг (потери 19,2 кг) поступает в ректификационную колонну 20 с выделением диэтилового эфира в количестве 39,5 кг (потери 0,5 кг) и водно-этилового азеотропа (92 мас.%) в количестве 52 кг (потери 0,5 кг), которые возвращают в цикл соответственно через узлы подачи 11 и 5. Насыщенный водный раствор оксалата калия с водорастворимыми полисахаридами в количестве 98,5 кг поступает в аппарат жидкостной центробежной сепарации типа СОС-501К-3, в котором выделяют оксалат калия (кристаллогидрат) в количестве 51,5 кг, а из полученного водного раствора полисахаридов в количестве 43,6 кг в аппарате вакуумной выпарки 23 при t≈90oC выделяют 7,5 кг полисахаридов, кристаллогидарт K2C2O4•nH2O возвращают в цикл через узел подачи 12. Полисахариды 7,5 кг и шламовый лигнопродукт (в основном, клетчатка) 20,6 кг поступают в гидролизатор 9 объемом 40 литров. В гидролизатор, предварительно вакуумированный, подают также через узлы подачи 24 и 25 - 4 кг 98 мас.% фтористого водорода и 4 кг пищевой жидкой углекислоты. Реакцию гидролиза фтористым водородом проводят в закрытом реакторе при t=30oC и давлении 37 МПа в течение 3 часов.

Фтористый водород 3,95 кг и углекислоту удаляют вакуумированием в аппарате вакуумной сушки 27 и возвращают в цикл через узлы подачи 24 и 25. Регенерация фтористого водорода составляет 98,5%. продукты кислого гидролиза промывают 5 литрами 0,6 мас.%-го раствора серной кислоты при t=70oC. Промывные растворы направляют в инвертор 28 объемом 20 литров, инверсию легкогидролизуемых олигосахаридов в моносахариды (степень превращения 90%) проводят при t= 140oC в течение 1,5 часов, гидролизат нейтрализуют углекислым кальцием в реакторе нейтрализации 30. Моносахариды (глюкозу Л) выделяют из раствора в количестве 6,7 кг сублимационной сушкой 31, а твердые отмытые продукты фторирования, в основном, фторированный лигнин, в количестве 16 кг направляют через шлюзовой фильтр-пресс 26 в приемный бункер 32 с ворошителем и через узел подачи 33 в реактор карбонизации 34. На указанный вес фторированного лигнина через приемный бункер подают серусодержащую добавку - порошок серы - в количестве 0,4 кг.

Реакцию карбонизации предварительно нагретого до t=140±10oC сырья осуществляют в интервале температур от 210 - 230oC до 600 - 700oC в противотоке азота с расходом азота: VN2=0,5 м3/час, активацию углеродного вещества осуществляют при температуре 600 - 650oC в противотоке перегретого пара с расходом пара: Vпара=0,4 кг/час. Скорость перемещения твердого продукта составляет 2,4 м/час при производительности устройства по сырью 100 кг/час. Время процесса карбонизации в устройстве 34-80 минут. В результате реакции карбонизации выделяется 10,3 кг газообразных продуктов, которые поступают в узел разделения 38, где выделяют 2,24 кг смолистых веществ, являющихся товарным продуктом, 6,1 кг водно-органического конденсата, в состав которого входят вода, органические кислоты, спирты скипидар и другие органические соединения. = 2,0 кг газообразных летучих веществ направляют на очистку, из которых поглощается при утилизации 0,1 кг газов, а остаток газов - 1,9 кг - направляется через дожигатель 39 и вентилятор высокого давления 40 в реактор 34 через патрубок ввода азота 35, избыток газов, содержащих CO2 и N2, выбрасывается в атмосферу. Активированная углеродная масса (технический углерод) охлаждается в нижней части реактора карбонизации 34 газообразным азотом с t≈20oC и внешним охлаждением оборотной водой до температуры 40±10oC. Выход технического углерода из аппарата карбонизации составляет 11,2 кг.

В таблице 3 приведен материальный баланс конечных продуктов при переработке 40 кг измельченной древесины лиственницы.

Таким образом, предлагаемый способ комплексной переработки древесины лиственницы в едином технологическом процессе позволяет получить наиболее ценные продукты переработки:

- биологически активные соединения - флавоноиды;

- природные смолистые вещества;

- моносахариды (глюкозу Д);

- органические соединения;

- технический углерод -

все это позволяет повысить коэффициент использования сырья до 85,2%, снизив при этом металлоемкость оборудования, энергозатраты при производстве углерода до 0,5 кВт•час/1 кг продукции, и, в результате, дает возможность рационально использовать сырьевые ресурсы древесины.

Описывается способ переработки древесины лиственницы, включающий стадию получения технического углерода. Предлагается из измельченной древесины лиственницы предварительно экстрагировать растворимые вещества несмешивающимися растворителями, включающими п-гексан и водный раствор этилового спирта, при 30-40oС, экстракционную массу разделять на жидкую фазу и твердый шлам, жидкую фазу направлять на абсорбцию несмешивающимися растворителями, включающими насыщенный водный раствор водорастворимой соли, диэтиловый эфир и п-гексан, при 5-20oС последующим выделением из полученного п-гексанового раствора природных смолистых веществ вакуумной отгонкой п-гексана, которые выводят из процесса в качестве целевого продукта, из полученного спиртоэфирного раствора выделять флавоноиды лиофильной сушкой при температуре 30-40oС с последующей их доочисткой препаративной хроматографией с получением целевых флавоноидов дигидрокверцетина и дигидрокемпферола, из полученного экстракта насыщенного водного раствора водорастворимой соли отделять дробной кристаллизацией водорастворимую соль, а водный раствор полисахаридов после отделения водорастворимой соли подвергать сушке при 80-100oС, после чего выделенные полисахариды направлять на совместную переработку с твердым шламом под воздействием фтористого водорода в жидкой углекислоте при температуре 25-30oС и давлении 16-37 МПа, полученные продукты гидролиза путем инверсии при 130-140oС переводить в моносахариды с последующим их выделением, а твердые продукты гидролиза, содержащие фторированный лигнин, направлять на стадию карбонизации с получением технического углерода, смолистых веществ и водно-органического конденсата. Описывается также установка для его осуществления. Описываемые способ и установка для переработки древесины лиственницы позволяют повысить коэффициент использования сырья до 85,2%, снизив при этом металлоемкость оборудования и энергозатраты на осуществление технологического процесса. 2 с. и 9 з.п.ф-лы, 1 ил., 3. табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 1994 |

|

RU2038094C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 4281063, 28.07.81 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 3040850 А1, 13.05.82 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 5432276, 11.07.95 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВЕРЦЕТИНА | 0 |

|

SU317653A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Sjostrom E | |||

| Wood chemistry, Fundamentals and Applications, 1981 | |||

| Academic Press, 223 c. | |||

Даты

1999-08-27—Публикация

1998-12-21—Подача