Изобретение относится к области черной металлургии, в частности к способам выплавки подшипниковой стали в дуговых электросталеплавильных печах.

Известно, что для достижения требуемых служебных свойств подшипников, их высокой износостойкости, контактной твердости поверхностей качения деталей подшипников и прочности, подшипниковая сталь должна быть чистой по неметаллическим включениям [1] . При этом установлены нормы допустимого уровня загрязненности неметаллическими включениями в зависимости от назначения стали по баллам соответствующих шкал оксидов, сульфидов, глобулей [2]. При неудовлетворительных результатах контроля по одному из вышеперечисленных неметаллических включений сталь бракуется.

Известен выбранный в качестве прототипа способ выплавки подшипниковой стали в дуговых электропечах [3]. Сталь, выплавленная по данному способу, отличается чистотой по неметаллическим включениям (сульфидам, оксидам, глобулям), контролируемым согласно требованиям [2]. Однако при использовании твердого чугуна в связи с увеличением длительности плавки увеличивается количество оксидных и глобулярных включений, а позднее формирование шлака приводит к увеличению сульфидных включений, при этом на ряде плавок возможно получение неметаллических включений недопустимых баллов. Кроме того, при использовании данного способа высок расход электроэнергии и электродов, низка степень дефосфорации.

Желаемыми техническими результатами изобретения являются снижение загрязненности стали неметаллическими включениями (сульфидами, оксидами и глобулями), сокращение длительности плавки, уменьшение расхода электроэнергии и электродов, повышение степени дефосфорации стали.

Для достижения этого в способе выплавки подшипниковой стали, включающем завалку в дуговую электросталеплавильную печь металлолома, извести и агломерата в качестве шлакообразующих материалов, их расплавление, подачу газообразного кислорода для окисления углерода в окислительный период, присадку агломерата для деформации металла, принудительное скачивание шлака, проведение восстановительного периода, присадку чугуна по ходу плавки и выпуск стали в ковш, вводят в завалку известь и агломерат, загружаемые в количестве 18-21 кг на тонну выплавляемой стали и 11-15 кг на тонну выплавляемой стали, соответственно, при этом используют жидкий чугун, который заливают в количестве 22-24% от массы завалки при расходе электроэнергии 285-340 кВт•ч на тонну заваливаемого металлолома, температуру стали в печи после расплавления поддерживают выше температуры ликвидуса на 120-160oC, а газообразный кислород для окисления углерода подают с расходом 14-19 нм3 на тонну выплавляемой стали, при этом для дефосфорации металла присаживают 19-20 кг на тонну выплавляемой стали агломерата и известь в количестве 15-17 кг на тонну выплавляемой стали с последующим принудительным скачиванием из печи шлака в количестве не менее 2/3 от его общей первоначальной массы.

Введение в состав завалки извести в заявляемых пределах обеспечивает получение шлака с требуемой для рафинирования основностью, при этом введение извести в количестве менее 18 кг на тонну выплавляемой стали не обеспечивает достаточную степень дефосфорации стали, а при увеличении больше 21 кг на тонну выплавляемой стали увеличивается кратность шлака и связанные с этим материальные затраты без повышения степени дефосфорации. Количество агломерата обеспечивает высокую окисленность шлака, которая наряду с требуемой дефосфорацией обеспечивает высокую скорость выгорания углерода.

Заливка жидкого чугуна в количестве 22-24% от массы завалки обеспечивает требуемое содержание углерода при расплавлении, при повышении массы заливаемого жидкого чугуна в количестве более 24% повышается концентрация углерода при расплавлении и увеличивается длительность плавки, причем при окислении избыточного углерода происходит эрозия футеровки, увеличение MgO в шлаке и повышение глобулярных шлаковых включений. Заливка чугуна в количестве менее 22% от веса завалки не обеспечивает требуемого при расплавлении стали содержания углерода. При заливке чугуна и расходе электроэнергии менее 285 кВт•ч на тонну заваливаемого металлолома образуется чугунно-стальной конгломерат, расплавление которого увеличивает длительность плавки, возрастает расход электроэнергии и электродов. При расходе электроэнергии более 340 кВт•ч на тонну заваливаемого металлолома в результате интенсивного окисления высокоуглеродистого продукта происходят выбросы шлака и стали в околопечное пространство.

Заявляемые параметры расхода газообразного кислорода обеспечивают оптимальную скорость окисления углерода: при расходе ниже заявляемого предела снижается скорость окисления углерода, увеличивается длительность плавки, при расходе выше верхнего заявляемого предела повышается скорость окисления углерода, окисленность металла, дополнительная эрозия футеровки ванны, вследствие чего образуются недопустимые оксидные включения.

При температуре стали в печи после расплавления выше температуры ликвидус на 160oС вследствие значительного перегрева разрушается футеровка печи и происходит загрязнение стали глобулярными включениями, кроме того, высокая температура способствует значительному росту содержания кислорода в стали, вследствие чего сталь загрязняется недопустимыми оксидными включениями, кроме того, повышение температуры снижает дефосфорацию стали. При температуре стали в печи после расплавления ниже температуры ликвидус на 140oС увеличивается длительность плавки из-за торможения процессов легирования, шлакообразования и, как следствие, увеличивается расход электроэнергии и электродов.

Расход агломерата в количестве 19-20 кг на тонну выплавляемой стали и извести в количестве 15-17 кг на тонну выплавляемой стали, а также удаление шлака из печи не менее чем на 2/3 от общей первоначальной массы шлака обеспечивают максимальную степень дефосфорации. Снижение расхода извести и агломерата ниже нижних заявляемых пределов не обеспечивает получения требуемого уровня фосфора в стали вследствие низкой степени дефосфорации. Увеличение расхода агломерата и извести выше верхних заявляемых пределов не увеличивает степень дефосфорации, однако за счет повышения кратности шлака увеличиваются материальные затраты. При удалении шлака из печи менее, чем на 2/3 от общей первоначальной массы шлака последующее раскисление шлака в печи приводит при последующем раскислении шлака в печи к дефосфорации и увеличению содержания фосфора в готовой стали.

Заявляемый способ был опробован при выплавке подшипниковой стали марок ШХ15, ШХ15СГ в 40-тонных дуговых электросталеплавильных печах. После завалки металлолома, извести и агломерата проводили расплавление на максимально допустимой мощности трансформатора. При расходе электроэнергии 280-350 кВт•ч на тонну выплавляемой стали проводили заливку жидкого чугуна в количестве 22-24% от веса завалки.

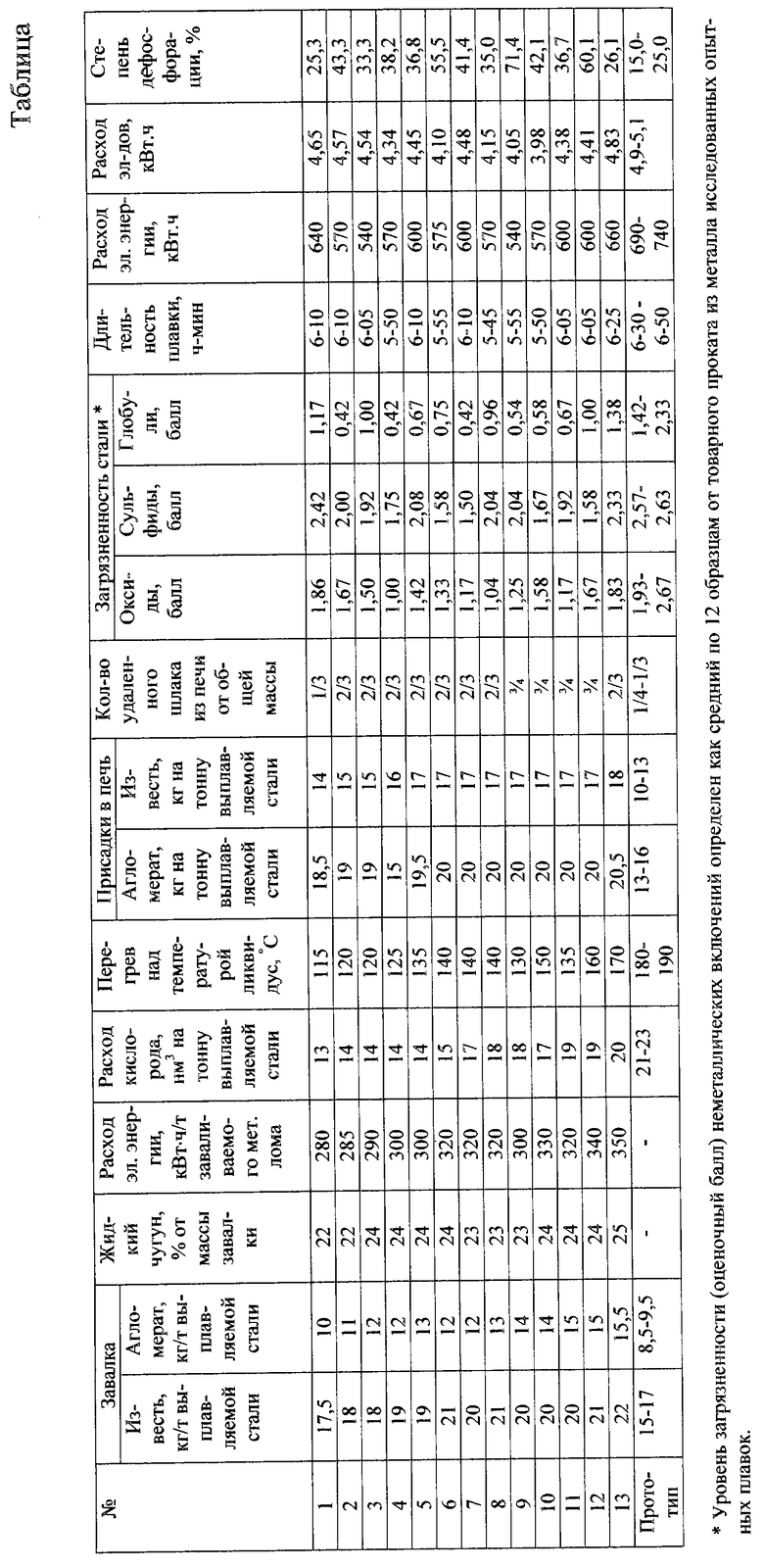

Окисление углерода проводили через сводовую водоохлаждаемую фурму при расходе газообразного кислорода 13-20 нм3 на тонну выплавляемой стали, при этом температуру в печи поддерживали в пределах выше температуры ликвидус на 115-170oС. Для обеспечения требуемой дефосфорации осуществляли подбор количества присаживаемых в печь агломерата и извести в количестве соответственно 18,5-20,5 и 14-18 кг на тонну выплавляемой стали, после чего проводили удаление шлака из печи через порог рабочего окна деревянными гребками в шлаковую чашу. После удаления шлака из печи проводилась оценка массы шлака, оставшегося в печи (визуально) и количества шлака в шлаковой чаше (взвешиванием). Далее по базовой технологии [3] проводилась рафинировка, выпуск стали из печи, разливка в изложницы и прокатка подшипниковой стали. В таблице приведены некоторые технико-экономические показатели 13-ти опытных плавок, проведенных по заявляемой технологии по граничным и заявляемым пределам в сравнении с базовой технологией-прототипом.

Как видно из таблицы, технология позволяет снизить загрязненность стали неметаллическими включениями (оксидами, сульфидами и глобулями), сократить длительность плавки, уменьшить расход электроэнергии и электродов, повысить степень дефосфорации.

Источники информации

1. Воинов С. Г. , Шалимов А.Г. Шарикоподшипниковая сталь. - М.: Металлургиздат, 1962.- 480 с.

2. ГОСТ 801-78 "Сталь подшипниковая. Технические условия".

3. Технологическая инструкция ОАО "Кузнецкий металлургический комбинат" ТИ 103-СТ.П.-506-96 "Производство и передел подшипниковых сталей". - Новокузнецк: ЛОТ КМК, 1996.-50 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2003 |

|

RU2258084C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2000 |

|

RU2197535C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2000 |

|

RU2197536C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2258083C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2302471C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2007 |

|

RU2346059C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

Изобретение относится к способам выплавки подшипниковой стали в дуговых электросталеплавильных печах. Способ выплавки подшипниковой стали включает завалку в дуговую электросталеплавильную печь металлолома, извести и агломерата в качестве шлакообразующих материалов, их расплавление, подачу газообразного кислорода для окисления углерода в окислительный период, присадку агломерата для дефосфорации металла, принудительное скачивание шлака, проведение восстановительного периода, присадку чугуна по ходу плавки и выпуск стали в ковш. В завалку известь и агломерат загружают в количестве 18-21 и 11-15 кг на тонну выплавляемой стали соответственно. Используют жидкий чугун, который заливают в количестве 22-24% от массы завалки при расходе электроэнергии 285-340 кВт•ч на тонну заваливаемого металлолома, температуру стали в печи после расплавления поддерживают выше температуры ликвидуса на 120-160oС. Газообразный кислород для окисления углерода подают с расходом 14-19 нм3 на тонну выплавляемой стали. Для дефосфорации металла присаживают 19-20 кг на тонну выплавляемой стали агломерата и известь в количестве 15-17 кг на тонну выплавляемой стали с последующим принудительным скачиванием из печи шлака в количестве не менее 2/3 от его общей первоначальной массы. Технический результат - снижение загрязненности стали неметаллическими включениями (оксидами, сульфидами и глобулями), сокращение длительности плавки, уменьшение расхода электроэнергии и электродов, повышение степени дефосфорации стали. 1 табл.

Способ выплавки подшипниковой стали, включающий завалку в дуговую электросталеплавильную печь металлолома, извести и агломерата в качестве шлакообразующих материалов, их расплавление, подачу газообразного кислорода для окисления углерода в окислительный период, присадку агломерата для дефосфорации металла, принудительное скачивание шлака, проведение восстановительного периода, присадку чугуна по ходу плавки и выпуск стали в ковш, отличающийся тем, что в завалку известь и агломерат загружают в количестве 18-21 и 11-15 кг на тонну выплавляемой стали соответственно, при этом используют жидкий чугун, который заливают в количестве 22-24% от массы завалки при расходе электроэнергии 285-340 кВт•ч на тонну заваливаемого металлолома, температуру стали в печи после расплавления поддерживают выше температуры ликвидуса на 120-160oС, а газообразный кислород для окисления углерода подают с расходом 14-19 нм3 на тонну выплавляемой стали, при этом для дефосфорации металла присаживают 19-20 кг на тонну выплавляемой стали агломерата и известь в количестве 15-17 кг на тонну выплавляемой стали с последующим принудительным скачиванием из печи шлака в количестве не менее 2/3 от его общей первоначальной массы.

| Технологическая инструкция "Производство и передел подшипниковых сталей" | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| ОАО "Кузнецкий металлургический комбинат", - Новокузнецк, 1996, с.3-13 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ производства непрерывно-литой подшипниковой стали | 1988 |

|

SU1696492A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| DE 3502542, 31.07.1986 | |||

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

Авторы

Даты

2003-01-27—Публикация

2000-09-21—Подача