силикатного типа. В случае увеличения концентрации алюминия по сравнению с допускаемой уравнением (1) наблюдается рост количества глиноземистых неметаллических включений, особенно крупных. Это связано с тем, что, несмотря на принятие мер по защите металла от вторичного окисления при непрерывной разливке, на практике, как правило не удается полностью предотвратить поступление в металл кислорода из воздухаКрометого, повышенная концентрация алюминия в стали приводит к зарастанию сталеразливочных и погружных стаканов вследствие отложения гли.шземмстых включений на их внутренних стенках, что ухудшает разливаемость стали, из-за чего увеличивается брак, и способствует ее дополнительному загрязнению глиноземистыми неметаллическими включениями при разрушении струей металла указанных отложений и попадание их в кристаллизатор. Концентрации кремния и алюминия в стали легко корректируются в ходе внепечной обработки стали.

Температура neperpeisa металла подлинней ликвидус является важнейшим технологическим параметром, определяющим качество стали. В предлагаемом способе величина указанного перегрева в сталеразли- вочном и промежуточном ковшах связана с концентрацией алюминия в стали прямолинейными зависимостями по уравнениям

+ At;(2)

„ . (3)

С увеличением (уменьшением) концентрации алюми шя в стали должен увеличиваться (уменьшаться) перегрев металла. Уравнения (2) и (3) не допускают возможности пониженных значений перегрева при относительно высокой концентрации алюминия в стали, Следствием такого неблагоприятного соотношения является увеличение загрязненности стали неметаллическими включениями. Это происходит потому, что образующиеся в стали включения на основе алюминия имеют неблагоприятные условия для всплывания из расплава, так как Сталь с пониженной температурой и повышенным содержанием глиноземистых включений имеет повышенную вязкость. Вместе с тем увеличение перегрева по сравнению с определяемыми уравнениями (2) и (3) приводит к получению литых заготовок и проката из них с неудовлетворительной макро- и микроструктурой вследствие значительного развития при повышенных температурах усадочных и ликвационных явлений при кристаллизации стали, Кроме

того, выбор перегрева в соответствии с уравнениями (2) и (3) обеспечивает улучшение разливаемости стали и, как следствие, снижение брака из-за уменьшения вероятности зарастания стаканов в ходе разливки. Соотношения (1}-(3) определены на основании обработки экспериментального материала для стали ШХ15.

Температуру металла корректируют в

ста л е разливом ном ковше путем продувки аргоном или электродугового обогрева. Корректировку прекращают при достижении в сталеразливочиом ковше температуры металла, °С:

tCK +AtnK+At

Чтобы определить эту температуру, необходимо заранее знать температуру ликвидус т,л, ожидаемый перегрев над температурой ликвидус в промежуточном ковше МНЛЗ, а также ожидаемое снижение температуры металла от сталеразливочно- го до промежуточного ковша.

Температуру ликвидус определяют по результатам химанализа пробы металла,

отобранной из ковша перед началом корректировки температуры по известной зависимости

гл 1r39--88C-8Si-5Mn-1,5Cr-4Ni-5Cu- 25S-3QP,

гдеО, SI, Mi , 1 Ni, Си, S, Р-концентрация соответственно углерода, кремния и т.д. в металле, мас.%.

Величину Агпкпоеделяют заранее расчетным путем по уравнению (3).

Величина At также известна заранее и зависит от конкретных условий производства. Экспериментальные данные показали, что величину At можно принимать за постоянную с достаточной степенью точности

при выполнении следующих условий: поверхность металла и шлака в сталеразли- вочном и промежуточном ковшах утепляют теплоизолирующей смесью, а ковш закрывают футерованными крышками; струю металла, вытекающую из сталеразливочного ковша в промежуточный, защищают огнеупорной трубой; температуру металла в промежуточном ковше (и, следовательно, Atnx) считают представительной в том случае, если устанавливается стационарный теплоот- вод от жидкого металла к футеровке, броне промковша и далее к окружающей среде, поэтому для экспериментального определения величины лучше всего использовать результаты замера температуры металла в промковше в середине разливки плавки; выдержка металла в стал е разливочном ковше от конца корректировки температуры до начала разливки не должна превышать 30

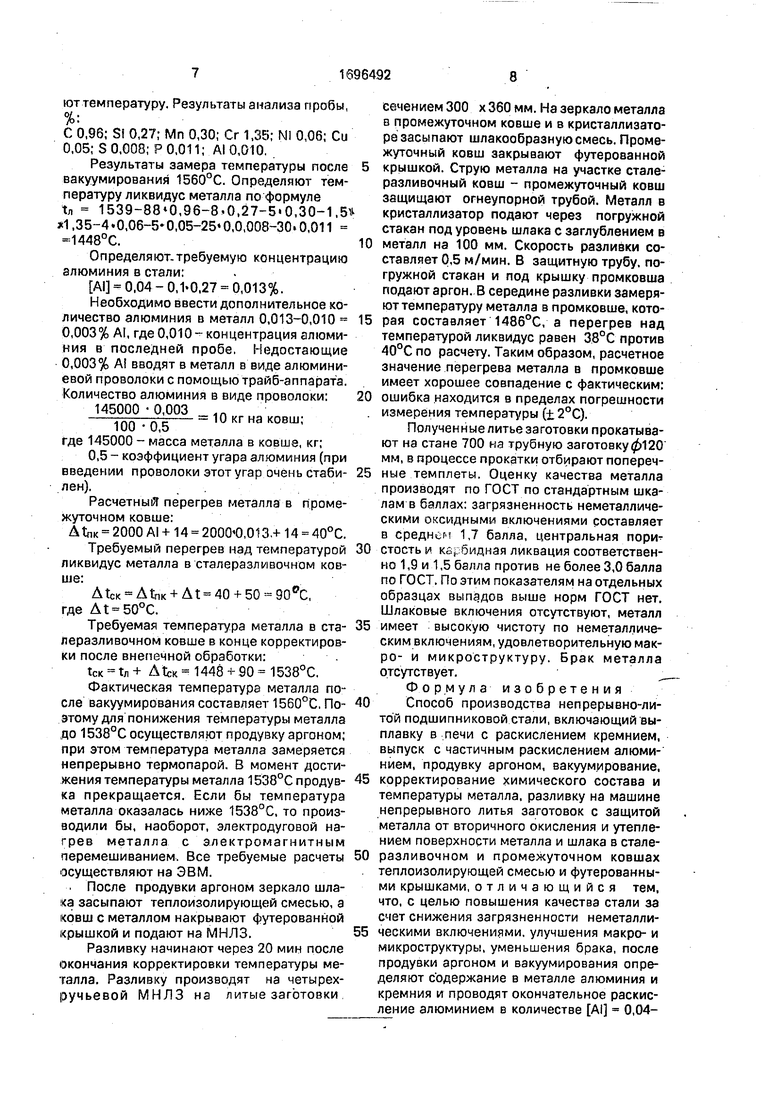

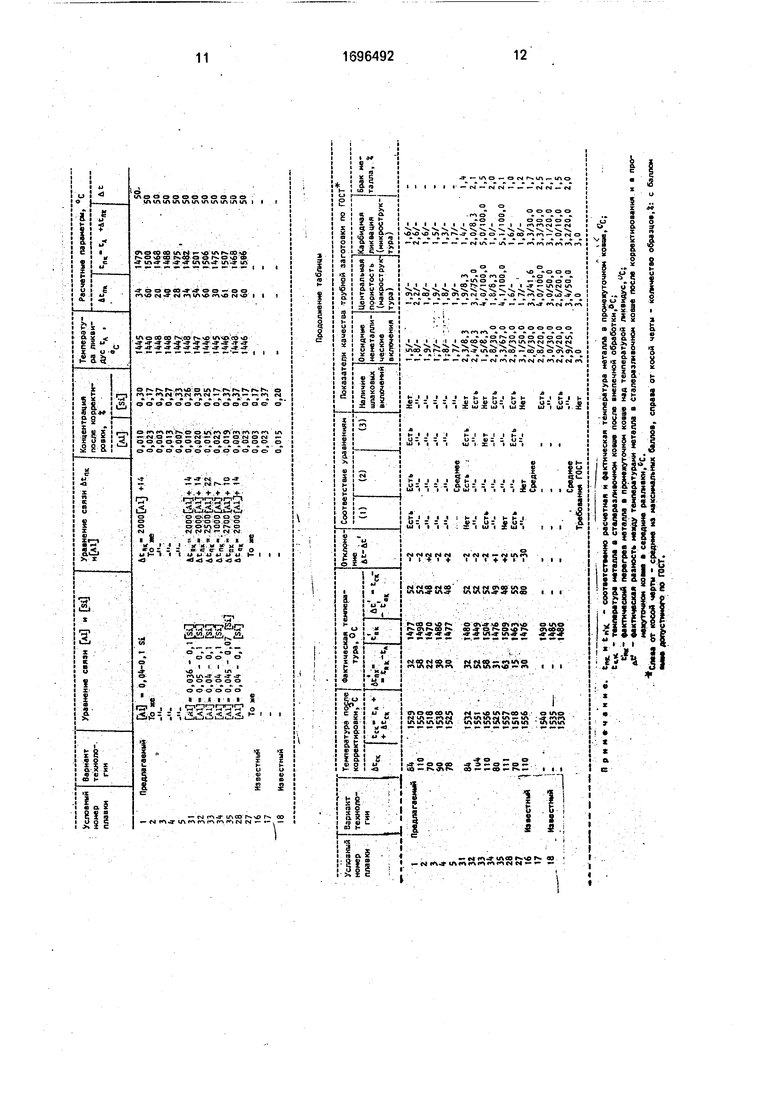

мин, в этом случае колебания потерь тепла металлом в сталеразливочном ковше практически не влияют на величину At.Это подтверждается экспериментальными данными, представленными в табли- це. Из этих данных следует, что величину At можно считать постоянной и равной 50°С, при этом ошибка составляет +2°С, т.е. не превышает погрешности термопары. В других условиях величина At может быть другой. Благодаря постоянству величины At фактический перегрев металла в промежуточном ковше At практически не отличается от вычисленного по формуле (3).

По предлагаемому способу выплавляют пять плавок стали марки ШХ15, на которых содержание кремния колеблется в пределах 0,17-0,37%, алюминия 0,003-0,23%, расчетный перегрев в промежуточном ковше над линией ликвидус 20-60°С. Этот пере- грев отличается от фактического на величину, не превышающую ±2 ЛС, т.е. величину погрешности измерения (плавки 1-5). Металл разливают на литые заготовки сечением 300x360 мм, которые прокатывают на трубную заготовку (А 120 мм. Качество металла оценивают в трубной заготовке. Плавки отличаются стабильностью качественных показателей: загрязненность заготовки оксидными включениями колеблется в узких пределах (1,5-1,9 балла) и в среднем составляет 1,7 балла (по ГОСТне более 3 балла), центральная пористость колеблется также в узких пределах (1,5-1,9 балла) и в среднем составляет 1,7 балла (по ГОСТ не более 3 балла), центральная пористость колеблется также в узких пределах 1,8-2,2 балла и составляет в среднем 1,9 балла (по ГОСТ не более 3 баяла)}карбидная ликвация в среднем составляет 1,7 балла (по ГОСТ не более 3 балла). На всех пяти плавках шлаковые включения отсутствуют, образцы с выпадами, т.е. с баллами выше допустимых по ГОСТ, также отсутствуют. Таким образом, плавки имеют низкий уро- вень загрязненности оксидами, хорошую макро-и микроструктуру, шлаковые включения отсутствуют.

Для доказательства существенности количественных зависимостей (1)-(3) и входя- щих в эти уравнения коэффициентов (0,04; 0,1; 2000,14, At) проводят дополнительно серию из семи плавок предлагаемым спосо- бом (плавки 31-35, 27-28) с отклонениями величин коэффициентов от предлагаемых в меньшую или большую сторону. При этом, как видно из таблицы, разброс среднего балла по оксидным включениям становится больше (1,5-3,3) при увеличении в среднем

с 1,7 до 2,6 балла, причем на всех плавках появляются образцы с баллами выше допустимых по ГОСТ. Аналогичная картина наблюдается также по центральной пористости и карбидной ликвации (т.е. макро- и микроструктуре). Кроме того, на трех плавках обнаруживаются шлаковые включения. При больших отклонениях фактического перегрева металла At от предложенного At (плавки 27-28) металл сильно загрязнен неметаллическими включениями из-за длительной выдержки металла в ковше перед разливкой.

Все это указывает на существенность количественных зависимостей (1НЗ). Использование предложенного способа позволяет стабилизировать качество металла, устранить выпады из-за несоответствия требованиям ГОСТ, снизить брак металла не менее чем на 1%.

Пример. Выплавку .производят в 150-тонной дуговой электропечи. Металлическая часть шихты состоит из 35 т стального лома и 125 т металлизированных окатьиией, загружаемых в печь непрерывно по ходу плавления шихты. Одновременно с окатышами в печь присаживают известь в количестве до 15т. Шлак периода плавления спускают самотеком. После удаления шлака в печь присаживают 300 кг 65%-ного ферросилиция и 3000 кг углеродистого феррохрома марки ФХ800. Температура металла на выпуске 1680°С. При выпуске осуществляют частично отсечку печного шлака, так что толщина шлзка в ковше составляет 200 мм. По ходу выпуска металла в ковш присаживают 400 кг ферромарганца марки ФМн75, 450 кг 65%-ного ферросилиция, 90 кг чушкового алюминия, 1200 кг извести, 200 кг плавикового шпата. Металл выпускают в сталеразливочный ковш, футерованный высокоглиноземистым кирпичом, содержащим 75% AlaOa.

Для усреднения по химсоставу и температуре металл в ковше продувают аргоном через погружную форму в течение 5 мин с расходом 50 м /ч. Отбирают из ковша пробу металла на полный химсостав, результаты анализа пробы, %:

С 0,94; Si 0,23; Мп 0,30; Сг 1,35; Ni 0.06; Си 0,05; Р 0,010; S 0,010; AI 0,015.

Ковш с металлом подают на порционный вакууматор, где вайуумируют в течение 50 циклов. В процесе вакуумирования корректируют содержание углерода и кремния в стали путем присадки из бункера в вакуумную камеру 100 кг науглероживателя и 120 кг 65%-ного ферросилиция. После вакуумирования отбирают пробу металла и замеряют температуру. Результаты анализа пробы,

%:

С 0,96; Si 0,27; Мп 0,30; С г 1,35; N 0,06; Си

0,05; S 0,008; Р 0,011; AI 0,010.

Результаты замера температуры после вакуумирования 1560°С. Определяют температуру ликвидус металла по формуле тл 1539-88 0,96-8.0,27-5«0,30-1,5 1,35-4 0,,05-25 0,0,008-30.0,011 1448°С.

Определяют.требуемую концентрацию алюминия в стали:

AI 0,04 - 0,10,27 0,013%.

Необходимо ввести дополнительное количество алюминия в металл 0,013-0,010 0,003% А1, где0,010-концентрация алюминия в последней пробе. Недостающие 0,003% AI вводят в металл в виде алюминиевой проволоки с помощью трайб-аппарата. Количество алюминия в виде проволоки:

145000 0,003 1П Ј Ю кг на ковш;

Где 145000 - масса металла в ковше, кг;

0,5 - коэффициент угара алюминия (при введении проволоки этот угар очень стаби- лен).

Расчетный перегрев металла в промежуточном ковше: Д tnK 2000 AI + 14 2000Ю.013.+ 14 40°С.

Требуемый перегрев над температурой ликвидус металла в сталеразливочном ковше:

AtcK А1пк + At 40 + 50 90°С, где At 50°C.

Требуемая температура металла в ста- леразливочном ковше в конце корректировки после внепечной обработки:

1ск tj, + А 1ск 1448 + 90 1538°С.

Фактическая температура металла после вакуумирования составляет 1560°С. По- этому для понижения температуры металла до 1538°С осуществляют продувку аргоном; при этом температура металла замеряется непрерывно термопарой. В момент достижения температуры металла 1538°С продув- ка прекращается. Если бы температура металла оказалась ниже 1538°С, то производили бы, наоборот, электродуговой нагрев металла с электромагнитным перемешиванием. Все требуемые расчеты осуществляют на ЭВМ.

. После продувки аргоном зеркало шлака засыпают теплоизолирующей смесью, а ковш с металлом накрывают футерованной крышкой и подают на МНЛЗ.

Разливку начинают через 20 мин после Окончания корректировки температуры металла. Разливку производят на четырех- ручьевой МНЛЗ на литые заготовки

сечением 300 х 360 мм. На зеркало металла в промежуточном ковше и в кристаллизаторе засыпают шлакообразную смесь. Промежуточный ковш закрывают футерованной крышкой. Струю металла на участке стале- разливочный ковш - промежуточный ковш защищают огнеупорной трубой. Металл в кристаллизатор подают через погружной стакан под уровень шлака с заглублением в металл на 100 мм. Скорость разливки составляет 0,5 м/мин. В защитную трубу, погружной стакан и под крышку промковша подают аргон. В середине разливки замеряют температуру металла в промковше, которая составляет 1486°С, а перегрев над температурой ликвидус равен 38°С против 40°С по расчету. Таким образом, расчетное значение перегрева металла в промковше имеет хорошее совпадение с фактическим: ошибка находится в пределах погрешности измерения температуры (+2°С).

Полученные литье заготовки прокатывают на стане 700 на трубную заготовку 0120 мм, в процессе прокатки отбирают поперечные темплеты. Оценку качества металла производят по ГОСТ по стандартным шкалам в баллах: загрязненность неметаллическими оксидными включениями составляет в среднем 1,7 балла, центральная пористость и к,(, бидная ликвация соответственно 1,9 и 1,5 балла против не более 3,0 балла по ГОСТ. По этим показателям на отдельных образцах выпадов выше норм ГОСТ нет. Шлаковые включения отсутствуют, металл имеет высокую чистоту по неметаллическим включениям, удовлетворительную макро- и микроструктуру. Брак металла отсутствует.

Формула изобретения Способ производства непрерывно-литой подшипниковой стали, включающий выплавку в печи с раскислением кремнием, выпуск с частичным раскислением алюминием, продувку аргоном, вакуумирование, корректирование химического состава и температуры металла, разливку на машине непрерывного литья заготовок с защитой металла от вторичного окисления и утеплением поверхности металла и шлака в стале- разливочном и промежуточном ковшах теплоизолирующей смесью и футерованными крышками, отличающийся тем, что, с целью повышения качества стали за счет снижения загрязненности неметаллическими включениями, улучшения макро- и микроструктуры, уменьшения брака, после продувки аргоном и вакуумирования определяют содержание в металле алюминия и кремния и проводят окончательное раскисление алюминием в количестве AI 0,040,1 SI, no данным полного химсостава определяют температуру 1л ликвидус металла, измеряют его температуру tM, определяют перегрев ДЪК - tM - 1л над температурой ликвидус и корректируют величину этого перегрева путем повторной продувки аргоном или электродугового обогрева по соотношению

AtcK-Atnic+At; .

где Л 1ск перегрев металла в сталеразли вочном ковше над температурой ликвидус после корректирования, °С;

AW - расчетный перегрев над температурой ликвидус в промежуточном ковше в середине разливки;

A, концентрация соответственно алюминия и кремния в металле, мас.%;

At- постоянный коэффициент, принимаемый равным 50, и представляющий расчетную разность между температурами металла в сталеразли вочном ковше после корректирования и в промежуточном ковше в середине разливки, С.

tiK - температура металла а стелеразливочном кош после внепечной обработки,°С;

Фактический перегрев металла в промежуточном ковше над температурой ликвидус,УС;

fttf - фактическая разность между температурами металла в сталераэливочном ковше после корректирования и в про- „межуточном коана а середине раалиеки,сС.

Слева от косой черты средние из максимальных баллов, справа от косой черты - количество образцов,%: с баллом май допустимого по ГОСТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2410174C1 |

| Способ обработки стали при непрерывной разливке | 1991 |

|

SU1774898A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ ПОВЫШЕННОГО КАЧЕСТВА | 2009 |

|

RU2407606C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2555304C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| НИЗКОЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2012 |

|

RU2505618C1 |

| СПЛАВ СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135617C1 |

Изобретение относится к черной металлургии. Цель изобретения - повышение качества стали за счет снижения загрязненности неметаллическими включениями, улучшение макро- и микроструктуры и Изобретение относится к сталеплавильному производству. Цель изобретения - повышение качества стали за счет снижения загрязненности неметаллическими включениями и улучшение макро- и микроструктуры, снижение брака металла. Уравнением А 0,4-0.1 SI (1) предусматривается снижение концентрации алюминия с ростом концентрации кремния в уменьшение брака. Новым в данном способе является то, что концентрацию алюминия корректируют при внепечной обработке в зависимости от концентрации кремния по уравнению AI 0,04-0,1 Si. Замеряют температуру Тм металла, определяют его перегрев AtcK tM - хл над температурой ликвидус ь. Корректируют величину этого перегрева путем повторной продувки аргоном или электродугового обогрева так, что Ate AtnK+At, , где A tcK перегрев металла в сталеразливочном ковше над температурой ликвидус после корректирования, °С; A W - расчетный перегрев над температурой ликвидус в промежуточном ковше в середине разливки, °С; AI, Si - концентрация алюминия и кремния соответственно в ме-.лле, мас.%: At- расчетная разность между температурами металла в сталеразливочном ковше после корректирования и в промежуточном ковше в середине разливки, °С. Причем At определяют экспериментально для конкретных условий производства. 1 табл. Ё стали и наоборот. Такое соотношение обеспечивает постоянство содержания растворенного кислорода в стали и стабильно низкий уровень ее загрязненности оксидными неметаллическими включениями. Уменьшение концентрации алюминия по сравнению с рекомендуемым по уравнению

| Способ раскисления низкоуглеродистой спокойной стали | 1984 |

|

SU1235926A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1991-12-07—Публикация

1988-10-03—Подача