Изобретение относится к черной металлургии, а именно к способам производства подшипниковой стали.

Известен способ выплавки подшипниковой стали, включающий выплавку стали в электродуговой печи, раскисление и рафинирование металла с наведением рафинированного шлака, перелив в ковш и вакуум-шлаковую обработку, отличающийся тем, что рафинированный шлак кратностью 0,095 0,105 с массовой долей FeO 0,8 1,2% наводят в электродуговой печи в период доводки, а за 7 15 мин до начала вакуум-шлаковой обработки осуществляют рафинирование 20 - 60% исходного металла в приемном ковше рафинировочным шлаком кратностью 0,06 - 0,08 и массовой долей FeO менее 0,8% остальной металла обрабатывают в ковше рафинированным шлаком кратностью 0,015 0,45 с массовой долей FO=(5-7)%[1]

Недостатком этого способа выплавки стали является повышенная загрязненность стали сульфидными включениями и строчечными оксидами.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ производства подшипниковой стали, включающий проведение процесса плавления и окисления металла в дуговой печи, выпуск металла в ковш, обработку основным шлаком, легирование и раскисление металла кремнийсодержащими материалами и алюминием, а также продувку аргоном [2]

Недостатками прототипа являются высокий угар кремния, загрязненность металла крупными неметаллическими включениями, значительная продолжительность плавки.

Указанные недостатки связаны с тем, что присадка основного количества кремнийсодержащих материалов в окисленный железоуглеродистый расплав приводит в повышенному угару кремния, обуславливает необходимость длительной выдержки металла в печи для всплывания неметаллических включений, что снижает ее производительность. Образуемые при вводе кремния недеформируемые глобули, трудно удаляются из металла, что приводит к появлению в готовом металле крупных включений размером 50 100 мкм. Кроме того, указанный способ не позволяет получать сталь с низким содержанием водорода и азота.

Данное изобретение направлено на повышение производительности печи, на снижение расхода раскислителей, на повышение долговечности подшипников за счет улучшения качества стали.

Для этого в способе производства подшипниковой стали металл дополнительно подвергают вакуум-шлаковой обработке, в ковш выпускают нераскисленный металл без шлака, обработку основным шлаком осуществляют в процессе выпуска металла из печи и доводки в ковше, продувку аргоном осуществляют во время вакуум-шлаковой обработки с интенсивностью 0,001 0,010 м3/т•мин, при этом обработку основным шлаком осуществляют сначала шлаком с основностью B= CaO/SiO2= 2-6 и содержанием (FeO+MnO)=K=(1-5) мас. до получения содержания серы (S) 0,008 0,012% с поддержанием В/К в пределах 1-3, затем, перед вакуум-шлаковой обработкой основность шлака понижают до 1,0 - 1,5; а вакуум-шлаковую обработку осуществляют при перемешивании аргоном с интенсивностью, определяемой по выражению I х М2 0,40 0,53, где I - интенсивность продувки аргоном, м3/т•мин, М масса шлакообразующих, присаженных в ковш при выпуске из печи и доводке, кг/т; 0,40 0,53 эмпирический коэффициент.

Сущность данного способа заключается в следующем.

Рафинирование металла в ковше шлаком указанного состава позволяет снизить концентрацию серы до 0,008 0,012% без загрязнения металла кислородсодержащими включениями глобулярного типа.

Понижением основности шлака перед вакуумированием до 1-1,5 достигается уменьшение активности CaO в шлаке, что способствует переходу трудноудаляемых включений на основе CaO из металла в шлак и предотвращает восстановление их углеродом под вакуумом.

Уменьшение окислительного потенциала металла и шлака за счет раскисления углеродом при вакуумировании создает необходимые термодинамические предпосылки для дальнейшего снижения концентрации серы до 0,004 0,008% и получения стали чистой по содержанию сульфидных и оксидных неметаллических включений.

Регулированием интенсивности продувки аргоном в зависимости от количества шлакообразующих, присаженных в ковш, достигается оптимальная степень взаимодействия металла со шлаком, что позволяет полностью экстрагировать вредные примеси металла шлаком.

В данном способе предлагается из печи в ковш выпускать нераскисленный металл для печного шлака, что способствует увеличению производительности дуговой печи и сокращению расхода раскислителей. Также предлагается в процессе выпуска и доводки на установке печь-ковш обрабатывать металл шлаком основностью B= CaO/SiO2=2-6 и содержанием (FeO+MnO)=K=(1-5) мас. при отношении И/К=1-3, до получения содержания серы /S/= 0,008 0,012%

Заданные пределы отношения В/К обусловлены необходимостью создания условий, при которых обеспечивается необходимая степень десульфурации металла и не происходит заметного перехода кальция из шлака в металл. Отклонение от приведенного соотношения в меньшую сторону создает неблагоприятные условия для десульфурации металла, отклонение в большую сторону приводит к интенсивному переходу кальция из шлака в металл в результате перемешивания фаз в резко восстановительных условиях.

При взаимодействии металла и рафинированного шлака происходит, с одной стороны, поглощение вредных примесей металла шлаком, а с другой загрязнение металла глобулярными включениями вследствие перехода из шлака в металл таких элементов, как кальций, магний. Чем продолжительнее и интенсивнее происходит это взаимодействие, тем менее металл загрязнен сульфидами и тем более глобулями.

Использование шлака с основностью менее 2, также как и стремление к достижению концентрации серы менее 0,008% в ходе обработки на печи-ковше приводит к необходимости увеличения длительности перемешивания металла со шлаком, что повышает вероятность загрязнения стали глобулями.

Увеличение основности шлака свыше 6 повышает вязкость шлака и требует применения большого количества разжижителей, что неэкономично.

Получение шлака с содержанием (FeO+MnO)< 1 связано с необходимостью раскисления металла и шлака на выпуске. При содержании (FeO+MnO)> 5 ухудшаются условия десульфурации стали.

После достижения указанных содержаний серы перед вакуумированием основность шлака понижают до 1-1,5 путем присадки шамотного боя или кварцита. Основность шлака менее 1 не обеспечивает нужную десульфурацию металла. При основности шлака выше 1,5 повышается загрязняемость стали кальцийсодержащими включениями глобулярного типа.

Продувку металла аргоном ведут через 2 пробки, установленные в днище ковша, с интенсивностью 0,001 0,010 м3/т•мин.

Продувка с интенсивностью менее 0,001 м3/т•мин не обеспечивает необходимую для эффективного удаления газов и неметаллических включений скорость перемешивания металла. Увеличение интенсивности продувки более 0,010 м3/т•мин приводит к перерасходу аргона из-за появления струйного режима истечения газа.

Проведенные нами исследования показали, что при соблюдении установленных пределов отношения 0,4- 0,53 между интенсивностью продувки расплава аргоном и массой шлакообразующих, присаженных в ковш, достигаются наилучшие показатели чистоты металла по неметаллическим включениям. Отклонение от приведенного отношения как в меньшую, так и в большую сторону приводит к росту загрязненности стали неметаллическими включениями: в первом случае - сульфидными, во второму случае глобулярными.

Пример осуществления способа.

Выплавку стали марки ШХ-15 вели с 150-тонной дуговой печи с эркерным выпуском металла. По расплавлении шихты и окончании проведения окислительного периода и нагрева металла плавку выпустили в ковш, оборудованный двумя пористыми пробками для продувки аргоном. Из печи выпускали нераскисленный металл (/Si/ 0,10% ) при температуре 1670oC без шлака. В ковш на выпуске присадили 1000 кг извести, 150 кг плавикового шпата, 100 кг алюминия, 2500 кг феррохрома. Температура металла после выпуска составила 1610oC. Металл обрабатывали шлаком, содержащим, 45,3 CaO; 12,1 SiO2; 1,5 FeO; 0,7 MnO (B= 3,74; K=2,2; B/K=1,7) до получения содержания серы 0,009 мас. Затем основность шлака понизили до 1,22 (30,2% CaO; 24,7% SiO2) путем присадки 1000 кг шамотного боя. Температура металла при отдаче на вакууматор составила 1620oC. Общая масса шлакообразующих, присаженных в ковш составила 2150 кг. В течении вакуумной обработки металл продували аргоном с интенсивностью 0,0022 м3/т•мин (I х М2=0,45). За 10 мин до окончания вакуумирования присадили 700 кг ферросилиция и 30 кг алюминия. По окончании вакуумирования металл передали на УНРС. Разливку металла осуществляли в заготовку сечением 240 х 240 мм с использованием системы защиты струи металла аргоном. Полученные непрерывнолитые заготовки прокатывали в трубную заготовку диам. 105 мм. качество металла удовлетворяет требованиям соответствующих ГОСТов и ТУ.

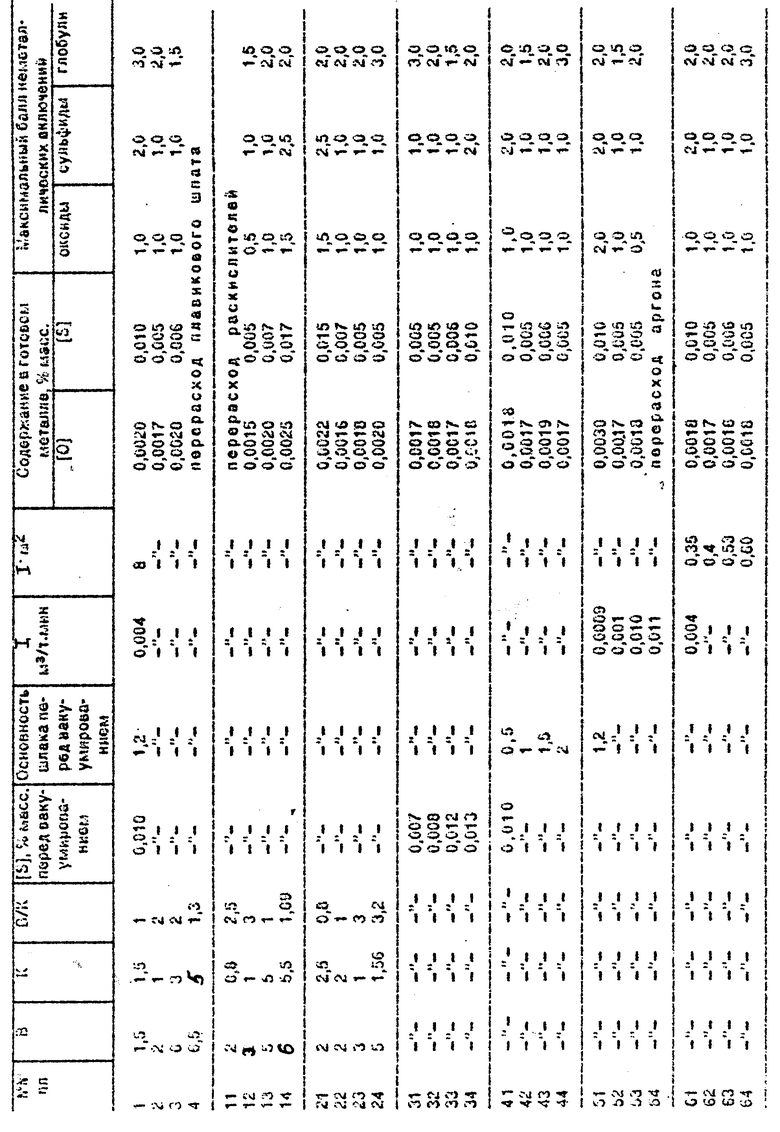

В таблице приведены отдельные результаты опытных плавок, позволяющие более полно обосновать заявленные технологические режимы обработки расплава.

Выплавка стали в соответствии с данным способом позволяет получать металла с содержанием кислорода 0,0015 0,0020% серы 0,005 0,007% и низким уровнем загрязненности неметаллическими включениями. Максимальный размер оксидных и сульфидных включений не превышает 1,5 баллов, глобулярных 2 баллов. Средний размер включений оксидного, сульфидного и глобулярного типа составляет 0,5 0,8; 0,5 1,0; 0,5 1,25 балла соответственно.

Содержание азота и водорода в стали не превышает 0,0030% и 0,0002% соответственно. Сталь с данными свойствами обладает повышенной пластичностью при дальнейших переделах, а в конечном продукте повышенной долговечностью подшипников. Кроме того сокращается трудоемкость при изготовлении подшипников, за счет уменьшения количества переделов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203328C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2001 |

|

RU2203963C2 |

| Способ производства подшипниковой стали | 1990 |

|

SU1786101A1 |

Использование: черная металлургия, а именно в способах производства подшипниковой стали. Сущность: способ включает проведение процесса плавления и окисления металла в дуговой печи, выпуск металла в ковш, обработку основным шлаком, легирование и раскисление металла кремнийсодержащими материалами и алюминием, а также продувку аргоном, причем металл дополнительно подвергают вакуум-шлаковой обработке, в ковш выпускают нераскисленный металл без шлака, обработку основным шлаком осуществляют в процессе выпуска металла из печи и доводки в ковше, продувку аргоном осуществляют во время вакуум-шлаковой обработки с интенсивностью 0,001 - 0,010 м3/т• мин, при этом обработку основным шлаком осуществляют сначала шлаком основностью B=CaO/SIO2=2,0-6,0 и содержанием (FeO+MnO)=K=(1-5)мас.% до получения содержания серы /S/=0,008-0,012% с поддержанием В/К в пределах 1-3, затем перед вакуум-шлаковой обработкой основность шлака понижают до 1,0 - 1,5, а вакуум-шлаковую обработку осуществляют при перемешивании аргоном с интенсивностью, определяемой по выражению: I x M2=0,40-0,53, где I - интенсивность продувки аргоном, м3/т•мин. M - масса шлакообразующих, присаженных в ковш при выпуске из печи и доводке, кг/т; 0,40 - 0,53 - эмпирический коэффициент, 1 табл.

Способ производства подшипниковой стали, включающий проведение процесса плавления и окисления металла в дуговой печи, выпуск металла в ковш, обработку основным шлаком, легирование и раскисление металла кремнийсодержащими материалами и алюминием, а также продувку аргоном, отличающийся тем, что металл дополнительно подвергают вакуум-шлаковой обработке, в ковш выпускают нераскисленный металл без шлака, обработку основным шлаком осуществляют в процессе выпуска металла из печи и доводки в ковше, продувку аргоном осуществляют во время вакуум-шлаковой обработки с интенсивностью 0,001 0,010 м3/т •мин, при этом обработку основным шлаком осуществляют сначала шлаком с основностью B CaO/SiO2 2,0 6,0 и содержанием (FeO + MnO) К (1 5) мас. до получения содержания серы (S) 0,008 0,012% с поддержанием В/К в пределах 1 3, затем перед вакуум-шлаковой обработкой основность шлака понижают до 1,0 1,5, а вакуум-шлаковую обработку осуществляют при перемешивании аргоном с интенсивностью, определяемой по выражению

I • M2 0,40 0,53,

где I интенсивность продувки аргоном, м3/т • мин;

M масса шлакообразующих, присаженных в ковш при выпуске из печи и доводке, кг/т;

0,40 0,53 эмпирический коэффициент.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1534063, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1500682, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1995-11-02—Подача