Изобретение относится к нефтеперерабатывающей промышленности, а точнее к способам получения топливных дистиллятов из остаточного нефтяного сырья путем гидро- или термокрекинга с использованием донорно-сольвентных процессов.

Развитие нефтеперерабатывающей промышленности ставит на повестку дня задачу углубленной переработки нефти, решить которую невозможно без широкого применения вторичных процессов переработки остаточного нефтяного сырья, содержащего повышенное количество тяжелых металлов, в первую очередь ванадия и никеля, такого как мазуты, гудроны и тяжелые нефти (мальты).

Один из наиболее перспективных современных путей решения этой проблемы заключается в совместном крекинге термическим методом смеси остаточного нефтяного сырья и угля, который берут в количестве 5 - 30% от массы нефти /Пат. США N 4544479, 1985, РФ N 2009166, 1994/.

В известном способе указанную смесь подвергают неглубокому термическому крекингу (висбрекингу), основным продуктом которого является тяжелое нефтяное сырье, имеющее пониженное содержание металлов.

Такое сырье и его дистилляты могут быть переработаны в светлые нефтепродукты путем каталитического крекинга.

Данное решение не свободно от недостатков. Так, достигаемая с его помощью относительно низкая степень деметаллизации не снимает полностью затруднений при последующем каталитическом крекинге продукта этого процесса, так как даже использование современных, стойких к металлам катализаторов, требует их повышенного расхода, что отрицательно сказывается на экономической эффективности известного решения.

Еще одним известным и применяющимся путем решения указанной выше задачи является процесс термического гидрокрекинга тяжелых нефтяных остатков, встречающийся в литературе под названием Аурабон-процесс /Эдвард Дж. Худэ и др. Аурабон-процесс; А.Вэлнаблетеол для тяжелой перегонки нефти. Представлено на конференции Аости в Эдмонтоне Алберта, Канада, 6 - 7 июня 1985 г./.

Достоинством этого процесса является его техническая гибкость: изменяя режим процесса (температуру, давление, время контакта и т.д.) возможно изменить степень конверсии и выход продуктов. При наиболее жестких режимах в процессе Аурабон при переработке мазута Восканской нефти получают в мас.%: газ 5,6; бензин 4; дизельный дистиллят 14; вакуумный газойль 65; остаток 13. Бензин и дизельный дистиллят используют для дальнейшей очистки с получением компонентов топлив.

Сложной и до конца не решенной проблемой термического гидрокрекинга является возможность отложения кокса на стенках аппаратуры, требующее периодической остановки процесса, что отрицательно сказывается на его технико-экономических характеристиках.

Наиболее близким к изобретению является способ получения топливных дистиллятов из остаточного нефтяного сырья, включающий смешение остаточного нефтяного сырья с сапропелитом и жидкой ароматической добавкой, проведение гидрокрекинга или термокрекинга полученной смеси с последующим выделением целевых продуктов /Патенты РФ N 2057786, 1996; N 2076891, 1997/.

В известном способе термическому крекингу или гидрокрекингу подвергают смесь, содержащую тяжелое нефтяное сырье (гудроны, смеси западно-сибирских нефтей, ромашкинской и ухтинской нефти и тяжелой нефти месторождения Бузачи, Мангышлак), сапропелит - ленинградский, прибалтийский, сернистый сланец или кузбасский сапромиксит 1 - 10, мас.%, сланцевую смолу или ее фракцию 220 - 340oC 1 - 10 мас.% при повышенной температуре и давлении с последующим выделением топливных дистиллятов. Выход топливных дистиллятов составляет 56-60 мас. % на сырье при термокрекинге и до 90 мас.% при гидрокрекинге. С применением процесса гидроочистки дистилляты термического крекинга и гидрокрекинга могут быть переработаны в светлые моторные топлива, в том числе в автомобильный бензин и дизельное топливо.

Недостатком известного метода является то, что в нем в качестве ароматизированной добавки используются тетралин или его алкилпроизводные. Жидкие продукты, содержащие тетралин или его алкилпроизводные и их смеси с другими углеводородами получают путем гидрирования технических продуктов, содержащих в своем составе конденсированные ароматические углеводороды, главным образом нафталина и его алкилпроизводных. Процесс получения тетралина и его алкилпроизводных является весьма дорогостоящим. Соответственно относительно дорогим получается и конечный продукт. Высокая стоимость тетралина сдерживает процесс использования в нефтеперерабатывающей промышленности известных способов.

Задачей настоящего изобретения является повышение эффективности способа получения топливных дистиллятов, включая снижение стоимости конечного продукта.

Техническим результатом изобретения является исключение применения тетралина или его алкилпроизводных при реализации способа при сохранении и повышении выхода топливных дистиллятов.

Указанный технический результат достигается тем, что в способе получения топливных дистиллятов из остаточного нефтяного сырья, включающем смешение остаточного нефтяного сырья с сапропелитом и жидкой ароматизированной добавкой, проведение гидрокрекинга или термокрекинга полученной смеси с последующим выделением целевых продуктов, согласно изобретению перед проведением гидрокрекинга или термокрекинга смесь подвергают по меньшей мере двукратной гомогенизации в диспергаторе при температуре 85 - 105oC, а в качестве жидкой ароматизированной добавки применяют фракцию гидрированных продуктов термокрекинга или гидрокрекинга с т. кип. 300 - 400oC в количестве 1 - 5% от массы остаточного нефтяного сырья.

Возможен дополнительный вариант реализации изобретения, при котором смесь подвергают двукратной гомогенизации в диспергаторе при температуре смеси на первой стадии 85 - 95oC, на второй стадии - 95 - 105oC.

Возможен также дополнительный вариант реализации изобретения, при котором смесь подвергают трехкратной гомогенизации в диспергаторе при температуре смеси на первой стадии 85 - 95oC, на второй стадии 95 - 105oC, на третьей стадии 105 - 135oC.

В соответствии с изобретением тяжелое нефтяное сырье (мазут, гудрон) последовательно смешивается с жидким продуктом и сапропелитом. Предварительно сапропелит измельчают до размера менее 0,1 мм, предпочтительно менее 0,08 мм, возможно и более тонкое измельчение сапропелита до 50 - 100 мк. Полученную смесь подвергают 1 - 3-кратной гомогенизации в диспергаторе при температуре 85 - 135oC. В процессе гомогенизации происходит частичная механохимическая активация сырья и равномерное распределение добавок по всему объему сырья. При этом размеры добавок (0,3 - 0,5 нм) соизмеримы с размером молекул нефтяного сырья (0,4 - 0,7 нм). Это обстоятельство имеет первостепенное значение для создания оптимального контакта добавок с молекулами сырья. Сырье, подвергнутое указанной обработке, образует устойчивую смесь, не расслаивающую в течение длительного времени.

При проведении гомогенизации в диспергаторе при температуре ниже 85oC заметно снижается эффективность механохимической активации сырья, что приводит к необходимости увеличения стадий обработки для достижения сравнимых результатов. Повышение температуры в 135oC при гомогенизации является нецелесообразным из-за значительного роста энергозатрат и соответствующего удорожания конечного продукта, полученного таким способом.

В качестве диспергатора в настоящем изобретении применяют обычное оборудование, используемое в нефтехимической промышленности для аналогичных целей.

Понятие "термический крекинг" или гидрокрекинг, используемое в данном изобретении, имеет традиционное назначение и включает приведение в контакт крекируемого сырья с водородом - 500 - 2000 объемов водорода и водородосодержащего газа при нормальных условиях (T = 0oC, P - 0,1013 МПа) на один объем жидкого сырья при давлении 4, 0 - 15,0 МПа, объемной скорости 1 - 3 ч-1 (условное время контакта 20 - 90 мин) при температуре 390 - 440oC.

В промышленности обычно используют в качестве реакционного оборудования трубчатые печи с выносной реакционной камерой. В лабораторных условиях данные промышленного процесса хорошо моделируются при проведении процесса как в автоклаве, так и на проточной установке с объемом реактора 6 л. Оптимальными условиями (температура, давление, объемная скорость) являются те, при которых образуется максимальное количество целевого продукта и не наблюдается нежелательного существенного коксоотложения, особенно в трубчатой печи. После выдержки в реакторном узле в течение заданного времени продукты крекинга охлаждают и подвергают разделению с выделением целевых продуктов. Обычными приемами разделения являются испарение при пониженном (по сравнению с условиями реакции) давлении, отделение жидких продуктов от шлама (концентрат твердых), которое осуществляют любыми известными способами, например, центрифугированием, вакуумной дистилляцией и т.д., разделение жидких и парообразных продуктов реакции и т.д.

В качестве сапропелитов могут быть использованы любые сапропелиты такого рода - сланцы, сернистые сланцы, сапромекситы и т.п. и продукты их обогащения.

В качестве остаточного нефтяного сырья может быть использовано любое сырье такого рода - мазут, гудрон, тяжелые нефти (мальты) и т.д.

В качестве жидкой ароматизированной добавки применяют предварительно гидрированную фракцию с т. кип. 300 - 400oC, полученную при термо- и гидрокрекинге тяжелых нефтяных остатков. В своем составе она содержит значительное количество гидропроизводных полициклических ароматических соединений. Основные соединения представлены группой 2 - 4-кольчатых гидроароматических углеводородов (ди-, тетра- и гексапроизводные алкилированных нафталина, антрацена, фенантрена, бензантрацена, пирена, флуорантена, хризена). Указанная фракция является эффективным донором водорода при термо- и гидрокрекинге остаточного нефтяного сырья. Жидкая ароматизированная добавка вводится в количестве 1 - 5% от массы остаточного нефтяного сырья.

В принципе, в качестве ароматизированных добавок в настоящем способе могут применяться и жидкие продукты, содержащие тетралин и его алкилпроизводные. Введение стадии гомогенизации в настоящем изобретении позволяет повысить выход топливных дистиллятов и с использованием тетралина. Однако, как отмечалось выше, использование тетралина существенно удорожает конечный продукт.

В настоящем изобретении можно применять также в качестве жидких ароматизированных добавок жидкие продукты газификации сапропелита - т.н. сланцевую смолу или ее фракцию с т.кип. 220 - 340oC. Использование сланцевой смолы, а также ее фракции с т.кип. 220 - 340oC при получении топливных дистиллятов известно (2). Однако сланцевая смола или фракция с т.кип. 220 - 340oC этой смолы в промышленности вырабатывается путем газификации сланца. Этот процесс является технически несовершенным - громоздким и экологически вредным, так как сопровождается образованием большого количества неиспользуемого полукокса, содержащего в своем составе токсические компоненты, а также фусов-смеси жидких, в основном высококипящих продуктов газификации сланца, содержащих токсичные фенолы. В частности, исключению из технологического процесса получения топливных дистиллятов сланцевой смолы или ее фракции с т. кип. 220 - 340oC путем замены на тетралин и его алкилпроизводные посвящены изобретения (4), (5), являющиеся ближайшими аналогами настоящего изобретения.

Целевыми топливными дистиллятами, получаемыми при разделении продуктов термического крекинга и гидрокрекинга в соответствии с изобретением, являются обычные широкие топливные фракции: бензиновая, выкипающая в пределах 45 - 180oC, дизельная, выкипающая в пределах 180 - 360oC, газойлевая, выкипающая в пределах 360 - 520oC, свойства и пути использования которых общеизвестны специалистам в области переработки нефти. Получаемые топливные дистилляты могут быть переработаны в компоненты товарных топлив или в товарные топлива обычными методами нефтепереработки, которые освоены промышленностью. Например, бензиновая фракция может быть подвергнута гидроочистке с получением компонента бензина с октановым числом 82 - 93 по исследовательскому методу. Дизельная фракция после гидроочистки может быть применена в качестве товарного дизельного топлива с цетановым числом 48.

Подобные топливные фракции являются основными продуктами при осуществлении процесса в соответствии с изобретением. Они легко могут быть переработаны в товарные топлива, т.е. изобретение позволяет получить результат, который не вытекает с очевидностью из известного уровня техники.

Преимущества изобретения проиллюстрированы следующими примерами.

В качестве остаточного нефтяного сырья в приведенных примерах используют гудрон смеси западно-сибирских нефтей, который имеет следующую характеристику: плотность - 948 кг/м3, элементный состав, мас.%: C 85,6; H 10,72; S 2,06; N 0,3 (кислород и примеси по разности - до 100,0), вязкость 17,0 с ст, коксуемость 11,0 мас.%, асфальтены 13,6 мас.%, выкипает до 250oC 18,4 мас.%, содержит ванадия 180 г/т, никеля 90 г/т.

В качестве сапропелита используют рядовой прибалтийский сланец, имеющий следующую характеристику мас.%: Ad - 47,83, COd 2 мин - 8,32, Cdaf - 80,40; Hdaf - 9,43; Ndaf - 0,25; Sd t - 0,91; Wd - 0,3; рядовой сернистый сланец, имеющий следующую характеристику, мас.% Ad - 44,25, COd 2 мин - 8,32, Cdaf - 73,54; Hdaf - 9,43; Ndaf - 1,41; Sd t - 5,10; Wd - 4,0; сапромиксит кузбасский, имеющий следующую характеристику, мас.% Ad - 29,44, Cdaf - 77,06; Hdaf - 8,19; Ndaf - 0,85; Sd t - 0,56; Wd - 2,99.

В качестве жидкой ароматизированной добавки используют фракцию с т.кип. 300 - 400oC, имеющую следующую характеристику: показатель преломления 1,5003, плотность - 8900 кг/м3, элементный состав, мас.%: C 86,70; H 17,80; S 0,04; N 0,02, содержание ароматических углеводородов 35,6 мас.%. Эта фракция получена гидрированием дизельной фракции продуктов термо- и гидрокрекинга.

В примерах для подтверждения достижения технического результата показано также применение следующих жидких ароматизированных добавок: - смола газификации сернистого сланца, имеющая следующую характеристику: плотность - 1033 кг/м3, показатель преломления 1,5720, молекулярная масса 299, содержание асфальтенов 5,0 мас. %, элементный состав, мас.%: C 79,44; H 9,20; S 5,44; N 1,46 (кислород и примеси по разности - до 100), выкипает в пределах 200 - 340oC - 71,0 мас.%; фракция 220 - 340oC смолы газификации прибалтийского сланца, имеющая следующую характеристику: элементный состав, мас.%: C 82,80; H 9,40; N 0,64; S 0,5 (кислород по разности до 100); плотность 992 кг/м3, содержание фенолов - 31 об.%; тетралин, имеющий следующую характеристику: плотность 9706 кг/м3, показатель преломления 1,5412, состав, мас.%: цис- и трансдекалины 4,7, тетралин 92,1, нафталин 3,2; тетралин-метилтетралиновая фракция, имеющая следующую характеристику: показатель преломления 1,5407, состав, мас.%: декалин и метилдекалины 1,0, тетралин 79,0 метилтетралины 1,2; - рисайкл с Tкип > 520oC имеет следующую характеристику: плотность 1000 кг/м3, коксуемость 8,4 мас.%, содержание асфальтенов 6,3 мас.%, элементный состав, мас.%: C 88,08; H 9,50; S 1,80; N 0,62, содержание ванадия 300 г/т, никеля 137 г/т.

Процесс термокрекинга или гидрокрекинга остаточного нефтяного сырья проводят или во вращающемся автоклаве (0,5 - 2 л) или на проточной установке с объемом реактора 6 л. Условия термокрекинга: температура 425 - 430oC, давление (азота, собственных углеводородных газов, водородсодержащего газа) 3 - 4 МПа, объемная скорость 1,0 - 2,0 ч-1, циркуляция газа 600 - 800 л на 1 л сырья). Условия гидрокрекинга: температура 425 - 430oC, давление водорода или водородсодержащего газа 6,0 - 10 МПа, объемная скорость 1,0 - 2,0 ч-1, циркуляция водородсодержащего газа 1000 - 1500 л на 1 л сырья.

Процесс осуществляют в течении 20 - 90 мин. Время нагрева автоклава до рабочей температуры составляет 40 мин.

Количество жидкой ароматизированной добавки составляет 1 - 5%, количество сапропелита 1 - 10% от массы остаточного нефтяного сырья.

После окончания автоклав охлаждают, сбрасывают давление, отбирают газ, выгружают жидкие продукты, отделяют твердые компоненты. Жидкие продукты процесса дистиллируют на фракции с т.кип. до 180oC, 180 - 360oC, 360 - 520oC и остаток выше 520oC. На проточной установке с объемом реактора 6 л процесс проводят при 390 - 440oC, давлении при термокрекинге 4 МПа, при гидрокрекинге 10 МПа и объемной скорости 1,0 - 3,0 ч-1.

Сланцевонефтяную смесь для процессов термокрекинга или гидрокрекинга готовят путем последовательного смешения остаточного нефтяного сырья, в частности, гудрона, фракции гидрированных продуктов термокрекинга с т.кип. 300 - 400oC и рядового прибалтийского сланца. Смешение ведут в обогреваемой мешалке при 75oC в течение 1 ч.

Полученную смесь подвергают двукратной или трехкратной гомогенизации при температуре в диспергирующем устройстве на первой стадии 85 - 95oC, II стадии - 95 - 105oC, III стадии - 105 - 135oC.

При этом получают смесь, не расслаивающуюся в течение длительного времени.

Пример 1. Исходную смесь готовят смешением гудрона 300 г, рядового прибалтийского сланца 6 г и фракции гидрированных продуктов термокрекинга с т. кип. 300 - 400oC 9 г. Смешение ведут в обогреваемой мешалке при 75oC в течение 60 мин. Затем без гомогенизации смесь подвергают термокрекингу.

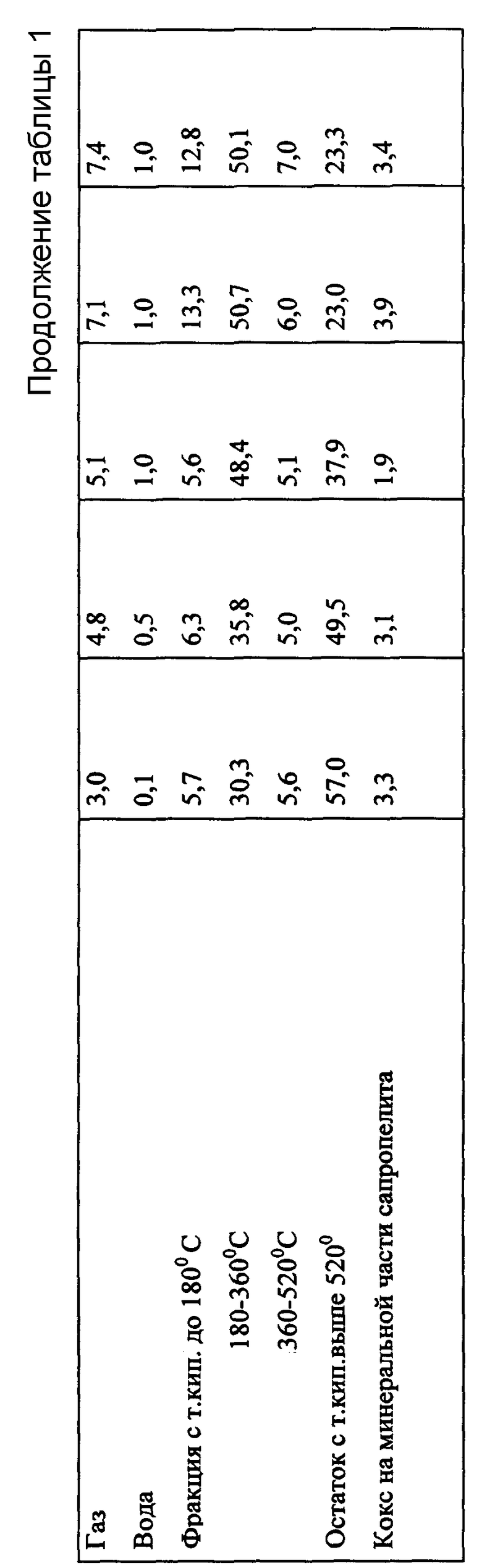

Термокрекинг ведут под давлением 4 МПа, температуре 425 - 430oC в течение 30 мин. Полученные жидкие продукты подвергают фильтрованию для отделения твердых компонентов. Жидкие продукты дистиллируют на фракции с т.кип. до 180oC (бензиновая), 180 - 360oC (дизельная), 360 - 520oC (газойлевая) и остаток с т.кип. выше 520oC. Показатели процесса приведены в таблице 1.

Пример 2. Сырье и условия процесса аналогичны примеру 1, за исключением того, что сырье подвергалось гомогенизации на 1 стадии при 85 - 95oC. Показатели процесса приведены в табл. 1.

Пример 2. Сырье и условия процесса аналогичны примеру 1, за исключением того, что сырье подвергалось двукратной гомогенизации на I стадии при 85 - 95oC и на II стадии при 95 - 105oC. Показатели процесса приведены в табл. 1.

Пример 4. Сырье и условия процесса аналогичны примеру 1, за исключением того, что сырье подвергалось трехкратной гомогенизации на I стадии при 85 - 95oC, на II стадии при 95 - 105oC и на III стадии при 105 - 135oC. Показатели процесса приведены в табл. 1.

Пример 5. Сырье и условия процесса аналогичны примеру 4, за исключением того, что сырье подвергалось дополнительной гомогенизации в IV стадии при 105 - 135oC.

Пример 6. Исходное сырье готовят смешением гудрона 300 г, рядового прибалтийского сланца 6 г и сланцевой смолы 9 г. Смешение ведут в обогреваемой мешалке при 75oC в течение 60 мин. Затем смесь подергают трехкратной гомогенизации в диспергаторе при температуре на I стадии 85 - 95oC, на II стадии при 95 - 105oC и на III стадии при 105 - 135oC.

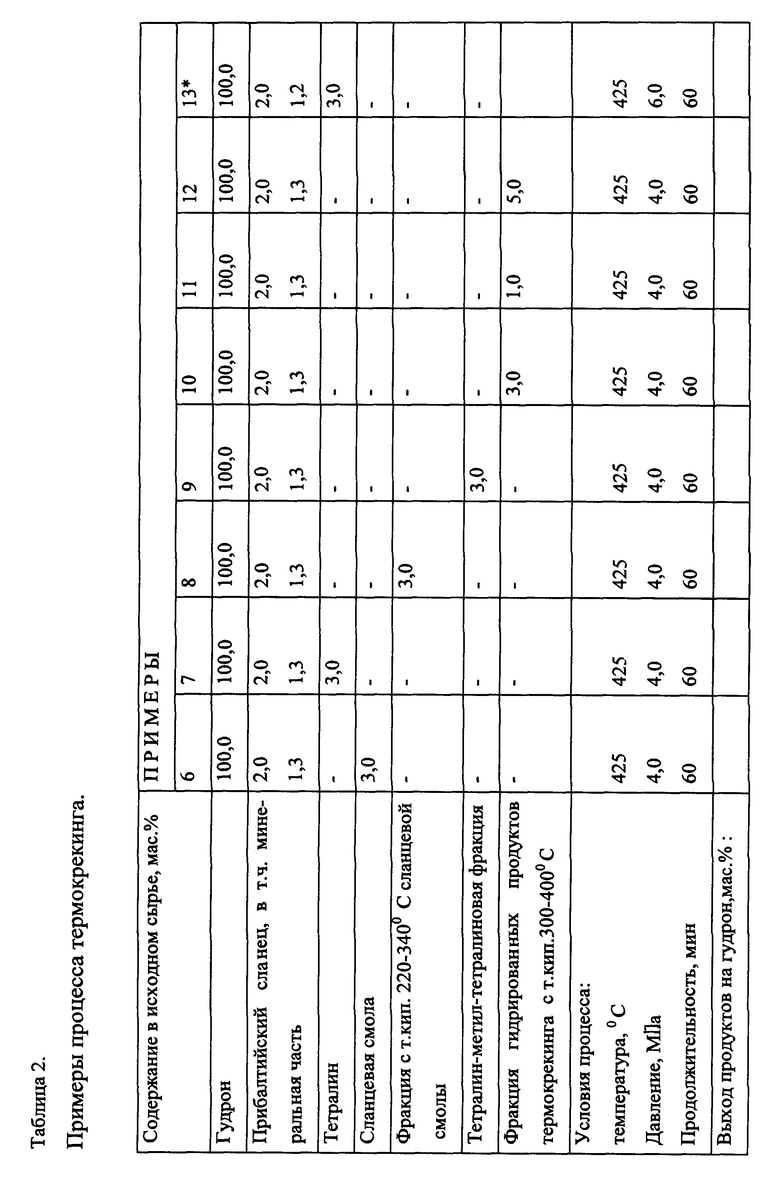

Термокрекинг ведут под давлением 4 МПа, температуре 425 - 430oC в течение 30 мин. Полученные жидкие продукты подвергают фильтрованию для отделения твердых компонентов. Жидкие продукты дистиллируют на фракции с т.кип. до 180oC (бензиновая), 180 - 360oC (дизельная), 360 - 520oC (газойлевая) и остаток с т.кип. выше 520oC. Показатели процесса приведены в таблице 2.

Получаемые продукты имеют следующую характеристику: бензиновая фракция с т. кип. до 180oC: показатель преломления 1,4309, элементный состав, мас.%: C 84,53; H 13,75; S 0,66; N 0,66; дизельная фракция с т.кип. 180 - 360oC: показатель преломления 1,4813; элементный состав, мас.%: C 85,89; H 12,26; S 1,29, N 0,06 газойлевая фракция с т.кип. 360 - 520oC: показатель преломления 1,5211, элементный состав, мас.%: C 86,60; H 11,24; S 1,95; N 0,21; остаток с т.кип. выше 520oC: плотность 1011 кг/м3, элементный состав, мас%: C 88,18; H 9,48; S 1,70; N 0,64.

Пример 7. Сырье и условия процесса аналогичны примеру 6, за исключением использования тетралина. Результаты процесса приведены в табл. 2.

Пример 8. Сырье и условия процесса аналогичны примеру 6, за исключением использования фракции с т.кип. 220 - 340oC сланцевой смолы. Результаты процесса приведены в табл. 2.

Пример 9. Сырье и условия процесса аналогичны примеру 6, за исключением использования тетралин-метилтетралиновой фракции. Результаты процесса приведены в табл. 2.

Пример 10. Сырье и условия процесса аналогичны примеру 6, за исключением использования фракции гидрированных продуктов, термокрекинга с т.кип. 300 - 400oC. Содержание фракции в исходной смеси - 3,0 мас.%. Результаты процесса приведены в табл. 2.

Пример 11. Сырье и условия процесса аналогичны примеру 10, за исключением количества фракции - 1 мас.%. Результаты процесса приведены в табл. 2.

Пример 12. Сырье и условия процесса аналогичны примеру 10, за исключением количества фракции - 5 мас.%. Результаты процесса приведены в табл. 2.

Пример 13. В соответствии со способом ближайшим аналогом по патенту RU 2076891, 1997, смешивают гудрон - 300 г, прибалтийский сланец 6,0 г, тетралин - 9,0 г. Проводят термокрекинг в следующих условиях: температура: 425oC, давление (МПа): 6,0; продолжительность: 60 мин. Получают следующий выход продуктов на гудрон, мас.%: газ - 3,7; вода - 0,1; фракция с т.кип. до 200oC - 6,8; фракция с т.кип. 200 - 370oC - 52,3; остаток с т.кип. свыше 370oC - 39,4; "кокс" на минеральной части сапропелита - 0,1. Общий выход продукта (двух фракций) - 59,1 мас.% на гудрон. В остатке получают компонент энергетического топлива или битума для дорожного строительства. Показатели процесса приведены в таблице 2.

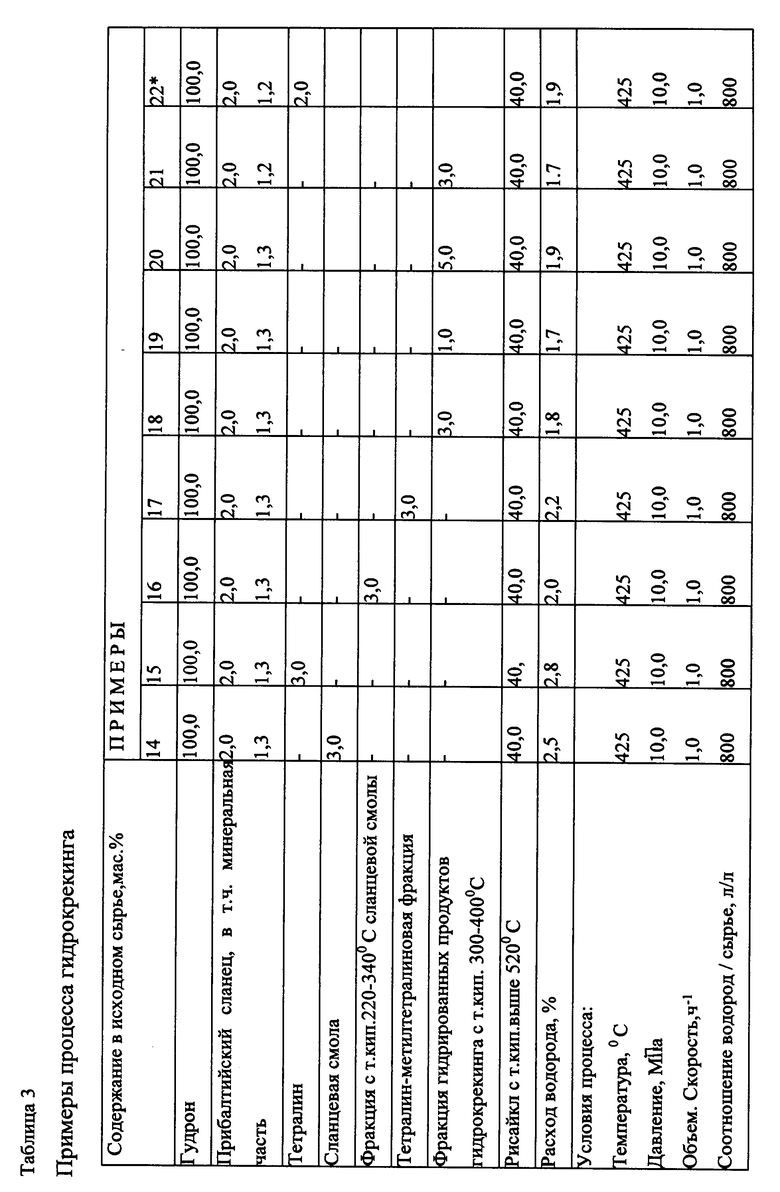

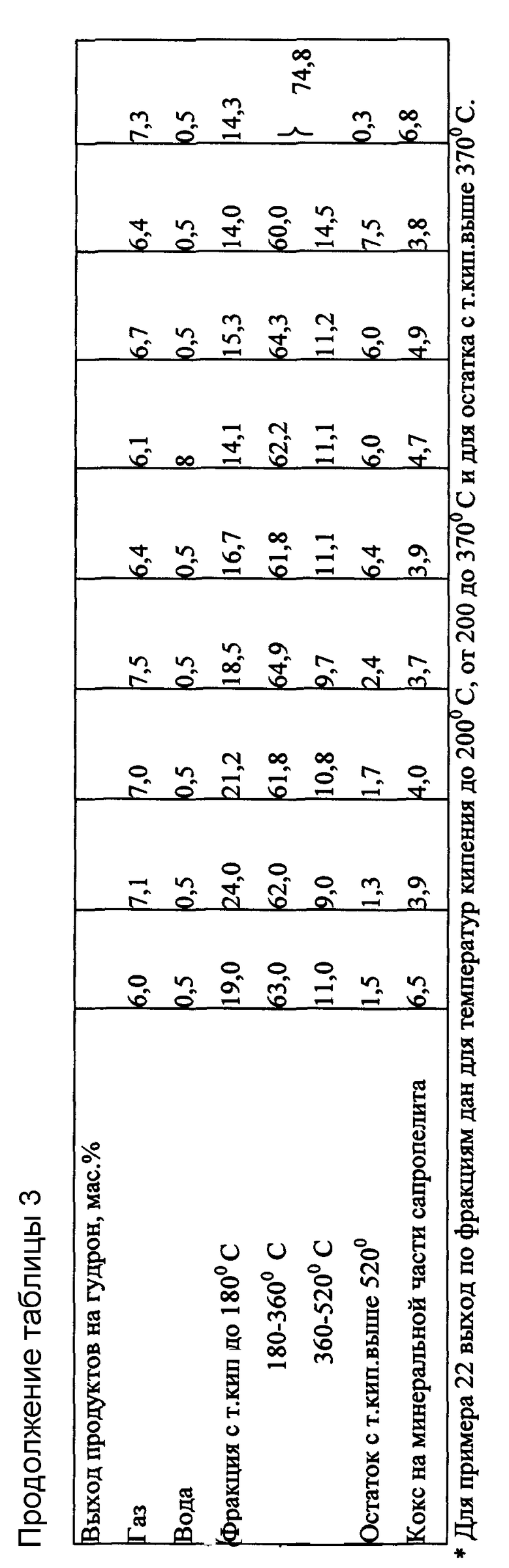

Пример 14. Исходное сырье готовят смешением гудрон - 100 г, рисайкла с т. кип. выше 520oC 40 г, рядового прибалтийского сланца 2,8 г и сланцевой смолы 4,2 г при 80 - 100oC. Смешение ведут в обогреваемой мешалке при 75oC в течение 60 мин. Затем смесь подвергают трехкратной гомогенизации в диспергаторе при температуре на I стадии 85 - 95oC, на II стадии при 95 - 105oC и на III стадии при 105 - 135oC. Гидрокрекинг гудрона в смеси со сланцем и сланцевой смолой ведут при 425oC, в течение 60 мин, под давлением водорода 10 МПа и соотношении водород : гудрон 800 - 1000 л/л. Полученные жидкие продукты подвергают фильтрованию для отделения твердых частиц. Жидкие продукты подвергают дистилляции с получением фракций с т.кип. до 180oC (бензиновая), 180 - 360oC (дизельная), 360 - 520oC (газойлевая) и остаток, выкипающий выше 520oC. Остаток с т.кип. выше 520oC возвращается на гидрокрекинг в смеси с исходным гудроном.

Полученные продукты имеют следующую характеристику. Фракция с т.кип. до 180oC: показатель преломления 1,4300, элементный состав, мас.%: C 85,20; H 13,90; S 0,70; N 0,07; Фракция с т.кип. 180 - 360oC: показатель преломления 1,4713; элементный состав, мас.%: C 86,00; H 12,35; S 1,25; N 0,07. Фракция с т.кип. 360 - 520oC: показатель преломления 1,5305; элементный состав, мас. %: C 85,95; H 11,13; S 1,86; N 0,31. Остаток с т.кип. выше 520oC: имеет плотность 1000 кг/м3, коксуемость 8,4%, содержит 6,3% асфальтенов, 300 г/т ванадия и 137 г/т никеля, элементный состав, мас%: C 88,08; H 9,50; S 1,80; N 0,62.

Пример 15. Сырье и условия процесса аналогичны примеру 14, за исключением использования тетралина. Показатели процесса приведены в табл. 3.

Пример 16. Сырье и условия процесса аналогичны примеру 14, за исключением использования фракции с т.кип. 220 - 340oC сланцевой смолы. Показатели процесса приведены в табл. 3.

Пример 17. Сырье и условия процесса аналогичны примеру 14, за исключением использования тетралин-метилтетралиновой фракции. Показатели процесса приведены в табл. 3.

Пример 18. Сырье и условия процесса аналогичны примеру 14, за исключением использования фракции гидрированных продуктов гидрокрекинга с т.кип. 300 - 400oC. Содержание фракции в исходной смеси 3,0 мас.%. Показатели процесса приведены в табл. 3.

Пример 19. Сырье и условия процесса аналогичны примеру 18, за исключением количества фракции 1,0 мас.%. Показатели процесса приведены в табл. 3.

Пример 20. Сырье и условия процесса аналогичны примеру 18, за исключением количества фракции 5,0 мас.%. Показатели процесса приведены в табл. 3.

Пример 21. Сырье и условия процесса аналогичны примеру 18, за исключением того, что исходная смесь подвергалась двукратной гомогенизации в диспергаторе при температуре на I стадии 85 - 95oC и на II стадии 95 - 105oC. Показатели процесса приведены в табл. 3.

Пример 22. В соответствии со способом ближайшим аналогом по патенту RU 2057786, 1996, смешивают (мас.%): гудрон - 100, прибалтийский сланец - 2,0, в т.ч. минеральная часть - 1,2; тетралин - 2,0; расход водорода 1,9. Проводят гидрокрекинг в следующих условиях: температура: 425oC, давление (МПа): 10; продолжительность: 60 мин. Получают следующий выход продуктов на гудрон, мас.%: газ - 7,3; вода - 0,5; фракция с т.кип. до 200oC - 14,3; фракция с т. кип. 200 - 370oC - 74,8; остаток с т.кип. свыше 370oC - 0,3; "кокс" на минеральной части сапропелита - 6,8. Общий выход продукта в виде фракции с т. кип. до 200oC; фракции с т.кип. 200 - 370oC и остатка с т.кип. выше 370oC составляет 89,1 мас.%.

Анализ данных, приведенных в табл. 1, показывает следующее. Проведение одной стадии гомогенизации исходной смеси перед термо- или гидрокрекингом увеличивает выход продуктов с 41,6 (в условиях примера 1) до 47,1 мас.% на гудрон (в условиях примера 2), а при двухстадийной обработке при температурах 85 - 95oC на первой стадии и 95 - 105oC на второй стадии до 59,1 (в условиях примера 3). Трехкратная обработка, включающая две предыдущие стадии и третью при температуре 105 - 135oC позволяет добиться общего выхода бензиновой фракции с т.кип. до 180oC, дизельной фракции с т.кип. 180 - 360oC и газойлевой фракции с т.кип. 360 - 520oC до 70,0 мас.% на гудрон. По сравнению со способом ближайшим аналогом, использующим тетралин в количестве 3 мас. % на гудрон и аналогичные условия процесса (пример 13) выход продуктов увеличен на 10,9 мас.% на гудрон (выход в примере 13 равен 59,1 мас.%).

Таким образом, сравнение данных по термокрекингу по примерам 3, 4 и 13 показывает достижение технического результата настоящего изобретения за счет применения двукратной и трехкратной гомогенизации исходной сланцевонефтяной смеси и использования в качестве жидкой ароматизированной добавки фракции гидрированных продуктов термокрекинга с т.кип. 300 - 400oC с массовым содержанием 3%. Однократная гомогенизация при температурах 85 - 95oC не обеспечивает достижение технического результата.

Дополнительная, четвертая стадия гомогенизации нефтесланцевой смеси, проведенная при температуре 105 - 135oC (пример 5) не дает прироста общего выхода продуктов. В условиях примера 5 выход составляет 69,9 мас.% на гудрон, т.е. практически равен выходу в условиях примера 4. Таким образом увеличение стадий гомогенизации свыше 3-х является нецелесообразным, т.к. не приводит к заметному увеличению выхода продуктов, но повышает энергозатраты и, соответственно, стоимость конечного продукта.

Пример 6 иллюстрирует применение в термокрекинге в качестве жидкой ароматизированной добавки сланцевой смолы. Исходная смесь подвергнута трехстадийной гомогенизации. Общий выход трех фракций составляет 70 мас.% на гудрон.

В примере 7 в качестве жидкой добавки использован тетралин. Исходная смесь подвергнута трехстадийной гомогенизации. Общий выход продукта составляет 72,5 мас.% на гудрон. В аналогичных условиях по примеру 13, за исключением стадии гомогенизации выход продукта составляет 59,1 мас.% на гудрон. Данный пример иллюстрирует высокую эффективность трехкратной гомогенизации для повышения общего выхода продута.

Пример 8 демонстрирует эффективность метода при использовании в качестве жидкой ароматизированной добавки фракции с т.кип. 220 - 340oC сланцевой смолы. Общий выход продуктов составляет 64,5 мас.% на гудрон.

Пример 9 иллюстрирует применение в качестве жидкой ароматизированной добавки тетралин-метил-тетралиновой фракции. Общий выход продуктов 60,0 мас. % на гудрон. Данные примеры, в которых сланцевонефтяная смесь подвергалась трехстадийной гомогенизации, показывают превышение общего выхода продуктов, по сравнению со способом - ближайшим аналогом, использующим тетралин и не предусматривающим гомогенизации исходной сланцевой смеси в диспергаторе.

Примеры 10, 11 и 12 иллюстрируют настоящее изобретение, в котором в качестве жидкой ароматизированной добавки используют фракцию гидрированных продуктов термокрекинга с т.кип. 300 - 400oC Содержание данной добавки в данных примерах составляет соответственно 3,0; 1,0 и 5,0 мас.% на гудрон. Общий выход фракций с т.кип. до 180oC, 180 - 360oC и 360 - 520oC имеет максимум в размере 67 мас. % на гудрон для примера 10. При содержании добавки в количестве 5,0 мас.% выход продуктов также ниже чем при 3,0 мас.% и составляет 65,7 мас.% на гудрон. При уменьшении содержания фракции гидрированных продуктов термокрекинга с т.кип. 300 - 400oC менее 1,0 мас.% не обеспечивается достижение технического результата изобретения из-за снижения выхода продукта. Превышение 5-ти процентного верхнего предела содержания фракции 300 - 400oC не приводит к увеличению выхода продукта, способствуя лишь удорожанию конечного продукта процесса из-за непроизводительного расхода дизельной фракции.

Таким образом вводить фракцию гидрированных продуктов термокрекинга с т. кип. 300 - 400oC в остаточное нефтяное сырье следует в количестве 1,0 - 5,0 мас.% по отношению к сырью.

Пример 14 иллюстрирует применение в настоящем изобретении при проведении гидрокрекинга жидкой ароматизированной добавки в виде сланцевой смолы. Сланцевонефтяная смесь подвергнута трехстадийной гомогенизации в диспергаторе. Выход трех фракций в условиях примера 14 составляет 93,0 мас.% на гудрон.

Пример 15 демонстрирует показатели процесса при использовании в качестве жидкой ароматизированной добавки тетралина. Выход продукта в условиях примера 15 составляет 95,0 мас.% на гудрон, при расходе водорода 2,5 мас.% к гудрону.

Пример 16 показывает использование в качестве жидкой добавки фракции с т. кип. 220 - 340oC сланцевой смолы. Выход продукта в условиях примера 16 составляет 93,8 мас.% к гудрону.

Пример 17 иллюстрирует применение в процессе тетралин-метилтетралиновой фракции в качестве жидкой ароматизированной добавки. Выход продукта в условиях примера составляет 93,1 мас.% на гудрон при расходе водорода 2,2 мас. % на гудрон.

Примеры 18, 19 и 20 демонстрируют эффективность настоящего изобретения, в котором в качестве жидкой ароматизированной добавки используется фракция гидрированных продуктов гидрокрекинга с т. кип. 300 - 400oC. Содержание указанной фракции в примере 18 составляет 3,0%, в примере 19 - 1,0%, в примере 20 - 5,0 мас.% на гудрон. Выход трех фракций в условиях примера 18 составляет 89,6 мас.% на гудрон при расходе водорода 1,8 мас.% на гудрон.

Снижение содержания фракции до 1,0 мас.% в условиях примера 19 приводит к снижению выхода продукта до 87,4 мас.% к гудрону.

Повышение содержания фракции до 5,0 мас. % в условиях примера 20 не приводит к существенному увеличению выхода (выход в условиях примера 20 равен 90,8 мас. % на гудрон) и способствует лишь удорожанию конечного продукта из-за непроизводительности расхода дизельной фракции. Таким образом количество вводимой фракции гидрированных продуктов гидрокрекинга с т.кип. 300 - 400oC должно составлять от 1,0 до 5,0 мас.%. Выход трех фракций в условиях примера 21 при двукратной гомогенизации составляет 88,5 мас.% на гудрон. Общий выход процесса, включая остаток с т.кип. выше 520oC составляет 96,0 мас. % на гудрон. Суммарный выход продукта в условиях примера 22, включая бензиновую фракцию с т.кип. до 200oC, фракцию с т.кип. от 200 до 370oC и остаток с т.кип. выше 370oC составляет 89,1 мас.% на гудрон.

Из сравнения результатов процесса по настоящему изобретению по примерам 18, 19, 20, 21 и примеру 22, характеризующему способ - ближайший аналог, использующий тетралин, следует, что благодаря гомогенизации в диспергаторе и использованию в качестве жидкой ароматизированной добавки фракции гидрированных продуктов гидрокрекинга удается заменить в процессе производства топливных дистиллятов дорогостоящий тетралин при практическом сохранении выхода продукта на уровне 90,0 мас.% по отношению к гудрону. Трехкратная гомогенизация дает заметное повышение общего выхода продукта по сравнению с прототипом. Таким образом, настоящее изобретение обеспечивает достижение технического результата, который не вытекает очевидным образом из уровня техники.

Наиболее успешно изобретение может быть использовано в нефтепереработке при получении топливных дистиллятов, являющихся сырьем для производства моторных топлив и топлив для реактивных двигателей.

Источники информации

Патент США N 4544479, 1985.

Патент РФ N 2009166, 1994.

Эдвард Дж. Худэ, Грэгори Дж. Томпсон, Роберт Ф. Дэни, Аурабон-процесс; А.Вэлнаблетеол для тяжелой перегонки нефти. Представлено на конференции Аости в Эдмонтоне, Алберта, Канада. 6 - 7 июня 1985 г.

Патент РФ N 2057786, 1996.

Патент РФ N 2076891, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2261265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2198199C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2005 |

|

RU2292378C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ И КОТЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2297439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 1992 |

|

RU2024578C1 |

Изобретение относится к производству нефтяных топлив и может быть использовано в нефтеперерабатывающей промышленности. Способ получения топливных дистиллятов, являющихся сырьем для производства моторных топлив и топлив для реактивных двигателей, заключается в том, что остаточное нефтяное сырье (мазут, гудрон) смешивают с сапропелитом и фракцией гидрированных продуктов термокрекинга, или гидрокрекинга с т.кип. 300-400oС в количестве 1-5% от массы остаточного нефтяного сырья, затем смесь подвергают по крайней мере двукратной гомогенизации в диспергаторе при 85-105oС после чего проводят термо- или гидрокрекинг. Из продуктов термо- или гидрокрекинга выделяют топливные дистилляты (бензин, дизтопливо, газойль). Техническим результатом изобретения является исключение применения тетралина или его алкилпроизводных при реализации способа при сохранении и повышении выхода топливных дистиллятов. 2 з.п.ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| US 4035281 A, 12.07.77 | |||

| Способ получения жидкого топлива | 1975 |

|

SU520924A3 |

Авторы

Даты

1999-03-27—Публикация

1998-05-22—Подача