Область техники

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам переработки тяжелых нефтяных остатков в топливные дистилляты, путем термического гидрокрекинга с использованием донорно-сольвентных процессов.

Уровень техники

Необходимость переработки тяжелого нефтяного сырья в ценные продукты, а также изменение спецификаций на нефтяные топлива заставляют специалистов нефтепереработки продолжать поиски и создавать новые эффективные технологии по переработке тяжелых нефтяных остатков. Учитывая сверхконкуренцию, нефтепереработчики должны подходить к выбору наиболее разработанных, экономически выгодных, экологически чистых технологий по переработки тяжелого углеводородного сырья.

Один из наиболее перспективных современных путей решения этой проблемы заключается в совместном крекинге под давлением водорода смеси остаточного нефтяного сырья, горючего сланца и жидкой ароматизированной добавки, которые берут в количестве 1-10% от массы нефтяного остатка (патенты РФ №2009166, 1994 г., №2057786, 1996 г., №2128207, 1999 г.).

В этих способах указанную смесь подвергают термическому гидрокрекингу с получением топливных дистиллятов. Наиболее близким к изобретению является способ получения топливных дистиллятов из остаточного нефтяного сырья (мазута или гудрона), включающий смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой 200-400°С, проведение термоконверсии под давлением 2,5-5,0 МПа и температуре 410-450°С полученной смеси с последующим выделением целевых продуктов (патент РФ №2198199, 2003 г.).

В известном способе термоконверсии подвергают смесь, содержащую тяжелое нефтяное сырье (мазут, гудрон, тяжелые высоковязкие нефти) и жидкую ароматизированную добавку 200-400°С в количестве 0,5-6,0 мас.% при повышенной температуре и давлении с последующим выделением топливных дистиллятов. Выход бензиновых и дизельных фракций составляет 27-44 мас.% на сырье.

Данное решение не свободно от недостатков. Применяемое в качестве жидкой ароматизированной добавки сланцевое масло с пределами выкипания 200-400°С в своем составе содержит значительное (до 6-8 мас.%) количество кислородосодержащих соединений и азотистых оснований (2-4 мас.%). Их присутствие отрицательно сказывается на качестве полупродуктов (бензиновые и дизельные фракции) и в конечном счете на качестве товарных бензина и дизельного топлива, получаемых после их облагораживания.

К недостаткам указанного способа можно отнести также относительно невысокий выход целевых фракций 27-44 мас.% в расчете на сырье и значительное коксообразование (1-2,5 мас.%) в процессе термоконверсии. Кроме того, непревращенный остаток с т.кип. >360°С не представляется возможным использовать в качестве рисайкла из-за постоянного накопления в нем от цикла к циклу асфальтенов и смол.

Раскрытие изобретения

Задачей настоящего изобретения является повышение эффективности способа переработки тяжелых нефтяных остатков, включая повышение качества и снижение стоимости конечного продукта.

Техническим результатом изобретения является полная или частичная замена дорогостоящей жидкой ароматизированной добавки (фракция 200-400°С сланцевого масла) на более дешевую ароматизированную добавку при сохранении выхода готовой продукции.

Указанный технический результат достигается тем, что в способе получения топливных дистиллятов, включающем смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой, проведение термического гидрокрекинга полученной смеси с последующим выделением целевых продуктов, смесь подвергают акустическому воздействию с частотой колебаний 0,5-50 кГц, интенсивностью не менее 0,2 Вт/см2 и установленной мощностью не менее 5 кВт, а в качестве жидкой ароматизированной добавки используют фракцию сланцевого масла с пределами выкипания 250-450°С и содержащую не менее 10,5 мас.% атомарного водорода, причем жидкую ароматизированную добавку берут в количестве 1-10 мас.% в расчете на сырье.

По другому варианту технический результат достигается тем, что в способе получения топливных дистиллятов, включающем смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой, проведение термического гидрокрекинга полученной смеси с последующим выделением целевых продуктов, смесь подвергают акустическому воздействию с частотой колебаний 0,5-50 кГц, интенсивностью не менее 0,2 Вт/см2 и установленной мощностью не менее 5 кВт, а в качестве жидкой ароматизированной добавки используют гидроочищенную фракцию с пределами выкипания 360-400°С, причем жидкую ароматизированную добавку берут в количестве 1-10 мас.% в расчете на сырье.

По другому варианту технический результат достигается тем, что в способе получения топливных дистиллятов, включающем смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой, проведение термического гидрокрекинга полученной смеси с последующим выделением целевых продуктов, смесь подвергают акустическому воздействию с частотой колебаний 0,5-50 кГц, интенсивностью не менее 0,2 Вт/см2 и установленной мощностью не менее 5 кВт, а в качестве жидкой ароматизированной добавки используют состав, включающий гидроочищенную фракцию с пределами выкипания 360-400°С, 1-6 мас.% и молибденовый катализатор - 0,01-0,05 мас.% в расчете на сырье.

По другому варианту в способе получения топливных дистиллятов, включающем смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой, проведение термического гидрокрекинга полученной смеси с последующим выделением целевых продуктов, смесь подвергают акустическому воздействию с частотой колебаний 0,5-50 кГц, интенсивностью не менее 0,2 Вт/см2 и установленной мощностью не менее 5 кВт, а в качестве жидкой ароматизированной добавки используют состав, включающий гидроочищенную фракцию с пределами выкипания 360-400°С и фракцию сланцевого масла среднего с пределами выкипания 250-450°С в соотношении 1:0,6-1,5.

Кроме того, по всем вариантам процесс термического гидрокрекинга проводят под давлением водорода 5,0-15,0 МПа при температуре 360-450°С и объемной скорости подачи сырья 0,5-5,0 час-1, а акустическое воздействие осуществляют при температуре смеси 60-100°С.

Отличительная особенность настоящего изобретения заключается в том, что проводят активацию смеси, например, в установке активации процессов путем акустического воздействия. Процессы гомогенизации и активации протекают в установке активации процессов под давлением 0,5-1,0 МПа, при температуре 80-100°С, со скоростью 5-10 м/сек, частотой колебаний 0,5-50 кГц, интенсивностью не менее 0,2 Вт/см2 и установленной мощностью не менее 5 кВт.

В процессе активации двух- или трехкомпонентной смеси и ее обработке путем акустического воздействия под давлением 0,5 МПа, при температуре 80-100°С, со скоростью 5-10 м/сек, частотой генерируемых колебаний 0,5-50 кГц, интенсивностью не менее 0,2 Вт/см2 и установленной мощностью не менее 5 кВт происходят эффективное смешение и активация смеси. При этом, как показали исследования, в таких условиях происходит деструкция крупных молекул сырья (например, гудрона) с образованием до 10-15 мас.% низкомолекулярных продуктов (бензиновых и дизельных фракций).

Это обстоятельство имеет важное значение для создания условий оптимального взаимодействия молекул жидкой ароматизированной добавки с молекулами гудрона. Сырье, подвергнутое такому акустическому воздействию, даст возможность проводить его термический гидрокрекинг в более мягких условиях по сравнению с известными способами, а именно под давлением 5-15 МПа, при температуре в реакторе 390-450°С, объемной скорости 0,5-5,0 час-1.

Усилить гидрирующую способность и увеличить степень превращения сырья возможно путем добавления 0,01-0,05 мас.% в расчете на сырье молибденового катализатора (Патент SU №1822571, 1991 г.).

Молибденовый катализатор готовят в виде водного раствора парамолибдата аммония (NH4)2M0O4. Водный раствор парамолибдата аммония смешивают с жидкой ароматизированной добавкой и сырьем (мазут, гудрон) и подвергают активации в установке активации процессов. Каталитическая система в виде M0S2 формируется непосредственно в реакторе за счет присутствия в водородосодержащем газе сероводорода. Расчет проводят таким образом, чтобы содержание М0 соответсвовало 0,01-0,05 мас.% в расчете на сырье.

Одним из центральных вопросов переработки тяжелых нефтяных остатков является оптимизация реакций передачи водорода от жидкой ароматизированной добавки-донора к молекулам гудрона. Передача водорода от доноров к переносчикам-молекулам ароматических соединений протекает ступенчато по свободнорадикальному механизму и существенное значение имеет прочность связи водорода с атомами углерода молекулы донора.

С помощью технических жидких ароматизированных добавок обычно удается передать гудрону под давлением до 10 МПа не более 1,9% водорода, а для глубокого превращения гудрона (до 90% и более) необходимо присоединить до 2,8% водорода, что возможно осуществить введением его из газовой фазы.

Известно, что в качестве жидких ароматизированных добавок-доноров водорода могут применяться гидроочищенные фракции с пределами выкипания 200-350°С, 370-450°С, 200-520°С газойля каталитического крекинга, суммарное сланцевое масло, фракции с пределами выкипания 200-320°С, 200-400°С сланцевого масла.

Способ по настоящему изобретению осуществляют с использованием новых жидких ароматизированных добавок:

1. масло сланцевое с пределами выкипания 250-450°С;

2. гидроочищенная фракция с пределами выкипания 360-400°С;

3. состав, включающий гидроочищенную фракцию 360-400°С и фракцию сланцевого масла 250-450°С в соотношении 1:0,6-1,5;

4. состав, включающий гидроочищенную фракцию 360-400°С и молибденовый катализатор (0,01-0,05 мас.% на сырье).

Отличительной особенностью перечисленных жидких ароматизированных добавок является то, что в своем составе они содержат повышенное количество атомарного водорода (не менее 10,5 мас.%) за счет присутствия в них значительного количества гидропроизводных полициклических ароматических углеводородов типа тетралина, алкилированных нафталина, антрацена, фенантрена, хризена и др.

Сланцевое масло с т.кип. 250-450°С или другой тип жидкой ароматизированной добавки смешивают с мазутом или гудроном при общем количестве жидкой добавки 1,0-10 мас.% от тяжелого нефтепродукта, подвергают термическому гидрокрекнгу в интервале температур 360-450°С, при давлении 5-15 МПа, объемной скорости подачи сырья 0,5-5,0 час-1.

Сланцевое масло получают известным способом - термической переработкой горючих сланцев с твердым теплоносителем (Новые технологии переработки высокосернистых сланцев. А.И.Блохин, М.И.Зарецкий и др. М., Изд-во "Светлый стан", 2001 г., стр.63). Сланцевое масло с т. кип. 250-450°С является эффективным донором водорода при термическом гидрокрекинге остаточного нефтяного сырья. Ароматизированная добавка-донор водорода должна легко отдавать в процессе термического гидрокрекинга атомарный водород и хорошо растворять асфальтены. Этому качеству, как отмечалось, отвечают дистиллятные фракции нафтено-ароматического характера. Выделяющийся при этом атомарный водород взаимодействует с ненасыщенными радикалами, образовавшимися в результате распада сырья, препятствуя протеканию реакций уплотнения и коксообразования.

Установлено, что требуемое количество ароматизированной добавки-донора водорода составляет 1-10% по массе в сырьевой смеси. Необходимым условием получения максимального количества топливных дистиллятов является содержание в жидкой ароматизированной добавке не менее 10,5 мас.% водорода. При снижении содержания водорода ниже 10,5 мас.% выход целевых продуктов снижается. Такую ароматизированную добавку-донор водорода добавляют в сырье в количестве 1-10 мас.%.

Применение таких ароматизированных добавок позволяет существенно сократить расход молекулярного водорода из газовой фазы в процессе термического гидрокрекинга. Как было установлено, расход водорода на реакции составил 0,7-0,9 мас.% в расчете на сырье. Снижение расхода водорода по сравнению с известными способами положительно сказывается на технико-экономических показателях способа по изобретению, в том числе ведет к удешевлению конечного продукта.

Кроме того, необходимым условием для получения максимального выхода целевых продуктов требуется предварительная обработка сырьевой смеси с применением акустического воздействия с частотой колебаний 0,5-50 кГц, интенсивностью не менее 0,2 Вт/см2, установленной мощностью не менее 5 кВт, давлением 0,5-1,0 МПа, при температуре 60-100°С.

Сопоставительный анализ способа по настоящему изобретению с прототипом показывает, что заявленный способ отличается использованием иного приема - смешения мазута или гудрона с новыми ароматизированными добавками и получением смеси с заданным комплексом свойств, возможного только с помощью осуществления способа по настоящему изобретению.

Таким образом, способ по настоящему изобретению соответствует критерию "новизна".

Сравнение заявленного способа с прототипом и другими техническими решениями в данной области техники позволило выявить в них признаки, отличающие заявленное решение от прототипа, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Целевыми товарными продуктами процесса термического гидрокрекинга в соответствии с изобретением являются:

- бензин (фр. Н.К. - 180°С) марки А-80;

- дизельное топливо (фр. 180-360°С) с цетановым числом 46-48;

- гидроочищенная фракция 360-400°С - жидкая ароматизированная добавка;

- фракция выше 400°С - применяется как котельное топливо или в качестве рисайкла для полного превращения его в бензин и дизельное топливо.

В соответствии с настоящим изобретением весь поток тяжелых углеводородов, кипящих выше 400°С (низ горячего сепаратора) возвращается в процесс в виде рисайкла, при этом к смеси свежего сырья и рисайкла добавляется ароматизированная добавка-активатор с меньшей полярностью так, чтобы в процессе гидропереработки поддержать высокий коэффициент соотношения ароматических соединений с более низкой полярностью к асфальтенам. Это позволяет достигнуть высокого уровня выхода продуктов без образования кокса.

Экспериментально установлено, что при обработке путем акустического воздействия с вышеприведенными параметрами различных жидкостей, в том числе двухфазных систем, достигаются следующие эффекты: резко улучшается тепло- и массообмен, происходит диспергирование многокомпонентных сред, в том числе несмешивающихся, в определенных режимах дегазация жидкостей.

Такой подход к переработке тяжелых нефтяных остатков ранее не применялся.

Перечень фигур чертежей

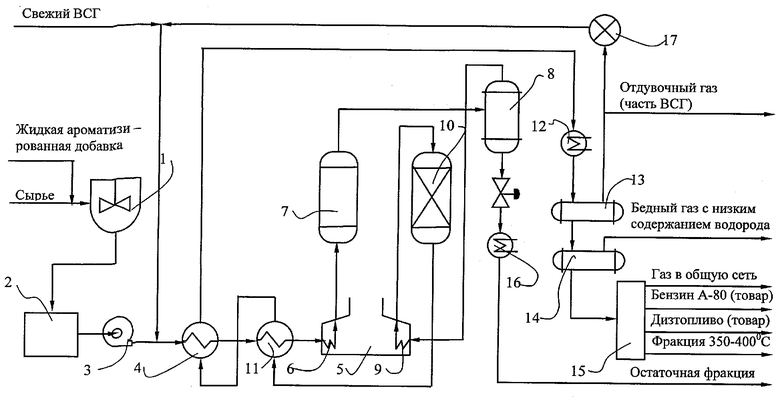

На чертеже приведена схема установки для реализации способа по настоящему изобретению.

Осуществление изобретения

Схема установки для осуществления предложенного способа приведена на чертеже. Приготовление сырья осуществляется следующим образом. В обогреваемое перемешивающее устройство (мешалку) 1, где поддерживается температура 90-100°С, или другое перемешивающее устройство подают жидкую ароматизированную добавку из резервуара (на схеме не показан) и сырье (мазут, гудрон). Сначала в перемешивающее устройство 1 подают сырье, затем жидкую ароматизированную добавку. В мешалке 1 происходит предварительное перемешивание 2-компонентной смеси. После мешалки смесь поступает в установку 2 активации процессов (УАП), где происходит дополнительное тщательное перемешивание смеси и ее активация за счет акустического воздействия, а затем сырьевым насосом 3 в теплообменник 4 и печь 5 нагрева сырья - секция 6. Из печи 5 частично превращенное сырье поступает в нижнюю часть пустотелого необогреваемого реактора 7 термического гидрокрекинга, где под давлением водорода 5-15 МПа, при температуре по высоте реактора 360-450°С и объемной скорости подачи сырья 0,5-5,0 час-1 происходят реакции гидрокрекинга сырья. Подача водородосодержащего газа составляет 1000-1200 нм3 на м3 сырья. После реактора 7 парогазовый поток направляется в горячий сепаратор 8, где поддерживается температура 260-300°С и давление 10 МПа.

В этих условиях сверху горячего сепаратора уходят в основном фракции, выкипающие до 360-400°С, снизу - выкипающие выше 400°С. Верхний поток горячего сепаратора с водородосодержащим газом (ВСГ), пройдя систему нагрева в секции 9 печи, направляются в реактор 10 гидроочистки, заполненного бифункциональным гетерогенным катализатором, где под давлением 8,0-9,0 МПа, при температуре 360-380°С протекают реакции удаления из сырья гетероатомных и непредельных соединений. Продукт после гидроочистки, пройдя теплообменники 11 и 4 и холодильник 12, поступает вначале в сепаратор 13 высокого давления, где происходит отделение ВСГ, затем в сепаратор 14 низкого давления. Часть ВСГ из сепаратора 14 направляется на циркуляционный компрессор 17, после которого смешивается со свежим ВСГ, а оставшаяся часть в виде отдувочного газа направляется на утилизацию. После сепаратора 14 низкого давления гидроочищенный гидрогенизат направляется на установку 15 фракционирования для получения товарных продуктов - бензина, дизтоплива и гидроочищенной жидкой ароматизированной добавки (фр. 360-400°С). Продукт из нижней части горячего сепаратора 8 охлаждается в холодильнике 16 и направляется в виде рисайкла или остаточной мазутной фракции в резервуарный парк.

В качестве установки 2 активации процессов можно использовать любое известное оборудование, обеспечивающее ультразвуковое воздействие на сырье с требуемыми характеристиками.

Однако наиболее предпочтительно применять устройство инжекторного типа (конфузорно-диффузорное), в котором поток жидкости двигается со скоростью 5-10 м/с. При подаче под давлением (P1) рабочей среды, например мазута, вследствие пережатия струи за выходной кромкой сопла устанавливается вакуум (РВ), равный давлению насыщения самой легкокипящей фракции при данной температуре. Поток среды вскипает и образует гомогенную двухфазную среду с диаметрами парогазовых пузырьков 0,1-4 мкм.

При истечении этой струи в камеру смешения вследствие увеличения площади поперечного сечения канала поток двухфазной среды вначале канала отрывается от стенок канала и возникает свободное течение со свободной внешней границей. Между стенками канала и границей струи устанавливается сложное интенсивное вихревое движение парогазожидкостной смеси. При этом в вихревой зоне происходят высокочастотные продольные пульсации давления до десятков тысяч атмосфер, которые дробят молекулы с большой молекулярной массой. При дальнейшем движении потока по каналу камеры смешения скорость его снижается, а давление возрастает. При достижении величины давления, большей, чем давления насыщения при данной температуре смеси, находящейся в двухфазном состоянии, происходит лавинообразная конденсация газов. При этом формируется спектр колебаний различной физической природы, в том числе ультразвуковых, электромагнитных, способствующих схлопыванию новых газовых пузырьков, которые, в свою очередь схлопываясь, рождают новые колебания, т.е. наблюдается лавинообразный процесс схлопывания газовых пузырей, что вызывает мощное ультразвуковое поле. Скачок конденсации сопровождается скачком давления и уплотнения. При этом очевидно, что энергия воздействия на поток жидкости (мазута, гудрона) является функцией параметров P1, РВ, Р2. Отсюда несложно определить габариты инжектора.

В таблице 1 приведен материальный баланс термического гидрокрекинга тяжелого нефтяного остатка, включая стадии термического гидрокрекинга сырья и гидроочистки фракции НК - 400°С.

Преимущества настоящего изобретения проиллюстрированы следующими примерами.

В качестве сырья используют нефтяные остатки, которые имеют следующую характеристику: плотность при 20°С 920-984 кг/м3, коксуемость 4,0-10,0 мас.%, содержание серы 1,0-1,5 мас.%, начало кипения 360-450°С, вязкость условная при 80°С 10-30 сек, температура застывания 21-38°С, групповой углеводородный состав (мас.%): парафины + нафтены 10-30; ароматические 58,1-62,3; смолы 11,3-22,4; асфальтены 4,9.

В качестве жидкого активатора используются:

1. Сланцевое масло, ГОСТ ЕЕ 10579981 - NJST6:2001 с пределами выкипания 250-450°С, имеющее следующую характеристику: плотность при 20°С 1035-1050 кг/м3, содержание серы 0,6-0,7 мас.%, содержание водорода 10,5-12 мас.%, содержание азота 1,4-1,5 мас.%, содержание твердых частиц 0,1-0,2 мас.%, вязкость при 80°С 20-26 сСТ, температура застывания +2°С, фракционный состав по Энглеру, °С: НК - 246; 10% выкипает при 268; 50% выкипает при 357; 90% выкипает при 446; КК-454.

2. Гидроочищенная фракция с пределами выкипания 360-400°С, которая характеризуется следующими показателями: плотность при 20°С 881,6 кг/м3, фракционный состав, °С: НК - 360; 10% выкипает при температуре - 375; 50% - 390; 90% - 400; КК - 410, температура застывания - минус 18°С, массовая доля серы - 0,12%, содержит 10,3 мас.% водорода.

Процесс термического гидрокрекинга тяжелых нефтяных остатков проводят на непрерывно действующей установке с объемом реактора 1,0; 6,0 и 10,0 л, на опытно-промышленной установке с объемом реактора 0,6 м3 или на промышленной установке с объемом реактора не менее 10 м3. Условия термического гидрокрекинга: температура реактора 360-450°С, температура на выходе из печи нагрева сырья 460-480°С, давление 5,0-15,0 МПа, объемная скорость 0,5-5,0 час-1, соотношение ВСГ: сырье - 1000-1100 нм3/м3. Условия гидроочистки фр. НК - 400°С: температура реактора 360-380°С, давление 6-8 МПа, объемная скорость 1,0-1,5 час-1, подача ВСГ 600-800 м3/м3 сырья.

Количество жидкой ароматизированной добавки составляет 1-10 мас.% в расчете на сырье, содержание водорода в ней 10,5-12 мас.%.

В процессе отбирают газ и гидрогенизат. Гидрогенизат дистиллируют на фракции НК - 180°С (бензин), 180-360°С (дизельное топливо), 360-400°С (жидкая ароматизированная добавка) и остаток с т. кип. выше 400°С.

Смесь для процесса термического гидрокрекинга готовят путем последовательного смешения тяжелого нефтяного остатка с жидкой ароматизированной добавкой. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре 80-100°С, активацию смеси - в установке активации процессов.

Пример 1. Исходную смесь готовят смешением тяжелого нефтяного остатка - 10 т и жидкой ароматизированной добавки - 0,1 т. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре 80-100°С. Затем смесь подвергают обработке и активации при температуре 100°С на установке активации процессов.

Термический гидрокрекинг ведут под давлением 5,0 МПа, температуре 360°С, объемной скорости 0,5 час-1, содержание жидкой ароматизированной добавки составляет 1,0 мас.% на сырье, содержание в ней водорода 10,0 мас.%. Смесь подвергают акустическому воздействию с частотой колебаний 0,5 кГц, интенсивностью 0,2 Вт/см2 и установленной мощностью 0,8 кВт. Условия гидроочистки фр. НК - 400°С: температура реактора 360-380°С, давление 6-8 МПа, объемная скорость 1,0-1,5 час -1, подача ВСГ 600-800 м3/м3 сырья. Гидрогенизат дистиллируют на фракции НК - 180°С (бензин), 180-360°С (дизельное топливо), 360-400°С (ароматизированная жидкая добавка), остаточная фракция >400°С (рисайкл или мазут). Показатели процесса приведены в таблице 2.

Пример 2. Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны примеру 1 за исключением того, что содержание фракции сланцевого масла среднего с пределами выкипания 250-450°С составляет 8,0 мас.% на сырье. Смесь подвергают акустическому воздействию с частотой колебаний 50 кГц, интенсивностью 10 Вт/см2 и установленной мощностью 15 кВт при температуре 100°С. Показатели процесса приведены в таблице 2.

Пример 3. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 1 за исключением того, что содержание фракции сланцевого масла с пределами выкипания 250-450°С составляет 3,0 мас.% на сырье. Смесь подвергают акустическому воздействию с частотой колебаний 40 кГц, интенсивностью 0,6 Вт/см2 и установленной мощностью 5,0 кВт при температуре 100°С. Показатели процесса приведены в таблице 2.

Пример 4. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 1 за исключением того, что содержание фракции сланцевого масла среднего с пределами выкипания 250-450°С составляет 6,0 мас.% на сырье. Смесь подвергают акустическому воздействию с частотой колебаний 24 кГц, интенсивностью 5,0 Вт/см2 и установленной мощностью 7,5 кВт при температуре 100°С. Показатели процесса приведены в таблице 2.

Пример 5. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 1 за исключением того, что содержание фракции сланцевого масла среднего с пределами выкипания 250-450°С составляет 4,0 мас.% на сырье. Смесь подвергают акустическому воздействию с частотой колебаний 18 кГц, интенсивностью 2 Вт/см2 и установленной мощностью 3 кВт при температуре 100°C. Показатели процесса приведены в таблице 2.

Пример 6. Исходную смесь готовят смешением тяжелого нефтяного остатка - 10 т и жидкой ароматизированной добавки - 0,1 т. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре 80-100°С. Затем смесь подвергают обработке и активации при температуре 100°С в установке активации процессов.

Термический гидрокрекинг ведут под давлением 5,0 МПа, при температуре 360°С, объемной скорости 0,5 час-1. Гидроочистку фр. НК - 400°С проводят при температуре в реакторе 360-380°С, давлении 6-8 МПа, объемной скорости 1,0-1,2 час-1, подаче ВСГ 600-800 м3/м3 сырья. Содержание жидкой ароматизированной добавки 360-400°С составляет 1,0 мас.% на сырье, содержание в нем водорода 9,0 мас.%. Смесь подвергают акустическому воздействию в условиях, приведенных в примере 6. Гидрогенизат дистиллируют на фракции НК - 180°С (бензин), 180-360°С (дизельное топливо), 360-400°С (жидкая ароматизированная добавка), остаточная фракция >400°С (применяется в качестве рисайкла или мазута). Показатели процесса приведены в таблице 3.

Получаемые продукты имеют следующую характеристику: бензин (НК - 180°С): плотность при 20°С - 760,9 кг/м3, массовая доля серы - 0,05%, йодное число - 0,2; фракционный состав, °С: НК - 47, 10% выкипает при температуре - 96, 50% - при 136, 90% - при 169, КК - 186, октановое число (MM) - 80; дизельное топливо (180-360°С): плотность при 20°С - 849,0 кг/м3, вязкость кинематическая при 20°С - 2,5-3,2 сСТ, массовая доля серы - 0,08%, йодное число 0,5, температура застывания - 27°С, фракционный состав, °С: НК - 185, 10% выкипает при температуре - 205, 50% при 241, 90% при 310, КК - 358, цетановый индекс; 46-48 жидкий активатор (360-400°С): плотность при 20°С - 881,6 кг/м3, температура застывания - минус 18°С, массовая доля серы - 0,12%, фракционный состав, °С: НК - 360, 10% выкипает при температуре - 375, 50% при 390, 90% при 400, КК - 410, остаточная фракция (>400°С): плотность при 20°С - 942 кг/м3, содержание серы - 1,29%, коксуемость - 6,6 мас.%, вязкость условная при 80°С - 4,5 сек.

Пример 7. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 6 за исключением того, что содержание жидкой ароматизированной добавки 360-400°С составляет 8,0 мас.%. Смесь подвергают акустическому воздействию в условиях примера 7. Показатели процесса приведены в таблице 3.

Пример 8. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 6, за исключением того, что содержание жидкой ароматизированной добавки 360-400°С составляет 3,0 мас.%. Смесь подвергают акустическому воздействию в условиях примера 8. Показатели процесса приведены в таблице 3.

Пример 9. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 6 за исключением того, что содержание жидкой ароматизированной добавки 360-400°С составляет 6,0 мас.%. Смесь подвергают акустическому воздействию в условиях примера 9 при температуре 60°С. Показатели процесса приведены в таблице 3.

Пример 10. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 6 за исключением того, что содержание жидкой ароматизированной добавки 360-400°С составляет 4,0 мас.%. Смесь подвергают акустическому воздействию в условиях примера 10 при температуре 80°С. Показатели процесса приведены в таблице 3.

Пример 11. Исходное сырье готовят смешением тяжелого нефтяного остатка - 10 т, жидкой ароматизированной добавки с пределами выкипания 360-400°С и молибденового катализатора в соотношении 1:0,01. Молибденовый катализатор вводят в сырьевую смесь в виде водного раствора парамолибдата аммония. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре 80-100°С. Затем смесь подвергают акустическому воздействию в условиях примера 11 при температуре 70°С в установке активации процессов.

Термический гидрокрекинг ведут под давлением 5,0 МПа, при температуре 360°С, объемной скорости 0,5 час-1. Гидроочистку ведут под давлением 6-8 МПа, при температуре в реакторе 360-380°С, объемной скорости 1,0-1,2 час-1. Гидрогенизат дистиллируют на фракции НК - 180°С (бензин), 180-360°С (дизельное топливо), 360-400°С (жидкий активатор), остаточная фракция >400°С (применяется в качестве рисайкла или мазута). Показатели процесса приведены в таблице 4. Характеристика получаемых продуктов приведена в примере 6.

Пример 12. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11 за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и молибденового катализатора составляет 6:0,05. Смесь подвергают акустическому воздействию в условиях примера 12 при температуре 100°С. Показатели процесса приведены в таблице 4.

Пример 13. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11 за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и молибденового катализатора составляет 3:0,02. Смесь подвергают акустическому воздействию в условиях примера 13 при температуре 90°С. Показатели процесса приведены в таблице 4.

Пример 14. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11 за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и молибденового катализатора составляет 5:0,03. Смесь подвергают акустическому воздействию в условиях примера 14 при температуре 80°С. Показатели процесса приведены в таблице 4.

Пример 15. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11 за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и молибденового катализатора составляет 2:0,04. Смесь подвергают акустическому воздействию в условиях примера 15 при температуре 60°С. Показатели процесса приведены в таблице 4.

Пример 16. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11, за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и фракции сланцевого масла 250-450°С составляет 1:0,6. Смесь подвергают акустическому воздействию в условиях примера 16 при температуре 70°С. Показатели процесса приведены в таблице 5.

Пример 17. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11, за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и фракции сланцевого масла 250-450°С составляет 1:1,5. Смесь подвергают акустическому воздействию в условиях примера 17 при температуре 100°С. Показатели процесса приведены в таблице 5.

Пример 18. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11, за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и фракции сланцевого масла 250-450°С составляет 1:0,7. Смесь подвергают акустическому воздействию в условиях примера 18 при температуре 90°С. Показатели процесса приведены в таблице 5.

Пример 19. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11, за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и фракции сланцевого масла 250-450°С составляет 1:1. Смесь подвергают акустическому воздействию в условиях примера 19 при температуре 80°С. Показатели процесса приведены в таблице 5.

Пример 20. Сырье и условия процесса термического гидрокрекинга и гидроочистки аналогичны примеру 11, за исключением того, что соотношение жидкой ароматизированной добавки 360-400°С и фракции сланцевого масла 250-450°С составляет 1:1,3. Смесь подвергают акустическому воздействию в условиях примера 20 при температуре 60°С. Показатели процесса приведены в таблице 5.

Пример 21. В соответствии со способом - ближайшим аналогом RU 2198199 смешивают гудрон - 100,0 мас.% и сланцевое масло с пределами выкипания 200-400°С - 3,0 мас.%. Проводят термокрекинг в следующих условиях: температура 425°С, давление 4 МПа, объемная скорость - 1,0 час-1. Получают следующий выход продуктов, мас.%: газ - 6,1; вода - 1,0; фракция с т.кип. до 180°С - 9,0; фракция с т.кип. 180-360°С - 34,5, фракция с т.кип. 360-500°С - 22,2; фракция >500°С - 27,7; коксообразные продукты - 2,5.

Анализ данных, приведенных в таблице 2, показывает следующее.

С увеличением содержания сланцевого масла среднего с пределами выкипания 250-450°С с 1,0 до 3,0 мас.% и акустического воздействия с частотой колебаний с 0,5 до 40 кГц при термическом гидрокрекинге и гидроочистке тяжелого нефтяного остатка выход целевых продуктов увеличивается с 47,6 (в условиях примера 1) до 59,7% (в условиях примера 3). Дальнейшее повышение содержания сланцевого масла 250-450°С до 4 мас.% акустического воздействия с частотой колебаний 18 кГц приводит к увеличению выхода целевых продуктов до 60,9 мас.% (в условиях примера 5).

Дальнейшее повышение содержания фракции сланцевого масла 250-450°С до 6-8% не приводит к существенному увеличению выхода целевых продуктов и составляет 62,1 и 62,2 мас.% соответственно (в условиях примеров 4 и 2). Частота акустического воздействия составляет 24-50 кГц.

Таким образом, сравнение данных термического гидрокрекинга и гидроочистки по примерам 1-5 показывает достижение технического результата настоящего изобретения за счет использования фракции сланцевого масла среднего с пределами выкипания 250-450°С в количестве 1,0-8,0 мас.%, содержанием в нем не менее 10,5 мас.% водорода. Содержание сланцевого масла 1 мас.% и ниже в процессе термогидрокрекинга и гидроочистки тяжелого нефтяного остатка не обеспечивает достижение технического результата.

Превышение 3%-ного предела содержания сланцевого масла 250-450°С и акустического воздействия с частотой колебаний выше 40 кГц не приводит к значительному увеличению целевых продуктов термического гидрокрекинга тяжелого нефтяного остатка из-за непроизвольного расхода жидкого активатора с содержанием водорода в нем 10,5 мас.%.

Анализ данных, приведенных в таблице 3, показывает следующее.

С увеличением содержания гидроочищенной фракции с пределами выкипания 360-400°С с 1,0 до 3,0 мас.% при термическом гидрокрекинге и гидроочистке тяжелого нефтяного остатка, выход целевого продукта увеличивается с 46,8 (в условиях примера 6) до 58,7 мас.% (в условиях примера 8). Дальнейшее повышение содержания гидроочищенной фракции 360-400°С до 6 и 8 мас.% приводит к существенному увеличению выхода целевого продукта и составляет 63,2 и 64,2 мас.% (в условиях примеров 9 и 7).

Таким образом, сравнение данных термического гидрокрекинга и гидроочистки по примерам 6-10 показывает достижение технического результата настоящего изобретения за счет использования гидроочищенной фракции с пределами выкипания 360-400°С в количестве 4,0-8,0 мас.% и содержанием в ней водорода 10,5 мас.%. Содержание гидроочищенной фракции 360-400°С 3 мас.% и ниже в процессе термогидрокрекинга и гидроочистки не обеспечивает достижения технического результата. Превышение 6%-го предела содержания гидрированной фракции 360-400°С не приводит к значительному увеличению выходу целевых продуктов, но способствует удорожанию конечных продуктов термогидрокрекинга и гидроочистки тяжелого нефтяного остатка из-за непроизводительного расхода гидроочищенной фракции 360-400°С с содержанием в ней 10,5 мас.% водорода. Условия акустического воздействия: частота колебаний 0,5-50 кГц, интенсивность акустического воздействия 0,2-10 Вт/см2, установленная мощность 0,8-15 кВт.

Повысить выход целевых продуктов и усилить реакции гидрирования возможно за счет применения в качестве жидкой ароматизированной добавки смеси гидроочищенной фракции 360-400°С (6 мас.%) и молибденового катализатора (0,01 мас.%). При этом выход целевых продуктов составляет 65,5 мас.% в расчете на сырье (пример 14, табл.4).

Аналогичных результатов возможно достичь, если в качестве жидкой ароматизированной добавки применить смесь фракции сланцевого масла 250-450°С и гидроочищенной фракции 360-400°С в соотношении 1:1. Выход целевых продуктов составляет 60,0 (пример 19, табл.5).

Из сравнения результатов процесса по настоящему изобретению по примерам 3, 9, 14, 19 и примеру 21, характеризующему способ - ближайший аналог, использующий фракцию сланцевого масла с пределами выкипания 200-400°С, следует, что благодаря использованию в качестве жидких ароматизированных добавок: 1) сланцевого масла среднего 250-450°С; 2) гидроочищенной фракции 360-400°С, их смесей в соотношении 1:1; 3) а также смеси гидроочищенной фракции 360-400°С с молибденовым катализатором удается заменить в процессе производства товарных продуктов дорогостоящее сланцевое масло с пределами выкипания 200-400°С при сохранении выхода целевых продуктов на уровне 59,7-65,5% в расчете на сырье. Акустическое воздействие также дает некоторое повышение общего выхода целевого продукта по сравнению с прототипом.

Таким образом, настоящее изобретение обеспечивает достижение технического результата, который не вытекает очевидным образом из уровня техники.

Наиболее успешно изобретение может быть использовано в нефтепереработке при получении моторных топлив.

- фракция >400°С

37,7

4,75

37620,0

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2261265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ И КОТЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2297439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1998 |

|

RU2128207C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2008 |

|

RU2398812C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2198199C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам переработки тяжелых нефтяных остатков в топливные дистилляты, путем термического гидрокрекинга с использованием донорно-сольвентных процессов. Способ получения топливных дистиллятов включает смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой, проведение термического гидрокрекинга полученной смеси с последующим выделением целевых продуктов. Смесь подвергают акустическому воздействию с частотой колебаний 0,5-50 кГц, интенсивностью не менее 0,2 Вт/см2 и установленной мощностью не менее 5 кВт. В качестве жидкой ароматизированной добавки возможно использование фракции сланцевого масла среднего с пределами выкипания 250-450°С и содержащую не менее 10,5 мас.% атомарного водорода, или гидроочищенную фракцию с пределами выкипания 360-400°С, или состав, включающий гидроочищенную фракцию с пределами выкипания 360-400°С, - 1-6 мас.% в расчете на сырье и молибденовый катализатор - 0,01-0,05 мас.% в расчете на сырье, или состав, включающий гидроочищенную фракцию с пределами выкипания 360-400°С, и фракцию сланцевого масла среднего с пределами выкипания 250-450°С в соотношении 1:0,6-1,5. В результате обеспечивается возможность полной или частичной замены дорогостоящей жидкой ароматизированной добавки (фракция 250-450°С сланцевого масла среднего) на более дешевую ароматизированную добавку при сохранении выхода готовой продукции. 4 н. и 8 з.п. ф-лы, 5 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2198199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1998 |

|

RU2128207C1 |

| СПОСОБ ОБРАБОТКИ НЕФТИ, НЕФТЕПРОДУКТОВ, УГЛЕВОДОРОДОВ | 1999 |

|

RU2149886C1 |

| US 4035281 A, 12/07.1977. | |||

Авторы

Даты

2007-01-27—Публикация

2005-11-24—Подача