Область техники

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам переработки тяжелых нефтяных остатков в топливные дистилляты, путем термического гидрокрекинга с использованием донорно-сольвентных процессов.

Уровень техники

Одной из важнейших задач современной нефтепереработки является разработка, создание и внедрение в производство новых, эффективных, экономически выгодных технологий по переработке остаточного нефтяного сырья (мазуты, гудроны, тяжелые высоковязкие нефти) с высоким содержанием тяжелых металлов, в первую очередь, ванадия и никеля.

Известен способ получения топливных дистиллятов, который заключается в совместном крекинге или термическом гидрокрекинге под давлением водорода смеси тяжелого нефтяного остатка, сапропелита и жидкой ароматизированной добавки (300-400°С), которые берут в количестве 1-10 мас.% (RU 2057786, 1996 г., RU 2128207, 1999 г., RU 2261265, 2005 г.).

В этом способе смесь тяжелого нефтяного остатка, сапропелита и жидкой ароматизированной добавки с температурой кипения 300-400°С подвергают термическому гидрокрекингу с получением топливных дистиллятов.

Наиболее близким к изобретению является способ получения топливных дистиллятов, включающий смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой, проведение термического крекинга полученной смеси с последующим выделением целевых продуктов (RU 2198199, 2003 г.).

В известном способе термоконверсии (висбрекингу) подвергают смесь, содержащую тяжелое нефтяное сырье (мазут, гудрон, тяжелые высоковязкие нефти) и жидкую ароматизированную добавку (сланцевое масло, 200-400°С) в количестве 0,5-6,0 мас.% при повышенной температуре и давлении с последующим выделением топливных дистиллятов. Выход целевых фракций (бензиновых и дизельных) составлял 27-44% на сырье.

Данное решение не свободно от недостатков. Так, сланцевое масло в промышленности вырабатывается путем термической переработки сланца с твердым теплоносителем на установках УТТ-500 и УТТ-3000. Этот процесс является громоздким, экологически несовершенен, так как сопровождается образованием значительного количества коксозольного остатка, содержащего в своем составе токсические компоненты, а также фусов-смеси высококипящих продуктов термодеструкции сланца, содержащих токсические фенолы.

Применяемое в качестве ароматизированной жидкой добавки сланцевое масло с пределами выкипания 200-400°С в своем составе содержит значительное (до 6-8 мас.%) количество кислородосодержащих соединений (в основном фенолов), азотистых оснований (2-4 мас.%) и асфальтенов (5-8 мас.%). Их присутствие отрицательно сказывается на качестве полупродуктов (бензиновые и дизельные фракции) и в конченом счете на качестве товарных бензина и дизельного топлива, получаемых после их гидроочистки в две ступени.

К недостаткам известного способа можно отнести также относительно невысокий выход целевых фракций (27-44 мас.%) в расчете на сырье и значительное коксообразование (1-2,5 мас.%) в процессе термоконверсии. Кроме того, непревращенный остаток с т.кип. >360°С не представляется возможным использовать в качестве рисайкла из-за постоянного накопления в нем от цикла к циклу асфальтенов и смол.

Таким образом, способ не вполне удовлетворительно решает задачу получения топливных дистиллятов из остаточных нефтяных продуктов.

Раскрытие изобретения

Задачей настоящего изобретения является повышение эффективности способа переработки тяжелого углеводородного сырья.

В результате решения данной задачи возможно получение технических результатов, заключающихся в том, что повышается качество и снижается стоимость целевых продуктов за счет полной замены дорогостоящей жидкой ароматизированной добавки (сланцевое масло с пределами выкипания 200-400°С) на более дешевую жидкую ароматизированную добавку - экстракт селективной очистки масел - при одновременном сохранении выхода готовой продукции.

Экстракт селективной очистки масел является побочным продуктом при получении различных видов масел на всех нефтеперерабатывающих заводах РФ, где существует масляное производство. Выход экстракта составляет 20-40 мас.% от сырья. Характеристика экстрактов некоторых НПЗ приведена в таблице 1.

Характеристика экстрактов селективной очистки масел некоторых НПЗ РФ

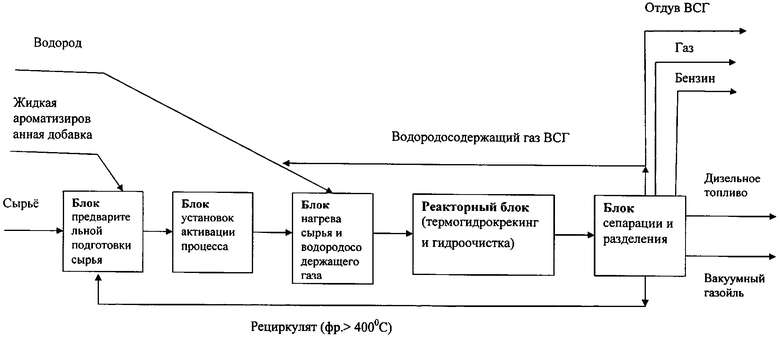

Кроме того, в технологическую схему предлагаемого процесса термического гидрокрекинга включены новая установка активации процесса, горячий сепаратор для разделения гидрогенизата на два потока (верхний и нижний) и реактор гидроочистки, заполненный бифункциональным гетерогенным катализатором, что позволяет в непрерывном цикле получать конечные продукты высокого качества (бензин, дизельное топливо, гидроочищенный газойль).

Указанные технические результаты достигаются тем, что в способе получения топливных дистиллятов, включающем смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой, проведение под давлением водорода термического крекинга полученной смеси с последующим выделением целевых продуктов, в качестве жидкой ароматизированной добавки используют экстракт селективной очистки масел, содержащий не менее 8 мас.% атомарного водорода, причем жидкую ароматизированную добавку берут в количестве 10-50 мас.% на сырье.

Отличительная особенность настоящего изобретения состоит в том, что в качестве жидкой ароматизированной добавки используют экстракт селективной очистки масел, содержащий не менее 8 мас.% атомарного водорода, причем жидкую ароматизированную добавку берут в количестве 10-50 мас.% на сырье.

Сырье - экстракт селективной очистки масел - в своем составе содержит значительное количество ароматических углеводородов (64,0-77,6%), в том числе 30,3-38,5 мас.% полициклических (таблица 1). Для усиления гидрирующей способности и повышения степени конверсии гудрона в сырьевую смесь необходимо добавлять 0,01-0,1 мас.% в расчете на сырье никелевого катализатора. Такой состав жидкой ароматизированной добавки и никелевого катализатора позволит получать целевые продукты (бензин и дизельное топливо), которые по содержанию ароматических углеводородов будут соответствовать современным ГОСТам РФ.

Одним из центральных вопросов переработки тяжелых нефтяных остатков (гудрона) является оптимизация реакций передачи водорода от жидкой ароматизированной добавки - донора к молекулам гудрона. В процессе гидрогенизации на степень превращения гудрона существенно влияет присутствие доноров и переносчиков водорода. Гидрирование является восстановительным процессом, а дегидрирование - окислительным. Если в результате реакции атомы водорода из одной молекулы переходят в другую (реакция с переносом водорода), то молекула, которая отдает водород, является донором, а молекула, которая принимает водород, - акцептором.

Передача водорода от донора к переносчикам - молекулам ароматических соединений - протекает ступенчато по свободнорадикальному механизму, и существенное значение имеет прочность связи водорода с атомами углерода молекулы донора.

С помощью технических жидких ароматизированных добавок обычно удается передать гудрону под давлением 10 МПа не более 1,9% водорода, а для глубокого превращения гудрона (до 95% и выше) необходимо присоединить до 3% водорода, что возможно осуществить введением его из газовой фазы.

Способ по настоящему изобретению осуществляют с использованием новой жидкой ароматизированной добавки:

1) экстракт селективной очистки масел - побочный продукт масляного производства;

2) состав, включающий экстракт селективной очистки масел и никелевый катализатор.

Отличительной особенностью новой ароматизированной добавки-экстракта селективной очистки масел является то, что в своем составе она содержит атомарный водород не менее 8 мас.% и выше за счет присутствия в ней 30,3-38,5 мас.% полициклических ароматических углеводородов. В свою очередь, в составе полициклических ароматических углеводородов содержится до 10 мас.% гидропроизводных полициклических ароматических углеводородов типа алкилированных антрацена, фенантрена, хризена, пирена и других гидроароматических соединений.

Экстракт селективной очистки масел, согласно технологической схеме, смешивают с мазутом или гудроном при общем количестве жидкой ароматизированной добавки 10-50 мас.% от тяжелого нефтяного остатка, подвергают термическому гидрокрекингу при температуре в реакторе 390-450°С, давлении 5-15 МПа, объемной скорости подачи сырья 0,5-5,0 час-1.

Ароматизированная жидкая добавка - донор водорода - должна легко отдавать в процессе термического гидрокрекинга атомарный водород и хорошо растворять асфальтены. Этому качеству отвечают жидкие ароматизированные добавки, в которых содержатся углеводороды нафтеноароматического характера. В процессе термического гидрокрекинга атомарный водород взаимодействует с ненасыщенными радикалами, образовавшимися в результате деструкции гудрона, препятствует протеканию реакций уплотнения и коксообразования.

Экспериментально установлено, что требуемое количество ароматизированной добавки - донора водорода - составляет 10-50 мас.% от сырья. Одним из условий получения максимального выхода целевых продуктов является содержание в жидкой ароматизированной добавке не менее 8 мас.% водорода. При содержании водорода ниже 8 мас.% выход целевых продуктов снижается. Такую ароматизированную добавку - донор водорода - добавляют в сырье в количестве 10-50 мас.%.

Сопоставительный анализ способа по настоящему изобретению с прототипом показывает, что заявленный способ отличается использованием иного приема - смешение мазута или гудрона с новой ароматизированной добавкой (экстракт селективной очистки масел) и получением смеси с заданным комплексом свойств, возможного только с помощью осуществления способа по настоящему изобретению. Таким образом, способ по настоящему изобретению соответствует критерию «новизна».

Сравнение заявленного способа с прототипом и другими техническими решениями в данной области техники позволило выявить в них признаки, отличающие заявленное решение от прототипа, что позволяет сделать вывод о соответствии критерию «изобретательский уровень».

Целевыми товарными продуктами процесса термического гидрокрекинга в соответствии с изобретением являются:

- бензин (фр.н.к. - 180°С) марки А-80;

- дизельное топливо (фр. 180-360°С) с цетановым числом 48-50;

- гидроочищенная фракция 360-400°С (газойль), применяется в качестве сырья каталитического крекинга;

- фракция выше 400°С применяется в качестве рисайкла для полного превращения его в бензин и дизельное топливо.

В соответствии с настоящим изобретением весь поток тяжелых углеводородов, кипящих выше 400°С (низ горячего сепаратора), возвращается в процесс в виде рисайкла, при этом к смеси свежего сырья и рисайкла добавляется ароматизированная добавка - донор с меньшей полярностью - так, чтобы в процессе термического гидрокрекинга поддержать высокий коэффициент соотношения ароматических соединений с более низкой полярностью к асфальтенам. Это позволяет достигнуть высокого уровня выхода продуктов без образования кокса.

Перечень чертежей

На чертеже приведена блок-схема установки термического гидрокрекинга тяжелых нефтяных остатков.

Осуществление изобретения

Технологический процесс термического гидрокрекинга в промышленности осуществляют с использованием установки, включающей следующие устройства.

Блок предварительной подготовки сырья.

В состав блока входят сырьевые емкости, обогреваемые мешалки, насосное оборудование, диспергирующие устройства. Перемешивание и диспергирование сырьевой смеси осуществляют при температуре 90-150°С.Такие условия позволяют провести равномерное распределение жидкой ароматизированной добавки по всему объему сырья. В этом блоке происходит предварительная подготовка сырья.

Блок установок активации процессов.

Блок может быть оборудован двумя автономными установками активации процессов:

1. Одна позволяет проводить активацию сырьевой смеси воздействием магнитно-вихревого поля. Воздействие магнитно-вихревым полем осуществляют с напряженностью 0,05-0,2 Тл при температуре обработки 80-150°С, причем магнитно-вихревое поле создают вращением ферромагнитных иголок.

2. Вторая установка представляет собой устройство инжекторного типа, в котором поток сырья двигается со скоростью 5-10 м/сек. В вихревой зоне происходят высокочастотные продольные пульсации давления до десятков тысяч атмосфер, которые дробят молекулы с большой молекулярной массой. При этом формируется спектр колебаний, в том числе и ультразвуковых. Акустическое воздействие проводится с частотой колебаний 0,5-5,0 кГц, интенсивностью не менее 0,2 Вт/см2 и установленной мощностью не менее 5 кВт. В указанных условиях происходит деструкция крупных молекул, например, гудрона с образованием до 18 мас.% низкомолекулярных продуктов (бензина и дизельного топлива).

Блок нагрева сырья и водородосодержащего газа.

В состав блока входит насосное оборудование для подачи сырья, компрессорное оборудование для подачи водородосодержащего газа. Смесь сырья и водородосодержащего газа под давлением 12 МПа и температуре 120°С подается в печь нагрева сырьевой смеси, снабженную ребристыми трубами. Технологический режим работы печи: температура на входе 120°С, температура на выходе 460-480°С, давление 10-12 МПа, сырьевая смесь обогревается дымовыми газами, получаемыми при сжигании топливного газа. В таких условиях работы печи нагрева сырьевой смеси происходит частичная деструкция тяжелого углеводородного сырья с образованием легкокипящих продуктов.

Реакторный блок (термогидрокрекинг, гидроочистка).

В состав реакторного блока входят три основных аппарата: реактор термогидрокрекинга, горячий сепаратор и реактор гидроочистки. Парогазовая смесь после нагрева в печи поступает в пустотелый реактор снизу вверх, после чего в горячий сепаратор, где происходит разделение гидрогенизата на два потока - верхний (фракции с т.кип. до 400°С) и нижний (фракции с т.кип. выше 400°С). Верхний поток направляется в реактор гидроочистки, а нижний в виде рисайкла (рециркулята) на смешение со свежим сырьем. Технологические режимы работы реакторного блока приведены ниже:

Реактор термического гидрокрекинга

- температура по высоте реактора 420-435°С

- давление 10-12 МПа

- объемная скорость подачи сырья 1,0-1,5 час-1

- подача ВСГ 1000-1200 нм3/м3 сырья

Горячий сепаратор

- температура 280-300°С

- давление 10-11 МПа

Реактор гидроочистки

- температура 360-380°С

- давление 6-8 МПа

- объемная скорость подачи сырья 1,0-1,2 час-1

- подача ВСГ 600-800 нм3/м3 сырья

Блок сепарации и разделения

В состав блока входит холодильное оборудование, сепаратор высокого давления, сепаратор низкого давления, атмосферная и вакуумная ректификационные колонны, насосное хозяйство. Гидрогенизат после реактора гидроочистки, пройдя систему холодильников, поступает вначале в сепаратор высокого давления, где от гидрогенизата отделяется ВСГ, а затем в сепаратор низкого давления, после чего его направляют в накопительные резервуары. Из резервуара гидрогенизат поступает на разделение в атмосферную ректификационную колонну, где выделяют товарные бензин (н.к. - 180°С) и дизельное топливо (180-360°С). Фракцию с т.кип. выше 360°С (куб колонны) смешивают с фракцией >400°С (низ горячего сепаратора) и направляют в вакуумную колонну, где выделяют газойлевую фракцию 360-400°С. Куб вакуумной колонны (фр. >400°С - рисайкл) насосом перекачивают в блок предварительной подготовки сырья на смешение со свежим сырьем в соотношении 65:35.

Ниже проводится материальный баланс с включением стадий (таблица 2):

- термического гидрокрекинга тяжелого нефтяного остатка;

- термического гидрокрекинга тяжелого нефтяного остатка в смеси с рисайклом;

- гидроочистка фракции н.к. - 400°С (верхний поток горячего сепаратора).

Материальный баланс термического гидрокрекинга тяжелого нефтяного остатка

Преимущества настоящего изобретения проиллюстрированы следующими примерами.

В качестве сырья используют нефтяные остатки, которые имеют следующую характеристику: плотность при 20°С 0,920-0,984 г/см3, коксуемость 4,0-10,0 мас.%, содержание серы 1,0-1,5 мас.%, начало кипения 360-420°С, вязкость условная при 80°С 10-30 сек., температура застывания +21-+38°С, групповой углеводородный состав (мас.%): парафиновые + нафтеновые 10-30; ароматические 58,1-62,3; смолы 11,3-22,4; асфальтены 4,9.

В качестве жидкой ароматизированной добавки используют экстракт селективной очистки масел, который характеризуется следующими показателями: плотность при 20°С 0,966-0,991 г/см3, содержание серы 1,2-2,1 мас.%, коксовое число 1,1-1,3 мас.%, групповой углеводородный состав (мас.%): парафиновые + нафтеновые 16,9-22,9; ароматические 64,0-77,6, в том числе моноциклические 16,6-18,9, бициклические 13,5-20,04; полициклические 30,3-28,5; смолы 5,3-13,2.

Процесс термического гидрокрекинга тяжелых нефтяных остатков проводят на проточной установке с объемом реактора 1,0; 6,0; 10,0 л, на опытно-промышленной установке с объемом ректора 0,6 м3 или на промышленной установке с объемом реактора 10 м3. Условия термического гидрокрекинга: температура реактора 360-450°С, температура на выходе из печи нагрева сырья 460-480°С, давление в системе 5,0-15,0 МПа, объемная скорость 0,5-5,0 час-1, соотношение ВСГ : сырье 1000-1100 нм3/м3. Условия гидроочистки фракции НК - 400°С (верх горячего сепаратора): температура в реакторе 360-380°С, давление 6-8 МПа, объемная скорость 1,0-1,5 час-1, подача ВСГ 600-800 нм3/м3 сырья, промышленный катализатор НВС-А.

Количество жидкой ароматизированной добавки составляет 20-40 мас.% в расчете на сырье, содержание донора водорода 8-10 мас.%. В процессе проведения опытных пробегов отбирают для анализов углеводородный газ и жидкий суммарный гидрогенизат. Углеводородный газ анализируют на содержание C1-C5, H2S и NH3, гидрогенизат дистиллируют на фракции НК - 180°С (бензин), 180-360°C (дизельное топливо), 360-400°С (сырье каталитического крекинга) и остаток с т.к. выше 400°С (рисайкл).

Смесь для процесса термического гидрокрекинга готовят путем последовательного смешения тяжелого нефтяного остатка с жидкой ароматизированной добавкой. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре 90-110°С, активацию смеси - в установках активации процессов.

Пример 1.

Исходную смесь готовят смешением тяжелого нефтяного остатка (10 т) и жидкой ароматизированной добавки (1 т). Смешение и циркуляцию ведут в обогреваемой мешалке при температуре 90-110°С, затем смесь подвергают диспергированию и активации при температуре 100°С на установке активации процессов.

Термический гидрокрекинг ведут под давлением 5,0 МПа, при температуре 360°С, объемной скорости подачи сырья 0,5 час-1, соотношении ВСГ : сырье 600 нм3/м3, содержание жидкой ароматизированной добавки составляет 10 мас.% на сырье, содержание в ней водорода 7,0 мас.%. Условия гидроочистки фракции НК - 400°С: температура в реакторе 360-380°С, давление 6-8 МПа, объемная скорость 1,0-1,5 час-1, подача ВСГ 600-800 нм3/м3 сырья. Гидрогенизат дистиллируют на фракции НК - 180°С (бензин), 180-360°С (дизельное топливо), 360-400°С (сырье каталитического крекинга) и остаточная фракция >400°С (рисайкл). Показатели процесса приведены в таблице 3.

Пример 2.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны примеру 1, за исключением того, что содержание жидкой ароматизированной добавки составляет 50 мас.% на сырье. Термический гидрокрекинг ведут под давлением 15 МПа, температуре 450°С, объемной скорости 5,0 час-1. Показатели процесса приведены в таблице 3.

Пример 3.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны примеру 1, за исключением того, что содержание жидкой ароматизированной добавки составляет 20 мас.% на сырье. Термический гидрокрекинг ведут под давлением 7,5 МПа, при температуре 400°С, объемной скорости 2,0 час-1. Показатели процесса приведены в таблице 3.

Пример 4.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны примеру 1, за исключением того, что содержание жидкой ароматизированной добавки составляет 40 мас.% на сырье. Термический гидрокрекинг ведут под давлением 10 МПа, при температуре 425°С, объемной скорости 1,5 час-1. Показатели процесса приведены в таблице 3.

Пример 5.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны примеру 1, за исключением того, что содержание жидкой ароматизированной добавки составляет 30 мас.% на сырье. Термический гидрокрекинг ведут под давлением 11 МПа, температуре 390°С, объемной скорости 1,0 час-1. Показатели процесса приведены в таблице 3.

Пример 6.

Исходную смесь готовят смешением тяжелого нефтяного остатка (10 т) и жидкой ароматизированной добавки (4 т) и рисайкла (1 т). Смешение и циркуляцию ведут в обогреваемой мешалке при температуре 90-110°С, затем смесь подвергают диспергированию и активации при температуре 100°С на установке активации процессов.

Термический гидрокрекинг ведут под давлением 5 МПа, при температуре 360°С, объемной скорости подачи сырья 0,5 час-1, соотношении ВСГ : сырье 600 нм3/м3, содержание рисайкла 10 мас.% на сырье, содержание жидкой ароматизированной добавки 40 мас.% на сырье, содержание в ней водорода 7 мас.% Условия гидроочистки фракции НК - 400°С: температура реактора 360-380°С, давление 6-8 МПа, объемная скорость 1,0-1,5 час-1, подача ВСГ 600-800 нм3/м3 сырья. Гидрогенизат дистиллируют на фракции НК - 180°С (бензин), 180-360°С (дизельное топливо), 360-400°С (сырье каталитического крекинга) и остаточная фракция >400°С - рисайкл. Показатели процесса приведены в Таблице 4.

Получаемые продукты имеют следующую характеристику: бензин (НК - 180°С): плотность при 20°С 755,5 кг/м3, массовая доля серы 0,05%, йодное число 0,2; фракционный состав, °С: НК-45, 10% выкипает при температуре 95, 50% - при 138, 90% - при 170, КК-185, октановое число (MM) 80; дизельное топливо (180-360°С): плотность при 20°С 851,0 кг/м3, вязкость кинематическая при 20°С 2,5-3,5 сСт, массовая доля серы 0,08%, йодное число 0,5, температура застывания - 28°С, фракционный состав, °С: НК 186, 10% выкипает при температуре 208, 50% при 246, 90% при 310, КК-356, цетановый индекс 46-48; фракция (360-400°С): плотность при 20°С 880,6 кг/м3, температура застывания - минус 18°С, массовая доля серы 0,13%, фракционный состав, °С: НК 360, 10% выкипает при температуре 373, 50% при 380, 90% при 400, КК-415; остаточная фракция (>400°С): плотность при 20°С 962 кг/м3, содержание серы 1,19%, коксуемость 6,8 мас.%, вязкость условная при 80°С 4,4 сек.

Пример 7.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны Примеру 6, за исключением того, что содержание рисайкла в сырье составляет 50 мас.% на сырье. Термический гидрокрекинг ведут под давлением 15 МПа, при температуре 450°С, объемной скорости 5,0 час-1. Показатели процесса приведены в Таблице 4.

Пример 8.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны Примеру 6, за исключением того, что содержание рисайкла в сырье составляет 20 мас.% на сырье. Термический гидрокрекинг ведут под давлением 7,5 МПа, при температуре 400°С, объемной скорости 2,0 час-1. Показатели процесса приведены в Таблице 4.

Пример 9.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны Примеру 6, за исключением того, что содержание рисайкла в сырье составляет 40 мас.%. Термический гидрокрекинг ведут под давлением 10 МПа, при температуре 425°С, объемной скорости 1,5 час-1. Показатели процесса приведены в Таблице 4.

Пример 10.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны Примеру 6, за исключением того, что содержание рисайкла в сырье составляет 30 мас.% на сырье. Термический гидрокрекинг ведут под давлением 11 МПа, при температуре 390°С, объемной скорости 1,0 час-1. Показатели процесса приведены в Таблице 4.

Пример 11.

Исходную смесь готовят смешением тяжелого нефтяного остатка (10 т) и жидкой ароматизированной добавки в смеси с никелевым катализатором в соотношении 40÷0,01. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре 90-110°С, затем смесь подвергают диспергированию и активации при температуре 100°С на установке активации процессов.

Термический гидрокрекинг ведут под давлением 5,0 МПа, при температуре 360°С, объемной скорости 0,5 час-1. Гидроочистку ведут под давлением 6-8 МПа, при температуре в реакторе 360-380°С, объемной скорости 1,0-1,5 час-1. Гидрогенизат дистиллируют на фракции НК - 180°С (бензин), 180-360°С (дизельное топливо), 360-400°С (сырье каталитического крекинга) и остаточная фракция >400°С (рисайкл). Показатели процесса приведены в Таблице 5.

Пример 12.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны Примеру 11, за исключением того, что содержание жидкой ароматизированной добавки и никелевого катализатора составляет 40÷0,1. Термический гидрокрекинг ведут под давлением 15 МПа, при температуре 450°С, объемной скорости 5,0 час-1. Показатели процесса приведены в Таблице 5.

Пример 13.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны Примеру 11, за исключением того, что содержание жидкой ароматизированной добавки и никелевого катализатора составляет 40÷0,03. Термический гидрокрекинг ведут под давлением 7,5 МПа, при температуре 400°С, объемной скорости 2,0 час-1. Показатели процесса приведены в Таблице 5.

Пример 14.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны Примеру 11, за исключением того, что содержание жидкой ароматизированной добавки и никелевого катализатора составляет 40÷0,07. Термический гидрокрекинг ведут под давлением 10 МПа, при температуре 425°С, объемной скорости 1,5 час-1. Показатели процесса приведены в Таблице 5.

Пример 15.

Сырье и условия процессов термического гидрокрекинга и гидроочистки аналогичны Примеру 11, за исключением того, что содержание жидкой ароматизированной добавки и никелевого катализатора составляет 40÷0,05. Термический гидрокрекинг ведут под давлением 11 МПа, при температуре 390°С, объемной скорости 1,0 час-1. Показатели процесса приведены в Таблице 5.

Пример 16.

В соответствии со способом (ближайшим аналогом RU 2198199) смешивают гудрон - 100,0 мас.% и сланцевое масло с пределами выкипания 200-400°С 3,0 мас.%. Проводят термоконверсию в следующих условиях: температура 425°С, давление 4 МПа, объемная скорость 1,0 час-1. Получают следующий выход продуктов, мас.%: газ 6,1; вода 1,0; фракция с т.кип. до 180°С 9,0; фракция 180-360°С 34,5; фракция с т.кип. 360-500°С 22,2; фракция >500°С 27,7; кокс 2,5.

Анализ данных, приведенных в таблице 3, показывает следующее. С увеличением содержания жидкой ароматизированной добавки (экстракта селективной очистки масел) с 10 до 20 мас.% при термическом гидрокрекинге и гидроочистке тяжелого нефтяного остатка, выход целевых продуктов увеличивается с 40,3 (в условиях примера 1) до 46,7 мас.% (в условиях примера 3). Дальнейшее повышение содержания жидкой ароматизированной добавки до 30 мас.% не приводит к значительному выходу целевых продуктов до 48,8 мас.% (в условиях примера 5), а увеличение содержания жидкой ароматизированной добавки до 40 мас.% уже приводит к существенному увеличению выхода целевых продуктов до 54 мас.% (в условиях примера 4).

Таким образом, сравнение данных термического гидрокрекинга и гидроочистки по примерам 1-5 показывает достижение технического результата настоящего изобретения за счет использования в качестве донора водорода экстракта селективной очистки масел - побочного продукта при производстве масел в количестве 10-50 мас.% с содержанием в нем 7-10 мас.% водорода. Содержание экстракта селективной очистки масел 10 мас.% и ниже в процессе термического гидрокрекинга и гидроочистки тяжелого нефтяного остатка не обеспечивает достижения технического результата.

Превышение 40%-ного предела содержания экстракта селективной очистки масел не приводит к значительному увеличению целевых продуктов термического гидрокрекинга тяжелых нефтяных остатков из-за непроизвольного расхода жидкого активатора.

Анализ данных, приведенных в таблице 4, показывает следующее. С увеличением содержания рисайкла в сырье с 10,0 до 20-30 мас.% при термическом гидрокрекинге и гидроочистке тяжелого нефтяного остатка выход целевых продуктов увеличивается незначительно, а именно с 48,9 мас.% (в условиях примера 6) до 50,0-51,8 мас.% (в условиях примеров 8 и 10) соответственно. Увеличение выхода целевых продуктов достигается тогда, когда содержание рисайкла в сырье составляет 40 мас.%, а выход целевых продуктов 57,0 мас.% (в условиях примера 9). Однако основной задачей применения рисайкла является то, что показана возможность безостаточной переработки сырья и в то же время установлено то, что от цикла к циклу не происходит накопления рисайкла, о чем свидетельствуют данные, приведенные в таблице 4 (примеры 6-10).

Таким образом, сравнение данных термического гидрокрекинга по примерам 6-10 показывает достижение технического результата настоящего изобретения за счет использования рисайкла. Содержание рисайкла 10 мас.% и ниже не обеспечивает в процессе термического гидрокрекинга технического результата. Превышение 40% предела содержания рисайкла не приводит к увеличению выхода целевых продуктов, но способствует удорожанию конечных продуктов из-за непроизводительного расхода водорода на реакции (2,2 мас.%, пример 7).

Повысить выход целевых продуктов и усилить реакции гидрирования ароматических углеводородов возможно за счет применения в качестве жидкой ароматизированной добавки смеси экстракта селективной очистки масел (40 мас.%) и никелевого катализатора (0,01 мас.%). При этом выход целевых продуктов составляет 42,2 мас.% (пример 11, таблица 5). С повышением содержания никелевого катализатора до 0,03-0,05 мас.% выход целевых продуктов увеличивается до 51,1-55,9 мас.% соответственно (примеры 13 и 15). Максимальный выход целевых продуктов был получен при содержании никевого катализатора в сырье 0,07 - 60 мас.% (в условиях примера 14, таблица 5).

Превышение 0,07 мас.% предела содержания никелевого катализатора не приводит к увеличению выхода целевых продуктов, но способствует удорожанию конечных продуктов из-за непроизводительного расхода никелевого катализатора (0,1 мас.%, пример 12).

Из сравнения результатов процесса по настоящему изобретению по примерам 4, 9, 14 и примеру 16, характеризующему способ - ближайший аналог, использующий фракцию сланцевого масла с пределами выкипания 200-400°С, следует, что благодаря использованию жидкой ароматизированной добавки смеси экстракта селективной очистки масел удается заменить в процессе производства товарных продуктов дорогостоящее сланцевое масло с т.кип.200-400°С при сохранении выхода целевых продуктов на уровне 54,0-60% в расчете на сырье. Применение установок активации процессов на стадии приготовления сырья также дает существенное повышение общего выхода целевого продукта по сравнению с прототипом.

Таким образом, настоящее изобретение обеспечивает достижение технического результата, который не вытекает очевидным образом из уровня техники.

Наиболее успешно изобретение может быть использовано в нефтепереработке при получении моторных топлив.

Примеры процесса термического гидрокрекинга тяжелого нефтяного остатка

5,8

6,9

6,8

6,1

6,6

Примеры процесса термического гидрокрекинга тяжелого нефтяного остатка с рисайклом

Примеры процесса термического гидрокрекинга тяжелого нефтяного остатка с никелевым катализатором

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2005 |

|

RU2292378C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2008 |

|

RU2398812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2261265C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1998 |

|

RU2128207C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ВИХРЕВОГО РЕАКТОРА (ВР) | 2010 |

|

RU2448153C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ ИТЭР | 2007 |

|

RU2354681C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам переработки тяжелых нефтяных остатков в топливные дистилляты, путем термического гидрокрекинга с использованием донорно-сольвентных процессов. Способ включает смешение остаточного нефтяного сырья с жидкой ароматизированной добавкой. В качестве жидкой ароматизированной добавки используют экстракт селективной очистки масел, содержащий не менее 8 мас.% атомарного водорода, причем жидкую ароматизированную добавку берут в количестве 10-50% мас. на сырье. Предпочтительно процесс термического крекинга проводить под давлением водорода 5,0-15,0 МПа при температуре 360-450°С и объемной скорости подачи сырья 0,5-5,0 час-1. В жидкую ароматизированную добавку можно вводить никелевый катализатор в количестве 0,01-1,0 мас.% в расчете на сырье. В результате повышается качество и снижается стоимость целевых продуктов за счет полной замены дорогостоящей жидкой ароматизированной добавки (сланцевое масло с пределами выкипания 200-400°С) на более дешевую жидкую ароматизированную добавку - экстракт селективной очистки масел - при одновременном сохранении выхода готовой продукции. 2 з.п. ф-лы, 5 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2261265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2198199C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2481310C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРАГИРОВАНИЯ ТОРФА | 1994 |

|

RU2123025C1 |

Авторы

Даты

2007-09-10—Публикация

2006-05-31—Подача