Изобретение относится к области черной металлургии, в частности к рельсовой стали, и предназначено для использования преимущественно в сталеплавильном производстве при выплавке стали для железнодорожных рельсов в дуговых электросталеплавильных печах.

Известен выбранный в качестве прототипа способ выплавки рельсовой стали марки Э76В и Э76 в дуговых электросталеплавильных печах, включающий завалку шихты, плавление, окислительный и восстановительный периоды, выпуск стали из печи [1].

Существенным недостатком прототипа является то, что при выплавке рельсовой стали по данной технологии не всегда удается обеспечить требуемый уровень загрязненности стали неметаллическими включениями, гарантированные значения механических свойств и ударной вязкости, что приводит к преждевременному выходу железнодорожных рельсов из эксплуатации.

Желаемым техническим результатом изобретения является снижение загрязненности стали неметаллическими включениями, повышение механических свойств и ударной вязкости стали.

Для достижения этого железную руду вводят в завалку в количестве 0,5-1,0 кг на тонну металлошихты, после скачивания окислительного шлака в конце окислительного периода в печь присаживают смесь, состоящую из плавикового шпата и извести в соотношении (0,1-0,5):(1,5-2,5) в количестве 1,5-3,5% от массы стали, а в восстановительный период смесь порошка кокса, дробленого ферросилиция, гранулированного алюминия вводят в количестве по 0,80-1,20 кг на тонну стали каждого, при этом во время выпуска из печи в ковш дополнительно присаживают чушковый алюминий при соотношении в смеси извести, плавикового шпата, силикокальция и чушкового алюминия, равном (1,2-1,5):(0,3-0,4): (0,65-0,85):(0,010-0,020), при расходе смеси 14-20 кг на тонну стали.

Введение в завалку железной руды обеспечивает высокий уровень дефосфорации стали в окислительный период, при этом уменьшение количества руды менее 0,5 кг на тонну металлошихты приводит к незначительному снижению содержания фосфора в стали, а увеличение количества руды более 1 кг на тонну металлошихты - к увеличению окисленности шлака и повышенному угару раскислителей в восстановительный период.

Смесь, состоящая из плавикового шпата и извести, вводимая после скачивания окислительного шлака в конце окислительного периода, обеспечивает хорошую адгезию шлаком неметаллических включений. При соотношении плавикового шпата менее 0,1 и извести более 2,5 получаются густые и вязкие шлаки, обладающие низкой рафинирующей способностью. При соотношении же плавикового шпата более 0,5 и извести менее 1,5 формируются агрессивные по отношению к магнезиальной футеровке шлаки.

Количество шлаковой смеси 1,5-3,5% от массы стали определено исходя из технико-экономических показателей выплавки стали. Порядок раскисления шлака порошком кокса, дробленым ферросилицием и гранулированным алюминием выбран исходя из сродства элементов к кислороду. При расходе менее 0,8 кг на тонну стали каждого получены окисленные шлаки.

Введение в ковш шлаковой смеси, состоящей из извести, плавикового шпата, силикокальция и чушкового алюминия, способствует за счет силикокальция и алюминия модификации неметаллических включений, исключению вредных включений строчек глинозема и глинозема, сцементированного силикатами, недопустимых по ГОСТ 24182-80, и получению алюмосиликатных включений незначительных размеров и менее вредных по отношению к образованию усталостных трещин при эксплуатации рельсов. Введение в состав шлаковой смеси, состоящей из извести и плавикового шпата совместно со сформированным в печи высокоосновным окисленным шлаком, обеспечивает высокую степень десульфурации стали и большую рафинирующую способность шлака по отношению к неметаллическим включениям.

Заявляемый способ был реализован при выплавке рельсовой стали марки Э76СВ. Для определения механических свойств и ударной вязкости стали было выплавлено 12 плавок стали марки Э76СВ с граничными, оптимальными и выходящими за заявляемые граничные значения условиями. Выплавку проводили в печах ДСП-100И7 одношлаковым процессом с раскислением шлака в печи. Шихта составлялась из блюминговой обрези, чугуна, лома и извести. В завалку вводили железную руду в количестве 0,5-1,0 кг на тонну металлошихты. После расплавления, проведения окислительного периода проводили в конце окислительного периода скачивание окислительного шлака из печи в шлаковую чашу. Далее в печь для рафинирования стали от неметаллических включений присаживали шлаковую смесь, состоящую из плавикового шпата и извести в соотношении (0,1-0,5): (1,5-2,5) в количестве 1,5-3,5% от массы стали, после чего в восстановительный период проводили предварительное раскисление металла чушковым алюминием, ферросилицием и ферромарганцем. Раскисление шлака в печи проводили увеличенным по сравнению с прототипом количеством смеси порошка кокса, дробленого ферросилиция, гранулированного алюминия в количестве по 0,80-1,20 кг на тонну стали каждого (против 0,75-0,80 кг на тонну стали каждого). Во время выпуска из печи в ковш присаживали смесь, состоящую из извести, плавикового шпата, силикокальция и чушкового алюминия в соотношении (1,2-1,5): (0,3-0,4): (0,65-0,85): (0,010-0,020) при расходе смеси 14-20 кг на тонну стали.

По сравнению с прототипом изменилось соотношение компонентов и из состава смеси выведен дорогостоящий ванадий.

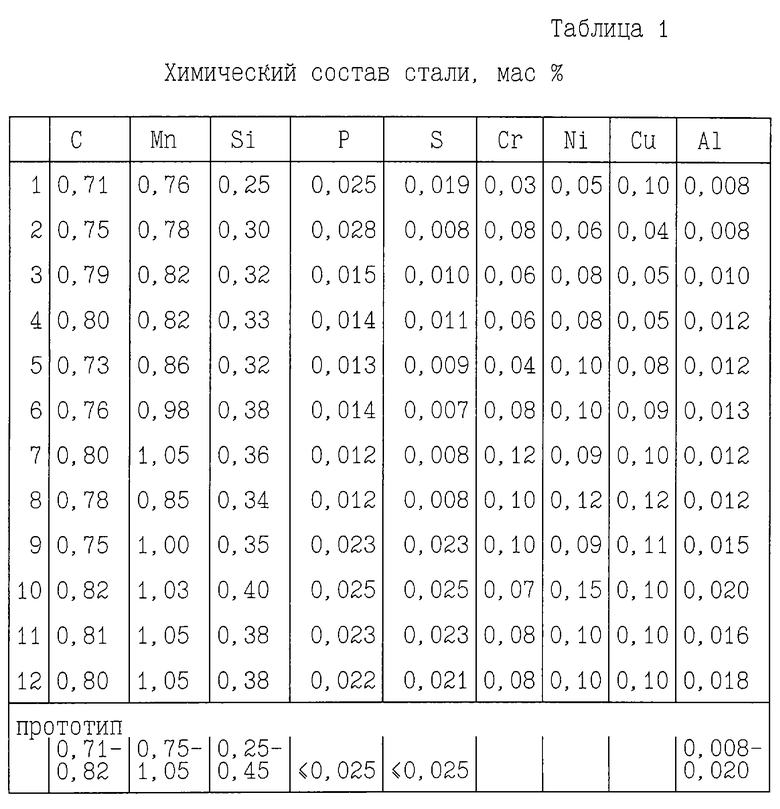

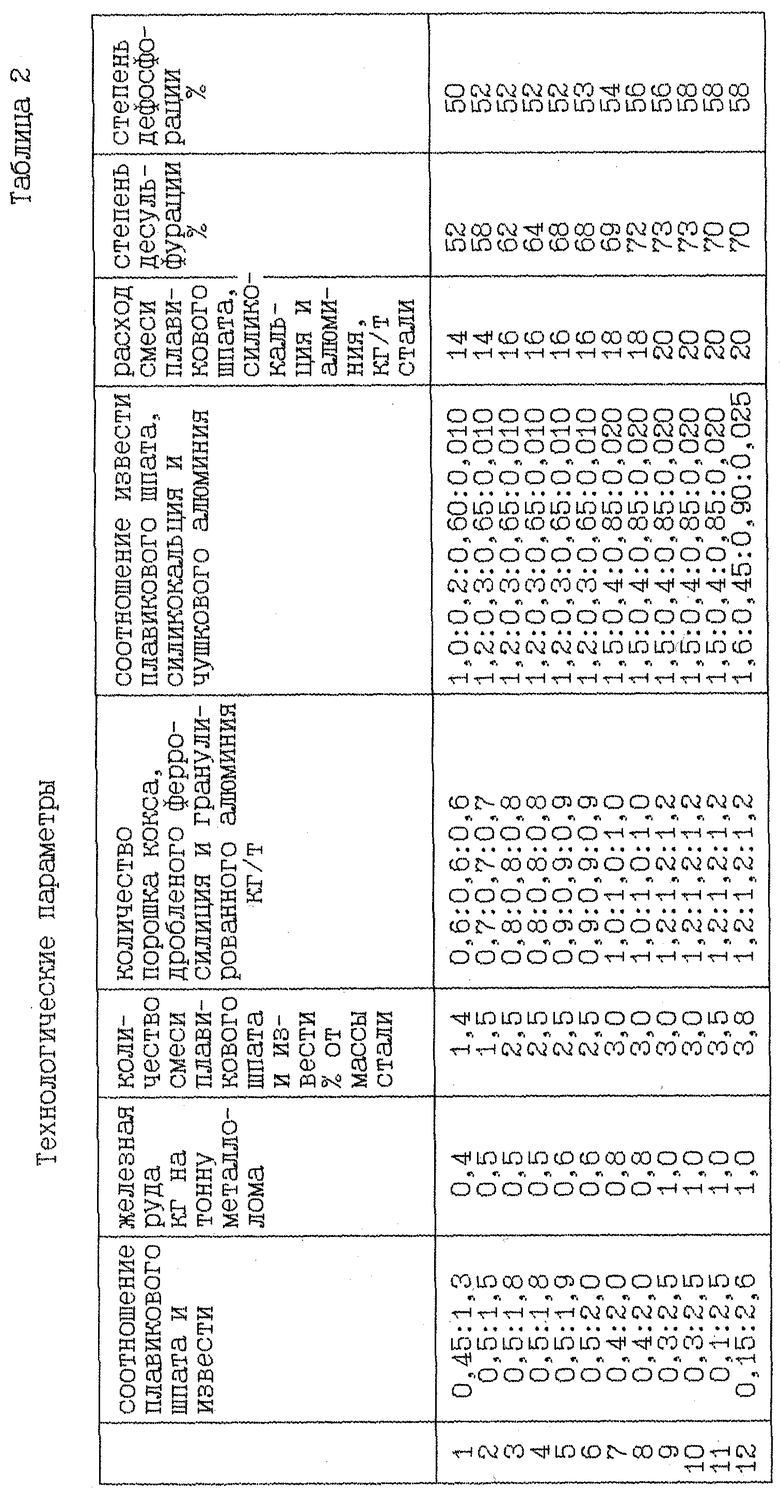

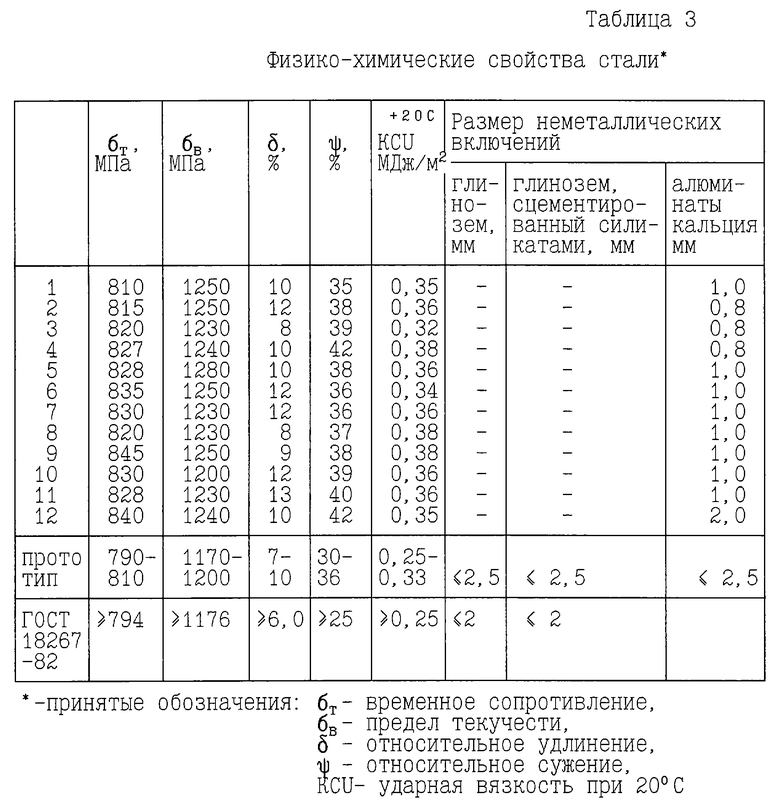

Химический состав опытных плавок с использованием заявляемого способа приведен в таблице 1, полученные результаты обобщены в таблицах 2, 3.

Предлагаемый способ выплавки рельсовой стали в электропечах в сравнении с прототипом обладает следующими преимуществами: снижена загрязненность стали неметаллическими включениями, повышены механические свойства и ударная вязкость стали.

Источник информации

1. Временная технологическая инструкция ОАО "Кузнецкий металлургический комбинат" ТИ 103-ЭС-512-97. "Производство железнодорожных рельсов из электростали, разлитой на МНЛЗ" - Новокузнецк: ЛОТ КМК, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2007 |

|

RU2346059C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2000 |

|

RU2197536C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2394917C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2403290C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2000 |

|

RU2197535C2 |

Изобретение относится к области черной металлургии, в частности к рельсовой стали, и предназначено для использования преимущественно в сталеплавильном производстве при выплавке стали для железнодорожных рельсов в дуговых электросталеплавильных печах. Использование способа снижает загрязненность стали неметаллическими включениями, повышает механические свойства и ударную вязкость рельсовой стали. Способ выплавки рельсовой стали повышенной чистоты по неметаллическим включениям в дуговой электросталеплавильной печи включает завалку металлошихты (МШ), ввод во время завалки железной руды в количестве 0,5-1,0 кг на тонну МШ, плавление МШ, окислительный период. После скачивания окислительного шлака в конце окислительного периода в печь присаживают смесь, состоящую из плавикового шпата и извести в соотношении (0,1-0,5):(1,5-2,5) в количестве 1,5-3,5% от массы стали. В восстановительный период шлак раскисляют в печи смесью порошка кокса, дробленого ферросилиция, гранулированного алюминия, которые вводят в количестве по 0,80-1,20 кг на тонну стали каждого. Во время выпуска из печи в ковш присаживают смесь извести, плавикового шпата, силикокальция и чушкового алюминия при их соотношении в смеси, соответственно равном (1,2-1,5): (0,3-0,4):(0,65-0,85): (0,010-0,020). Расход смеси - 14-20 кг на тонну стали. 3 табл.

Способ выплавки рельсовой стали повышенной чистоты по неметаллическим включениям в дуговой электросталеплавильной печи, включающий завалку металлошихты, ее плавление, окислительный период, присадку в печь железной руды, скачивание окислительного шлака, восстановительный период, раскисление шлака в печи в восстановительный период смесью порошка кокса, дробленого ферросилиция и гранулированного алюминия, выпуск стали из печи в ковш, подачу в ковш смеси, состоящей из извести, плавикового шпата и силикокальция, отличающийся тем, что железную руду вводят в завалку в количестве 0,5-1,0 кг на тонну металлошихты, после скачивания окислительного шлака в конце окислительного периода в печь присаживают смесь, состоящую из плавикового шпата и извести в соотношении (0,1-0,5): (1,5-2,5) в количестве 1,5-3,5% от массы стали, а в восстановительный период смесь порошка кокса, дробленого ферросилиция, гранулированного алюминия вводят в количестве по 0,80-1,20 кг на тонну стали каждого, при этом во время выпуска из печи в ковш дополнительно присаживают чушковый алюминий при соотношении в смеси извести, плавикового шпата, силикокальция и чушкового алюминия, равном (1,2-1,5): (0,3-0,4):(0,65-0,85): (0,010-0,020) при расходе смеси 14-20 кг на тонну стали.

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Производство железнодорожных рельсов из электростали, разлитой на МНЛЗ | |||

| ОАО "КМК" | |||

| - Новокузнецк, 1997, с.1-5 | |||

| Способ раскисления рельсовой стали | 1984 |

|

SU1174482A1 |

| Способ производства стали для железнодорожных рельсов | 1972 |

|

SU502958A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1994 |

|

RU2041961C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1996 |

|

RU2113504C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ХРИЗОБЕРИЛЛА, АКТИВИРОВАННЫХ ИОНАМИ ТРЕХВАЛЕНТНОГО ТИТАНА | 1991 |

|

RU2038433C1 |

| Способ раскисления, модифицирования и микролегирования рельсовой стали | 1991 |

|

SU1786110A1 |

| ВЫПАРНОЙ АППАРАТ | 0 |

|

SU233609A1 |

| Способ электрохимического концентрирования веществ | 1961 |

|

SU150822A1 |

| US 4586956, 05.06.1986 | |||

| Устройство для выравнивания давления в засыпном аппарате доменной печи | 1984 |

|

SU1224340A1 |

Авторы

Даты

2003-02-10—Публикация

1999-02-22—Подача