Изобретение относится к черной металлургии и предназначено для использования, преимущественно, в сталеплавильном производстве при выплавке стали для железнодорожных рельсов, а также может быть использовано в машиностроении при вьтлавке стали для изделий, работающих пр14.5|икличееких нагрузках.

Цель изобред-ения - снижение загрязненности металла включениями корунда, уменьшение угара легирующих зле1 |ё«шюв и улучшение качества поверхности рельсов.

Металл раскисляют в печи и в ков ше сплавов кремний-марганец-алюминий. При этом образуются включения типа марганцевого граната ( :Al20j 33102) , марганцевого кордиеXрита (2МпО-2А120з-SSiOz) или марган

Р цевого анортита (MnO-Al O 2Si02), имекицих температуру плавления в пределах 1120-1200 С. Следовательно включения в стали находятся в жидком виде,, поэтому хорошо укрупняютс и удаляются из металла. Оставшееся небольшое количество включений затвердевают в виде мелких капель, т. имеют благоприятную округлую форму.

Выбор граничных параметров обусловлен следующем..

В печь необходимо ввести не мене 30% марганца в сплаве Si MnAl, прич содержание алюминия в сплаве должно быть не менее 1%, для надежного фиксирования углерода в расплаве. Больше 60% сплава в печь вводить нецелесообразно, так как угар легирующих элементов в печи больше, чем в ковше. Содержание алюминия в сплаве не должно превьш1ать 3,5%, так как в противном случае часть сплава остается в шлаке вследствие пониженной его плотности. .

Плавку можно выпускать через 3 мин после ввода сплава, так как он растворяется быстро (для Siltn минимальное время составляет 10 мин для FeMn - 15 мин). При меньшем промежутке времени часть Si MnAl не успеет.раствориться. Максимально время не должно превьш1ать 14 мин, так как Алюминий быстро действующий раскислитель, поэтому в процессе выпуска имеет место поступление кислорода из атмосферы в металл (вторичное окисление) , которое приводит к повьш1енному

угару легирующих элементов.

Содержание алюминия в сплаве Si MnAl, вводимом в ковш, должно быть не менее 1,5%, чтобы обеспечить требуемый размер природного зерна -и, соответственно, ударную вязкость металла. Использование сплава с содержанием алюминия более 6,8% затруднено, так как он разлагается при сравнительно небольшой длительности хранения. Кроме того, при большом содержании алюминия в сплаве не исключается частичное образование обособленной фазы корунда ( к AljO,), бтрицательное влияние которого на эксплуатационную стойкость рельсов известно.

Отношение алюминия, вводимого в печь и в ковш, определяет в значительной степени загрязненность металла включениями, их состав и угар легирующих элементов. Если это отношение ниже 0,25, имеет место поступление кислорода в металл за счет вторичного окисления. В этом случае значительная часть алю)миния вводится в ковш, что не исключает образования корунда. Кроме того, поступивший в металл кислород частично окисляет кремний и марганец При соотношении большем 2,2 не обеспечивается требуемый размер природного зерна металла и ухудшаются его механические свойства . .

Допускается корректировка химического состава стали добавками в ко кремнийсодержащих ферросплавов.

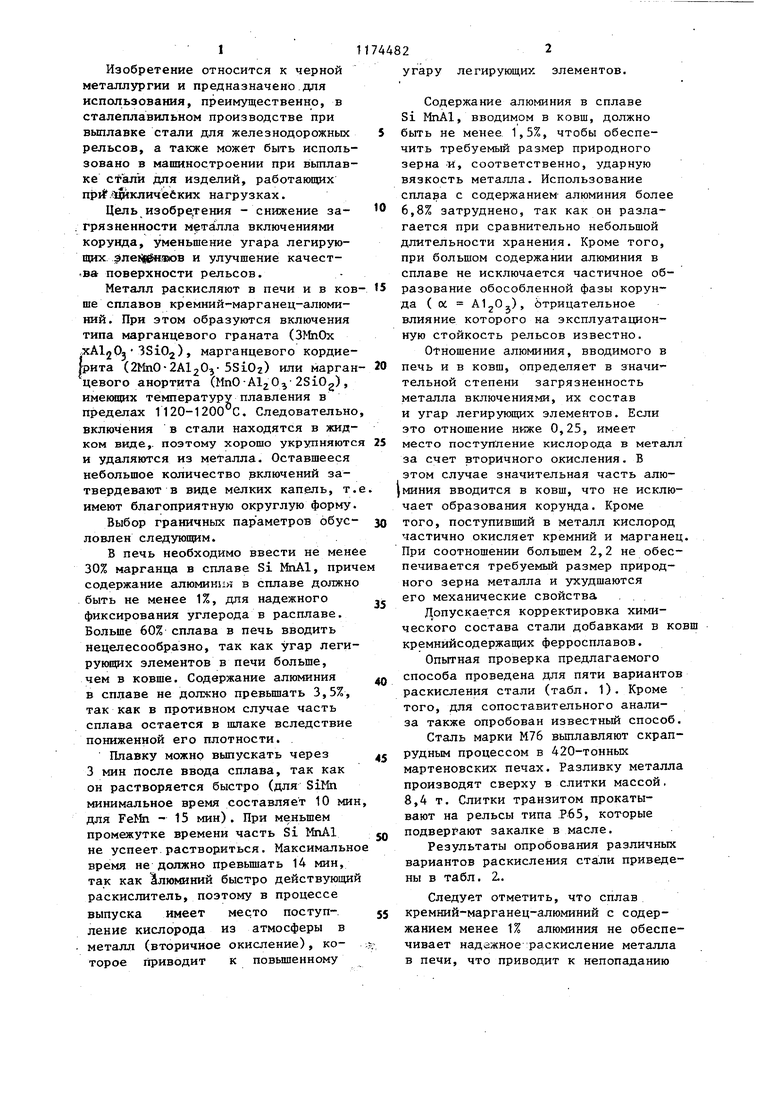

Опытная проверка предлагаемого способа проведена для пяти вариантов раскисления стали (табл. 1). Кроме того, для сопоставительного анализа также опробован известный способ.

Сталь марки М7б вьшлавляют скрапрудным процессом в 420-тонных мартеновских печах. Разливку металла производят сверху в слитки массой. 8,4 т. Слитки транзитом прокатывают на рельсы типа .Р65, которые подвергают закалке в масле.

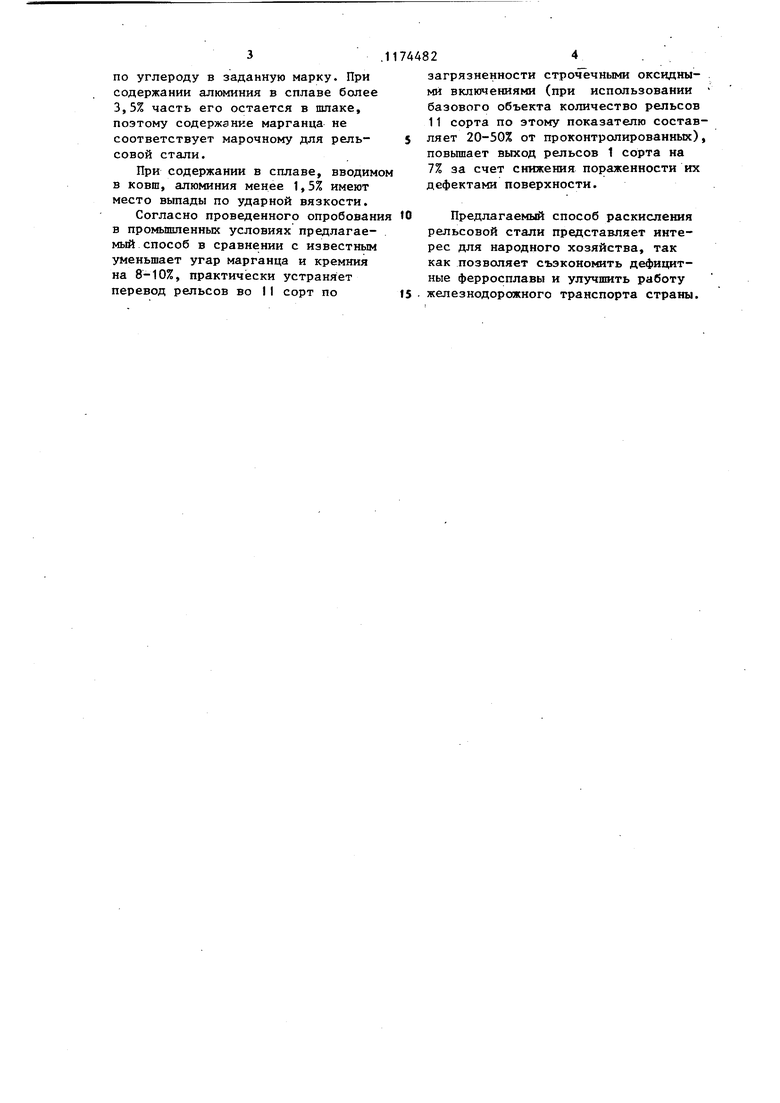

Результаты опробования различных вариантов раскисления стали приведены в табл. Z.

Следует отметить, что сплав кремний-марганец-алюминий с содержанием менее 1% алюминия не обеспечивает надежное :раскисление металла в печи, что приводит к непопаданию

3.1

по углероду в заданную марку. При содержании алюминия в сплаве более 3,5% часть его остается в шлаке, поэтому содержание марганца не соответствует марочному для рельсовой стали.

При содержании в сплаве, вводимом в ковш, алюминия менее 1,5% имеют место выпады по ударной вязкости.

Согласно проведенного опробования в промьшшенных условиях предлагаемый способ в сравнении с известным уменьшает угар марганца и кремния на 8-10%, практически устраняет перевод рельсов во II сорт по

824 .

загрязненности строчечными оксидными включениями (при использовании базового объекта количество рельсов 11 сорта по этому показателю составляет 20-50% от проконтролированных), повьппает выход рельсов 1 сорта на 7% за счет снижения пораженности их дефектами поверхности.

Предлагаемый способ раскисления рельсовой стали представляет интерес для народного хозяйства, так как позволяет съэкономить дефицитные ферросплавы и улучшить работу

железнодорожного транспорта страны.

Oi

f« o

чО

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| Способ получения стали для литья в песчаные формы | 1980 |

|

SU969752A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| Способ модифицирования литейной стали | 1986 |

|

SU1361182A1 |

| Способ производства стали | 1982 |

|

SU1071644A1 |

| Способ производства углеродистой стали | 1980 |

|

SU899666A1 |

| Раскислитель | 1981 |

|

SU1002392A1 |

СПОСОБ РАСКИСЛЕНИЯ РЕЛЬСОВОЙ СТАЛИ, включающий раскисление металла в печи марганецсодержащим, а в ковше - марганец- и алюминийсодержащим сплавами, отличающийся тем, что, с целью снижения загрязненности металла включениями корунда. Уменьшения угара легирующих элементов и улучшения качества поверхности рельсов, 0,3-0,6 требуемого количества марганца вводят в печь в сплаве кремний-марганец-алюминий, содержащем 1-3,5% алюминия, .через 3-14 мин плавку вьшускают i в ковш, и по ходу наполнения ковша вводят остальное количество марган(Я ца в сплаве кремний-марганец-алюмийий, содержащем 1,5-6,8% алюминия, причем отношение количества алюминия, вводимого в печь, к количеству алюминия, вводимого в ковш, поддерживают в пределах 0,25-2,2. 4 4 ОО

vo о

в

m ю N cvi

см

in

«ч

oo

in

«ч

CM

a. cs

о

in

Ч

CO

CTi

л

о

fO

«I

еч

CM

v)

00

A

r

О CS

vo

JS

о

CO

r-

in

Таблица 2

| Раскисление рельсовой стали в ковше силикомарганцем.-Сталь, 1984, № 3, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Прибор для определения прогиба балок | 1926 |

|

SU4439A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ^ аСЕСОЮЗНАЯ jJiAR^rHtf^TVXHKfEQIM I ЬНЫ?ИОТ?НА ^ ••••"ii=:=i _.„* ^f\ | 0 |

|

SU380720A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-08-23—Публикация

1984-03-29—Подача