Изобретение относится к черной металлургии и предназначено для использования в сталеплавильном производстве при выплавке стали для железнодорожных рельсов в дуговых электоросталеплавильных печах.

Известен выбранный в качестве прототипа способ производства азотсодержащей стали в электропечах, предусматривающий загрузку шихтовых материалов, расплавление, окисление примесей, скачивание окислительного шлака и последующее ведение восстановительного периода. Повышение содержания азота в стали ведут продувкой расплава в окислительный период азотом.

Известен также способ выплавки рельсовой стали в мартеновских печах с использованием азотированных ферросплавов.

Известно также, что для производства рельсов низкотемпературной надежности [2] необходима для обеспечения требуемого содержания азота присадка азотированных ферросплавов.

Существенным недостатком данного прототипа является то, что для обеспечения требуемого содержания азота продувка ведется в окислительный период под шлаками, препятствующими насыщению стали азотом. В связи с этим не всегда удается достичь требуемого содержания азота в стали и необходимо введение дефицитных и дорогостоящих азотированных ферросплавов.

Сущностью патента является производство рельсовой стали низкотемпературной надежности в дуговых электросталеплавильных печах без использования азотированных ферросплавов.

Для достижения этого при производстве рельсовой стали в электропечах для повышения содержания азота в стали в восстановительный период проводится раскисление шлака до содержания оксида железа в шлаке менее 3% при общем количестве шлака менее 2% от веса плавки с основностью более 2,0, при этом осуществляется продувка металла азотом.

Содержание оксида железа более 3% ведет к понижению содержания азота в стали в связи с тем, что катионы кислорода препятствуют проникновению азота в сталь. Количество шлака более 2% приводит к снижению скорости диффузии азота в шлаке и, как следствие, уменьшается поглощение последнего сталью. Снижение основности шлака (отношение CaO/SiO2 менее 2) ведет к уменьшению содержания азота в стали, т.к. связь азота с кремнекислородными ионами гораздо слабее, чем с ионами кальция, что приводит, в свою очередь, к снижению азота в шлаке и, как следствие, в стали. Присутствие кислорода в расплаве металла замедляет растворение азота, в связи с этим продувка ведется на предварительно раскисленной стали. Продувка стали азотом в восстановительный период увеличивает содержание азота, во-первых, за счет ионизации атомов азота и внедрения последних в расплав, а во-вторых, за счет оголения металла от шлака. Продувка стали азотом позволяет повысить содержание азота в стали до требуемых верхних пределов (0,012-0,020%). Комплекс данных мероприятий позволяет получать требуемое содержание азота в стали (0,008 - 0,020%) без использования азотированных ферросплавов.

Предложенный способ был реализован при выплавке рельсовой стали марки НЭ76В низкотемпературной надежности в 100-тонных дуговых электросталеплавильных печах ДСП-100И7. Металл выплавляли по действующей ТИ 103-ЭС-388-91 со следующими изменениями. После расплавления спускали максимально возможное количество окислительного шлака из печи через порог рабочего окна и наводили новый с основностью более 2,0 в количестве 2% от веса плавки. Раскисление шлака в печи производили присадками порошка кокса, дробленого ферросилиция марки ФС75 и гранулированного алюминия марки АВ-88 в количестве 0,8 - 1,2 кг/т стали каждого, при этом достигали содержания FeO в шлаке менее 3%. Раскисление металла в печи производили силикомарганцем и ферросилицием, в ковше - силикокальцием и феррованадием. Азот вдували в печь через трубки при давлении 5 - 7 атм и с расходом до 100 нм3/ч, вдувание осуществлялось с частичным оголением металла от шлака на границе раздела шлак - металл в зоне действия дуг.

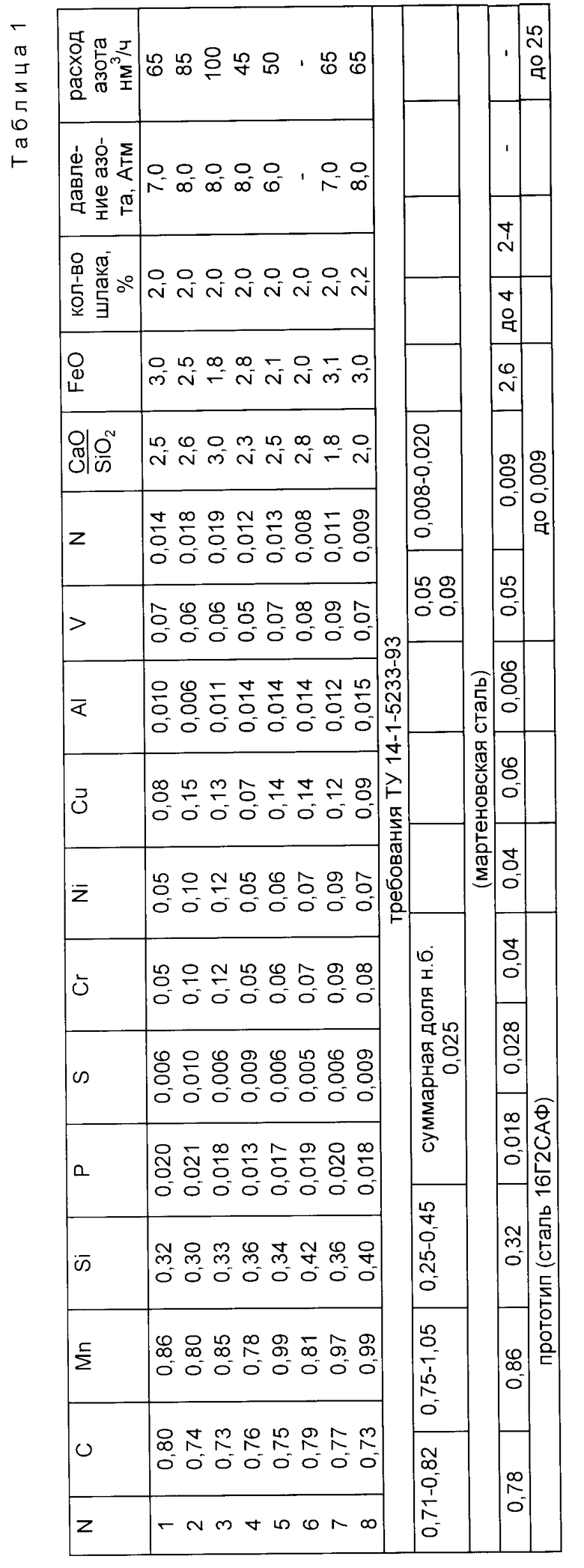

Данные некоторых опытных плавок с граничными, заграничными и заявляемыми значениями приведены в табл. 1. На плавках, проведенных по заявляемой технологии, достигнуто требуемое содержание азота. Для сравнения приведены средние данные 58 плавок мартеновской рельсовой стали, выплавленных с использованием азотированных ферросплавов. Металл разлит в слитки 8,5 т и прокатан на рельсы Р65. Свойства стали, выплавленной с использованием заявляемой технологии, и мартеновской стали, выплавленной с использованием азотированного феррованадия, приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2325447C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1999 |

|

RU2197539C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 1999 |

|

RU2161205C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2327745C2 |

Изобретение относится к черной металлургии и предназначено для использования в сталеплавильном производстве при выплавке стали для железнодорожных рельсов в дуговых электросталеплавильных печах. По способу производства рельсовой стали в электропечах расплавляют шихту, проводят окислительный и восстановительный периоды плавки. В восстановительный период раскисляют шлак до содержания оксида железа в нем менее 3%, при общем количестве шлака менее 2% от веса плавки с основностью более 2,0. Продувают расплав азотом в восстановительный период. Изобретение позволяет повысить содержание азота в стали. 2 табл.

Способ производства рельсовой стали в электропечах, включающий расплавление шихты, ведение окислительного и восстановительного периодов, использование азота, продуваемого через расплав, для повышения содержания азота в стали, отличающийся тем, что в восстановительный период производят раскисление шлака до содержания оксида железа в шлаке менее 3% при общем количестве шлака менее 2% от веса плавки, с основностью более 2,0, причем продувку расплава азотом ведут в восстановительный период.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Производство железн одорожных рельсов | |||

| КМК, 1988 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Рельсы железнодорожные н изкотемпературной надежности | |||

| КМК, 1993 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство N 499318, C 21 C 5/52, 1976. | |||

Авторы

Даты

1998-06-20—Публикация

1996-08-29—Подача