Изобретение относится к области ремонта, а также защиты внутренней поверхности трубопроводов от коррозии и может быть использовано в сельском и коммунальном хозяйствах, нефтяной, газовой и других отраслях промышленности.

Известен способ восстановления путем нанесения покрытия на внутреннюю поверхность трубопровода [1], заключающийся во введении в него одной или нескольких коаксиально размещенных одна в другой эластичных оболочек, концы каждой из которых выворачивают наизнанку, отгибают и по периметру закрепляют на стенке конца трубопровода, заполнении пространства между оболочками клеем и перемещении оболочек с прижатием к поверхности трубопровода путем создания избыточного давления в полости перед последней оболочкой по ходу покрытия.

Известно также устройство для осуществления способа восстановления путем нанесения покрытия на внутреннюю поверхность трубопровода [1], включающее барабан с эластичными одной или несколькими оболочками, вводимыми в трубопровод, источник рабочего агента, например сжатого воздуха, и систему для закачивания клея между оболочками, а также между внутренней стенкой трубопровода и первой по ходу движения оболочкой.

Недостатками указанных выше способа и устройства являются: нерешенность задачи герметичной подачи эластичной оболочки (пленочного рукава) в трубопровод и невозможность создания вследствие этого достаточного для производительной работы избыточного давления воздуха в полости за последней оболочкой по ходу покрытия; незначительная прочность и долговечность эластичных воздухонепроницаемых оболочек, что объясняется необходимостью их изготовления для удовлетворения требований эластичности и воздухонепроницаемости из полимерных пленочных материалов, обладающих невысокой прочностью и долговечностью, особенно при высоких температурах, а также плохой склеиваемостью с материалом трубопровода; низкое качество покрытия, вследствие сложности организации процессов изготовления и поставки большой номенклатуры оболочек, соответствующих внутренним диаметрам ремонтируемых трубопроводов с учетом толщины наносимого слоя покрытия.

Также известен являющийся по технической сущности наиболее близким к предлагаемому техническому решению способ восстановления трубопровода путем нанесения покрытия на его внутреннюю поверхность [2], заключающийся в образовании одно- или многослойной оболочки из тканевого или пленочного полотнища, путем сворачивания его в спираль в направлении, перпендикулярном длинной его стороне, введении оболочки в трубопровод, концы слоев которой выворачивают и закрепляют по периметру на поверхности его конца, перемещении оболочки с прижатием к внутренней поверхности трубопровода за счет создания разности давлений и использования двух торов.

Известно также устройство для осуществления способа восстановления трубопровода путем нанесения покрытия на внутреннюю его поверхность [2], включающее барабан с намотанной на него предварительно свернутой в спираль тканевой или пленочной оболочкой, пропиточную ванну с клеящим составом и два тора, один из которых (задний) с наружным диаметром, меньшим внутреннего диаметра трубопровода, предназначен для расправления оболочки, а второй (передний) с наружным диаметром, равным внутреннему диаметру трубопровода, предназначен для протягивания и прикатывания оболочки к поверхности трубопровода.

Недостатками рассмотренных способа и устройства для его осуществления является невозможность восстановления трубопроводов со свищами и сквозными трещинами из-за неосуществимости требований создания в таких трубопроводах вакуума, необходимого для продвижения и приклеивания оболочек.

Задачей изобретения является обеспечение возможности восстановления трубопроводов со свищами и сквозными трещинами.

Поставленная задача решается так, что в способе восстановления трубопровода, заключающемся в образовании одно- или многослойной оболочки из тканевого полотнища путем его сворачивания в спираль в направлении, перпендикулярном длинной его стороне, введении смоченной клеем оболочки в трубопровод, концы слоев которой выворачивают и закрепляют по периметру на конце трубопровода, и перемещении ее с прижатием к внутренней его поверхности за счет создания разности давлений воздуха, согласно изобретению для введения, перемещения и прижатия оболочки к поверхности трубопровода используют воздухонепроницаемый пленочный рукав, который вводят в трубопровод и закрепляют на его конце вместе с оболочкой, при этом перемещение и прижатие оболочки и рукава к внутренней поверхности трубопровода на период полимеризации клея осуществляют избыточным давлением воздуха, закачиваемого с использованием гидрозатвора со стороны входного конца трубопровода, после приклеивания оболочки к трубопроводу пленочный рукав удаляют.

В устройстве для осуществления способа восстановления трубопровода, включающем барабан с намотанной на него тканевой оболочкой и ванну с клеем, согласно изобретению между ванной и началом трубопровода последовательно установлены полая консоль для укладки пленочного рукава и гидрозатвор, соединенный с трубопроводом гибким патрубком и выполненный в виде бака для воды с герметично вмонтированными в его крышку трубой и жестким патрубком, при этом на трубе установлена система направляющих роликов, а нижний ее конец заведен внутрь бака ниже минимального рабочего уровня воды.

Использование в предлагаемом техническом решении воздухонепроницаемого пленочного рукава на период приклеивания ткани позволило для образования качественного покрытия применить воздухонепроницаемую, но зато более прочную и долговечную техническую ткань. Использование же гидрозатвора предлагаемой конструкции обеспечило герметичность подачи пленочного рукава и тканевой оболочки в трубопровод при одновременном создании на его входном конце избыточного давления воздуха, необходимого для продвижения, прижатия и приклеивания к стенкам трубопровода оболочки.

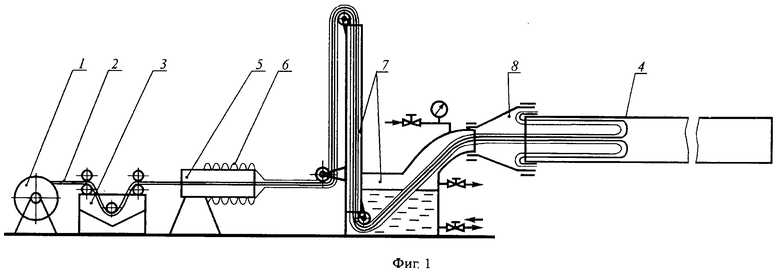

На фиг. 1 показаны технологическая схема реализации способа восстановления трубопровода и устройство для его осуществления; на фиг.2 - конструктивная схема примененного в устройстве гидрозатвора.

Устройство для реализации предлагаемого способа восстановления трубопровода включает барабан 1 с намотанной на него оболочкой 2, образованной путем сворачивания в сплющенную спираль из тканевого полотнища, и ванну 3 с клеем, между которой и началом трубопровода 4 последовательно установлены полая консоль 5 для укладки (нанизывания) пленочного рукава 6 и гидрозатвор 7, соединенный с трубопроводом 4 гибким патрубком 8 и предназначенный для создания избыточного давления воздуха на входе в трубопровод 4 и герметизации подачи в него тканевой оболочки 2 с пленочным рукавом 6.

Конструкция гидрозатвора 7 показана на фиг.2 и выполнена в виде бака для воды 9 с герметично вмонтированным в его крышку 10 трубой 11 и жестким патрубком 12. При этом на трубе 11 установлена система направляющих роликов 13, 14, и 15, а нижний ее конец заведен внутрь бака 9 ниже минимального рабочего уровня воды. На жестком патрубке 12 размещены манометр 16 и вентиль 17, а на боковой стенке бака 9 расположены два вентиля 18 и 19 соответственно у его крышки 10 и дна.

Гибкий патрубок 8 может быть изготовлен путем сварки из пленки с образованием усеченного конуса, вставленного в такой же конус, сшитый из ткани. Диаметры гибкого патрубка 8 на входе и выходе должны соответствовать диаметрам жесткого патрубка 12 и трубопровода 4. Для обеспечения прочности патрубка 8 в каждом его поперечном сечении диаметр конуса из пленки должен быть больше диаметра конуса из ткани. Длина трубы 11 гидрозатвора 7 должна быть не меньше перепада рабочих уровней воды H в трубе 11 и баке 9, компенсирующего избыточное давление воздуха в трубопроводе в процессе работы устройства. Перепад Н уровней воды может быть определен по формуле Н=Δp/γ, где Н - перепад уровней воды, м; Δр - избыточное давление воздуха, Па; γ- удельный вес воды, Н/м3. Следовательно, при избыточном давлении воздуха в трубопроводе 0,02-0,03 МПа, достаточном по результатам испытаний для протягивания рукава с оболочкой и нанесения покрытия, длина трубы 11 должна быть не менее 3 м.

Реализация предлагаемого способа и работа устройства для его осуществления производятся следующим образом.

Предварительно из прочного тканевого полотнища (технический капрон, лавсан и т.п.) путем его сворачивания в спираль в направлении, перпендикулярном длинной его стороне (схему сворачивания см. [2]), образуют одно или многослойную оболочку 2 и наматывают ее на барабан 7, а конец пропускают через ванну с клеем 3 и полую консоль 5. Затем через вентиль 19 заполняют бак 9 гидразатвора 7 водой до уровня, на котором расположен вентиль 18, закрывают вентили 18 и 19, пропускают тканевую оболочку 2 внутри пленочного рукава 6 и далее вместе с ним протягивают через гидрозатвор 7 и гибкий патрубок 8, заводят их в начало трубопровода 4, выворачивают и закрепляют на его конце путем приклеивания концов тканевой оболочки 2 и пленочного рукава 6. После этого жесткий патрубок 12 гидрозатвора 7 путем применения гибкого (из пленки и ткани) патрубка 8 герметично соединяют хомутами с началом трубопровода 4. На этом этап подготовки устройства к работе заканчивается. Далее в гидрозатворе 7 путем закачивания воздуха через вентиль 17 создается необходимое избыточное рабочее давление (0,02-0,04 МПа), под действием которого пленочный рукав 6 и тканевая оболочка 2 начнут втягиваться внутрь трубопровода 4, а в трубе 11 и баке 9 образуется перепад уровней воды Н. При этом каждой величине избыточного давления воздуха будет соответствовать конкретный рабочий уровень воды в баке 9. Труба же 11 для обеспечения работоспособности устройства при всех давлениях воздуха должна быть заведена в бак 9 ниже минимального рабочего уровня воды, соответствующего установлению наибольшей величины избыточного давления воздуха в баке 9, измеряемого манометром 16. После того как передний фронт оболочки 2 с рукавом 6 под действием рабочего давления воздуха переместится до выходного конца трубопровода 4, их движение останавливают, а избыточное давление воздуха внутри рукава 6 сохраняют до окончания приклеивания тканевой оболочки к внутренней поверхности трубопровода 4. В качестве клея может быть использована эпоксидная смола с отвердителем и необходимыми компонентами, улучшающими качество приклеивания ткани. После окончания приклеивания тканевой оболочки пленочный рукав удаляют, а всю установку перемещают на новый участок работы.

Применение предлагаемых способа восстановления трубопровода и устройства для его осуществления обеспечит возможность качественного ремонта трубопроводов со свищами и сквозными трещинами.

Источники информации

1. А.с. СССР 1420299, кл. F 16 L 58/02, 1988.

2. Патент РФ 2148203, кл. F 16 L 58/10, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212578C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2003 |

|

RU2248497C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2005 |

|

RU2293241C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2008 |

|

RU2365808C1 |

| СПОСОБ ОКЛЕЙКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТКАНЬЮ | 1997 |

|

RU2145028C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2007 |

|

RU2340829C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1998 |

|

RU2148203C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2007 |

|

RU2337270C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2011 |

|

RU2479784C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2008 |

|

RU2362086C1 |

Изобретение относится к строительству и используется при ремонте и коррозионной защите внутренней поверхности трубопровода. Тканевое полотнище сворачивают в спираль в направлении, перпендикулярном длинной его стороне; полученную оболочку смачивают клеем и вводят в трубопровод, при этом концы слоев оболочки выворачивают и закрепляют по периметру на конце трубопровода. Оболочку вводят, перемещают и прижимают к внутренней поверхности трубопровода воздухонепроницаемым пленочным рукавом. Избыточное давление воздуха в пленочном рукаве создают с использованием гидрозатвора со стороны входного конца трубопровода. Расширяет арсенал технических средств и повышает надежность антикоррозионной защиты трубопровода. 2 с.п. ф-лы, 2 ил.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1998 |

|

RU2148203C1 |

| Способ нанесения покрытия на внутренюю поверхность трубопровода | 1983 |

|

SU1420299A1 |

| СПОСОБ ОБЛИЦОВКИ ТРУБОПРОВОДА | 1998 |

|

RU2145029C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТОБАКТЕРИНА | 0 |

|

SU370193A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2003-02-10—Публикация

2001-11-12—Подача