Изобретение относится к области ремонта и защиты внутренней поверхности трубопроводов от коррозии и может быть использовано в сельском и коммунальном хозяйствах, нефтяной, газовой и других отраслях промышленности.

Известен способ нанесения покрытия на внутреннюю поверхность трубопровода [1], заключающийся во введении в него одной или нескольких коаксиально размещенных одна в другой эластичных оболочек, концы каждой из которых выворачивают наизнанку, отгибают и по периметру закрепляют на стенке конца трубопровода, заполнении пространства между оболочками клеем, перемещении оболочек с прижатием к поверхности трубопровода путем создания избыточного давления в полости перед последней оболочкой по ходу покрытия.

Известно также устройство для осуществления способа нанесения покрытия на внутреннюю поверхность трубопровода [1], включающее барабан с эластичными одной или несколькими оболочками, вводимыми в трубопровод, источник рабочего агента, например сжатого воздуха, и систему для закачивания клея между оболочками, а также между внутренней стенкой трубопровода и первой по ходу движения оболочкой.

Недостатками указанных выше способа и устройства являются: нерешенность задачи герметичной подачи эластичной оболочки (пленочного рукава) в трубопровод и невозможность создания вследствие этого достаточного для производительной работы избыточного давления воздуха в полости за последней оболочкой по ходу покрытия; недостаточное качество покрытия вследствие невысоких прочности и долговечности эластичных воздухонепроницаемых оболочек, что объясняется необходимостью их изготовления для удовлетворения требований эластичности и воздухонепроницаемости из полимерных пленочных материалов, обладающих невысокими прочностью и долговечностью, особенно при высоких температурах, а также плохой склеиваемостью с материалом трубопровода. Кроме этого, низкое качество покрытия, образованного применением известных способа и устройства, обусловлено сложностью процессов организации изготовления и поставки большой номенклатуры оболочек, соответствующих внутренним диаметрам ремонтируемых трубопроводов с учетом толщины наносимого слоя.

Также известен являющийся по технической сущности наиболее близким к предлагаемому техническому решению способ нанесения покрытия на внутреннюю поверхность трубопровода [2], заключающийся в образовании одно- или многослойной оболочки из тканевого или пленочного полотнища, путем сворачивания его в спираль в направлении, перпендикулярном длинной его стороне, введении оболочки в трубопровод, концы слоев которой выворачивают и закрепляют по периметру на конце трубопровода; перемещении оболочки с прижатием к внутренней поверхности трубопровода за счет создания разности давлений и использования двух торов.

Известно также устройство для осуществления способа нанесения покрытия на внутреннюю поверхность трубопровода [2], включающее барабан с намотанной на него предварительно свернутой в спираль тканевой или пленочной оболочкой, пропиточную ванну с клеящим составом и два тора, один из которых (задний) с наружным диаметром, меньшим внутреннего диаметра трубопровода, предназначен для расправления оболочки, а второй (передний) с наружным диаметром, равным внутреннему диаметру трубопровода, предназначен для протягивания и прикатывания оболочки к поверхности трубопровода.

Недостатками рассмотренных способа и устройства для его осуществления является недостаточно высокое качество покрытия вследствие худшей пропитки клеем сложенного в сплющенную спираль проходящего через ванну полотнища ткани или пленки и недостаточная производительность вследствие увеличения времени на пропитку и необходимости нанесения покрытия без перестановки оборудования только на коротких участках трубопровода, так как при более длинных участках необходимо большее усилие и, следовательно, более глубокий вакуум для протягивания смоченных клеем пленки или ткани, что может привести к их порыву.

Задачей изобретения является повышение качества и производительности нанесения покрытия.

Поставленная задача решается тем, что в способе нанесения покрытия на внутреннюю поверхность трубопровода, заключающемся в образовании одно- или многослойной оболочки из тканевого полотнища путем его сворачивания в спираль в направлении, перпендикулярном длинной его стороне, введении оболочки в трубопровод, концы слоев которой выворачивают и закрепляют по периметру на конце трубопровода, и перемещении ее разностью давлений воздуха с прижатием и приклеиванием к внутренней поверхности трубопровода, согласно изобретению для введения, перемещения и прижатия оболочки к поверхности трубопровода используют воздухонепроницаемый пленочный рукав, который при введении размещают снаружи оболочки, последнюю же после введения смачивают клеем предварительно закачанным в пространство трубопровода между поступательно движущимися фронтом приклеивания оболочки и размещенным перед ним тором, при этом перемещение и прижатие оболочки и рукава к внутренней поверхности трубопровода на период полимеризации клея осуществляют избыточным давлением воздуха, подаваемого с использованием гидрозатвора со стороны входного конца трубопровода, а после приклеивания оболочки к стенкам трубопровода рукав удаляют.

В устройстве для осуществления способа нанесения покрытия на внутреннюю поверхность трубопровода, включающем барабан с намотанной на него тканевой оболочкой и размещенный в трубопроводе тор, согласно изобретению между барабаном и началом трубопровода последовательно установлена полая консоль для укладки (нанизывания) пленочного рукава и гидрозатвор, соединенный с трубопроводом гибким патрубком и выполненный в виде бака для воды с герметично вмонтированными в его крышку трубой и жестким патрубком, при этом на трубе установлена система направляющих роликов, нижний ее конец заведен внутрь бака ниже минимального рабочего уровня воды, на жестком патрубке размещены манометр и вентиль, а на боковой стенке бака расположены два вентиля соответственно у его крышки и дна, кроме этого, в начале трубопровода в верхней части его стенки выполнено отверстие с заглушкой для закачивания клея, а в конце трубопровода установлен фланец с редукционным клапаном.

Использование воздухопроницаемого пленочного рукава на период приклеивания ткани позволило для образования качественного покрытия применить воздухонепроницаемую, но зато более прочную и долговечную техническую ткань. Использование же гидрозатвора предлагаемой конструкции обеспечило герметичность подачи пленочного рукава и тканевой оболочки в трубопровод при одновременном создании на его входном конце избыточного давления воздуха, необходимого для продвижения, прижатия и приклеивания к стенкам трубопровода оболочки.

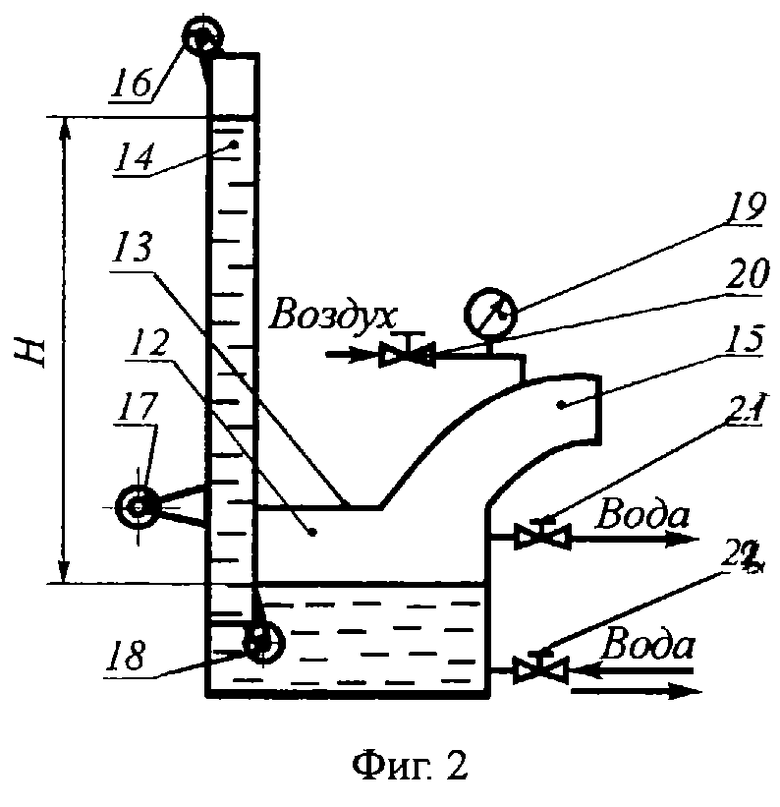

На фиг. 1 показана технологическая схема реализации способа нанесения покрытия на внутреннюю поверхность трубопровода и устройство для его осуществления, на фиг.2 - конструктивная схема примененного в устройстве гидрозатвора.

Устройство для реализации предлагаемого способа нанесения покрытия включает барабан 1 с намотанной на него тканевой оболочкой 2, образованной из полотнища ткани путем его сворачивания в сплющенную спираль и размещенный в трубопроводе 3 тор 4. Между барабаном 1 и началом трубопровода последовательно установлены полая консоль 5 для укладки (нанизывания) пленочного рукава 6 и гидрозатвор 7, соединенный с началом трубопровода 3 гибким патрубком 8 и предназначенный для создания избыточного давления воздуха на входе в трубопровод и герметизации подачи в него тканевой оболочки с пленочным рукавом. Кроме этого в начале трубопровода 3 в верхней части его стенки выполнено отверстие с заглушкой 9 для закачивания клея, а на конце трубопровода 3 установлен фланец 10 с редукционным клапаном 11 для задания избыточного давления воздуха перед тором 4 с целью обеспечения его равномерного движения и заполнения клеем перед ним всего поперечного сечения трубопровода 3.

Конструкция гидрозатвора 7 показана на фиг.2 и выполнена в виде бака 12 для воды с герметично вмонтированными в его крышку 13 трубой 14 и жестким патрубком 15. При этом на трубе 14 установлена система направляющих роликов 16, 17 и 18, нижний ее конец заведен внутрь бака 12 ниже минимального рабочего уровня воды, на жестком патрубке 15 размещены манометр 19 и вентиль 20, а на боковой стенке бака 12 расположены два вентиля 21 и 22 соответственно у его крышки и дна.

Гибкий патрубок 8 может быть изготовлен из пленки путем ее сварки по форме в виде усеченного конуса, вставленного в такой же конус, сшитый из ткани. Диаметры этого патрубка на входе и выходе должны соответствовать диаметрам жесткого патрубка 15 и трубопровода 3. Для обеспечения прочности гибкого патрубка 8 диаметр конуса из пленки в каждом его поперечном сечении должен быть больше (~ на 2-5% от диаметра) диаметра конуса из ткани. Длина трубы 14 должна быть не меньше максимального перепада уровней воды Н в ней и баке 12, компенсирующего избыточное давление воздуха в трубопроводе 3 в процессе работы устройства. Максимальный перепад Н уровней воды может быть определен по формуле

H = Δp/γ,

где Н - максимальный перепад уровней воды, м; Δ - максимальное избыточное давление воздуха, необходимое и достаточное для перемещения в трубопроводе тканевой оболочки 2, пленочного рукава 6, всей массы клея, тора 4 и преодоления сопротивления его передвижению, задаваемого давлением воздуха через редукционный клапан, Па; γ - удельный вес воды, Н/м3. Следовательно, при избыточном давлении воздуха 20-30 кПа (достаточном по результатам испытаний для нанесения покрытия) и удельном весе воды γ = 9,81 кН/м3 длина трубы 14 должна быть не менее H = Δp/γ = 30/9,81 ≈ 3 м.

Давление настройки Δpн редукционного клапана 11 может быть определено по известной из гидравлики формуле для определения давления столба жидкости

Δpн = γкHк = γкD,

где γк - удельный вес клея, кН/м3; Нк - высота столба жидкости (клея) в пространстве перед тором (Нк = D), м; D - диаметр трубопровода 3, м.

Для диапазона диаметров трубопровода от D1 = 0,3 м до D2 = 1,0 м и при γк = 12,0 кН/м3 соответственно Δpн1 = 12,0•0,3 = 3,6 кПа; Δpн2 = 12,0•1,0 = 12,0 кПа.

Реализация предлагаемого способа и работа устройства для его осуществления производятся следующим образом.

Предварительно из тканевого полотнища путем его сворачивания в спираль в направлении, перпендикулярном длинной его стороне, образуют из прочной ткани (технический капрон, лавсан и т.п.) одно- или многослойную оболочку 2 (схему сворачивания см. [2]) и наматывают ее на барабан 7, а конец пропускают через полую консоль 5. Затем через вентиль 22 заполняют бак 12 гидрозатвора 7 водой до уровня расположения вентиля 21, закрывают вентили 21 и 22, пропускают тканевую оболочку 2 внутри пленочного рукава 6 и далее вместе с ним протаскивают через гидрозатвор 7. После этого их концы заводят в начало трубопровода 3, выворачивают и закрепляют на его конце путем приклеивания. Затем гидрозатвор 7 гибким (из пленки и ткани) патрубком 8 герметично соединяют хомутами с началом трубопровода 3, предварительно вкатив в него тор 4. Далее через отверстие в трубопроводе, закрываемое заглушкой 9, закачивают необходимое количество клея, параллельно подпирая его от растекания тором 4 путем подачи через редукционный клапан 11 воздуха и создания необходимого избыточного давления. На этом этап подготовки устройства к работе заканчивается. Основной этап работы устройства начинается с подачи воздуха через вентиль 20 гидрозатвора 7 и создания в баке 12, патрубках 8 и 15 избыточного давления (0,02-0,04 МПа), под действием которого пленочный рукав 6 совместно с тканевой оболочкой 2 начнут вводиться внутрь трубопровода 3, перемещая впереди себя всю массу клея и тор 4. При этом длина полости в трубопроводе 3 между тором 4 и фланцем 10 начнет сокращаться, а излишний воздух - стравливаться через редукционный клапан 11. После создания в гидрозатворе 7 избыточного давления воздуха в трубе 14 и баке 12 образуется перепад уровней воды Н. При этом каждой величине избыточного давления воздуха будет соответствовать конкретный рабочий уровень воды в баке 12. Труба же 14 для обеспечения работоспособности устройства при всех давлениях воздуха должна быть заведена в бак 12 ниже минимального рабочего уровня воды, соответствующего установлению наибольшей величины избыточного давления воздуха в баке 12, измеряемого манометром 19. После того как тор 4 упрется во фланец 10, последний снимают с ремонтируемого участка трубопровода, тор 4 выкатывают, а передний фронт оболочки 2 с рукавом 6 под действием рабочего давления воздуха на медленной скорости с притормаживанием барабана 7 перемещают до выходного конца трубопровода 3. После этого движение оболочки и рукава останавливают, а давление воздуха внутри последнего сохраняют до окончания приклеивания оболочки к внутренней поверхности трубопровода. После полимеризации клея пленочный рукав 6 удаляют, а устройство перемещают на новый участок работы.

В качестве клея может быть использована эпоксидная смола с отвердителем и другими компонентами, выбираемыми для улучшения качества приклеивания в зависимости от условий работы, материалов трубы и ткани.

Применение предлагаемых способа нанесения покрытия на внутреннюю поверхность трубопровода и устройства для его осуществления обеспечит повышение качества и производительности нанесения покрытия за счет улучшения пропитки тканевой оболочки клеем, повышения скорости ее протаскивания и увеличения длины участка трубопровода, ремонтируемого за один цикл операций без перестановки оборудования.

Источники информации:

1. А. с. СССР 1420299, кл. F 16 L 58/02, 1988.

2. Патент РФ 2148203, кл. F 16 L 58/10, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2198341C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2003 |

|

RU2248497C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2005 |

|

RU2293241C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2008 |

|

RU2365808C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2007 |

|

RU2340829C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1998 |

|

RU2148203C1 |

| СПОСОБ ОКЛЕЙКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТКАНЬЮ | 1997 |

|

RU2145028C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2008 |

|

RU2362086C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2007 |

|

RU2337270C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2008 |

|

RU2362943C1 |

Изобретение относится к строительству и используется для защиты внутренней поверхности трубопроводов от коррозии. Одно- или многослойную оболочку из тканевого полотнища сворачивают в спираль в направлении, перпендикулярном длинной его стороне, и вводят в трубопровод, предварительно концы слоев оболочки выворачивают и закрепляют по периметру на конце трубопровода. Оболочку перемещают разностью давлений воздуха, прижимают и приклеивают к внутренней поверхности трубопровода. Для введения, перемещения и прижатия оболочки к поверхности трубопровода используют воздухонепроницаемый рукав, который при введении размещают снаружи оболочки, которую смачивают клеем, предварительно закачанным в пространство трубопровода между поступательно перемещающимся фронтом приклеивания оболочки и размещенным перед ним тором. Перемещают и прижимают оболочку и рукав к внутренней поверхности трубопровода на период полимеризации клея избыточным давлением воздуха, который подают с использованием гидрозатвора со стороны входного конца трубопровода. После приклеивания оболочки к стенкам трубопровода рукав удаляют. Повышает качество покрытия трубопровода. 2 с.п.ф-лы, 2 ил.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1998 |

|

RU2148203C1 |

| СПОСОБ ОБЛИЦОВКИ ТРУБОПРОВОДА | 1998 |

|

RU2145029C1 |

| Способ нанесения покрытия на внутренюю поверхность трубопровода | 1983 |

|

SU1420299A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТОБАКТЕРИНА | 0 |

|

SU370193A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2003-09-20—Публикация

2001-11-27—Подача