Изобретение относится к технологии машиностроения и может быть использовано при назначении режима шлифования заготовок.

Известен способ измерения плотности теплового потока при шлифовании (см. Ящерицын П. И., Цокур А.К., Еременко М.Л. Тепловые явления при шлифовании и свойства обработанных поверхностей. Минск: Наука и техника, 1973. С. 27-28; Попов С. А. , Малевский Н.П., Терещенко Л.М. Алмазно-абразивная обработка металлов и твердых сплавов. М.: Машиностроение, 1977. С. 128), в котором тепловой поток измеряют методом калориметрирования: дифференциальной термопарой измеряют перепад температуры ΔТ охлаждающей жидкости на входе и выходе проточного калориметра, затем вычисляют количество теплоты, поступившей в заготовку по формуле

Q = C•m•ΔT;

а затем вычисляют плотность теплового потока в зоне шлифования по формуле

где С - теплоемкость теплоносителя калориметра, Дж/(кг (К); m - масса израсходованного теплоносителя, кг; V3 - скорость заготовки, м/с; F - площадь шлифуемой поверхности заготовки, м2; D - диаметр шлифовального круга, м; t - глубина шлифования, м.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе измеряется лишь та часть теплового потока, которая была отведена от поверхностного слоя заготовки в нижележащие слои, а теплота, перешедшая в окружающую среду, не учитывается. Кроме того, способ не позволяет определить локальные значения плотности теплового потока и ее распределение по зоне шлифования.

Известен способ измерения плотности теплового потока при шлифовании (см. Якимов А.В., Слободяник П.Т., Усов А.В. Теплофизика механической обработки. Киев: Лыбидь, 1991. С. 165), в котором измеряют касательную составляющую силы шлифования Pz, а затем определяют плотность теплового потока по формуле

где α - доля теплоты, перешедшей в заготовку; Vk, Vз - окружная скорость шлифовального круга и скорость заготовки соответственно, м/с; S - площадь пятна контакта шлифовальный круг - заготовка, м2; "+", "-" - при встречном или попутном плоском шлифовании соответственно.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе используется коэффициент α, определить который с необходимой точностью не представляется возможным. Кроме того, способ не позволяет определить локальные значения плотности теплового потока и ее распределение по зоне шлифования.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ определения плотности теплового потока (см. Guo С, Malkin S. Inverse heat transfer analysis of grinding, parts 1: Methods // Transaction of ASME: Journal of engineering for industry. 1996, v. 118, 1, p. 137-142), принятый за прототип. Здесь плотность теплового потока определяют по множеству измеренных термопарой значений температур. При этом термопара заложена на глубине в поверхностном слое заготовки (приварена на дне глухого отверстия, выполненного с поверхности, противоположной обрабатываемой).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе при изменении направления теплового потока возникает неустойчивость определения его плотности, что существенно снижает точность расчета плотности потока в переходных зонах - вблизи передней и задней кромок теплового источника. Точность способа зависит от глубины залегания спая термопары: с увеличением глубины залегания спая точность метода падает, а с уменьшением глубины спая падает точность определения самой глубины (точность определения текущей глубины залегания спая термопары определяется глубиной шлифования на последнем рабочем ходе, а она, как известно, варьируется в широких пределах.). Для определения градиента температур в поверхностном слое заготовки используют температурные данные с двух последовательных рабочих ходов, хотя при этом может различаться тепловая обстановка (накапливается теплота в круге и заготовке). Тепловые потоки, вычисленные при разных глубинах шлифования, оказываются несопоставимыми, так как у них разная база градиента температур. Заготовка с заложенной в ней термопарой является одноразовой, т.е. после выхода на поверхность термоэлектрода термопара разрушается.

Сущность изобретения заключается в следующем.

Шлифование - заключительная операция технологического процесса изготовления ответственных деталей - отличается высокой теплонапряженностью процесса. Моделирование тепловых процессов при шлифовании позволяет проектировать бездефектный процесс обработки. Качество моделирования зависит от достоверности исходных данных, к которым и относится распределение плотности тепловых потоков по обрабатываемой поверхности заготовки.

Технический результат - повышение качества и производительности шлифования заготовок.

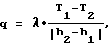

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе определения локального значения плотности теплового потока в зоне шлифования измеряют температуру на глубине в поверхностном слое. Особенность заключается в том, что измерение температур осуществляют в одном и том же сечении заготовки двумя или более перерезаемыми полуискусственными термопарами с различной в направлении вектора скорости заготовки толщиной термоэлектродов. Плотность теплового потока при использовании двух термопар определяют по формуле

где Т1, Т2 - температура, измеренная первой и второй полуискусственной перерезаемой термопарой соответственно, К; h1, h2 - толщина в направлении вектора скорости заготовки термоэлектрода первой и второй термопар соответственно, м; λ - теплопроводность материала заготовки, Вт/(м•К).

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна". Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных элементов, действий, для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака, представлении таких признаков во взаимосвязи либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

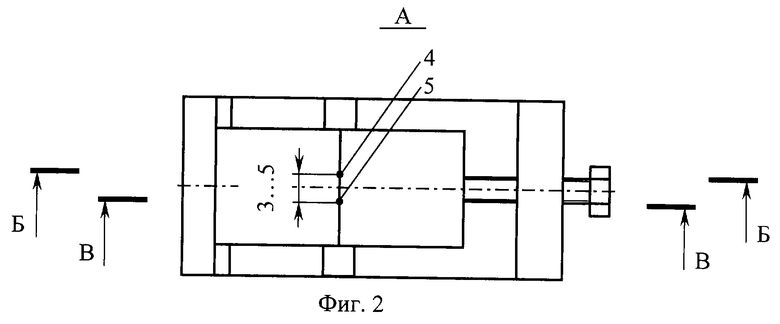

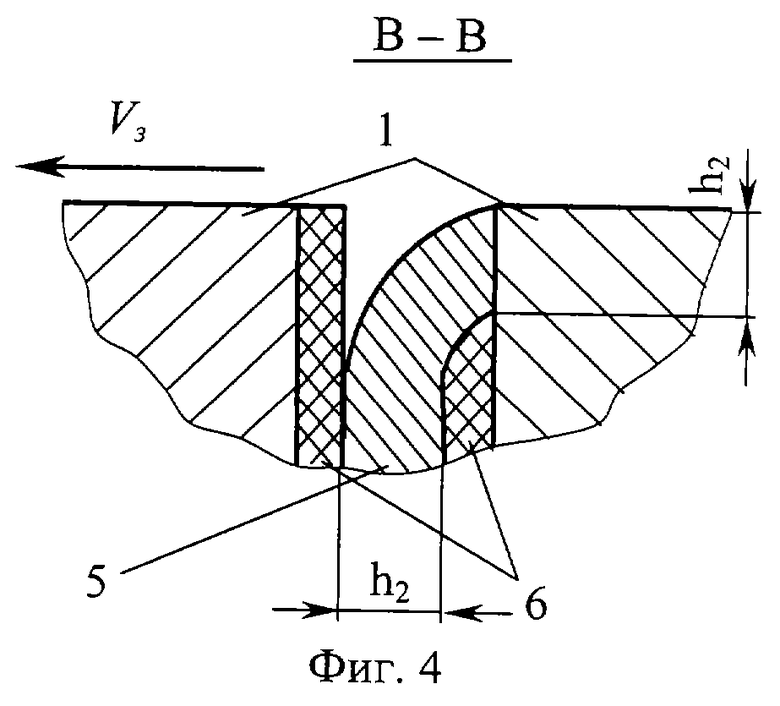

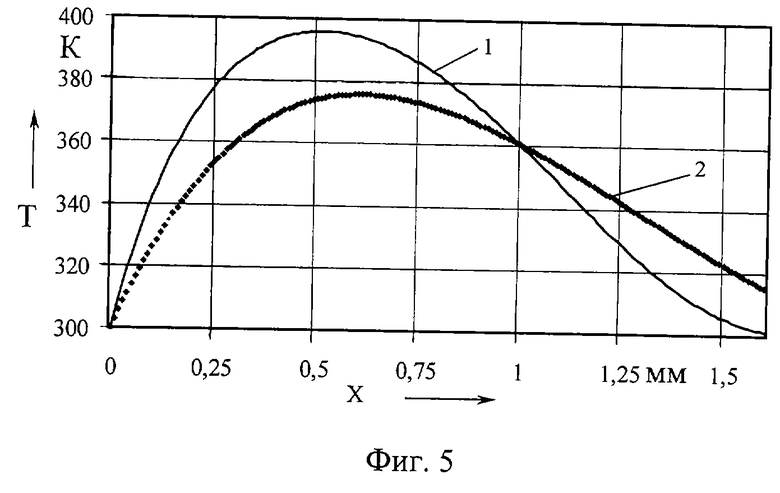

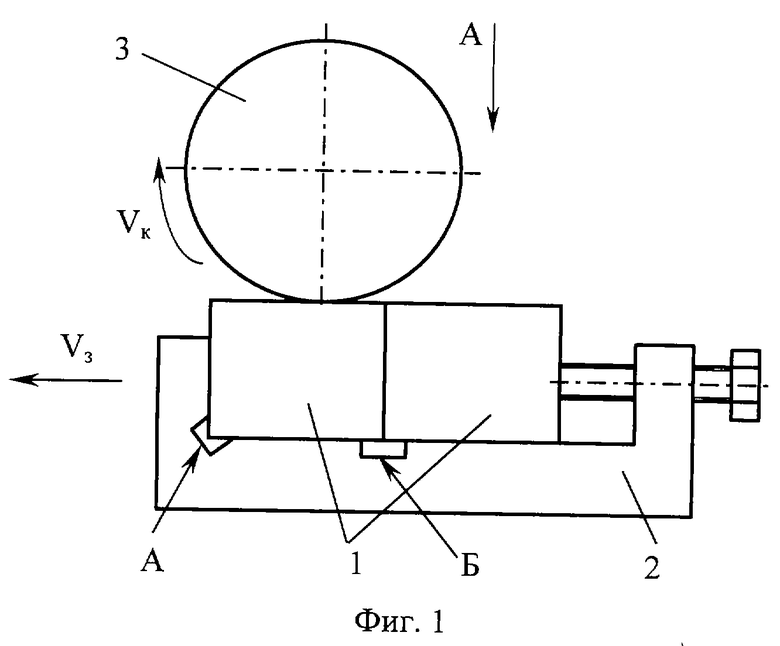

На фиг.1 изображена схема плоского шлифования разрезной заготовки с заложенными в ней термопарами; на фиг.2 изображена схема расположения термоэлектродов на обрабатываемой поверхности заготовки (вид А на фиг.1); на фиг.3 и 4 изображены разрезы Б-Б и В-В соответственно по термоэлектродам 4 и 5 на фиг. 2; на фиг. 5 представлены зависимости температуры Т на глубине 15 мкм (термопара 4) и 65 мкм (термопара 5) при плоском встречном шлифовании от расстояния до начала теплового источника. Условия проведения эксперимента: круг 1 225 х 40 х 76 24А40НСМ17К5; материал заготовки - сталь 40Х, HRC 41-44; окружная скорость круга 28 м/с, скорость заготовки 5 м/мин, глубина шлифования 0,005 мм; охлаждение - полив 0,5%-ным содовым раствором с расходом 10 дм3/мин; длина дуги контакта заготовка - круг 1,06 мм.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата:

В стыке частей 1 заготовки, разрезанной в плоскости, перпендикулярной вектору скорости заготовки Vз, зажатых тисками 2, размещают два или более электрода различной толщины (в направлении вектора Vз), выведенные на шлифуемую кругом 3 поверхность (см. фиг.1). Термоэлектроды 4 и 5 располагают симметрично относительно вектора силы закрепления заготовки (см. фиг.2). Паз А выполнен для реализации схемы базирования заготовки "в угол", а паз Б необходим для вывода удлинительных проводов термопар (см. фиг.1). Электроды 4 и 5 изолированы друг от друга и от заготовки пластинами 6 (см. фиг.3). Термоэлектроды 4 и 5 толщиной h1 и h2 соответственно, защемленные между двумя частями заготовки 1 и изолированные пластинами 6 (см. фиг.3, 4), шлифуют совместно с заготовкой со скоростью заготовки Vз. При этом изолятор 6, выполненный из хрупкого материала (например, слюды), разрушается, а термоэлектроды 4 и 5, выполненные из вязкого материала (например, сплава - копель), деформируются. Образуются спаи. Температура, регистрируемая термопарой электрод 4 - заготовка, относится к точке спая, расположенной на глубине h1 в поверхностном слое заготовки (см. фиг.3). Температура, регистрируемая термопарой электрод 5 - заготовка, относится к точке спая, расположенной на глубине h2 в поверхностном слое заготовки (см. фиг.4). Таким образом, измеренные температуры относятся к различным глубинам в поверхностном слое в одном и том же сечении заготовки.

Учитывая, что при врезном шлифовании тепловые процессы одинаковы в различных неграничных сечениях заготовки, параллельных вектору Vз и одновременно перпендикулярных обрабатываемой поверхности, можно принять, что зарегистрированные температуры одинаковы на соответствующих глубинах по всему сечению заготовки (за исключением граничных зон). Тогда появляется возможность вычислить градиент температур, а затем и плотность теплового потока в каждый момент времени

где T1, Т2 - температура, измеренная первой и второй полуискусственной перерезаемой термопарой (электроды 4 и 5) соответственно, К; h1, h2 - толщина (в направлении вектора скорости заготовки) термоэлектродов 4 и 5 термопар соответственно, м; λ - теплопроводность материала заготовки, Вт/(м•К).

Экспериментальные исследования тепловых процессов при плоском шлифовании заготовок с использованием термоэлектродов различной толщины показали, что толщина электрода определяет глубину расположения точки, в которой фактически измерена температура (см. фиг.5). Подтверждение этому - кривые 1 и 2 исходят из одной точки х=0 (температура во всех точках заготовки до появления теплового источника одинакова) и вновь пересекаются в точке х=1,06 мм (конец теплового источника). В пределах отрезка х=(0-1,06) мм заготовка нагревается, а затем (х>1,06 мм), когда температура T2 превышает T1, т.е. тепловой поток направлен уже из заготовки в окружающую среду, заготовка охлаждается.

Именно благодаря особенностям заявляемого способа появляется возможность определить плотность теплового потока на шлифуемой поверхности (локальные значения плотности и, после статистической и регрессионной обработки, зависимость плотности потока от координаты по шлифуемой поверхности), на которую опираются все аналитические методы прогнозирования глубины дефектного поверхностного слоя при шлифовании заготовок.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения (способа) следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении, и может быть использовано при назначении режима шлифования заготовок;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2192958C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ПОВЕРХНОСТНОМ СЛОЕ ЗАГОТОВКИ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2001 |

|

RU2198085C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2187422C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163527C1 |

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2007 |

|

RU2370356C2 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2001 |

|

RU2184025C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2184645C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2191672C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163528C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2176949C2 |

Изобретение относится к технологии машиностроения и может быть использовано при назначении режима шлифования заготовок. Способ включает измерение температуры заготовки на глубине поверхностного слоя и вычисление плотности теплового потока в зоне шлифования. Измерение температуры осуществляют в одном и том же сечении заготовки двумя или более перерезаемыми полуискусственными термопарами с различной в направлении вектора скорости заготовки толщиной термоэлектродов. Использование способа ведет к повышению качества и производительности шлифования. 1 з.п.ф-лы, 5 ил.

где Т1, Т2 - температура, измеренная первой и второй полуискусственной перерезаемой термопарой соответственно, К;

h1 и h2 - толщина в направлении вектора скорости заготовки термоэлектрода первой и второй термопар соответственно, м;

λ - теплопроводность материала заготовки, Вт/(м•К).

| GUO C, MALKIN S | |||

| Inverse heat transfer analysis of grinding, part 1: Methods// Transactions of ASME: Jornal of engineering for industry, 1996, v.118, №1, р.137-142 | |||

| RU 94007670 A1, 20.11.1995 | |||

| US 4438598, 27.03.1984 | |||

| DE 4025552 C1, 11.08.1990. |

Авторы

Даты

2003-02-20—Публикация

2001-02-27—Подача