Изобретение относится к практике шлифования и правки шлифовальных кругов, а именно к контролю работоспособности рабочего шлифовального круга путем контроля параметра, связанного с тепловой (температурной) деформацией, вызывающей значительные структурно-фазовые превращения в поверхностном слое шлифовальных кругов. Это влияет на их работоспособность. В результате ухудшается качество чистовой обработки, определяющее эксплуатационные показатели деталей машин и механизмов.

Шлифование - заключительная операция технологического процесса изготовления ответственных деталей - отличается высокой теплонапряженностью процесса. Контроль параметров тепловых процессов при шлифовании позволяет вести бездефектный процесс обработки. Качество контроля зависит от достоверности определения параметров, относящихся к процессу шлифования, в том числе связанных с тепловой деформацией, к которым относится, в том числе, скорость изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального круга, так как именно с ней связаны разрушения устойчивой структуры поверхностного слоя режущей части шлифовального круга.

Шлифовальный круг создает на поверхности соприкосновения с обрабатываемой деталью высокие температуры, которые вызывают термические структурные изменения как в обрабатываемой детали, так и на поверхности круга. В результате шлифовальный круг теряет стойкость, становится непригодным для употребления, так как снижается производительность производственного процесса, образуются дефекты микро- и макропрофиля, волнистость, погрешности припуска и погрешности центровки и др.

Поэтому для промышленного производства контроль параметров тепловых процессов шлифования является важным критерием качества.

Известно, что превышение допустимой величины скорости изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального круга вызывает разрушение устойчивой структуры поверхностного слоя режущей части [4].

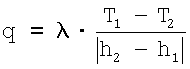

Известен способ контроля работоспособности шлифовального круга путем определения одного из параметров, характеризующего тепловой процесс при шлифовании путем предварительного измерения физических величин, относящихся к процессу шлифования. Этим параметром в известном способе является локальное значение плотности теплового потока в зоне шлифования (RU 2198779 С2, В24В 49/14, G01К 7/02, 2003). Способ включает измерение температуры заготовки на глубине поверхностного слоя и вычисление плотности теплового потока в зоне шлифования в одном сечении обрабатываемой заготовки двумя или более термопарами с различной толщиной термоэлектродов в направлении вектора скорости заготовки, при этом плотность теплового потока q при использовании двух термопар определяют по формуле  , где

, где

T1, Т2 - температура, измеренная первой и второй полуискусственной перерезаемой термопарой соответственно, h1 и h2 - толщина в направлении вектора скорости заготовки термоэлектрода первой и второй термопар соответственно, λ - теплопроводность материала заготовки, Вт/(м·К).

Наиболее близким к заявляемому является способ контроля работоспособности шлифовального круга путем определения одного из параметров теплового процесса шлифования, а именно - плотности теплового потока при шлифовании. Этот параметр может быть использован для контроля работоспособности круга (см. Якимов А.В., Слободяник П.Т., Усов А.В. Теплофизика механической обработки. - Киев: Лыбидь, 1991. С.165). Способ предусматривает измерение касательной составляющей силы шлифования Pz, а затем определение плотности теплового потока по формуле  где α - доля теплоты, перешедшей в заготовку;

где α - доля теплоты, перешедшей в заготовку;

Vk, Vз - окружная скорость шлифовального круга и скорость заготовки соответственно, м/с; S - площадь пятна контакта шлифовальный круг - заготовка, м2; "+", "-" - при встречном или попутном плоском шлифовании соответственно.

Однако использование коэффициента α, определить который с необходимой точностью не представляется возможным, делает этот способ недостаточно эффективным. Кроме того, способ не позволяет определить локальные значения плотности теплового потока и ее распределение по зоне шлифования, поэтому составить полную картину о работоспособности шлифовального круга не представляется возможным.

Заявляемое изобретение решает задачу более полного использования параметров, влияющих на работоспособность шлифовального круга при проектировании бездефектного процесса обработки шлифовальным кругом, испытывающим тепловые (температурные) деформации, правка которого осуществляется стандартным правящим кругом. Это в конечном результате влияет на создание режима шлифования, направленного на повышение качества и производительности шлифования заготовок при более эффективном контроле.

Техническим результатом заявляемого изобретения является повышение достоверности контроля работоспособности шлифовального круга путем определения одного из параметров процесса шлифования, которым является скорость изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального круга, существенно влияющая на качество и производительность процесса шлифования.

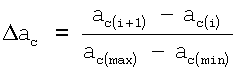

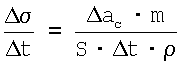

Этот технический результат достигается тем, что при контроле работоспособности круга путем определения параметра, характеризующего тепловой процесс при шлифовании, который зависит от физических характеристик процесса шлифования, включающих площадь контактной поверхности круга S, согласно изобретению, в качестве параметра, характеризующего тепловой процесс при шлифовании, используют скорость изменения пограничного слоя тепловой деформации режущей части шлифовального круга  , который определяют с использованием во время шлифования правящего и контрольного кругов с равными диаметрами и с использованием в качестве физических характеристик процесса шлифования значений критической амплитуды волнистости шлифовального круга ac(i+1) и ас(i) в моменты времени ti+1 и ti, значения максимальной критической амплитуды волнистости шлифовального круга ac(max), измеренной между наиболее выступающими и углубленными вершинами зерен на его рабочей поверхности, значения критической амплитуды волнистости рабочего круга в первом измерении в контакте с контрольным кругом ac(min) и площади изнашиваемой поверхности правящего круга S, при этом скорость изменения пограничного слоя тепловой деформации режущей части шлифовального круга

, который определяют с использованием во время шлифования правящего и контрольного кругов с равными диаметрами и с использованием в качестве физических характеристик процесса шлифования значений критической амплитуды волнистости шлифовального круга ac(i+1) и ас(i) в моменты времени ti+1 и ti, значения максимальной критической амплитуды волнистости шлифовального круга ac(max), измеренной между наиболее выступающими и углубленными вершинами зерен на его рабочей поверхности, значения критической амплитуды волнистости рабочего круга в первом измерении в контакте с контрольным кругом ac(min) и площади изнашиваемой поверхности правящего круга S, при этом скорость изменения пограничного слоя тепловой деформации режущей части шлифовального круга  определяют по следующей формуле:

определяют по следующей формуле:  ,

,

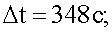

где σ - толщина пограничного слоя режущей части шлифовального круга, подверженного тепловой деформации, мм; Δt - время проведения измерений, с,

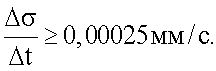

Δt=ti+1-t1; ρ - плотность абразивного материала шлифовального круга, г/мм2; m - масса правящего круга, г; Δас - относительное изменение критической амлитуды волнистости шлифовального круга за время проведения измерений Δt, определяемое по формуле  ; а вывод о сохранении шлифовальным кругом работоспособности делают при условии

; а вывод о сохранении шлифовальным кругом работоспособности делают при условии  .

.

Существенным отличием способа является то, что определяют параметр, который существенно влияет на качественные показатели процесса, при этом учитывают такой существенный показатель теплового процесса и работоспособности, как волнистость шлифовального круга.

Патентно-информационные исследования показали, что отличительные признаки заявляемого способа не известны.

Способ реализуется следующим образом.

Проводят процесс шлифования, используя при этом стандартный правящий круг диаметром d, массой m, а также контрольный круг, изготовленный из материала, микротвердость которого превышает микротвердость зерен шлифовального круга, например, стали 40Х массой m0, диаметром d0, равным диаметру стандартного правящего круга d, измеряют размеры для расчета площади контактной, изнашиваемой поверхности правящего круга S по формуле S=πdh, где h - ширина правящего круга. Относительное изменение критической амплитуды волнистости рабочего шлифовального круга Δас за время проведения измерений Δt=ti+1-ti, определяют из выражения  ,

,

предварительно определяя ac(i+1), ac(i) - значения критической амплитуды волнистости рабочего шлифовального круга в мм, измеренные в моменты времени ti+1 и ti, измеренные либо по волнограмме режущей поверхности рабочего круга, либо определенные по графику зависимости  , соответственно, в моменты времени ti+1 и ti, мм. Таким образом, величину критической амплитуды αc(i) определяют в зависимости от усилия прижима

, соответственно, в моменты времени ti+1 и ti, мм. Таким образом, величину критической амплитуды αc(i) определяют в зависимости от усилия прижима  рабочего и контрольного кругов в процессе шлифования.

рабочего и контрольного кругов в процессе шлифования.

Для этого устанавливают экспериментально или аналитическим, расчетным путем зависимость усилия прижима  рабочего и контрольного кругов в динамическом состоянии от критической амплитуды αс волнистости режущей поверхности рабочего шлифовального круга - график

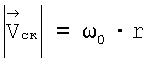

рабочего и контрольного кругов в динамическом состоянии от критической амплитуды αс волнистости режущей поверхности рабочего шлифовального круга - график  . При этом рабочий круг вводят в зацепление с контрольным, приводят круги во вращение на небольшой угловой скорости, исключающей явление резонанса, ω0<2 рад/с и измеряют усилие прижима кругов в динамическом состоянии

. При этом рабочий круг вводят в зацепление с контрольным, приводят круги во вращение на небольшой угловой скорости, исключающей явление резонанса, ω0<2 рад/с и измеряют усилие прижима кругов в динамическом состоянии  с помощью динамометра в момент, когда произойдет отрыв контрольного круга от рабочего, причем обеспечивают начальное усилие прижима кругов в динамическом состоянии P0=20÷40 Н, обеспечивающего сцепление в статическом состоянии. Такие измерения проводят в процессе шлифования в течение определенного времени, через равные промежутки времени, после чего строят график зависимости

с помощью динамометра в момент, когда произойдет отрыв контрольного круга от рабочего, причем обеспечивают начальное усилие прижима кругов в динамическом состоянии P0=20÷40 Н, обеспечивающего сцепление в статическом состоянии. Такие измерения проводят в процессе шлифования в течение определенного времени, через равные промежутки времени, после чего строят график зависимости  . Определяют по графику

. Определяют по графику  для соответствующего значения

для соответствующего значения  в определенной фазе во время ti шлифования значение критической амплитуды волнистости ас(i) режущей поверхности рабочего шлифовального круга, где i - порядковый номер измерения. Измерение ас можно проводить по волнограмме, построенной на основании показаний профилометра. Величину ас(max) - значение критической амплитуды, волнистости рабочего шлифовального круга определяют как расстояния между наиболее выступающими и наиболее углубленными вершинами зерен рабочей поверхности шлифовального круга, соответствующей максимально допустимым, с технологических позиций, тепловым деформациям и выбираемым в пределах 0,75-0,5 мм; ac(min) - значение критической амплитуды волнистости рабочего круга ас в первом измерении, в контакте с контрольным кругом. Далее вычисляют Δас, а затем, подставляя необходимые значения, скорость изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального

в определенной фазе во время ti шлифования значение критической амплитуды волнистости ас(i) режущей поверхности рабочего шлифовального круга, где i - порядковый номер измерения. Измерение ас можно проводить по волнограмме, построенной на основании показаний профилометра. Величину ас(max) - значение критической амплитуды, волнистости рабочего шлифовального круга определяют как расстояния между наиболее выступающими и наиболее углубленными вершинами зерен рабочей поверхности шлифовального круга, соответствующей максимально допустимым, с технологических позиций, тепловым деформациям и выбираемым в пределах 0,75-0,5 мм; ac(min) - значение критической амплитуды волнистости рабочего круга ас в первом измерении, в контакте с контрольным кругом. Далее вычисляют Δас, а затем, подставляя необходимые значения, скорость изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального  определяют из выражения

определяют из выражения

где σ - толщина пограничного слоя режущей части рабочего шлифовального круга, подверженного тепловой деформации, мм; ρ - плотность абразивного материала рабочего шлифовального круга, г/мм3.

На фиг.1 показана схема расположения приборов и направления действия усилий, возникающих в процессе измерения, шлифования и непрерывной правки. На ней представлено условное изображение зоны контакта контрольного, правящего и рабочего кругов. Использованы следующие обозначения: 1 - рабочий шлифовальный круг; 2 - контрольный круг; 3 - правящий круг; А - зона отсутствия тепловой деформации; Б - зона нагрева и тепловых деформаций; Д - прибор для измерения усилия Р0 - динамометр; П - прибор для измерения микронеровностей поверхности и критической амплитуды волнистости поверхности рабочего круга - профилометр;  - вектор усилия прижима контрольного и рабочего кругов в динамическом состоянии;

- вектор усилия прижима контрольного и рабочего кругов в динамическом состоянии;  - вектор центробежной силы инерции, приложенной к контрольному кругу;

- вектор центробежной силы инерции, приложенной к контрольному кругу;  - вектор реакции рабочего круга на усилие

- вектор реакции рабочего круга на усилие  ;

;  - вектор усилия правки рабочего круга;

- вектор усилия правки рабочего круга;  - вектор силы тяжести, действующей на рабочий круг;

- вектор силы тяжести, действующей на рабочий круг;  - вектор реакции рабочего круга на усилие Р; σ - толщина пограничного слоя режущей части рабочего шлифовального круга, подверженного тепловой деформации; ас - критическая амплитуда волнистости режущей поверхности рабочего шлифовального круга; l - средняя длина волны; ω - угловая скорость движения рабочего шлифовального круга; ω0 - угловая скорость движения рабочего шлифовального круга при измерении усилия прижима контрольного и рабочего кругов в динамическом состоянии и определении ас; R - средний радиус рабочего шлифовального круга; m0 - масса контрольного круга; m - масса правящего круга; d0 - диаметр контрольного круга; d - диаметр правящего круга; r - средний радиус волнистости режущей поверхности рабочего шлифовального круга;

- вектор реакции рабочего круга на усилие Р; σ - толщина пограничного слоя режущей части рабочего шлифовального круга, подверженного тепловой деформации; ас - критическая амплитуда волнистости режущей поверхности рабочего шлифовального круга; l - средняя длина волны; ω - угловая скорость движения рабочего шлифовального круга; ω0 - угловая скорость движения рабочего шлифовального круга при измерении усилия прижима контрольного и рабочего кругов в динамическом состоянии и определении ас; R - средний радиус рабочего шлифовального круга; m0 - масса контрольного круга; m - масса правящего круга; d0 - диаметр контрольного круга; d - диаметр правящего круга; r - средний радиус волнистости режущей поверхности рабочего шлифовального круга;  - критическая скорость скольжения точки К на вершине волны режущей поверхности рабочего шлифовального круга, превышение которой вызовет отрыв правящего круга от рабочего,

- критическая скорость скольжения точки К на вершине волны режущей поверхности рабочего шлифовального круга, превышение которой вызовет отрыв правящего круга от рабочего,  ; XOY - система отсчета; К - точка места зацепления контрольного и рабочего кругов, испытывающих сухое трение во время измерения, когда происходит срыв зацепления кругов; α - угол наклона линии действия усилия

; XOY - система отсчета; К - точка места зацепления контрольного и рабочего кругов, испытывающих сухое трение во время измерения, когда происходит срыв зацепления кругов; α - угол наклона линии действия усилия  со стороны правящего круга во время правки рабочего круга.

со стороны правящего круга во время правки рабочего круга.

Процесс образования и изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального круга связан с тепловыми процессами, вызванными сообщением импульса движения контактной паре «инструмент-заготовка», которые негативно воздействуют в условиях трения, износа и деформаций поверхностей рабочего и правящего кругов. Перераспределение импульса зависит от формы, структуры абразивных зерен и связки, которые испытывают сложное напряженно-деформированное состояние в зоне контакта под действием сил резания, возникающих на больших скоростях движения кругов.

Существуют две различные по фазовому состоянию зоны режущей части рабочего шлифовального круга: а) Б - зона нагрева и тепловых деформаций; б) А - зона отсутствия тепловой деформации. Эти зоны описываются гармоническими функциями, и решение вариационной задачи нахождения минимума энергии на их границе сводится к прохождению спектра кратных характеристических чисел разных процессов в зонах Б и А.

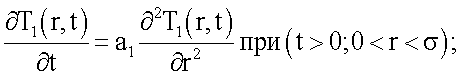

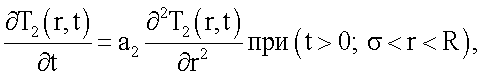

Уравнение теплопроводности [Лыков А.В. Теория теплопроводности. - М.: Высшая школа, 1967], соответственно, для зон Б и А представляет собой:

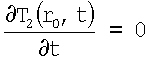

где T1(r,t), Т2(r,t) - текущие значения температуры, соответственно, зон Б и А; а1 и a2 - температуропроводность абразивного материала и связки в фазовых состояниях, соответственно, зон Б и А, м2/с; R - средний радиус рабочего шлифовального круга, м; r - средний радиус, отсчитываемый от границы двух зон, м; t - время, с; σ - толщина пограничного слоя режущей части рабочего шлифовального круга, подверженного тепловой деформации, м. Краевые условия применительно к процессу резания формулируются как:

Т2(r,0)=T0. Начальная температура внутри зоны А строго определена и постоянна по всей толщине пограничной зоны.

T1(0,t)=Тш. Температура внутри зоны Б равна температуре в зоне шлифования.

Т1(σ,t)=T2(σ,t)=Tг=const. Температура внутри пограничной зоны Б между зоной резания и зоной А по всей толщине одинакова и постоянна.  . Температура в зоне А постоянная во времени. Применительно также к процессу резания тепловой баланс на границе зон Б и А имеет следующий вид:

. Температура в зоне А постоянная во времени. Применительно также к процессу резания тепловой баланс на границе зон Б и А имеет следующий вид:

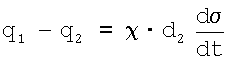

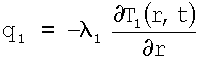

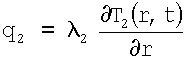

, где

, где  - скорость передачи тепла из зоны резания, в

- скорость передачи тепла из зоны резания, в  ;

;

λ1 - теплопроводность в зоне Б,  ;

;  - скорость изменения теплосодержания на пути к зоне А,

- скорость изменения теплосодержания на пути к зоне А,  ;

;

λ2 - теплопроводность в зоне А,  ;

;  - тепловой поток, поглощаемый в результате тепловой деформации и фазовых переходов; χ - удельная теплота тепловой деформации и фазовых переходов, Дж/кг; d2 - плотность материала в зоне А, кг/м3; σ - толщина пограничного слоя режущей части, рабочего шлифовального круга, подверженного тепловой деформации, м.

- тепловой поток, поглощаемый в результате тепловой деформации и фазовых переходов; χ - удельная теплота тепловой деформации и фазовых переходов, Дж/кг; d2 - плотность материала в зоне А, кг/м3; σ - толщина пограничного слоя режущей части, рабочего шлифовального круга, подверженного тепловой деформации, м.

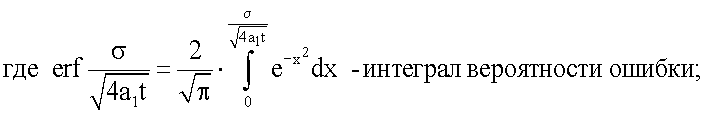

Аналитическое решение дифференциальных уравнений теплопроводности приводит к характеристическому уравнению:

- дополнительный интеграл вероятности ошибки.

- дополнительный интеграл вероятности ошибки.

Первая производная функции σ(е) в аналитическом решении дифференциальных

уравнений теплопроводности обозначает искомую скорость изменения пограничного слоя режущей части рабочего шлифовального круга, подверженного тепловой деформации. Если число фазовых состояний больше 3, что характерно для процесса шлифования, то можно рассмотреть фазовые переходы и соответствующие им скорости также в виде производной первого порядка некоторой интегральной функции σ(t), соответствующей уменьшению толщины пограничной зоны. Поэтому справедливо утверждение, что определение величины  есть определение скорости изменения пограничного слоя режущей части рабочего шлифовального круга, подверженного тепловой деформации. Выберем единицу измерения

есть определение скорости изменения пограничного слоя режущей части рабочего шлифовального круга, подверженного тепловой деформации. Выберем единицу измерения  - мм/с, а величины в правой части равенства (1) в единицах - г/(мм2·с). Поэтому при переходе к единицам для всех величин будет справедливо равенство

- мм/с, а величины в правой части равенства (1) в единицах - г/(мм2·с). Поэтому при переходе к единицам для всех величин будет справедливо равенство  . Равенство выражает утверждение, что увеличение критической амплитуды волнистой поверхности круга характеризует изменение импульса тепловой деформации, сообщаемого шлифовальному кругу при обработке, отнесенного к его объему. Этот удельный импульс пропорционален импульсу, который приводит к износу правящего круга.

. Равенство выражает утверждение, что увеличение критической амплитуды волнистой поверхности круга характеризует изменение импульса тепловой деформации, сообщаемого шлифовальному кругу при обработке, отнесенного к его объему. Этот удельный импульс пропорционален импульсу, который приводит к износу правящего круга.

Пример 1. Были проведены исследования круглого наружного шлифования кругом 300×40×127 24А40СМ26К5, который подвергался правке - шлифованию алмазным кругом диаметром d=5 мм на тонком режиме. Определены характеристики поверхности рабочего круга после правки. Средний радиус рабочего круга R=150 мм. Цилиндрические (d3=50) заготовки из стали 30ХГСА, длиной l3=150 мм, подвергались шлифованию в центрах. Использовались следующие режимы шлифования: а) скорость вращения рабочего круга ω=30 м/с; б) скорость вращения заготовки VS=30 м/мин; в) поперечная подача рабочего круга t=0,01 мм/ход; г) продольная подача стола станка

VS=0,3 м/мин. Охлаждение осуществлялось свободным поливом эмульсией. После снятия припуска выполнялись два выхаживающих хода рабочего круга. Длительность процесса шлифования при обработке 4 заготовок составила 8,2 мин.

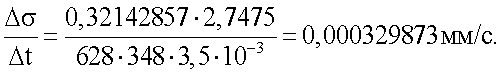

Используя описанный выше способ контроля работоспособности шлифовального круга, получили следующие результаты для расчета скорости изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального круга

В результате проведенных действий, делаем вывод о сохранении работоспособности шлифовального круга, так как скорость  изменения пограничного слоя тепловой деформации его режущей части не превышает технологически допустимое значение 0,00025 мм/с.

изменения пограничного слоя тепловой деформации его режущей части не превышает технологически допустимое значение 0,00025 мм/с.

Пример 2. Были проведены исследования круглого наружного шлифования кругом с таким же характеристиками, что и в примере 1, который подвергался правке - шлифованию алмазным кругом диаметром d=5 мм на среднем режиме. Определены характеристики поверхности рабочего круга после правки. Использовались режимы и условия шлифования примера 1. Длительность процесса шлифования при обработке 4 заготовок составила 5,8 мин. Получили следующие результаты для расчета скорости изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального круга

В результате проведенных действий делаем вывод о потере работоспособности шлифовального круга, так как скорость

Определение величины  необходимо трактовать как оценку скорости изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального круга, подверженного тепловой деформации, вызывающей такие структурно-фазовые превращения в поверхностном слое режущей части рабочего круга, которые ведут к разрушению устойчивой его структуры, потере массы. Косвенная такая оценка по величине усилия прижима

необходимо трактовать как оценку скорости изменения пограничного слоя тепловой деформации режущей части рабочего шлифовального круга, подверженного тепловой деформации, вызывающей такие структурно-фазовые превращения в поверхностном слое режущей части рабочего круга, которые ведут к разрушению устойчивой его структуры, потере массы. Косвенная такая оценка по величине усилия прижима  рабочего и контрольного кругов в динамическом состоянии, и соответственно, по убыли удельной массы правящего круга, находящегося в контакте с рабочим во время правки, законна, так как существует нечеткое линейное взаимодействие разных устойчивых процессов [6], форм, описываемых гармоническими функциями как устойчивыми решениями проблемы.

рабочего и контрольного кругов в динамическом состоянии, и соответственно, по убыли удельной массы правящего круга, находящегося в контакте с рабочим во время правки, законна, так как существует нечеткое линейное взаимодействие разных устойчивых процессов [6], форм, описываемых гармоническими функциями как устойчивыми решениями проблемы.

Источники информации

1. Бишутин С.Г. Обеспечение требуемой совокупности параметров качества поверхностных слоев деталей при шлифовании: Монография. - М.: Машиностроение-1, 2004. 144 с.

2. Прилуцкий В.А. Технологические методы снижения волнистости поверхностей. - М.: Машиностроение, 1978. 136 с.

3. Точность обработки при шлифовании. / Э.Ф.Капанец, К.К.Кузьмич, В.И.Прибыльский и др. / Под. ред. Ящерицына. - Минск: Наука и техника, 1987. 152 с.

4. Салов П.М. Повышение эффективности заточки, круглого и плоского шлифования с продольной подачей. Дисс… докт. техн. наук: 05.02.08 - Технология машиностроения / СамГТУ, Самара. 1998.

5. Лыков А.В. Теория теплопроводности. - М.: Высшая школа, 1967.

6. Иванов А.Г. Влияние природы корректирующих масс на уровень вибраций в механических системах с неуравновешенным ротором. Дисс… докт. техн. наук: 05.13.18 - математическое моделирование, численные методы и комплексы программ. / КГТУ им. А.Н.Туполева, Казань. 2005. 595 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2002 |

|

RU2218263C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 2008 |

|

RU2400346C2 |

| Способ шлифования с периодической правкой круга | 1987 |

|

SU1535706A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| СПОСОБ ПРАВКИ ЕДИНИЧНЫМ АЛМАЗОМ ШИРОКОГО ВЕДУЩЕГО КРУГА БЕСЦЕНТРОВОГО КРУГЛОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ "НАПРОХОД" | 2003 |

|

RU2231436C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ С РАДИАЛЬНЫМИ ОТВЕРСТИЯМИ И АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2190517C1 |

| Способ правки шлифовального круга | 1989 |

|

SU1673414A1 |

| СПОСОБ ФОРМООБРАЗУЮЩЕЙ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМИ РОЛИКАМИ НА ШЛИФОВАЛЬНЫХ СТАНКАХ С АВТОМАТИЧЕСКИМ ЦИКЛОМ ОБРАБОТКИ | 2015 |

|

RU2619544C2 |

Изобретение относится к области абразивной обработки и может быть использовано при контроле работоспособности шлифовального круга. Осуществляют контроль, включающий определение параметра, характеризующего тепловой процесс при шлифовании с использованием физических характеристик последнего. В качестве параметра, характеризующего тепловой процесс, используют скорость изменения пограничного слоя тепловой деформации режущей части шлифовального круга. Упомянутую скорость определяют с использованием во время шлифования правящего и контрольного кругов с равными диаметрами. В качестве физических характеристик процесса шлифования используют значения критической амплитуды волнистости шлифовального круга αc(i+1) и αc(i) в моменты времени ti+1 и ti, значение максимальной критической амплитуды волнистости шлифовального круга αc(max), измеренной между наиболее выступающими и углубленными вершинами зерен на его рабочей поверхности, значение критической амплитуды волнистости рабочего круга в первом измерении в контакте с контрольным кругом

αc(min) и площадь изнашиваемой поверхности правящего круга S. Приведена расчетная формула для определения упомянутой скорости с учетом приведенных выше параметров. Вывод о сохранении шлифовальным кругом работоспособности делают при условии, если значение упомянутой скорости ≤ 0,00025 мм/с. В результате повышается точность контроля, способствующая повышению качества и производительности шлифования. 1 ил.

Способ контроля работоспособности шлифовального круга, включающий определение параметра, характеризующего тепловой процесс при шлифовании, по которому судят о работоспособности шлифовального круга, с использованием физических характеристик процесса шлифования, отличающийся тем, что в качестве параметра, характеризующего тепловой процесс при шлифовании, используют скорость изменения пограничного слоя тепловой деформации режущей части шлифовального круга  , который определяют с использованием во время шлифования правящего и контрольного кругов с равными диаметрами и с использованием в качестве физических характеристик процесса шлифования значений критической амплитуды волнистости шлифовального круга αc(i+1) и αc(i) в моменты времени ti+1 и ti, значения максимальной критической амплитуды волнистости шлифовального круга αc(max), измеренной между наиболее выступающими и углубленными вершинами зерен на его рабочей поверхности, значения критической амплитуды волнистости шлифовального круга в первом измерении в контакте с контрольным кругом αc(min) и площади изнашиваемой поверхности правящего круга S, при этом скорость изменения пограничного слоя тепловой деформации режущей части шлифовального круга

, который определяют с использованием во время шлифования правящего и контрольного кругов с равными диаметрами и с использованием в качестве физических характеристик процесса шлифования значений критической амплитуды волнистости шлифовального круга αc(i+1) и αc(i) в моменты времени ti+1 и ti, значения максимальной критической амплитуды волнистости шлифовального круга αc(max), измеренной между наиболее выступающими и углубленными вершинами зерен на его рабочей поверхности, значения критической амплитуды волнистости шлифовального круга в первом измерении в контакте с контрольным кругом αc(min) и площади изнашиваемой поверхности правящего круга S, при этом скорость изменения пограничного слоя тепловой деформации режущей части шлифовального круга  определяют по следующей формуле:

определяют по следующей формуле:

,

,

где σ - толщина пограничного слоя режущей части шлифовального круга, подверженного тепловой деформации, мм;

Δt - время проведения измерений, с, Δt=ti+1-ti;

ρ - плотность абразивного материала шлифовального круга, г/мм3;

m - масса правящего круга, г;

Δαc - относительное изменение критической амплитуды волнистости шлифовального круга за время проведения измерений Δt, определяемое по формуле

а вывод о сохранении шлифовальным кругом работоспособности делают при условии

| ЯКИМОВ А.В | |||

| и др | |||

| Теплофизика механической обработки | |||

| - Киев: Лыбидь, 1991, с.165 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ ЗНАЧЕНИЙ ПЛОТНОСТИ ТЕПЛОВОГО ПОТОКА В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2198779C2 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА АБРАЗИВНОГО ИНСТРУМЕНТА | 0 |

|

SU255592A1 |

| US 4438598 А, 27.03.1984. | |||

Авторы

Даты

2009-10-20—Публикация

2007-12-20—Подача