Настоящее изобретение относится к способу гидрофобизации штукатурки и покрытым штукатуркой изделиям.

Штукатурка, имеющая химическую формулу CaSO4•1/2Н2О, образуется при прокаливании природного или синтетического гипса при температуре приблизительно 140oС.

В том случае, когда прокаливание производится при атмосферном давлении, получают штукатурку типа β (строительную штукатурку).

Если же прокаливание производится при давлении выше атмосферного, получают штукатурку типа α.

Прокаливание гипса (CaSO4•2H2O) при температуре выше 600oС дает ангидрит (CaSO4). Существуют также синтетические ангидриты, например фторангидрит. Следует заметить, что ангидрит (СаSO4) может также иметь природное происхождение, например в форме горной породы.

Сульфат кальция в полугидратированной или безводной форме (штукатурки α,β и синтетический или природный ангидрит) при перемешивании с водой или гашении может образовать гипс формулы CaSО4•2H2О. Гипс является чувствительным к воде продуктом, обладающим растворимостью приблизительно 2,0 г/л при 20oС.

В рамках настоящего изобретения термин "штукатурка" обозначает все названные выше формы, которые после регидратации дают гипс (СаSО4•2Н2О).

При различных применениях штукатурки существенно иметь материал, обладающий стойкими механическими свойствами. Существенно также, чтобы затвердевший материал сохранял после контакта с влажностью свои исходные свойства (форму, цвет и т.п.). С этой целью штукатурку следует гидрофобизировать, т. е. сделать ее малочувствительной к проникновению воды.

Именно с целью улучшения стойкости штукатурки к воде возникла необходимость обрабатывать штукатурку по поверхности и в массе. В случае гидрофобизации в массе обработку производят in situ в процессе изготовления покрываемых штукатуркой изделий, обычно путем добавления к затворяющей воде гидрофобизующего соединения.

Использование только алкилгидридполисилоксанов для гидрофобизации штукатурки в массе уже известно. После гидролиза алкилгидридполисилоксанов обычно происходит образование гидрофобных алкилгидридполисилоксановых сеток.

Основным недостатком алкилгидридполисилоксанов при их индивидуальном использовании в качестве гидрофобизаторов является то, что при некоторых рабочих условиях, а именно при повышенной температуре (начиная приблизительно с 120oС), эти соединения могут частично превращаться в кремнеземную пыль, которая в силу своей порошкообразности может создавать помеху для работы средств транспортирования. Это приводит к остановке работы установки, нанося тем самым ущерб производственному процессу.

С другой стороны, в зависимости от значения рН штукатурки, при индивидуальном использовании алкилгидридполисилоксанов в качестве гидрофобизатора может иметь место более или менее сильное выделение водорода, что создает проблемы безопасности и качества производства.

Кроме того, противовспенивающие свойства алкилгидридполисилоксанов создают проблемы повторного использования содержащих их штукатурок.

Наконец, можно столкнуться с проблемами эффективности гидрофобизации при индивидуальном использовании алкилгидридполисилоксанов с некоторыми типами штукатурки, в частности со штукатурками синтетического происхождения.

Основной целью настоящего изобретения является преодоление названных выше недостатков путем применения улучшенного способа гидрофобизации штукатурки с использованием уменьшенного количества алкилгидридполисилоксанов, что позволило бы получать и сохранять материал, чувствительность которого к проникновению воды была бы значительно снижена и при этом на длительное время.

Эти цели достигаются в настоящем изобретении, задачей которого является процесс гидрофобизации штукатурки с использованием алкилгидридполисилоксанов и гидроколлоида.

Под процессом "гидрофобизация штукатурки" подразумевается процесс, который делает штукатурку непроницаемой для проникновения жидкой воды как в направлении от поверхности внутрь, так и в направлении изнутри к поверхности штукатурки, сохраняя при этом проницаемость штукатурки для водяного пара в обоих направлениях.

Предметом изобретения является гидрофобизация штукатурки, отличающаяся тем, что к штукатурке добавляют по крайней мере один компонент (А), содержащий по меньшей мере один алкилгидридполисилоксан, и по крайней мере один гидроколлоид (В), содержащий по меньшей мере один галактоманнан.

Способ по настоящему изобретению делает также возможным легкое повторное использование обработанных штукатурок.

При некоторых условиях возможно также получение описанной выше гидрофобизированной штукатурки с неизменными или даже улучшенными механическими свойствами.

Кроме того, способ по настоящему изобретению может придать хорошие гидрофобные свойства даже штукатуркам синтетического происхождения.

Более конкретно, способ по изобретению состоит в смешивании с порошком штукатурки по меньшей мере одного компонента (А), содержащего по меньшей мере один алкилгидридполисилоксан, по меньшей мере одного гидроколлоида (В), содержащего по меньшей мере один галактоманнан, и воды.

Первым компонентом, используемым в способе по изобретению, является компонент (А), состоящий из по меньшей мере одного алкилгидридполисилоксана.

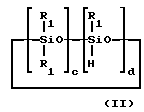

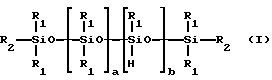

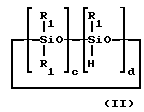

Алкилгидрополисилоксаны (А) могут иметь различную природу. Они могут быть линейными или циклическими или смесью линейных и циклических соединений, которые описываются общими формулами I и II:

в которых а и b являются целыми или дробными числами, определяемыми как

0≤а≤500, преимущественно 0≤а≤99

0≤b≤500, преимущественно 1≤b≤100

5≤а+b≤1000, преимущественно 10≤а+b≤150

c и d являются целыми или дробными числами, определяемыми как

0≤с≤5, преимущественно 0≤с≤3

1≤d≤10, преимущественно 1≤d≤5

3≤c+d≤10, преимущественно 3≤с+d≤5

R1, одинаковые или различные, обозначают одновалентный углеводородный радикал с 1-8 атомами углерода, выбранный из:

нормальных или разветвленных алкильных радикалов, в частности радикалов метил, этил, пропил, изопропил, трет-бутил, н-гексил, н-октил;

ненасыщенных фенильных радикалов, которые могут быть замещены метильным и/или этильным радикалом;

когда b>0, R2, одинаковые или различные, обозначают атом водорода и/или одновалентный углеводородный радикал с 1-8 атомами углерода, выбранный из

нормальных или разветвленных алкильных радикалов, в частности радикалов метил, этил, пропил, изопропил, трет-бутил, н-гексил, н-октил;

ненасыщенных фенильных радикалов, которые могут быть замещены метильным и/или этильным радикалом;

когда b= 0, по меньшей мере один из радикалов R2 является атомом водорода, в то время как остальные радикалы R2, одинаковые или различные, обозначают одновалентный углеводородный радикал с 1-8 атомами углерода, выбранный из

нормальных или разветвленных алкильных радикалов, в частности, радикалов метил, этил, пропил, изопропил, трет-бутил, н-гексил, н-октил;

ненасыщенных фенильных радикалов, которые могут быть замещены метильным и/или этильным радикалом.

Компонент (А) состоит преимущественно из по меньшей мере одного линейного алкилгидридполисилоксана общей формулы I, в которой

радикалы R1 и R2 обозначают нормальные алкильные радикалы, содержащие 1-3 атома углерода, выбранные из радикалов метил, этил и пропил, предпочтительно метил;

а и b являются целыми или дробными числами, определяемыми как:

0≤a≤99, преимущественно 0≤а≤50

1≤b≤100, преимущественно 10≤b≤80

10≤а+b≤150, преимущественно 20≤а+b≤100

Названный выше компонент (А) состоит из по меньшей мере одного алкилгидридполисилоксана, который может обладать вязкостью не более 200 мПа•с и предпочтительно от 5 до 50 мПа•с.

Приводимая в изложении вязкость определена с помощью вискозиметра BROOKFIELD при 25oС и 20 об/мин.

Важным параметром для определения алкилгидридполисилоксанов (А) изобретения является процентное содержание водородных радикалов (звенья ≡SiH). Лучшие результаты получают с алкилгидридполисилоксанами (А) с преобладающим процентным содержанием звеньев ≡SiH от 0,05 до 5 и предпочтительно от 0,3 до 2% по массе водорода по отношению к массе компонента (А).

Алкилгидрополисилоксаны (А) обычно представляют собой масла.

Они могут быть использованы в чистом виде, разбавленными в органическом растворителе, эмульсии или в виде порошка в том случае, когда они фиксированы на порошкообразном носителе.

Алкилгидридполисилоксаны (А) используют преимущественно в чистом виде, в виде водной эмульсии или эмульгированных концентратов в присутствии подходящих поверхностно-активных веществ.

Обычно алкилгидридполисилоксаны присутствуют в количестве по меньшей мере 0,3% от массы порошка штукатурки, что обеспечивает гидрофобные свойства, требуемые нормами в отношении гидрофобизации:

поглощение воды <5% после 2 ч погружения в воду;

поглощение воды <10% после 24 ч погружения в воду.

Настоящее изобретение позволяет уменьшить обычную дозу алкилгидридполисилоксана (А) до величины, не превышающей 0,25% и предпочтительно не превышающей 0,15% от массы порошка штукатурки, удовлетворяя тем самым указанные выше нормы.

Вторым существенным составляющим, используемым в способе изобретения, является гидроколлоид (В), состоящий из по меньшей мере одного галактоманнана.

Галактоманнаны представляют собой полисахариды, состоящие из последовательности мономеров типа маннозы и галактозы. Из галактоманнанов преимущественно выбирают гуаровую смолу.

Гуаровая смола представляет собой природный гидроколлоид, депонируемый в качестве резервного материала в ондосперме гуарового зерна. Одновременно она является галактоманнаном, молекула которого обладает очень специфической конфигурацией. Скелет макромолекулы состоит из длинной цепи звеньев маннозы, соединенных между собой 1,4-β-гликозидной связью. Статистически одна молекула маннозы из двух имеет в качестве разветвления галактозу, присоединенную посредством связи 1,6-α.

Природная гуаровая смола может быть подвергнута химическому модифицированию, позволяющему значительно изменять ее свойства при сохранении ее основных характеристик.

Так, свободные гидроксильные группы гуаровой смолы могут быть замещены с помощью реакции этерификации или эстерификации, в результате чего образуются, например, карбоксиалкилированные, гидроксиалкилированные и фосфатные производные. Реакции этерификации и эстерификации сами по себе известны, в частности, в химии целлюлозы и крахмала.

Можно также замещать свободные гидроксильные группы гуаровой смолы с целью получения катионных и амфотерных гуаров.

В рамках настоящего изобретения гидроколлоид (В) преимущественно выбирают из неионных галактоманнанов, у которых по крайней мере часть гидроксильных групп замещена гидроксиалкильными группами. Более конкретно, гидроколлоид (В) представляет собой неионную гуаровую смолу, у которой по крайней мере часть гидроксильных групп замещена гидроксиалкильными группами, в которых алкильная группа содержит от 2 до 4 атомов углерода. Эти неионные гуары, называемые также простыми гидроксиалкиловыми эфирами гуаров, могут быть выбраны из гидроксиэтилгуаров, гидроксипропилгуаров и гидроксибутилгуаров.

(В) преимущественно является гидроксипропилгуаром.

Простые гидроксиалкиловые эфиры гуара настоящего изобретения могут быть получены с помощью известных методов, например метода, описанного в канадском патенте 1073727, в частности реакцией гуаровой смолы с алкиленоксидами, например этиленоксидом, пропиленоксидом или бутиленоксидом в присутствии катализатора, такого как гидроксиды щелочных металлов, например NaOH, гидроксиды щелочноземельных металлов или гидроксид аммония.

Реакция может протекать при температуре от 15 до 130oС.

Обычно каждый мономер маннозы (и/или галактозы) в гуаровой смоле может иметь в среднем три гидроксильные функции, способные реагировать с алкиленоксидом. Так, степень молярного замещения простого гидроксиалкилового эфира полимера в целом и простого гидроксиалкилового эфира гуара в конкретном случае может быть определена как количество молей алкиленоксида, присоединенных к гексозному звену в полимере в целом и в гуаре конкретно.

Степень молярного замещения гидроколлоида (В), в частности простого гидроксиалкилового эфира гуара настоящего изобретения, может составлять от 0,2 до 0,9 и преимущественно от 0,3 до 0,7.

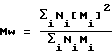

Средневесовая молекулярная масса (Mw) гидроколлоида (В) может изменяться от 50000 до 2000000, преимущественно от 200000 до 1500000.

Средневесовая молекулярная масса (Mw) выражается следующей формулой:

в которой Ni обозначает число молей полимера типа i,

Mi обозначает молекулярную массу полимера типа i.

Гидроколлоид (В) обычно существует в твердой форме. Его введение в данную среду позволяет менять вязкость и реологические свойства этой среды в зависимости от желаемых специфических требований.

Так, для диспергирования 1% гидроколлоида (В) в данной среде, в частности в воде, выгодно иметь вязкость не более 1500 мПа•с. Предпочтительная вязкость составляет от 500 до 1100 мПа•с, например, приблизительно 1000 мПа•с.

Содержание гидроколлоида (В) составляет от 0,05 до 0,5, предпочтительно от 0,05 до 0,3 и еще более предпочтительно от 0,10 до 0,25% от массы порошка штукатурки.

Из имеющихся в продаже коммерческих продуктов гидроколлоида (В) можно назвать в качестве не ограничивающих изобретения примеров, в частности, продукты фирмы RHODIA: RНOXIMAT RH 148, JAGUAR HP 140, JAGUAR 8000, JAGUAR 8200, JAGUAR 8801 и JAGUAR HP 8.

Гидрофобизация штукатурки может быть проведена с помощью известных методов, например путем смешивания порошка штукатурки, компонента (А), содержащего по меньшей мере один алкилгидридполисилоксан, гидроколлоида (В), содержащего по меньшей мере один галактоманнан, и воды.

Может, например, производиться следующая последовательность операций:

i) предварительно смешать компонент (А) и гидроколлоид (В) в затворяющей воде,

ii) ввести в предварительно приготовленную смесь штукатурку,

iii) придать штукатурке форму и дождаться схватывания материала, и

iv) высушить штукатурку в сушильном шкафу до постоянного веса.

Затворяющая вода может содержать другие добавки (которые могут быть введены и в свежую пасту), в частности агенты, разжижающие и диспергирующие штукатурку, и/или вспенивающие агенты.

В качестве разжижающего или диспергирующего агента можно назвать конденсированные фосфаты, триполифосфат натрия, гексаметафосфат натрия, метилполи(мет)акрилаты, этилполи(мет)акрилаты или натриевую соль поли(мет)акриловой кислоты, поли(мет)акриловые кислоты, амиды поли(мет)акриловой кислоты, органические фосфонаты, такие как метиленфосфонат, полисульфонаты, такие как лигносульфонаты, нефтяные сульфонаты, сульфонаты полистирола, сульфированные поликонденсаты, такие как сульфированный нафталинформальдегидный поликонденсат, полималеаты в кислой форме и/или в виде соли щелочного металла, таннины, лигнины, глюкозиды, глюконаты, альгинаты, эфиры фосфорной кислоты и фосфостекла. Эти и другие соединения описаны в книге "Kirk-Othmer, Encyclopedia of Chemical Technology, 3-е издание, т. 7, стр. 833-846", содержание которой является составляющей частью настоящего описания.

В качестве вспенивающих агентов могут быть названы группы поверхностно-активных веществ типа натриевой или аммониевой соли алкилсульфатов, натриевой или аммониевой соли лаурилсульфатов, кокоамфодиацетаты-диалкилсульфосукцинаты натрия, этоксилированные спирты, этоксилированные жирные спирты, глицериды сахарозы, этоксилированные касторовое или копровое масла и бетаины. В частности, могут быть использованы коммерческие смачивающие агенты, например, поставляемые фирмой RHODIA RHIDASURF 860 Р, RHOCAFOAM AN 45, RHOCAFOAM AMP 10, RHOCAFOAM AB 20, RHOXTMAT TG 80 и RHOCAFOAM AN 30.

Как уже было сказано, гидроколлоид (В) обычно находится в твердой форме. Компонент (А) может быть в виде чисто масла, разбавленным в растворе, в определенной выше эмульсии или быть в виде способного эмульгироваться концентрата. Последнее означает, что компонент (А) после добавления к нему ПАВ приобретает возможность немедленного образования эмульсии в случае его ввода в контакт с водой.

В этом случае предметом изобретения является способ гидрофобизации штукатурки, отличающийся тем, что к штукатурке добавляют композицию, содержащую

- по меньшей мере один описанный выше гидроколлоид (В), содержащий по меньшей мере один галактоманнан в твердом состоянии, и

- по меньшей мере один компонент (А), содержащий по меньшей мере один определенный выше алкилгидрополисилоксан в виде чисто масла, разбавленного в растворе, в эмульсии или в виде способного эмульгироваться концентрата.

В том случае, когда оба компонента (А) и (В) являются твердыми, предварительно приготовленная смесь представляет собой порошкообразную композицию.

Поскольку компонент (В) обычно находится в твердом состоянии, возникающие проблемы связаны с компонентом (А).

Как уже было указано, компонент (А) обычно представляет собой масло. Ему придают твердую форму обычно путем пропитки им нетвердого минерального носителя, например на основе кремнезема, карбоната кальция, штукатурки (CaSО4•1/2H2О), гипса или любого другого инертного минерального или органического наполнителя.

Пропитку осуществляют известным способом путем взаимодействия твердого носителя с чистым компонентом (А) или с его раствором или эмульсией, содержащими компонент (А).

Эту операцию обычно проводят, выдерживая твердый носитель в определенном объеме компонента (А) или определенном объеме раствора или эмульсии, содержащих компонент (А). Можно также пропитывать твердый носитель, погружая его в чистый компонент (А) или раствор или эмульсию, содержащие компонент (А), с последующим удалением избытка раствора методом скалывания.

Нанесение на носитель может быть также произведено непосредственным распылением чистого компонента (А) или раствора или эмульсии, содержащих компонент (А), на носитель в смесителе, например типа Lodige или Forberg.

Таким образом, предметом изобретения является также порошкообразная композиция, содержащая

- по меньшей мере один гидроколлоид (В), содержащий по меньшей мере один определенный выше галактоманнан,

- твердое вещество на основе по меньшей мере одного нанесенного на носитель компонента (А), причем компонент (А) содержит по меньшей мере один определенный выше алкилгидридполисилоксан.

Изобретение относится также к формованным изделиям, имеющим либо форму листов, либо форму пластин. Эти изделия получают из штукатурки, подверженной гидрофобизационной обработке, которая описывается в настоящем описании.

Наконец, предметом изобретения является продукт, содержащий по крайней мере один компонент (А), содержащий по меньшей мере один алкилгидридполисилоксан, соответствующий общим формулам (I) и (II), и по крайней мере один гидроколлоид (В), содержащий по меньшей мере один определенный выше галактоманнан, в качестве комбинированного продукта для совместного использования в процессе гидрофобизации штукатурки.

Совместное использование означает использование двух составляющих (А) и (В) вместе для получения искомого гидрофобизирующего действия, причем составляющие (А) и (В) могут вводиться в штукатурку одновременно или порознь.

Ниже приводятся конкретные, но не ограничивающие объема изобретения примеры.

Пример 1

Оборудование

Описанное ниже оборудование является одним и тем же для всех примеров. Оно включает:

- смеситель Райнери и четырехлопастной винт, используемый при скорости 1200 об/мин;

- форму из нержавеющей стали для образцов размером 4х4х16 см3;

- 2-литровый стакан из полипропилена;

- вентилируемый сушильный шкаф KERAEUS типа UP 6420.

Материалы

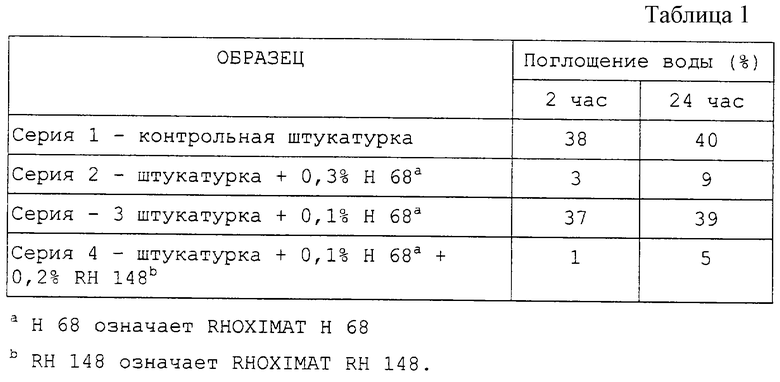

Приготовлены четыре серии по три образца штукатурки из 3600 г природной штукатурки (СаSО4•1/2Н2O).

Серия 1 - контрольная штукатурка (без гидрофобизатора).

Серия 2 - штукатурка, к которой добавлено 0,3% от массы порошка штукатурки полиметилилгидросилоксана, блокированного на конце цепи метильными группами, имеющего формулу (СН3)3Si-O-[SiН(СН3)-О]x-Si(СН3)3, где 45≤х≤80, и носящего название RHOXIMAT Н 68, в виде чистого масла.

Серия 3 - штукатурка, к которой добавлено 0,1% от массы порошка штукатурки RHOXIMAT H 68 в виде чистого масла.

Серия 4 соответствует штукатурке, к которой добавлено 0,1% от массы порошка штукатурки RHOXIMAT H 68 и 0,2% от массы порошка штукатурки гуара RHOXIMAT RH 148, представляющего собой гидроксипропилгуар с молекулярной массой приблизительно 1200000 и степенью молярного замещения приблизительно 0,6.

Вне зависимости от образца количество добавленной воды таково, что отношение воды к штукатурке остается всегда равным 0,75.

Приготовление

- В зависимости от приготовленного образца вводить воду, полиметилгидрополисилоксан (RHOXIMAT Н 68) и гуар (RHOXIMAT RH 148) в стакан. Перемешивать 15 с.

- Добавить в течение 15 с штукатурку и перемешивать 15 с.

- Выдержать 30 с и вновь перемешивать 30 с.

- Залить штукатурку в форму, уплотнить, выровнять поверхность и оставить до схватывания (длительность приблизительно 30 мин).

- После завершения схватывания извлечь образцы штукатурки из формы и сушить в течение 40 ч при 40oС в вентилируемом сушильном шкафу.

Оценка гидрофобных свойств образцов

После извлечения из сушильного шкафа образцам дают возможность самопроизвольно охладиться до 23oС при относительной влажности 65%.

Образцы погружают в питьевую воду на глубину приблизительно 1 см и производят взвешивание каждый час в течение 8 ч и затем по истечении 24 ч.

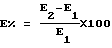

Выражение результатов

Количество поглощенной воды выражают в % от сухой массы образца в момент t по следующей формуле: ,

,

где E1 - масса образца в момент времени t=0;

Е2 - масса образца в момент времени t.

Каждый продукт испытывают на серии из трех образцов штукатурки.

Результаты, приведенные в Таблице I, соответствуют среднему из трех испытаний и приведены с точностью ±2% абсол.

Установлено устойчивое (в течение по крайней мере 24 ч) улучшение гидрофобных свойств штукатурки, к которой добавлены уменьшенные количества RHOXIMAT Н 68, гуара RHOXIMAT RH 148.

Из табл. 1 ясно следует, что простое уменьшение количества Н68 при отсутствии гидроксипропилгуара не дает желаемых гидрофобных свойств.

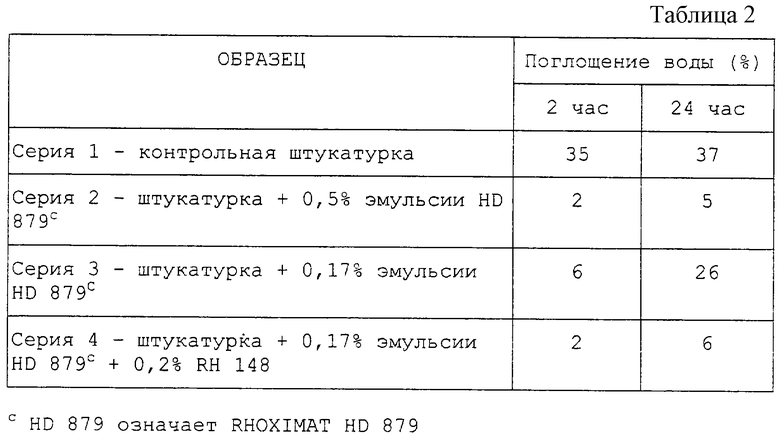

Пример 2

Оборудование

В этом примере оборудование, так же как и последовательность операций, такие же, как в примере 1.

Материалы

Приготовлены четыре серии по три образца штукатурки из 3600 г природной штукатурки (CaSO4•1/2Н2O).

Серия 1 - контрольная штукатурка (без гидрофобизатора).

Серия 2 - штукатурка, к которой добавлено 0,5% от массы порошка штукатурки 60%-ной эмульсии полиметилилгидрисилоксана, блокированного на конце цепи метильными группами, имеющего формулу (СН3)3Si-O-[SiH(СН3)-О] x-Si(СН3)3, где 45≤х≤80, и носящего название RHOXIMAT HD 879.

Серия 3 - штукатурка, к которой добавлено 0,17% от массы порошка штукатурки RHOXIMAT HD 879.

Серия 4 соответствует штукатурке, к которой добавлено 0,17% от массы порошка штукатурки 60%-ной эмульсии RHOXIMAT HD 879 и 0,2% от массы порошка штукатурки гуара RHOXIMAT RH 148, называемого также RH 148 и представляющего собой гидроксипропилгуар с молекулярной массой приблизительно 1200000 и степенью молярного замещения приблизительно 0,6.

Вне зависимости от образца количество добавленной воды таково, что отношение воды к штукатурке остается всегда равным 0,75.

Оценка гидрофобных свойств образцов

После извлечения из сушильного шкафа образцам дают возможность самопроизвольно охладиться до 23oС при относительной влажности 65%.

Образцы погружают в питьевую воду на глубину приблизительно 1 см и производят взвешивание каждый час в течение 6 ч и затем по истечении 24 ч.

Каждый состав испытывают на серии из 3 образцов штукатурки.

Результаты, приведенные в табл. 2II, соответствуют среднему из 3 испытаний и приведены с точностью ±2% абсол.

Установлено устойчивое (в течение по крайней мере 24 ч) улучшение гидрофобных свойств штукатурки, к которой добавлена эмульсия RHOXIMAT HD 879 + RHOXIMAT RH 148.

Описывается способ гидрофобизации штукатурки, заключающийся в том, что к порошку штукатурки добавляют по крайней мере один компонент (А), содержащий по меньшей мере один алкилгидридполисилоксан, и по крайней мере один гидроколлоид (В), содержащий по меньшей мере один галактоманнан, порошкообразная композиция, содержащая гидроколлоид (В), твердое вещество на основе по меньшей мере одного нанесенного на носитель компонента (А), формованное изделие в форме листов или пластин, полученное из гидрофобизованной штукатурки, и продукт, содержащей компонент А, содержащий по меньшей мере один алкилгидрополисилоксан, и компонент (В), содержащий по меньшей мере один галактоманнан. Техническим результатом является улучшенная стойкость штукатурки к воде без изменения ее механических свойств. 5 с. и 15 з.п. ф-лы, 2 табл.

в которых а и b являются целыми или дробными числами, определяемыми как

0≤а≤500, преимущественно 0≤а≤99;

0≤b≤500, преимущественно 1≤b≤100;

5≤а+b≤1000, преимущественно 10≤а+b≤150,

c и d являются целыми или дробными числами, определяемыми как

0≤с≤5, преимущественно 0≤с≤3;

1≤d≤10, преимущественно 1≤d≤5;

3≤с+d≤10, преимущественно 3≤с+d≤5;

R1, одинаковые или различные, обозначают одновалентный углеводородный радикал с 1-8 атомами углерода, выбранный из нормальных или разветвленных алкильных радикалов, в частности радикалов метил, этил, пропил, изопропил, трет-бутил, н-гексил, н-октил; ненасыщенных фенильных радикалов, которые могут быть замещены метильным и/или этильным радикалом; когда b>0, R2, одинаковые или различные, обозначают атом водорода и/или одновалентный углеводородный радикал с 1-8 атомами углерода, выбранный из нормальных или разветвленных алкильных радикалов, в частности радикалов метил, этил, пропил, изопропил, трет-бутил, н-гексил, н-октил; ненасыщенных фенильных радикалов, которые могут быть замещены метильным и/или этильным радикалом; когда b=0, по меньшей мере один из радикалов R2 является атомом водорода, в то время, как остальные радикалы R2, одинаковые или различные, обозначают одновалентный углеводородный радикал с 1-8 атомами углерода, выбранный из нормальных или разветвленных алкильных радикалов, в частности радикалов метил, этил, пропил, изопропил, трет-бутил, н-гексил, н-октил; ненасыщенных фенильных радикалов, которые могут быть замещены метильным и/или этильным радикалом.

| Центробежная машина для отливки зубных протезов | 1941 |

|

SU67074A1 |

| US 5624481 А, 29.04.1997 | |||

| US 3751926 А, 14.08.1973 | |||

| А.А | |||

| ПАЩЕНКО и др | |||

| Гидрофобизация | |||

| - Киев: Наукова Думка, 1973, с.161. | |||

Авторы

Даты

2003-02-20—Публикация

1999-03-18—Подача