Изобретение относится к способу обработки волокнистой массы высокой концентрации аэрозолем жидкого химреагента при высокой массной концентрации последнего и может быть использовано в целлюлозно-бумажной, текстильной и промышленности нетканых материалов.

В настоящее время обработку волокнистой массы, в частности целлюлозной волокнистой массы, химическими реагентами проводят различными способами.

Известны процессы обработки целлюлозной волокнистой массы газообразным хлором во взвешенном состоянии [1, 2].

Известен процесс хлорирования целлюлозной или подобной массы в колонне-адсорбере [3].

Известны процессы отбелки волокнистой массы газообразными реагентами, в том числе озоном, кислородом, хлором в реакторах башенного типа [4].

Известен способ обработки волокнистой целлюлозной массой газообразными реагентами с использованием устройств, снабженных бесконечной транспортирующей ленты для поддержания слоя массы [5].

Известен способ обработки волокнистой массы химическим реагентом и установки для его осуществления, где химический реагент, представляющий собой водный раствор, например перекиси водорода или диоксида хлора, подают непосредственно в проточный трубчатый реактор через сопла, расположенные по длине проточного трубчатого реактора [6].

Однако все перечисленные способы характеризуются недостаточным массообменом в реакционной зоне, низким коэффициентом использования реагента, недостаточным качеством обработанного продукта. Используемые в этих способах процессы не позволяют проводить обработку высококонцентрированной волокнистой массы, высококонцентрированными жидкими химреагентами и характеризуются высокой металлоемкостью и сложностью обслуживания.

Наиболее близким к предложенному способу является известный способ обработки волокнистой массы химическим реагентом и установка для его осуществления, где химреагент, представляющий собой водный раствор, например перекиси водорода или двуокиси хлора, подают непосредственно в проточный трубчатый реактор через сопла, расположенные по длине проточного трубчатого реактора (6).

Основной недостаток известного способа заключается в том, что он не обеспечивает необходимое качество обрабатываемого волокна при подаче высококонцентрированного жидкого химреагента, т.к. концентрированный жидкий (50% массных) химреагент разрушает (сжигает) волокно уже в начальной стадии перемешивания. Следствием этого является низкое качество обрабатываемого материала и плохая управляемость процессом делигнификации и отбелки. Изобретение направлено на создание высокоэффективного способа обработки волокнистой массы высокой концентрации жидким химреагентом высокой массной концентрации, обеспечивающего хорошую управляемость процессом, равномерную и мягкую обработку волокнистого полуфабриката, высокое качество.

Поставленная задача решается путем предварительного получения аэрозоли из жидкого химреагента и подачи последней в камеру распушения волокнистого материала для интенсивного смешивания аэрозоли с волокнистым материалом, с последующей подачей полученной смеси в проточный трубчатый реактор для продолжения обработки волокнистого материала с последующей подачей в башню аккумулирования и "дозревания" волокна.

Предложенный способ отличается от известного тем, что сначала получаем аэрозоль из концентрированного жидкого химреагента путем впрыскивания через форсунки жидкого реагента под давлением в трубопровод транспортного агента (воздуха) с целью получения аэрозоли, а затем аэрозоль химреагента под давлением подаем в камеру распушения волокнистого материала, где интенсивно перемешиваем с обрабатываемым волокном и смесь подается в трубчатый реактор и далее в башню аккумулирования для окончания реакции обработки волокна.

Турбулентный режим потока в трубчатом реакторе обеспечивает интенсивное перемешивание и повышенную скорость реакции химреагента с окисляемыми веществами волокна.

Высокая степень перемешивания и диспергирования волокнистой массы в трубном реакторе и дозревание массы при высокой концентрации обеспечивает полноту реакции и приводит к 100% использованию химреагента. В аэрозоль переводится перекись водорода и/или надуксусная кислота и/или эдзимы и/или двуокись хлора и/или хрорат натрия и/или гипохлорит. Способ позволяет использовать жидкие химикаты (перекись водорода, двуокись хлора и др.) без дорогостоящих складов под жидкие химикаты.

Использование жидких химикатов возможно передавливанием из транспортного обменного контейнера непосредственно в смеситель для приготовления аэрозоли через мерное специальное сопло и ротаметр.

Сущность изобретения. Способ обработки волокнистой массы, заключается в том, что полученную смесь волокнистой массы и газоообразного транспортного агента подают в проточный трубчатый реактор, выполненный в виде спирали, навитой на камеру аккумулирования обработанной волокнистой массы, при соотношении диаметра трубы проточного трубчатого реактора и диаметра его витка 1:18-1:60, а химический реагент подают непосредственно в проточный трубчатый реактор через сопла, расположенные по длине проточного трубчатого реактора, причем обработку полученной реакционной массы проводят в последнем, в турбулентном режиме движения со скоростью потока 1-50 м/с. Особенностью способа является то, что волокнистый полуфабрикат, сгущенный до концентрации 12-85%, распушается и обрабатывается аэрозолью жидкого химреагента.

Устройство для обработки волокнистой массы химическим реагентом содержит проточный трубчатый реактор, выполненный в виде спирали, навитой на камеру аккумулирования обработанной волокнистой массы, при соотношении диаметра трубы проточного трубчатого реактора и диаметра его витка 1:18-1:60, и средство для ввода химического реагента в виде сопел, расположенных по длине проточного трубчатого реактора. Особенностью устройства является то, что оно имеет узел для получения аэрозоли жидкого химреагента и канал для подвода аэрозоли в камеру распушения.

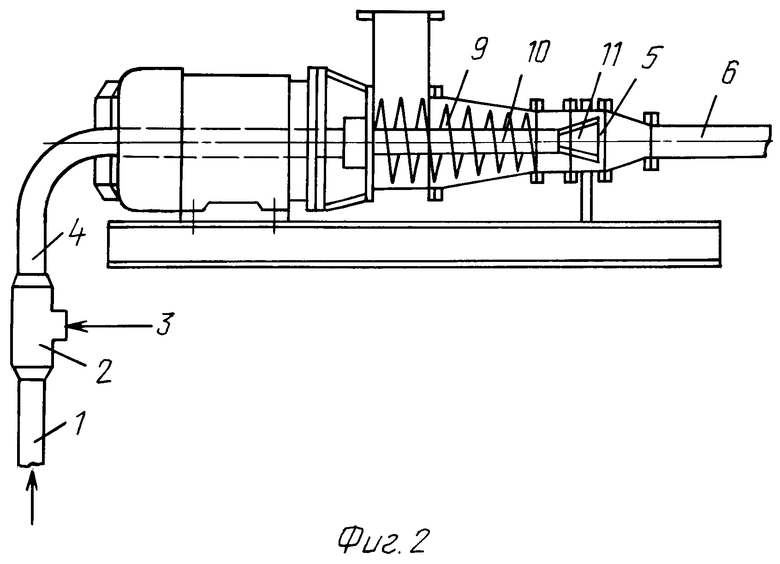

На фиг.1 представлена схема способа предлагаемого изобретения для обработки волокнистой массы.

Способ осуществляется следующим образом. Сжатый воздух (транспортный агент) по трубопроводу 1 подается в камеру 2 смешения (получения аэрозоли), куда через форсунку 3 под гидравлическим давлением большим, чем давление воздуха, подается жидкий реагент, где превращается в аэрозоль и подается в смеситель 5, где интенсивно перемешивается с распушенным полуфабрикатом и далее, перемещаясь по трубчатому реактору 6, перемешиваясь с волокнистым материалом (где происходит окисление растворимых компонентов волокнистого полуфабриката), подается в башню высокой концентрации массы 7 и далее насосом 8 передается для дальнейшей переработки.

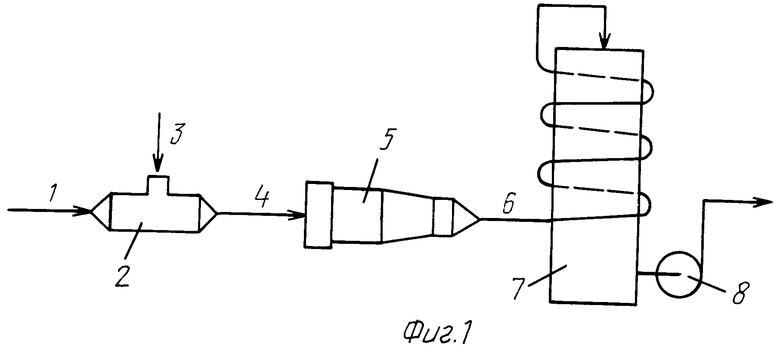

На фиг.2 изображено устройство для получения аэрозоли и для подачи ее в камеру распушения, трубчатый реактор и башню дозревания массы.

Устройство содержит камеру получения аэрозоли жидкого химреагента 2, устройство 9 для загрузки волокнистой массы, распушающее устройство 11 и средство 10 для ввода аэрозоли химреагента (аэрозоль одновременно является транспортным агентом), которое может быть выполнено в виде канала в центре сердечника, подающего массную пробку в камеру распушения и смешения 5, с выходом канала в камеру распушения, трубчатый реактор 6 и башню дозревания 7.

Конкретные размеры и материалы отдельных узлов установки определяются видом волокнистой массы химреагента, условиями обработки и скоростью протекания реакции.

Изобретения иллюстрируются следующими примерами.

Пример 1. Целлюлозную массу, отжатую до содержания абсолютно сухого вещества 30% и пропитанную водным раствором серной кислоты, подвергают обработке аэрозолью перекиси водорода в смесительной камере и трубчатом реакторе предложенной установки. Содержание лигнина в исходном продукте в единицах Каппа составляет 3%. Обработку проводят при следующих условиях. Отбеливающий реагент - перекись водорода. В качестве транспортного агента используется воздух. Массовое соотношение целлюлозная масса: транспортный агент (воздух) 20: 1. В перекиси водорода массовая доля пероксида водорода составляет 50% (Марка В-6). Аэрозоль перекиси водорода готовилась в соответствии с предлагаемым способом. Время обработки в смесителе, трубчатом реакторе и буферной емкости - 3 мин. Скорость потока смеси в трубчатом реакторе 1,33 м/с. Давление в реакторе 1 кг/см2. Температура смеси в реакторе - 60oС. Обработку проводят в соответствии с вышеописанным способом. После обработки и промывки массы горячей водой содержание лигнина в целлюлозной массе в единицах Каппа отсутствует. Анализ обработанной целлюлозной массы показал практически полное отсутствие перекиси водорода в ее составе. Разрывная длинна составила 8450 м.

Пример 2. Целлюлозную массу с качественными показателями, как в примере 1, подвергают обработке 50%-ным водным раствором перекиси водорода. 50%-ная перекись водорода подают непосредственно в проточный трубчатый реактор через сопла, как в прототипе, расположенные по его длине реактора. Режим обработки массы принят как в примере 1. Разрывная длина составила 6380 м. Отмечено неравномерность белизны отливки целлюлозной массы.

Пример 3. Целлюлозную массу с качественными показателями по Каппа 10 подвергают обработке 50%-ным водным раствором перекиси водорода. 50%-ная перекись водорода подают непосредственно в проточный трубчатый реактор через сопла, как в прототипе, расположенные по длине реактора. Режим обработки массы принят как в примере 1. Разрывная длина составила 6760 м. Отмечена большая неравномерность белизны отливки целлюлозной массы.

Выводы: снижение разрывной длины и неравномерность белизны отливки целлюлозной массы в примерах 2 и 3 является признаком того, что разрушение целлюлозного волокна происходит быстрее, чем диффузия раствора перекиси водорода внутрь пучков волокон, т.е. реагент "обжигает" - разрушает периферийные волокна из-за большой первоначальной концентрации реагента и не добеливает внутренние волокна пучков, как в примере 3, что отразилось в неравномерности белизны отливки. При применении для отбелки аэрозоли перекиси водорода, как в примере 1, этого не происходит. Аэрозоль работает мягко, не разрушая волокна в такой степени, чтобы резко снижалась механика волокон.

Использованная литература

1. SU, авторское свидетельство, 250662, кл. D 21 С 9/12, 1969.

2. SU, авторское свидетельство, 282053, кл. D 21 C 9/14, 1970.

3. SU, авторское свидетельство, 209964, кл. D 21 C 9/10, 1968.

4. SU, авторское свидетельство, 365411, кл. D 21 С 9/147, 1973.

5. SU, авторское свидетельство, 544724, кл. D 21 С 1/12, 1977.

6. RU, патент 2103433, 27.01.98. Бюл. 3, кл. 6 D 21 С 9/10, 9/14, 9/147.

Предназначено для использования в целлюлозно-бумажной и текстильной промышленности при производстве нетканых материалов. Смесь волокнистой массы и газообразного транспортного агента подают в проточный трубчатый реактор, выполненный в виде спирали, навитой на камеру аккумулирования обработанной волокнистой массы, при соотношении диаметра трубы проточного реактора и диаметра его витка 1: 18-1:60, а химический реагент подают непосредственно в проточный трубчатый реактор через сопла, расположенные по длине проточного реактора, причем обработку полученной реакционной массы проводят в последнем в турбулентном режиме движения со скоростью потока 1-50 м/с, при этом волокнистый полуфабрикат, сгущенный до концентрации 12-85%, распушается и обрабатывается аэрозолем жидкого химреагента. Устройство содержит проточный трубчатый реактор, выполненный в виде спирали, навитой на камеру аккумулирования обработанной волокнистой массы, при соотношении диаметра трубы проточного трубчатого реактора и диаметра его витка 1:18-1:60, и средство для ввода химического реагента в виде сопл, расположенных по длине проточного трубчатого реактора, при этом устройство имеет узел для получения аэрозоля жидкого химреагента и канал для подвода аэрозоли в камеру распушения. Обеспечивается хорошая управляемость процессом, равномерная и мягкая обработка волокнистого полуфабриката 2 с. и 6 з.п.ф-лы, 2 ил.

| СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССЫ ХИМИЧЕСКИМ РЕАГЕНТОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103433C1 |

| Установка для обработки волокнистого материала | 1980 |

|

SU903419A1 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОЙ И т. п. ВОЛОКНИСТОЙМАССЫ | 0 |

|

SU250662A1 |

| СПОСОБ ОТБЕЛКИ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 0 |

|

SU282053A1 |

| УСТАНОВКА ДЛЯ ОТБЕЛИВАНИЯ ЦЕЛЛЮЛОЗНОЙ ИЛИ ПОДОБНОЙ МАССЫ | 0 |

|

SU209964A1 |

| ВНУТРИКОСТНЫЙ ШТИФТ ДЛЯ ЗУБОПРОТЕЗИРОВАНИЯ | 1991 |

|

RU2038056C1 |

Авторы

Даты

2003-02-20—Публикация

2001-01-15—Подача