Изобретение относится к устройствам для транспортирования влажной волокнистой массы, а также для ее подогрева и/или смешивания с жидким или газообразным химическим реагентом и может быть использовано в целлюлозно-бумажной промышленности.

Известен насос для перекачивания волокнистых материалов, который содержит корпус, рабочее колесо с лопатками, расположенное в корпусе, выпускной канал, впускной канал и расположенный соосно с рабочим колесом ротор, установленный на валу рабочего колеса и расположенный перед рабочим колесом во впускном канале, причем периферия ротора снабжена выступами и выемками по всей его аксиальной длине [1].

Известен центробежный насос для перекачивания среды с суспензией высокой консистенции (например, тонко измельченных целлюлозных волокон), который содержит корпус, вал, соосный с осью корпуса, аксиально направленные входной и выходной каналы, рабочее колесо, смонтированное на валу внутри корпуса, имеющее определенным образом расположенные по крайней мере одну рабочую лопасть и одну флюидизирующую лопасть, а также по крайней мере одну питающую лопасть [2].

Основным недостатком указанных устройств является ограниченная область их применения, а именно транспортирование влажной волокнистой массы средней концентрации, т.е. не более 20 мас.%.

Известен целый ряд устройств для транспортирования и смешивания волокнистой массы с химическим реагентом, включающие вертикальный или горизонтальный корпус с установленным в нем валом, на котором расположены транспортирующие и перемешивающие элементы. Корпус также снабжен средствами для ввода волокнистого материала, химического реагента и отвода полученной смеси [3-6].

Недостатки известных устройств заключаются в неравномерном перемешивании, низкой степени диспергирования, что сказывается на качестве технологических процессов обработки целлюлозной массы. Перечисленные устройства имеют низкую производительность за счет длительного перемешивания и ограниченные возможности в регулировании температуры материала.

Ближайшим аналогом является устройство для транспортирования и смешивания волокнистой массы с жидким или газообразным реагентом, содержащее корпус с патрубками для подачи массы и отвода ее после обработки, наружным и внутренним шнековыми транспортерами и закрепленной соосно на внутреннем транспортере крыльчаткой. Внутренний транспортер снабжен средством для отвода воздуха из массы, выполненным в виде канала внутри вала, имеющего со стороны крыльчатки перфорацию [7].

Основным недостатком данного устройства является ограниченная область его применения, т.к. питатель предназначен для обработки и транспортирования волокнистой массы только средней концентрации 8 - 15 мас.%. Кроме того, устройство имеет довольно сложную конструкцию и ограниченные возможности в регулировании температуры перемешиваемого материала.

Однако в последнее время в сфере производства целлюлозного волокна наблюдается явная тенденция к использованию волокнистых масс повышенной концентрации 16 - 90 мас.%, т.к. это позволяет проектировать более компактное и производительное оборудование. Вследствие этого требуется либо дополнительная установка специальных устройств для концентрирования волокнистой массы, либо разработка новых аппаратов, позволяющих обрабатывать волокнистую массу высокой концентрации.

В основе изобретения лежит задача создания устройства, позволяющего с высокой эффективностью транспортировать, а в случае необходимости подогревать и смешивать с газообразными и жидкими химическими реагентами влажную волокнистую массу высокой концентрации 16 - 90 мас.% на различных участках технологических линий целлюлозно-бумажного производства. При этом может быть достигнут технический результат, заключающийся в расширении технологических возможностей оборудования для обработки и транспортирования влажной волокнистой массы.

Указанный технический результат достигается тем, что в устройстве для перекачивания и обработки влажной волокнистой массы, включающем корпус, снабженный приемным бункером, шнеком, диспергатором, соосно установленным на валу шнека, и патрубком для отвода обработанной волокнистой массы, согласно изобретению корпус и соосно установленный в нем шнек расположены вертикально, шнек имеет две зоны - зону загрузки влажной волокнистой массы, выполненную в форме усеченного конуса, и примыкающую к наименьшему витку зоны загрузки зону уплотнения влажной волокнистой массы, диаметр витков которой совпадает с диаметром этого наименьшего витка, при этом диаметры наибольшего и наименьшего витков зоны загрузки связаны следующим соотношением: ,

,

где dmax - диаметр наибольшего витка шнека;

dmin - диаметр наименьшего витка шнека;

C1 - удельный объем волокнистой массы на входе в зону загрузки шнека;

C2 - удельный объем волокнистой массы на выходе из зоны уплотнения шнека,

а корпус дополнительно содержит камеру смешения, расположенную соосно с валом шнека на некотором расстоянии от его последнего витка таким образом, что диспергатор находится внутри камеры смешения у ее входа, причем камера смешения снабжена патрубком для отвода обработанной волокнистой массы и средством для подвода транспортного агента.

Камера смешения может быть дополнительно снабжена средством для подвода перегретого пара и/или средством для подвода химического реагента.

Предпочтительно выполнение указанных средств в виде полых кольцевых камер, расположенных вокруг диспергатора, концентрично валу шнека, однако они могут быть выполнены, например, и в форме подводящего трубопровода.

При вертикальном расположении корпуса предложенного устройства и соосно расположенного в нем шнека, а также благодаря выполнению зоны загрузки шнека в форме усеченного конуса забор влажной волокнистой массы, поступающей в приемный бункер, происходит всей площадью витков, что в свою очередь позволяет достичь эффективности загрузки, равной 100%.

При горизонтальном расположении шнековых транспортеров загрузка волокнистой массы происходит лишь 1/3 площади заборных витков, т.е. нижняя часть практически не заполняется и эффективность загрузки достигает только 20 - 30%. По этой причине в устройствах с горизонтальным расположением шнека обычно устанавливают еще несколько дополнительных шнеков, подающих волокнистую массу к главному шнеку. В предложенном устройстве не требуется дополнительная установка вспомогательных шнеков, что значительно упрощает его конструкцию.

Важно отметить, что витки шнека, расположенные в зоне загрузки, не только забирают поступающую в приемный бункер волокнистую массу и транспортируют ее в следующую зону, но и постепенно уплотняют волокнистую массу. При этом выделяющийся из волокнистой массы вследствие ее уплотнения воздух легко удаляется из зоны загрузки шнека в направлении, обратном движению массы. Таким образом, конструкция предложенного устройства упрощается еще и за счет того, что исключается необходимость в выполнении специальных средств для отвода воздуха, выделяющегося из волокнистой массы.

Степень уплотнения волокнистой массы в зоне загрузки шнека и далее в зоне уплотнения шнека зависит от соотношения диаметров наибольшего и наименьшего витков шнека. При этом максимальная эффективность работы предложенного устройства достигается при соблюдении следующей зависимости между размерами витков шнека:

d

Благодаря тому, что камера смешения расположена на некотором расстоянии от последнего витка шнека, вокруг вала шнека между его последним витком и входом в камеру смешения имеется свободное пространство, где происходит уплотнение продвигающейся волокнистой массы в "массную пробку" за счет избыточного противодавления в камере смешения, создаваемого при подаче в нее транспортного агента и, в случае необходимости, перегретого пара и/или химического реагента. В свою очередь формирование "массной пробки" с последующим ее диспергированием в камере смешения позволяет обеспечить образование однородной по составу смеси волокнистой массы и транспортного агента, а в том случае, когда в камеру смешения подается химический реагент и перегретый пар, - равномерно нагретой до определенной температуры однородной по составу смеси волокнистой массы с транспортным агентом и химическим реагентом, что существенно повышает эффективность обработки волокнистой массы на последующих стадиях технологического процесса.

Величина расстояния между последним витком шнека и входом в камеру смешения, определяющего толщину "массной пробки", зависит от качества волокнистой массы и технологических особенностей процесса и может составлять 50 - 100 мм.

Предпочтительно выполнение средств для подвода транспортного агента, химического реагента и перегретого пара в виде полых кольцевых камер, расположенных вокруг диспергатора в плоскости, перпендикулярной валу, что обеспечивает равномерную подачу вещества в камеру смешения из отверстий для распыления, распределенных по поверхности кольцевой камеры, что, в свою очередь способствует получению однородной по составу смеси волокнистой массы, транспортного агента и при необходимости химического реагента, а также равномерный ее нагрев. При этом перегретый пар может одновременно выполнять функции транспортного агента, и, наоборот, использование в качестве транспортного агента подогретого воздуха может заменить подачу перегретого пара. В качестве химического реагента могут быть использованы как газообразные (кислород, хлор, озон), так и жидкие среды (водные растворы перекиси водорода, гипохлорита натрия, двуокиси хлора). При этом газообразный химический реагент может одновременно выполнять функции транспортного агента.

Используемый в конструкции предложенного смесителя диспергатор может иметь любую традиционную форму, например форму крыльчатки.

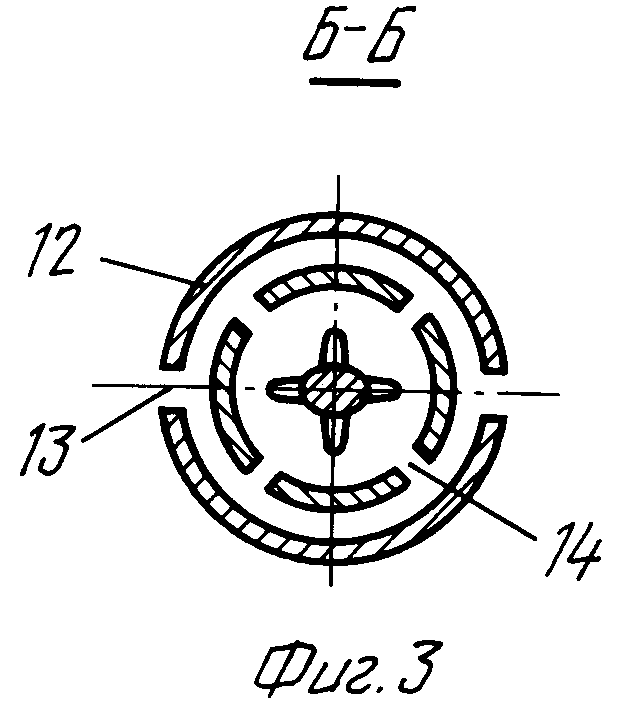

На фиг. 1 изображено устройство для перекачивания и обработки влажной волокнистой массы, разрез; на фиг. 2 - сечение A-A на фиг. 1; на фиг. 3 - сечение B-B на фиг. 1.

Устройство имеет корпус 1, который включает бункер 2 для приема влажной волокнистой массы, шнек 3, имеющий две зоны - зону загрузки 4, витки которой расположены в приемном бункере 2, и зону уплотнения 5, диспергатор 6, соосно закрепленный на валу шнека 3, камеру смешения 7, свободное пространство 8 вокруг вала шнека 3 между его последним витком и входом в камеру смешения 7. Камера смешения 7 снабжена средством для подвода транспортного агента 9 и может быть снабжена средствами для подвода химического реагента 10 и/или перегретого пара 11. Средство для подвода транспортного агент 9 может быть выполнено в виде подводящего трубопровода, а средства для подвода химического реагента 10 и перегретого пара 11 могут быть выполнены в виде полых концевых камер 12, расположенных вокруг диспергатора 6 концентрично валу шнека 3 и снабженных входными 13 и выходными 14 отверстиями. Камера смешения 7 снабжена также патрубком 15 для отвода обработанной волокнистой массы. Вал шнека 3 соединен с электродвигателем 16. Корпус устройства располагается на специальных опорах 17.

Конкретные размеры и материалы отдельных элементов смесителя определяются видом волокнистой массы и технологическими условиями производства.

Устройство работает следующим образом.

Влажная волокнистая масса высокой концентрации 16 - 90 мас.% из приемного бункера 2 с помощью витков зоны нагрузки 4 шнека 3, который приводится во вращение электродвигателем 16, подается в зону уплотнения 5 шнека 3. По мере продвижения влажной волокнистой массы в зоне загрузки 4 происходит ее постепенное уплотнение, в процессе которого из волокнистой массы выделяется воздух, который легко удаляется в направлении, обратном движению массы. В зоне уплотнения 5 шнека 3 волокнистая масса продвигается по направлению к камере смешения 7 и попадает в свободное пространство 8 между последним витком зоны уплотнения 5 шнека 3 и входом в камеру смешения 7. Здесь с помощью последнего витка шнека 3 и за счет избыточного противодавления, создаваемого в камере смешения при подаче в нее транспортного агента, а также в случае необходимости химического реагента и/или перегретого пара масса уплотняется и формируется в "массную пробку". Как только давление со стороны "массной пробки" становится выше, чем внешнее давление в камере смешения 7, порция волокнистого материала в виде "массной пробки" поступает в камеру смешения 7. Вращающийся диспергатор 6 разрушает "массную пробку", причем разрушение происходит от центра пробки к периферии. Сюда же в камеру смешения 7 с помощью средств для подвода 9, 10, 11 поступают транспортный агент и при необходимости химический реагент и/или перегретый пар. Средства для подвода, которые в предпочтительном варианте могут быть выполнены в виде полых кольцевых камер 12 с входными 13 и выходными 14 отверстиями, распределенными по поверхности камер, обеспечивают равномерную подачу химического реагента и/или перегретого пара в камеру смешения 7. В свою очередь диспергатор не только разрушает "массную пробку" на отдельные волокна, но и интенсивно перемешивает волокнистую массу с поступающими в камеру смешения 7 компонентами. При этом происходит образование однородной по составу и равномерно нагретой смеси, которая через выходной патрубок 15 подается с помощью транспортного агента на любой требуемый участок технологической линии.

Использование предложенного устройства позволяет одновременно производить эффективное перемешивание с химическим реагентом, равномерный подогрев и транспортирование влажной волокнистой массы высокой концентрации 16 - 90 мас. %. В результате сокращаются производственные площади и обеспечивается пониженный расход энергии.

Предложенное устройство может быть использовано для транспортирования и смешивания всех видов волокнистых масс концентрации 16 - 90 мас.% с плотными и газообразными средами. Устройство можно устанавливать на различных участках технологических линий целлюлозно-бумажного производства.

Изобретение предназначено для транспортирования влажной волокнистой массы, ее подогрева, транспортирования и/или сме- шивания с жидким или газообразным химическим реагентом. Корпус 1 устройства содержит приемный бункер 2, в который поступает влажная волокнистая масса. Посредством витков зоны загрузки 4 шнека 3 масса подается в зону уплотнения 5. Дополнительное уплотнение массы происходит в пространстве 8 между последним витком зоны уплотнения 5 шнека 3 и входом в камеру смешения 7. Подаваемая в камеру смешения 7 порция уплотненного волокнистого материала разрушается вращающимся диспергатором 6. В камеру смешения 7 подводится транспортный агент и при необходимости химический реагент и/или перегретый пар. Диспергатор 6 перемешивает волокнистую массу с поступающими в камеру смешения компонентами. Однородная по составу и равномерно нагретая смесь через патрубок 15 подается на любой участок технологической линии. Такая конструкция устройства обеспечивает расширение его технологических возможностей, 4 з.п.ф-лы, 3 ил.

где dmax - диаметр наибольшего витка шнека;

dmin - диаметр наименьшего витка шнека;

C1 - удельный объем волокнистой массы на входе в зону загрузки шнека;

C2 - удельный объем волокнистой массы на выходе из зоны уплотнения шнека,

а корпус дополнительно содержит камеру смешения, расположенную соосно с валом шнека на некотором расстоянии от его последнего витка таким образом, что диспергатор находится внутри камеры смешения у ее входа, причем камера смешения снабжена патрубком для отвода обработанной волокнистой массы и средством для подвода транспортного агента.

Авторы

Даты

1998-06-20—Публикация

1996-06-17—Подача