Изобретение касается устройства для обезвоживания, смешения с жидким или газообразным химическим реагентом и/или подогрева влажной волокнистой массы, а также для ее транспортировки и может быть использовано в целлюлозно-бумажной и химической промышленности и в производстве нетканых материалов.

Известно устройство для перекачивания и обработки влажной волокнистой массы, содержащее вертикально установленный в корпусе шнек, имеющий две зоны: зону загрузки влажной волокнистой массы, выполненную в форме усеченного конуса, и примыкающую к наименьшему витку зоны загрузки зону уплотнения влажной волокнистой массы, при этом в корпусе соосно валу шнека расположена камера смешения, а средство для подвода перегретого пара и химического реагента выполнено в виде полых кольцевых камер, снабженных входными и выходными отверстиями, расположенными вокруг диспергатора концентрично валу шнека, причем камера смешения снабжена патрубком для отвода обработанной массы (RU 2113274 C1, 20.06.1998).

В последнее время разработан целый ряд новых технологических процессов обработки массы высокой концентрации (16-40%), где на каждой стадии обработки устанавливается индивидуальное оборудование, например, для технологии отбелки волокнистой массы высокой концентрации требуется пресс высокой концентрации для концентрирования последней и устройство для перекачивания массы.

Установка этих трех устройств в одну поточную линию требует больших площадей и сложного синхронного автоматизированного управления работой оборудования и большой зоны обслуживания.

Известно также устройство для смешивания влажной волокнистой массы с жидким или газообразным химическим реагентом, а также ее подогрева и транспортировки, содержащее корпус с приемным бункером, закрепленный на конце вала прессующего шнека распушитель массы, камеру сжатия и камеру смешения (RU 2091148 C1, 27.09.1997).

Для обработки массы повышенной концентрации в данном устройстве требуется дополнительная установка специальных устройств для концентрирования массы, либо разработка новых аппаратов, позволяющих обрабатывать волокнистую массу высокой концентрации. Кроме того, в известном устройстве имеет место зависание волокнистой массы в приемном бункере и остановка всей линии обработки массы и, как следствие, ухудшение качественных показателей конечного продукта.

Задачей изобретения является создание устройства, позволяющего получить технический результат, состоящий в осуществлении уплотнения, обезвоживания, распушивания, смешения с жидкими или газообразными химическими реагентами, подогрева и транспортировки волокнистой массы средней и высокой концентрации одним устройством на различных участках технологических линий целлюлозно-бумажного и химического производств с исключением в нем зависания массы в приемном бункере.

Этот технический результат в устройстве для смешения влажной волокнистой массы с жидким или газообразным химическим реагентом, а также ее подогрева и транспортировки, содержащем корпус с приемным бункером, закрепленный на конце вала прессующего шнека распушитель массы, камеру сжатия и камеру смешения, достигается тем, что оно содержит конусную камеру уплотнения с отверстиями в ее корпусе для отвода воздуха, конусную камеру сжатия и загрузочный шнек для подачи волокнистой массы в камеру уплотнения, а из нее - прессующим шнеком в конусную камеру сжатия, при этом прессующий шнек проходит через полость сердечника загрузочного шнека по его оси, причем шнеки приводятся во вращение разными двигателями.

Диаметр загрузочного шнека равен ширине приемного бункера.

Последний виток загрузочного шнека выполнен конусным и без сердечника, что обеспечивает загрузку уплотненной массы из загрузочного шнека в прессующий шнек.

Прессующий шнек меньшего диаметра вращается с большим числом оборотов, чем загрузочный шнек, чтобы обеспечить разгрузку загрузочного шнека и предотвратить закупорку.

Сжатие массы в конусной камере сжатия происходит перпендикулярно оси камеры.

Вторая камера сжатия выполнена цилиндрической и в ней сжатие массы происходит по оси камеры.

Конусная камера сжатия имеет отверстия или прорези для отвода жидкости из массы.

Цилиндрическая камера сжатия имеет на корпусе сквозные шлицы для отвода жидкости при осевом сжатии массы.

Распушитель выполнен в виде конусного стакана с острыми треугольными ребрами.

Распушитель одновременно является смесителем.

В сердечнике прессующего шнека выполнен внутренний канал для подачи под давлением к распушителю смешиваемого с массой жидкого реагента и/или транспортного агента.

Сечение транспортирующего межвиткового пространства прессующего шнека выполнено в виде трапеции, обеспечивающей транспортирование материала без проворачивания массы, так как трение массы о стенку корпуса будет больше, нежели о плоскости витков прессующего шнека.

Роль обратного клапана выполняет массная пробка.

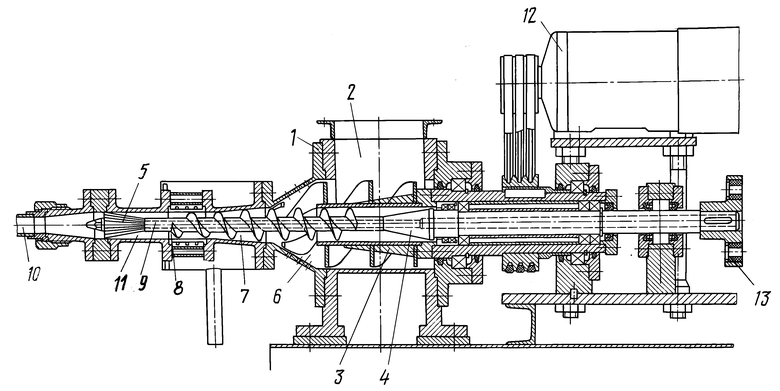

На чертеже показано устройство в разрезе.

Устройство содержит корпус 1 с приемным бункером 2 для приема волокнистой массы, загрузочный шнек 3 и прессующий шнек 4 с насаженным на конец его вала распушителем 5 массы. Устройство имеет камеру уплотнения 6 волокнистой массы с отверстиями в ее корпусе для отвода воздуха, две камеры сжатия 7 и 8 для обезвоживания массы, внутренний цилиндрический канал 9 для подвода под давлением химического реагента и/или транспортного агента, выполненный в сердечнике прессующего шнека 4, транспортный пневмопровод 10 и камеру смешения 11. Шнеки приводятся в движение разными двигателями 12 и 13.

Прессующий шнек 4 меньшего диаметра проходит через полость сердечника загрузочного шнека 3 по его оси и вращается с большим числом оборотов, чем загрузочный шнек 3.

Диаметр загрузочного шнека 3 равен ширине приемного бункера 2, а последний виток загрузочного шнека 3 выполнен конусным и без сердечника.

Конусная камера сжатия 7 выполнена с отверстиями или прорезями для отвода жидкости из массы, а цилиндрическая камера сжатия 8 имеет на корпусе сквозные шлицы для отвода жидкости при осевом сжатии массы.

Сечение транспортирующего межвиткового пространства прессующего шнека выполнено в виде трапеции, обеспечивающей транспортирование массы.

Распушитель 5 выполнен в виде конусного стакана с острыми треугольными ребрами.

В устройстве отсутствует обратный клапан, его роль выполняет массная пробка.

Конкретные размеры и материалы отдельных элементов устройства определяются видом волокнистой массы, средой химического реагента и технологическими условиями производства.

Устройство работает следующим образом.

Влажная волокнистая масса средней и высокой концентрации 12-45 мас.% из приемного бункера 2 заборными витками загрузочного шнека 3 подается в конусную камеру уплотнения 6, где в результате уменьшения объема за счет вытеснения из массы воздуха и его отвода через отверстия корпуса камеры происходит уплотнение массы и подача ее в прессующий шнек 4. Уплотненная масса первыми витками прессующего шнека подается в первую конусную камеру сжатия, где из массы под действием сжатия удаляется часть воды через отверстия корпуса камеры, чем увеличивается концентрация массы. Следующими витками меньшего диаметра прессующего шнека 4 более концентрированная масса подается во вторую, цилиндрическую камеру сжатия 8, где из массы под действием сжатия через шлицы корпуса камеры отводится жидкость с дальнейшим увеличением концентрации массы в образующейся пробке до 40-45 мас.% абсолютно сухих веществ. Далее массная пробка надвигается на вращающийся конусный распушитель, который расположен в камере смешения 11, и распускается на волокна, одновременно смешиваясь с химическим реагентом и транспортным агентом, которые подводятся через цилиндрический канал 9 в сердечнике вращающегося прессующего шнека 4, к ребрам распушителя 5 в камере смешения 11. Химический реагент и транспортный агент подаются под избыточным давлением по отношению давления в камере смешения.

Распушенная на волокна обработанная химическим реагентом и перемешанная с транспортным агентом масса выбрасывается транспортным агентом в транспортный пневмопровод 10 и далее по пневмопроводу к месту назначения.

Использование данного устройства позволяет одновременно производить: удаление газов (воздуха) из массы, ее концентрирование, обработку химическим реагентом, прямой подогрев массы и ее доставку к месту дальнейшей переработки на различные участки технологических линий целлюлозно-бумажного и химического производств, а также производства нетканых материалов.

Устройство может быть использовано для сгущения, обезвоживания волокнистой массы, распушения, смешения с жидким или газообразным химреагентом, при необходимости с подогревом острым паром, и транспортирования на любые технологические высоты и расстояния в целлюлозно-бумажной, химической промышленности и производстве нетканых материалов. Устройство содержит корпус с приемным бункером для приема волокнистой массы, последовательно расположенные конусную камеру уплотнения с отверстиями в ее корпусе для отвода воздуха, конусную и цилиндрическую камеры сжатия и камеру смешения. С помощью загрузочного шнека волокнистая масса подается в камеру уплотнения, а из нее прессующим шнеком направляется в конусную камеру сжатия. Шнеки проводятся во вращение разными двигателями. Прессующий шнек проходит через плотность сердечника загрузочного шнека по его оси. На конце вала прессующего шнека закреплен распушитель массы. Изобретение позволяет получить технический результат, состоящий в осуществлении уплотнения, обезвоживания, распушивания, смешивания с жидкими или газообразными химическими реагентами, подогрева и транспортирования волокнистой массы средней и высокой концентрации одним устройством на различных участках технологических линий целлюлозно-бумажного и химического производств и без зависания массы в бункере. 12 з.п.ф-лы, 1 ил.

| СМЕСИТЕЛЬ ВЛАЖНОЙ ВОЛОКНИСТОЙ МАССЫ | 1996 |

|

RU2091148C1 |

| Устройство для механохимической обработки целлюлозосодержащего материала | 1985 |

|

SU1359384A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ НЕСЫПУЧЕГО МАТЕРИАЛА И ЕГО РАЗГРУЗКИ | 1972 |

|

SU423896A1 |

| DE 19538347 A1, 23.03.1996 | |||

| US 4838995 A, 13.06.1989 | |||

| US 4915830 A, 10.04.1990 | |||

| Дозатор-смеситель непрерывного действия | 1959 |

|

SU141142A1 |

Авторы

Даты

2000-08-20—Публикация

1999-03-03—Подача