Изобретение относится к способу изготовления подшипников скольжения и материалов и подшипников, изготовляемых такими способами.

Многие виды подшипников скольжения имеют поверхностный слой, значительную долю которого составляет фторполимер, такой как политетрафторэтилен (ПТФЭ), вследствие того, что такие полимеры имеют хорошие фрикционные свойства, они создают малую силу трения. Таким поверхностным слоям подшипника присуща низкая прочность, поэтому они наносятся на несущий субстрат, который обычно изготовляется из металла. Однако вследствие того, что фторполимеры трудно зафиксировать на субстрате, в одном обычном типе подшипников вводится промежуточный слой, который обычно изготавливается из агломерированного металла, например из бронзы. При изготовлении данного типа подшипников ПТФЭ смешивается с растворителем и наполнителями с образованием "кашицы", которая подобна пасте и которая наносится по всей поверхности агломерированного металла перед тем, как она будет принудительно введена в поры агломерированного металла таким образом, чтобы материал поверхностного слоя подшипника был сцеплен с агломерированным металлом. Вследствие необходимости удаления растворителя материал может быть образован только с относительно тонким поверхностным слоем (приблизительно 50 мкм или менее) на агломерированном металле, в противном случае имеет место образование вздутий, вызванное наличием растворителя. На толщину поверхностного слоя, созданного поверх агломерированного сцепляющего слоя, также оказывает отрицательное влияние тот факт, что кашица утрамбовывается раскаткой в порах агломерата, и для того, чтобы достигнуть значительной степени импрегнирования, что предотвратит отщепление слоя фторполимера от используемой подложки, может потребоваться относительно высокое давление, что приведет к тому, что поверх агломерированного сцепляющего слоя будет создан слой с малой толщиной. Вследствие того, что поверхностный слой относительно тонок, обычно его нельзя подвергать машинной обработке для улучшения качества поверхности или для проведения процедуры изменения размера для получения подшипника, имеющего прецизионные толщину стенки и размеры высверленного отверстия.

ЕР-А-0708892 описывает подшипник, изготовленный из материала, содержащего металлическую подложку, несущую на себе агломерированный слой, и прокладку из материала подшипника, содержащую политетрафторэтилен и от 2 до 10% (объемн.) фибриллированных арамидных волокон, проникающих в поры агломерированного сцепляющего слоя. Данный документ также описывает изготовление листа материала подшипника в соответствии с технологическим способом, подобным способу изготовления бумаги, плавление и сцепление листа при нагревании и под действием давления с агломерированным сцепляющим слоем. Однако толщина слоя поверх агломерированного сцепляющего слоя на материале подложки опять составляет только 25 мкм.

WO 97/06204 описывает изготовление материала подшипника в форме листа, включающее использование суспензии ароматического полиамида и фторполимера в качестве главных компонентов. Способ изготовления реализуется в ходе проведения процесса, подобного используемому при изготовлении бумаги. Однако не приводится никаких сведений относительно какого-либо способа прикрепления таким образом полученного материала к металлической подложке. Действительно, в результате создания стопки нескольких слоев листового материала и совместного их агломерирования под действием приложенного давления получается материал с большей толщиной. Однако в результате этого получается только монолитный блок материала, из которого подшипник может быть создан в результате машинной обработки, например, но на него не будет оказываться упрочняющее действие несущей металлической подложки там, где требуются тонкие слои подшипника или малые толщины стенки.

Предметом настоящего изобретения является способ изготовления подшипника скольжения на основе фторполимера, с тем чтобы данный способ позволял создавать слой материала подшипника с большей толщиной поверх любого несущего или сцепляющего металлического слоя.

В соответствии с первым аспектом настоящего изобретения предлагается способ изготовления материала подшипника, который включает стадии создания суспензии на водной основе, содержащей твердую фазу, в состав которой входят от 30 до 80% (объемн.) фторполимера, от 5 до 30% (объемн.) образующих сетку фибриллированных волокон и от 5 до 40% (объемн.) материала наполнителя, выбираемого по меньшей мере из одного из группы, включающей: неорганические волокна, неорганический материал в форме частиц, металлические волокна, металлические порошки, органические волокна, органический материал в форме частиц и упрочняющие органический материал вещества, которые, будучи органическими и неорганическими, связывают волокна вместе с образованием сетки и связывают частицы наполнителя в сетку для повышения первоначальной прочности исходной сетки, при этом образующие сетку материалы и материалы наполнителя устойчивы к температурам, превышающим температуру плавления или температуру сшивания фторполимера; осаждения слоя суспензии на субстрат таким образом, чтобы вода стекала из слоя и чтобы образовывался осажденный слой, в котором образующие сетку волокна создавали бы сетку, содержащую фторполимер и материал наполнителя; и нагревания осажденного слоя до температуры, превышающей температуру плавления фторполимера, для сшивки фторполимера.

Примерами неорганических упрочняющих агентов являются коллоидная двуокись кремния или квасцы для высокотемпературных материалов, а примером органических упрочняющих агентов является латексный материал, причем латексный материал отчасти разлагается на стадии отверждения, но без ущерба получающемуся в результате материалу подшипника.

Важное преимущество способа, соответствующего настоящему изобретению, заключается в том, что может быть создан относительно толстый поверхностный слой подшипника, который можно подвергать машинной обработке. Толщина слоя таким образом полученного материала подшипника может лежать в пределах от 50 до 400 мкм над слоем подложки или сцепляющим слоем. Еще одним преимуществом способа настоящего изобретения является то, что технологический способ, подобный используемому при изготовлении бумаги, характеризуется намного меньшей степенью механической обработки фторполимера, и, следовательно, в результате имеет место меньшая степень повышения его жесткости, что позволяет материалу легче проникать в пористые сцепляющие слои, такие как агломерированная бронза, при более низких давлениях, создаваемых для этого, что позволяет получить остаточные слои с большей толщиной поверх агломерата. Обычно используемые технологические способы с применением "кашицы" характеризуются относительно высокой степенью механической обработки полимера в ходе формования и нанесения слоя кашицы, что увеличивает жесткость полимера и величину его сопротивления проникновению в агломерат, таким образом, требуется более высокое давление, что, отчасти, вносит свой вклад в получение слоя с малой толщиной поверх агломерата.

Способ получения базисного осажденного слоя может использовать относительно широко используемый аппарат, такой как используемый в бумагоделательной промышленности, типичным примером является хорошо известная бумагоделательная машина типа Fourdrinier или машина цилиндрического типа.

Осажденный слой на субстрате после того, как вода стекла из осажденной суспензии, приобретает свою прочность при обработке в результате наличия сетки фибриллированных волокон, в пределах и вокруг которой удерживаются фторполимер и наполнители, при этом осажденный слой имеет внешний вид, подобный бумаге. Потребность в прочности при обработке для последующих процедур переработки имеет своим результатом потребность минимум в 5% (объемн.) фибриллированных волокон. Выше 30% (объемн.) свойства, проявляемые в создании малой силы трения, начинают ухудшаться.

Предпочтительно содержание фибриллированных волокон может находиться в диапазоне от 10 до 30% (объемн.).

Предпочтительно фибриллированные волокна (часто называемые "пульпой") содержат арамидный материал, такой как Kevlar или Twaron (торговые наименования), например, и более предпочтительно пара-арамидный материал.

Первичное требование к фибриллированным волокнам заключается в том, что они должны обладать способностью выдерживать стадию нагревания для проведения сшивания фторполимера, таким образом, возможно использование и других волокнистых материалов до тех пор, пока будет выполняться данное условие.

В предпочтительном варианте реализации настоящего изобретения фторполимер может содержать политетрафторэтилен (ПТФЭ), который требует для своего сшивания температуры, превышающей его температуру плавления, приблизительно 330oС.

Хотя ПТФЭ и является предпочтительным фторполимером для использования в настоящем изобретении, вместо ПТФЭ или в дополнение к нему могут быть использованы и другие фторполимеры, такие как полимеры на основе перфторированного этилен-пропилена, метилперфторалкокси, перфторалкокси, хлортрифторэтилена, тетрафторэтилен-этилена и винилидендифторида, например.

Использование наполнителей включается в способ настоящего изобретения, и они содержатся в материале настоящего изобретения для того, чтобы создать упрочнение и/или армирование матрицы материала, и для того, чтобы улучшить фактические свойства подшипника, такие как износостойкость и коэффициент трения, например.

Подходящие неорганические волокна могут включать, например, стекловолокно или углеродное волокно.

Подходящим неорганическим материалом в форме частиц или порошка может быть фторид кальция, глина, дисульфид молибдена, дисульфид вольфрама, графит, оксид кремния, оксид алюминия, оксид свинца, оксид меди, например.

Подходящие металлические волокна и порошки могут включать бронзу, латунь, свинец, олово, цинк, например.

Полимерные материалы могут включать наполнители, такие как термоотверждающиеся или термопластичные полимеры, например, которые могут быть использованы для создания дополнительного упрочнения матрицы. Такие дополнительные полимеры могут включать полифениленсульфид, полифениленсульфон, полиимид, нейлон 4.6, полиэфироэфирокетон, полиоксиметилен, сложный полиэфир, полиуретан, полиамидоимид, полиэфирсульфон, полиэтилентерефталат и полиэфироимид, например.

Суспензия может включать материалы, подобные латексу, для улучшения прочности при обработке "сырого" осажденного материала. Однако такие добавки к суспензии будут разлагаться в ходе стадии нагревания для проведения сшивания фторполимера, но не в ущерб получаемому в результате сшитому материалу подшипника.

Суспензия также будет содержать дополнительные добавки, которые имеют отношение к формованию суспензии и приводят к осаждению и образованию слоя твердой фазы желаемого состава на обезвоживающем субстрате бумагоделательного аппарата. Такие добавки могут содержать коагулянты и флоккулянты, такие как коллоидный оксид кремния, полимерные коагулянты и квасцы, например. Однако такие материалы, осуществляющие требуемые функции, известны специалистам в соответствующей области, и они далее дополнительно обсуждаться не будут.

Осажденный слой, будучи один раз удален с обезвоживающего субстрата, характеризуется пористостью приблизительно 50% (объемн.). Толщина осажденного слоя "сырого" неуплотненного несшитого материала может находиться в пределах от приблизительно 200 мкм до приблизительно 2 мм. Меньшая толщина, равная 200 мкм, представляет собой практический предел, ниже которого прочность становится слишком низкой для легкой обработки, тогда как верхний предел определяется характеристиками обезвоживания основного способа изготовления бумаги.

Для целей образования подшипника предпочтительный диапазон может составлять величину от 200 до 800 мкм, если еще не проведено уплотнение.

Как только осажденный слой будет сформован, потенциально появляется несколько технологических способов, которые могут быть использованы в отношении прикрепления слоя к подложке и стадии нагревания для проведения сшивания фторполимера. Осажденный слой может быть, например, прикреплен к несущему субстрату или до, или после стадии нагревания для проведения сшивания полимера. Несущая подложка может быть любым материалом, известным в соответствующей области, таким как сталь, нержавеющая сталь, бронза и алюминий, например.

Существуют различные альтернативы для прикрепления слоя материала подшипника к прочной несущей подложке. По существу существуют две основные альтернативы прикрепления, включающие: (i) механическое прикрепление слоя подшипника к металлической подложке, где слой материала подшипника проникает в пористую поверхность или входит в зацепление с физическими особенностями, образованными на поверхности материала подложки, такими как металлическая проволочная сетка или перфорированная металлическая подложка; или (ii) прикрепление слоя материала подшипника к прочному слою подложки за счет использования клеящих средств; или (iii) комбинацию механического и клеевого прикрепления. В пределах каждой альтернативы существуют возможности в применяемых стадиях процесса или в последовательности стадий процесса, которые будут использованы.

Если материал подшипника прикрепляется к пористому агломерированному сцепляющему слою механически, то можно сделать так, чтобы "сырой" осажденный слой сначала проникал в поверхность агломерата, а затем проводилось бы нагревание для проведения сшивания. Субстрат подложки обычно изготавливается из металла для того, чтобы, если слой фиксируется на подложке до стадии нагревания, подложка содействовала подведению тепла ко всем частям слоя. Данный технологический способ также, по существу, приводит к полному уплотнению пористого слоя материала подшипника в ходе стадии импрегнирования.

Толщина слоя материала подшипника поверх агломерированного сцепляющего слоя или слоя подложки после импрегнирования и соответственного уплотнения предпочтительно может быть заключена в пределах от 50 до 400 мкм, а более предпочтительно в пределах от 100 до 250 мкм до какой-либо машинной обработки.

Если материал подшипника прикрепляется к подложке с использованием клеящих средств: (а) он может быть сначала уплотнен для удаления или уменьшения пористости путем раскатки, например, после этого сшит и, наконец, прикреплен к материалу подложки при помощи клеящего слоя или (b) пористый слой материала подшипника может быть прикреплен к слою подложки, уплотнен и после этого сшит; или (с) пористый слой может быть уплотнен, прикреплен к слою подложки и затем сшит; или (d) слой материала подшипника может быть прикреплен к слою подложки, сшит и после этого уплотнен; или (е) слой материала подшипника может быть сшит, прикреплен к слою подложки и уплотнен; или (f) слой материала подложки может быть сшит, уплотнен и прикреплен к слою подложки. Для альтернатив (b), (с) и (d) использованный клеевой состав должен обладать способностью выдерживать температуру проведения сшивки, а для альтернатив (b), (d) и (е) клеящий слой должен обладать способностью выдерживать стадию уплотнения, которая может быть проведена путем раскатки или любого другого подходящего альтернативного способа. Альтернативы (b), (d) и (е) имеют преимущество, которое заключается в том, что пористость слоя подшипника может быть использована для увеличения прочности сцепления с клеевым составом.

Подходящие клеевые составы могут включать эпоксиды, акриловые полимеры, цианоакрилаты, полиуретаны, фенолоальдегидные смолы, изопрены, стирол-бутадиены, фторполимеры, сложные полиэфиры и нейлоны. Способы нанесения клеевого состава могут включать нанесение покрытия валиком, нанесение покрытия поливом, нанесение покрытия распылением или нанесение в виде пленки (например, такие виды, как термоплавкий безрастворный клей, клей, склеивающий при надавливании, или контактный клей). Если используются клеевые составы, материал подшипника может потребовать предварительной обработки, такой как химическое травление, предварительная плазменная обработка, облучение или использование химических связующих или промоторов адгезии, например, перед нанесением клеевого состава.

Можно осаждать слой в несколько стадий, то есть один слой поверх другого для получения осажденного слоя с большей толщиной.

Можно создавать переменные составы в пределах осажденного слоя за счет контролирования суспензии в ходе способа изготовления бумаги, то есть за счет наличия двух или более позиций для осаждения, когда суспензия с другим составом осаждается на суспензию с предшествующим составом. В альтернативном случае могут быть изготовлены, сжаты вместе и сшиты отдельные слои различных составов.

Если материал получается в виде нескольких осажденных слоев, слои могут быть получены с составом суспензии, меняющимся в каждом слое. Например, слой, предназначенный для образования поверхности скольжения подшипника, может иметь в своем составе больше фторполимера, чем ярус, предполагаемый для формования более низко расположенной поверхности подшипника, примыкающей к субстрату, который может иметь в своем составе другие полимеры, которые обеспечивают более эффективное сцепление с материалом субстрата. Другими словами, состав материала подшипника варьируется по его толщине от состава, который легче может создавать сцепление с субстратом, до состава, обеспечивающего превосходные свойства подшипника.

Толщина каждого осажденного слоя может варьироваться в соответствии с его предполагаемой функцией в окончательно изготовленном подшипнике. Таким образом, более тонкие слои, которые не могут быть сами по себе обработаны, могут быть использованы, например, в качестве сцепляющего слоя между материалом скольжения подшипника и прочным слоем подложки.

Прочная подложка может иметь слой другого полимера, который совместим с фторполимером, осажденным на него, для промотирования адгезии между подложкой и осажденным слоем.

Другая возможность заключается в том, что материал наполнителя может быть пустотелым и содержать жидкость или другое смазывающее средство, которое постепенно будет выделяться по мере того, как подшипник будет изнашиваться.

В соответствии со вторым аспектом настоящего изобретения предлагается материал подшипника, изготовленный в соответствии со способом первого аспекта настоящего изобретения.

В соответствии с третьим аспектом настоящего изобретения предлагается подшипник, содержащий материал второго аспекта настоящего изобретения, сцепленный с прочным материалом подложки.

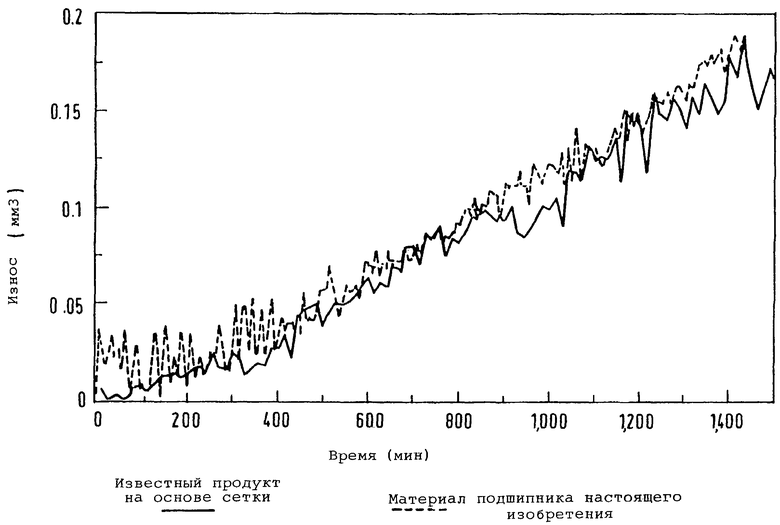

Для того, чтобы настоящее изобретение было более полно понято, далее будут описаны примеры, только в порядке иллюстрации, со ссылкой на чертеж, который демонстрирует сопоставление величин износа в зависимости от времени для известного импрегнированного материала подшипника сеточного типа и материала подшипника, соответствующего настоящему изобретению.

Пример 1

Данный пример представляет собой пример способа изготовления подшипника скольжения. Данный способ включает создание суспензии на водной основе, имеющей содержание твердой фазы, равное 2% (мас./объемн.) (10 кг твердой фазы в 500 л воды). Твердая фаза состояла из 73% (объемн.) ПТФЭ (примешанный в виде ПТФЭ, диспергированного в воде (55 мас.%) ПТФЭ)), 10% (объемн.) фибриллированного пара-арамидного волокна (волокна в среднем имели длину 0,74 мм, их диаметр составлял величину в пределах от 12 до 15 мкм), 4% (объемн.) порошкообразного графита и 13% (объемн.) стекловолокна (длиной в среднем 150 мкм и диаметром 12 мкм). В варианте иллюстративного способа в суспензию графит не добавляли, содержание ПТФЭ было уменьшено до 67% (объемн.), содержание стекловолокна сохраняли на уровне 13% (объемн.), а содержание пара-арамидного волокна увеличивали до 20% (объемн.).

Пара-арамидные волокна были фибриллированы таким образом, чтобы они были способны образовывать сетку. Стекловолокно было введено в качестве армирующих волокон. Необходимо отметить, что использованные волокна характеризовались стойкостью к действию температур, превышающих температуру плавления ПТФЭ (которая приблизительно равна 330oС).

Способ также включает осаждение слоя суспензии на проволочной сетке таким образом, чтобы вода в суспензии стекала из слоя и образовывался осажденный слой, в котором пара-арамидные волокна образовывали бы сетку, содержащую ПТФЭ, графит и стекловолокно. Сетка, образованная пара-арамидными волокнами, содержит ориентированные случайным образом волокна, прикрепленные одно к другому, и она служит для создания несущей сетки, позволяющей перерабатывать осажденный слой. Суспензия была осаждена в результате ее распыления на проволочную сетку по мере того, как сетка перемещалась. Вода стекала через сетку, покидая осажденный слой, который обладал способностью сохранения формы и мог быть поднят с сетчатого ремня, высушен и свернут в рулон.

Осажденный слой, толщина которого приблизительно равнялась 500 мкм, удаляли с проволочной сетки и располагали на металлической подложке. Подложка представляла собой алюминиевый лист толщиной 0,3 мм. Подложку предварительно формовали при помощи металлических хвостовиков, выступающих над поверхностью на расстоянии друг от друга, приблизительно равном 0,4 мм. Хвостовики были образованы краями отверстий, пробитых через подложку. Металлическую подложку и слой пропускали между сжимающими валиками для того, чтобы хвостовики врезались в осажденный слой для того, чтобы осажденный слой прикрепился к подложке. Иллюстративный способ также включает стадию нагревания, в которой осажденный слой нагревают до температуры, превышающей температуру плавления ПТФЭ, для того, чтобы провести сшивание ПТФЭ. На данной стадии, которая была проведена после того, как осажденный слой был прикреплен к подложке, нагревание проводили в печи в течение 10 мин при 380oС.

Конечный материал подшипника имел поверхностный слой, который был образован осажденным слоем после проведения сшивания и толщина которого равнялась 250 мкм.

Пример 2

Суспензия была получена способом, подобным тому, что был описан в примере 1, но в котором конечный состав твердой фазы представлял собой: 65% (объемн.) ПТФЭ, 20% (объемн.) Kevlar (торговое наименование) и 15% (объемн.) фторид кальция (+ стабилизаторы и добавки, такие как коагулянты и тому подобное) в сухом осажденном слое материала, толщина которого составляла 0,49 мм. Предел прочности на растяжение для осажденного неуплотненного материала перед проведением сшивания составлял 0,7 МПа. Неуплотненным материалом импрегнировали пористый агломерированный слой бронзы толщиной 0,25 мм на слое стальной подложки за счет пропускания двух материалов через валики. В ходе данной стадии раскатки материал уплотняется в дополнение к прониканию в агломерированную бронзу. Импрегнированный материал подшипника после этого нагревали при 380oС в течение 10 мин для проведения сшивания ПТФЭ. Конечный материал имел слой материала подшипника поверх агломерированного сцепляющего слоя толщиной 0,165 мм.

Вышеприведенный пример был проведен на маломасштабном экспериментальном оборудовании. Подобный материал, полученный в производственной линии, был зашит при посредстве индукционного нагрева через металлическую подложку в течение приблизительно 1 мин при 380oС.

Пример 3

Суспензия была получена способом, подобным тому, что был описан в примере 1, но в котором конечный состав твердой фазы представлял собой: 61,8% (объемн. ) ПТФЭ, 20% (объемн.) Kevlar (торговое наименование), 13% (объемн.) стекловолокно, 3,2% (объемн. ) коллоидный оксид кремния (в качестве коагулянта) и 2% (объемн.) сажу (в качестве пигмента) и другие добавки в качестве стабилизаторов. Предел прочности на растяжение для осажденного неуплотненного материала перед сшиванием составлял 0,9 МПа. Неуплотненным материалом импрегнировали агломерированный слой бронзы толщиной 0,25 мм на слое стальной подложки за счет пропускания двух материалов через валики. В ходе данной стадии раскатки материал уплотняется в дополнение к прониканию в агломерированную бронзу. Импрегнированный материал подшипника после этого нагревали при 380oС в течение 10 мин для проведения сшивания ПТФЭ. В альтернативном варианте, когда процесс сшивания проводили в заводской производственной линии, материал подвергали индукционному сшиванию в течение приблизительно 1 мин при 380oС.

Конечный материал имел слой материала подшипника поверх агломерированного сцепляющего слоя толщиной 0,165 мм.

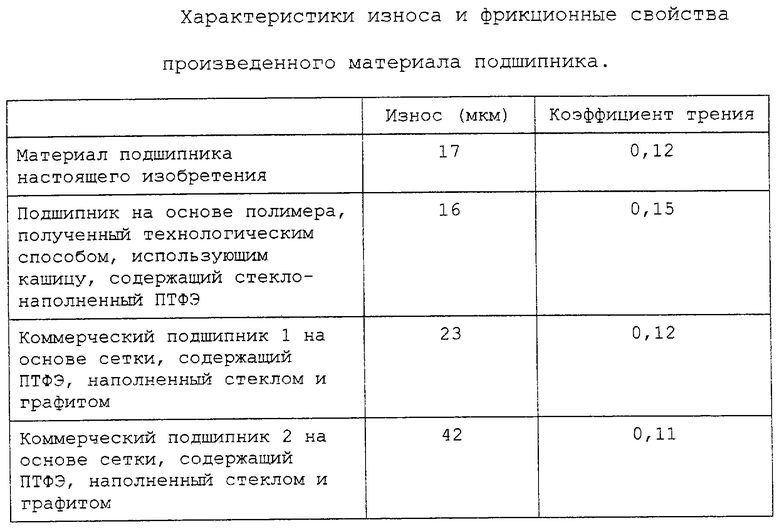

Характеристики износа и фрикционные свойства данного материала сопоставимы с соответствующими параметрами, полученными для других продуктов - подшипников, и приведены в таблице.

Износ измеряли для цилиндрических вкладышей при помощи тестирования вкладыша при осциллировании, используя PV=0,18 для 130000 циклов. Коэффициент трения измеряли при помощи трибометра "стержень на диске".

Чертеж демонстрирует результаты тестирования для нового материала подшипника, которым была импрегнирована агломерированная бронза, в сопоставлении с доступным продуктом - подшипником на основе сетки. Тестирования были проведены для плоских образцов с использованием аппарата "блок на кольце" для тестирования износа.

Пример 4

Композиция была той же, что и в примере 3 (61,8% ПТФЭ и тому подобное). Толщина и прочность материала также были теми же, что и в примере 3.

Неуплотненным материалом импрегнировали бронзовую сетку толщиной 0,39 мм за счет пропускания двух материалов через валики. В ходе данной стадии раскатки материал уплотняется в дополнение к прониканию в сетку. Конечная толщина импрегнированной сетки составляла 0,39 мм. Сшивание проводили при 380oС в течение 10 мин.

Пример 5

Суспензия была получена способом, подобным тому, что был описан в примере 1, но в котором конечный состав твердой фазы представлял собой: 61,8% (объемн. ) ПТФЭ, 20% (объемн.) Kevlar (торговое наименование), 13% (объемн.) стекловолокно, 3,2% (объемн.) коллоидный оксид кремния (в качестве коагулянта) и 2% (объемн.) сажу (в качестве пигмента) и другие добавки в качестве стабилизаторов. Толщина материала перед уплотнением составляла 0,53 мм, а его прочность в осажденной форме была равна 0,9 МПа. На поверхность материала подшипника валиком был нанесен клеевой состав, относящийся к типу фенолоальдегидных смол. Материал с покрытием предварительно нагревали для активирования клеевого состава перед пропусканием через зазор каландра вместе со слоем подложки из нержавеющей стали толщиной 0,3 мм для получения ламината. Ламинат после этого пропускали два раза через нагретые валики для уплотнения материала подложки. После уплотнения ламинат нагревали до 160oС для проведения сшивания клеевого состава и после этого нагревали до 380oС для проведения сшивания ПТФЭ. Материал ламината после этого был сформован в виде цилиндрических вкладышей для тестирования. Толщина уплотненного материала подшипника после проведения сшивания составляла 0,23 мм. Клеевой состав на основе фенолоальдегидной смолы был в особенности выгоден тем, что он обладал способностью сохранять хорошее клеевое сцепление между субстратом и материалом подшипника после стадии сшивания ПТФЭ.

Изобретение относится к материалу подшипника и способу изготовления этого материала на основе фторполимеров. Способ включает стадии создания суспензии на водной основе, содержащей твердую фазу, в состав которой входят от 30 до 80 об.% фторполимера, от 5 до 30 об.% образующих сетку фибриллированных волокон и от 5 до 40 об.% материала наполнителя, при этом образующие сетку материалы и материалы наполнителя устойчивы к температурам, превышающим температуру плавления или температуру сшивания фторполимера, осаждения слоя суспензии на субстрат таким образом, чтобы вода стекала из слоя и чтобы образовывался осажденный слой, в котором образующие сетку волокна создавали бы сетку, содержащую фторполимер и материал наполнителя, и нагревания импрегнированного материала до температуры, превышающей температуру плавления фторполимера, для того, чтобы провести сшивание фторполимера. Приводится 6 вариантов осуществления способа. Материал подшипника включает слой подложки и сетки, при этом подложка пропитывается материалом прокладки подшипника на основе пластика состава: 30-80 об.% фторполимера, 10-30 об.% образующих сетку фибриллированных волокон и 5-40 об.% материала наполнителя. Изобретение позволяет создать относительно толстый поверхностный слой подшипника, который можно подвергать машинной обработке, причем требуется намного меньшая степень механической обработки фторполимера. 8 с. и 20 з.п. ф-лы, 1 ил., 1 табл.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Антифрикционная полимерная композиция | 1991 |

|

SU1819271A3 |

Авторы

Даты

2003-02-27—Публикация

1998-06-15—Подача