Изобретение относится к области компрессорного и насосного машиностроения. Оно предназначено для газораспределения, например, в воздушных, газовых, холодильных и иных компрессорах, работающих преимущественно с перепадом давления рабочей среды не менее 2,5 МПа.

В компрессорном машиностроении в качестве газораспределительных устройств широко применяются самодействующие клапаны дискового типа. Такой клапан содержит седло и жестко закрепленный на его оси ограничитель подъема. Между седлом и ограничителем подъема на этой же оси установлен запорный орган в виде плоского диска. При этом диск всей своей поверхностью прижат к поверхности седла несколькими равномерно расположенными пружинами, которые установлены в отверстиях ограничителя хода. Седло и ограничитель подъема снабжены проточными каналами, расположенными, например, по концентрическим окружностям. В свою очередь, запорный диск выполнен с прорезями для прохода газа, форма которых соответствует форме проточных каналов седла и ограничителя подъема, т.е. они также расположены по концентрическим окружностям. Но прорези запорного диска и проточные каналы ограничителя подъема располагают по концентрическим окружностям такого радиуса, чтобы подпружиненный запорный диск своими участками между прорезями перекрывал проточные каналы седла. В этом случае проточные каналы ограничителя подъема совпадают с прорезями для прохода газа в запорном диске. Подобна описанной и конструкция клапана при его исполнении квадратным или прямоугольным. В таком исполнении вместо запорного диска применяется запорная пластина соответствующей формы, а проточные каналы седла и ограничителя подъема, прорези в запорной пластине располагают прямолинейно с соответствующим шагом (см. Самодействующие клапаны поршневых компрессоров. М.: ЦИНТИхимнефтемаш, 1973, с. 9, рис.3).

При такой конструкции клапана проточные каналы седла открываются для прохода газа или иной рабочей среды по мере перемещения подпружиненного запорного диска вдоль оси седла. Проходящий через клапан поток газа вследствие изложенного выше расположения проточных каналов седла, прорезей запорного диска и проточных каналов ограничителя подъема, вынужден дважды изменять свое направление. Это обстоятельство влечет за собой повышенный расход потребляемой компрессором мощности, негативно влияет на температурный режим работы компрессора, увеличивает его шумовые характеристики.

Наиболее близким к заявленному изобретению по технической сущности является конструкция самодействующего клапана по авторскому свидетельству СССР 1451394, кл. А 16 К 15/16 от 15.01.89 г. Указанный клапан содержит седло и ограничитель подъема, которые выполнены с проточными каналами, расположенными попарно вдоль общей вертикальной оси. Между седлом и ограничителем подъема расположен запорный орган, который установлен в нише ограничителя подъема. Запорный орган снабжен проходными отверстиями (прорезями для прохода газа), которые смещены относительно проточных каналов седла и ограничителя подъема. В седле клапана установлены наклонные направляющие, упирающиеся в донную поверхность ниши ограничителя подъема. Эти направляющие выполнены из магнитов, центры магнитных потоков которых расположены ниже опорной плоскости седла. Наклонные поверхности направляющих и сопрягаемые с ними боковые поверхности запорного органа находятся в постоянном контакте. Этим обеспечивается возможность перемещения запорного органа по направляющим поверхностям до положения, когда совмещаются проходные отверстия и проточные каналы.

В описанной конструкции самодействующего клапана его запорный орган после отрыва в процессе работы от опорной поверхности седла перемещается по наклонным поверхностям направляющих со значительным ускорением. По этой причине контакт запорного органа с донной поверхностью ниши ограничителя подъема происходит в режиме удара по всей площади донной поверхности одновременно. При закрытии клапана запорный орган перемещается по наклонным поверхностям с еще большим ускорением, поскольку по мере его приближения к опорной поверхности седла возрастает не только воздействие потока, но и сила притяжения магнитов. Постоянная работа клапана в режиме ударных нагрузок, как показала практика, значительно снижает надежность конструкции.

В основу изобретения поставлена задача повышения надежности конструкции самодействующего клапана путем совершенствования формы выполнения элементов известного клапана и их взаимосвязи.

Технический результат достигается тем, что в известной конструкции самодействующего клапана, содержащего седло и ограничитель подъема с проточными клапанами, расположенными попарно вдоль общей вертикальной оси, а также выполненный с проходными отверстиями, смещенными относительно проточных каналов, подпружиненный запорный орган, размещенный в нише ограничителя подъема, на боковой стенке которой выполнен направляющий скос, согласно изобретению донная поверхность ниши ограничителя подъема выполнена наклонной относительно опорной поверхности седла, причем со стороны вершины угла наклона донной поверхности ниши в ее боковой стенке выполнен паз для установки пружины запорного органа, а направляющий скос и указанный паз расположены противоположно друг другу.

За счет выполнения донной поверхности ниши ограничителя подъема наклонной относительно опорной поверхности и седла, как и взаимного расположения паза для установки пружины запорного органа и направляющего скоса, обеспечивается возможность смещения запорного органа на величину рабочего хода. Но при таком конструктивном исполнении максимально ограничена возможность перемещения запорного органа в вертикальном направлении. Часть запорного органа практически имеет возможность смещаться только в горизонтальном направлении, деформируя пружину. В конечном счете снижение величины перемещения запорного органа в вертикальном направлении позволит существенно ограничить инерционные силы, развиваемые в процессе работы. Снижению ударных нагрузок способствует и пружина запорного органа, выполняющая в таком конструктивном исполнении функции демпфера. В совокупности все изложенное повышает надежность работы клапана, обеспечивая по результатам опытной проверки наработку до первого отказа не менее 1,5 тысячи часов.

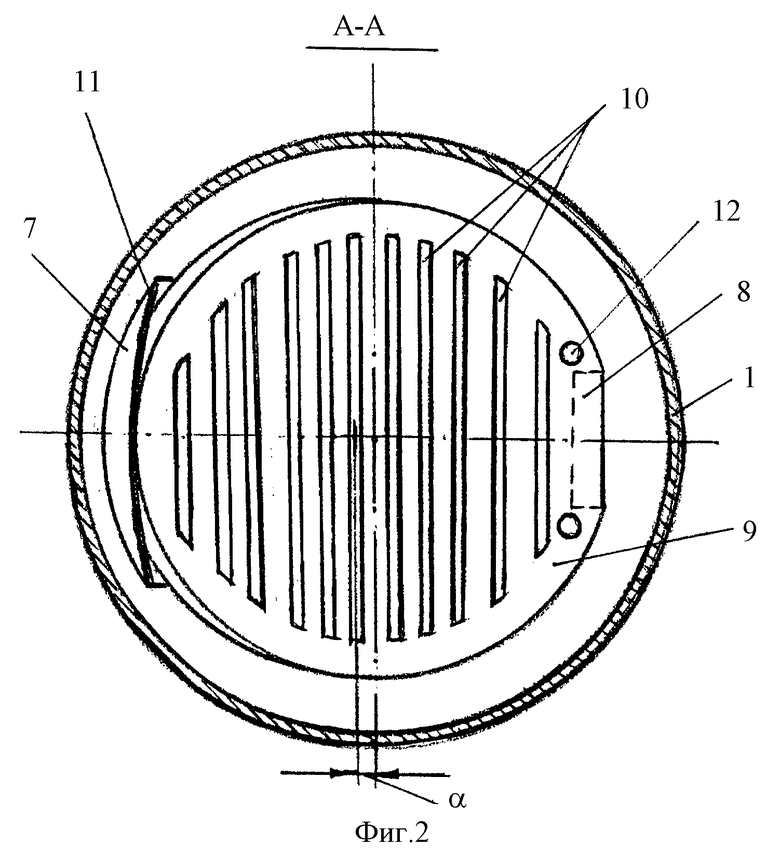

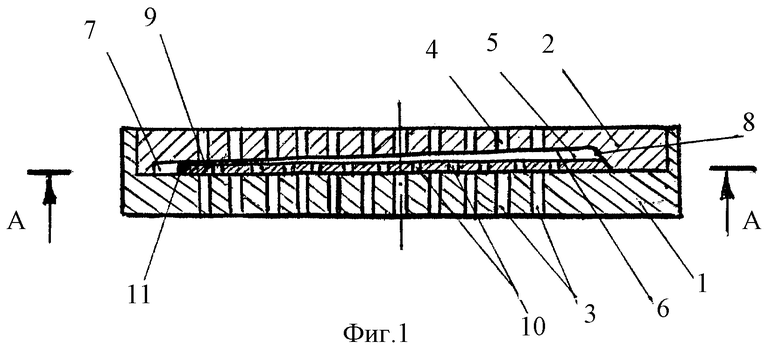

Сущность изобретения поясняется чертежами, на которых изображено: фиг.1 - поперечное сечение самодействующего клапана; фиг.2 - вид по А-А на фиг.1.

Возможность осуществления заявленной конструкции самодействующего клапана представлена на примере выполнения его круглой формы. Самодействующий клапан содержит соосно установленные седло 1 и ограничитель подъема 2 (фиг.1 и 2).В седле 1 (фиг.1) выполнены расположенные с заданным шагом прямолинейные проточные каналы 2 (фиг.1), а в ограничителе подъема 2 - подобные им проточные каналы 4 (фиг.1). Проточные каналы 3 и 4 (фиг.1) взаимно ориентированы следующим образом: каждая пара проточных каналов 3 и 4 расположена вдоль общей вертикальной оси и является таким образом продолжением один другого. Со стороны седла 1 в ограничителе подъема 2 выполнена ниша 5 (фиг.1). Последняя в плане представляет собой фигуру, образованную двумя полуокружностями одного радиуса, центры которых смещены на величину "а" (фиг.2). Донная поверхность 6 (фиг.1) ниши 5 выполнена наклонной относительно опорной поверхности седла 1. При этом со стороны вершины угла наклона донной поверхности 6 ниша 5 снабжена пазом 7 (фиг.1 и 2). С противоположной стороны боковая стенка ниши 5 снабжена прямолинейным участком ("лыской") с направляющим скосом 8 (фиг.1 и 2), который расположен в горизонтальной плоскости параллельно проточным каналам 3 и 4 (фиг.2).

В нише 5 ограничителя подъема установлен с необходимыми зазорами запорный орган клапана в форме диска 9 (фиг.1 и 2) с прямолинейным участком, соответствующим прямолинейному участку с направляющим скосом (фиг.1 и 2) боковой стенки ниши. Запорный диск 9 выполнен с прорезями 10 (фиг.1 и 2) для прохода газа, которые по форме идентичны проточным каналам 3 и 4, расположены с тем же шагом, но сдвинуты относительно этих каналов на величину эксцентриситета "а" (фиг.2). В пазу 7 (фиг.1 и 2) ниши 5 ограничителя подъема установлена пружина 11 (фиг.1 и 2). В соответствующих отверстиях запорного диска 9 установлены демпферные стержни 12 (фиг.2). Последние выполнены, например, из фторопласта, а их торцовые поверхности выступают относительно поверхностей запорного диска на 0,2-0,4 мм. Таким образом, запорный диск 9 зафиксирован в исходном положении, когда: он лежит на опорной поверхности седла 1; его торцовая часть с прямолинейным участком находится в контакте с направляющим скосом 8; проточные каналы 3 седла 1 перекрыты участками запорного диска, находящимися между прорезями 10 (фиг.1 и 2). При этом запорный диск 9 имеет возможность смещаться относительно опорной поверхности седла 1 на величину эксцентриситета "а", определяющего рабочий ход запорного диска.

Работает самодействующий клапан следующим образом. В исходном положении клапан закрыт. При нагнетании газа или иной рабочей среды в проточных каналах 3 седла 1 (фиг.1) создается давление, стремящееся оторвать запорный диск 9 от опорной поверхности седла 1 и прижать его к донной поверхности 6 ниши 5 ограничителя подъема 2 (фиг.1). Под действием давления запорный диск 9 своим торцовым прямолинейным участком скользит по направляющему скосу 8, сжимая пружину 11 и смещаясь при этом относительно опорной поверхности седла 1 (фиг. 1 и 2). По завершению процесса перемещения, когда запорный диск 9 сместился на величину "а" (фиг. 2), его прижимает давлением к наклонной донной поверхности 6 ниши 5 ограничителя подъема 2 (фиг.1). В таком положении прорези 10 запорного диска 9 полностью совпадают с проточными каналами 3 и 4 (фиг.1), а пружина 11, расположенная в пазу 7, находится в сжатом состоянии. Клапан полностью открыт для прохода газа или иной рабочей среды в направлении, параллельном его оси. После окончания процесса нагнетания, когда в проточных каналах 3 отсутствует избыточное давление, под действием пружины 11 и обратного потока газа запорный диск 9 возвращается в исходное положение.

Таким образом, за счет изложенных конструктивных совершенствований самодействующий клапан дискового типа преобразован в прямоточный. Это свойство клапана позволяет снизить расход потребляемой компрессором мощности, улучшить температурный режим его работы, снизить его шумовые характеристики.

Самодействующий клапан описанной конструкции изготовлен, проверен на герметичность, проведены его стендовые испытания, результаты которых соответствуют стандартным нормам. В настоящее время опытная партия клапанов проходит ресурсовые испытания. На момент подачи заявки наработка без отказов составляет 1300 часов.

В случае исполнения клапана описанной конструкции квадратной или прямоугольной формы соответствующую форму имеет седло, ограничитель подъема, запорный орган и ниша ограничителя. Поскольку в этом случае боковые стенки ниши прямолинейны, то та из них, которая выполняется с направляющим скосом, может быть выполнена таковой как по всей длине, так и частично.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОТОЧНЫЙ КЛАПАН И ПРЕСС-ФОРМА ДЛЯ ОТЛИВКИ КОРПУСА ПРЯМОТОЧНОГО КЛАПАНА (ВАРИАНТЫ) | 2000 |

|

RU2274791C2 |

| ПРЯМОТОЧНЫЙ КЛАПАН КОМПРЕССОРА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОТЛИВКИ | 2001 |

|

RU2214533C2 |

| САМОДЕЙСТВУЮЩИЙ КЛАПАН | 2005 |

|

RU2292507C2 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ОТЛИВКИ ПРЯМОТОЧНОГО КЛАПАНА | 1992 |

|

RU2060862C1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 1993 |

|

RU2014492C1 |

| Самодействующий клапан поршневогоКОМпРЕССОРА | 1975 |

|

SU817302A1 |

| КЛАПАН | 2004 |

|

RU2260711C1 |

| КЛАПАН | 2005 |

|

RU2290558C1 |

| Прямоточный самодействующий клапан поршневого компрессора | 1975 |

|

SU578521A1 |

| Самодействующий прямоточный клапан | 1977 |

|

SU819470A1 |

Изобретение относится к области компрессорного и насосного машиностроения и предназначено для газораспределения в воздушных, газовых, холодильных и иных компрессорах, работающих преимущественно с перепадом давления рабочей среды не менее 2,5 МПа. Самодействующий клапан содержит седло и ограничитель подъема с проточными каналами, расположенными попарно вдоль общей вертикальной оси, и выполненный с проходными отверстиями, смещенными относительно проточных каналов, подпружиненный запорный орган. Запорный орган размещен в нише ограничителя подъема. На боковой стенке ниши выполнен направляющий скос. Донная поверхность ниши ограничителя подъема выполнена наклонной относительно опорной поверхности седла. Со стороны вершины угла наклона донной поверхности ниши в ее боковой стенке выполнен паз для установки пружины запорного органа. Направляющий скос и указанный паз расположены противоположно друг другу. Изобретение позволяет снизить расход потребляемой компрессором мощности, улучшить температурный режим работы компрессора, уменьшить его шумовые характеристики. 2 ил.

Самодействующий клапан, содержащий седло и ограничитель подъема с проточными каналами, расположенными попарно вдоль общей вертикальной оси, а также выполненный с проходными отверстиями, смещенными относительно проточных каналов, подпружиненный запорный орган, размещенный в нише ограничителя подъема, на боковой стенке которой выполнен направляющий скос, отличающийся тем, что донная поверхность ниши ограничителя подъема выполнена наклонной относительно опорной поверхности седла, причем со стороны вершины угла наклона донной поверхности ниши в ее боковой стенке выполнен паз для установки пружины запорного органа, а направляющий скос и указанный паз расположены противоположно друг другу.

| Гидрораспределитель | 1987 |

|

SU1451391A1 |

| Способ регулирования хода запорного органа клапана компрессора и клапан | 1987 |

|

SU1704643A3 |

| Способ прогнозирования течения печеночной комы при вирусном гепатите @ | 1984 |

|

SU1209172A1 |

| US 4705068 A, 10.11.1987 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ МЕТАЛЛОВ НА РАСТЯЖЕНИЕ | 2001 |

|

RU2207537C2 |

| DE 3046200 A1, 27.08.1981 | |||

| ЕР 0303828 А2, 22.02.1989 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2003-02-27—Публикация

2000-01-31—Подача