Изобретение относится к области машиностроения, в частности к компрессорному машиностроению, и предназначено для использования в качестве самодействующих газораспределительных устройств.

Известны прямоточные клапаны самодействующего типа, в корпусе которых выполнены проточные каналы, перекрываемые запорными пластинами. Последние установлены в щелях корпуса, образованных седловыми и ограничительными поверхностями. Запорные пластины контактируют с пружинными элементами, также расположенными в щелях корпуса. Пружинные элементы и запорные пластины свободно установлены на оси, расположенной внутри ребер жесткости корпуса клапана (См. "Самодействующий прямоточный клапан", а.с. СССР №819470, кл. F 16 К 15/16, 1977 год).

Описанная конструкция аналога обладает высокой материалоемкостью, прежде всего за счет необходимости использования дорогостоящей пружинной ленты для изготовления как запорных пластин, так и пружинных элементов.

Известна также конструкция пресс-формы для отливки прямоточных клапанов. Она содержит подвижную и неподвижную полуформы, в которых размещены встречно направленные вставки. Последние снабжены формирующими внутренние полости корпуса знаками, которые попарно сопряжены по своим плоским поверхностям. При этом знаки вставок одной полуформы со стороны, противоположной поверхности сопряжения, выполнены криволинейными по форме профиля проточных каналов корпуса. Ответные им знаки в сечении выполнены в виде трапеции с большим основанием со стороны соответствующей полуформы. На плоской поверхности сопряжения ответных знаков каждый из них снабжен нишей, соответствующей запорным пластинам клапана по форме и размерам (за исключением высоты). Вставки знаков с прямолинейной боковой поверхностью выполнены со сквозными пазами для размещения выступов запорных пластин (см. патент РФ №2060862 "Металлическая форма для отливки прямоточного клапана", кл. В 22 D 15/00, 1992 год).

Изложенная конструкция пресс-формы имеет строго определенное назначение - для отливки прямоточных клапанов, конструкция которых предусматривает жесткое защемление выступов запорных пластин в теле корпуса клапана.

Наиболее близкой к заявленным вариантам прямоточного клапана является конструкция клапана по патенту РФ №775488 "Прямоточный клапан", кл. F 16 К 15/16, 1980 год). Клапан содержит корпус, в котором выполнены перекрываемые запорными пластинами проточные каналы. Запорные пластины установлены в щелях корпуса, которые образованы седельными и ограничительными поверхностями. В щелях корпуса, между запорными пластинами и их ограничительными поверхностями, установлены пружины. Кроме того, клапан снабжен фиксирующей планкой, установленной в пазе корпуса. Эта планка за счет контакта с соответствующими поверхностями запорных пластин, фиксирует их в щелях корпуса.

В описанной конструкции самодействие прямоточного клапана обеспечивается пружинами запорных пластин. В то же время обе эти детали клапана изготавливаются из дорогостоящей пружинной ленты. Следствием указанного является высокая материалоемкость клапана, прежде всего за счет высокой массы необходимой для его изготовления пружинной ленты. При этом упругие свойства самих запорных пластин атакой конструкции остаются практически невостребованными.

По своей технической сущности наиболее близкой к заявленным вариантам пресс-формы для отливки корпуса прямоточного клапана является конструкция металлической формы для отливки прямоточных клапанов по патенту РФ №2030962. кл. В 22 D 15/00, 1993 год. Она содержит подвижную и неподвижную полуформы, в которых размещены встречно направленные вставки. Последние снабжены формирующими внутренние полости корпуса клапана знаками, которые попарно сопряжены по плоским поверхностям. При этом знаки вставок одной из полуформ имею плоскую боковую поверхность сопряжения, а с противоположной стороны выполнены криволинейными по форме профиля проточных каналов. Ответные им знаки, установленные в другой полуформе, в сечении выполнены в форме прямоугольной трапеции с большим основанием со стороны полуформы. На наклонной поверхности каждого ответного знака выполнен плоский выступ. Таким образом сопряжение встречных знаков происходит по плоской поверхности одного из них и по поверхности плоского выступа ответного ему знака.

Изложенная конструкция пресс-формы сугубо индивидуальна и она предназначена для отливки корпусов прямоточных клапанов иной по сравнению с заявляемыми конструкции.

Основной задачей, на решение которой направлены заявленные варианты конструкции прямоточного клапана и пресс-формы для отливки его корпусов, является снижение материалоемкости клапана путем уменьшения массы его деталей, изготавливаемых из пружинной ленты.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является использование упругих свойств запорных пластин для осуществления самодействующего принципа работы клапана.

Указанный технический результат достигается тем, что в известном прямоточном клапане, содержащем корпус, в котором выполнены проточные каналы, перекрываемые запорными пластинами, которые снабжены боковыми скосами и размещены в щелях корпуса, образованных седловыми и ограничительными поверхностями, а также фиксирующую планку, установленную со стороны щелей в пазе корпуса, согласно изобретению торцевые поверхности каждой щели со стороны седловой поверхности выполнены в виде участка, контактирующего с торцевыми поверхностями боковых скосов запорных пластин и переходящего в наклонную по отношению к нему поверхность, образующую с ограничительной поверхностью в горизонтальной плоскости тупой угол.

Такая форма выполнения торцевых поверхностей щелей корпуса - в виде плоского участка, переходящего в наклонную к нему поверхность, принимая во внимание наличие боковых скосов запорных пластин, позволяет надежно фиксировать концы последних от перемещения в направлении ограничительных поверхностей, а фиксирующая планка - от перемещений в вертикальном направлении. При наличии требуемого зазора концы запорных пластин имеют возможность только отклоняться на определенный угол относительно торцевых поверхностей щелей. Вследствие этого в процессе работы клапана запорные пластины под действием избыточного давления в проточных каналах вынуждены упруго деформироваться по кривой до упора в ограничительные поверхности. Возникшие при этом напряжения упругой деформации при снятии давления автоматически возвращают запорные пластины в исходное положение. Таким образом, указанными конструктивными элементами созданы необходимые условия по использованию упругих свойств запорных пластин для обеспечения автоматической работы клапана. За счет этого по сравнению с известными прямоточными клапанами из конструкции исключены пружины, изготавливаемые из дорогостоящей пружинной ленты. В конечном счете такая конструкция прямоточного клапана имеет меньшую материалоемкость при одновременном повышении надежности в работе.

В другом варианте указанный технический результат достигается тем, что в известном прямоточном клапане, содержащем корпус, в котором выполнены проточные каналы, перекрываемые запорными пластинами, которые размещены в щелях корпуса, образованных седловыми и ограничительными поверхностями, а также фиксирующую планку, установленную со стороны щелей в пазе корпуса, согласно изобретению ограничительная поверхность каждой щели снабжена выступом, контактирующим у ее донной поверхности с запорной пластиной, причем этот выступ расположен симметрично относительно торцевых поверхностей щели.

При такой форме выполнения ограничительной поверхности каждой щели и взаимном расположении выступа, дна щели и запорной пластины, последняя, зафиксированная от вертикальных перемещений планкой, дополнительно "защемлена" выступом в своей средней части у дна щели. При этом концы запорных пластин свободны. В процессе работы клапана по аналогии с первым вариантом запорные пластины упруго деформируются, но уже до упора своими концами в ограничительные поверхности. Как и в первом варианте в этой конструкции запорные пластины наряду со своими прямым назначением выполняют и функции пружин, обеспечивая вместе с конструктивными элементами корпуса самодействие клапана.

Единый технический результат достигается еще и тем, что в известной пресс-форме для отливки корпуса прямоточного клапана, содержащей подвижную и неподвижную полуформы, в которых размещены встречно направленные вставки, снабженные формирующими внутренние полости корпуса знаками, которые попарно сопряжены по плоской поверхности одного из них и по поверхности плоского выступа, выполненного на наклонной поверхности ответного ему знака, причем знаки, сопрягаемые по своим плоским поверхностям, с противоположной стороны выполнены криволинейными по форме профиля проточных каналов, а ответные им знаки в сечении выполнены в форме прямоугольной трапеции с большим основанием со стороны полуформы и они снабжены поперечными выступами, формирующими в корпусе паз для размещения фиксирующей планки клапана, согласно изобретению каждый ответный знак выполнен со скосами, соответствующими боковым скосам запорных пластин клапана, а прилегающая к скосам поверхность этих знаков, противоположная поверхности сопряжения, выполнена с наклонными в сторону скосов участками, при этом толщина скосов ответных знаков со стороны торцов равна с учетом зазора толщине запорных пластин.

При такой конструкции пресс-формы за счет указанного взаимного расположения знаков полуформ их формы выполнения в отливке формируются проточные каналы и щели. Другие конструктивные элементы ответных знаков, в числе которых поперечный выступ со стороны большего основания, боковые скосы этих знаков, наклонные участки строго заданного местоположения формируют в корпусе паз для фиксирующей планки, а в торцах щелей - плоские и наклонные поверхности, обеспечивающие фиксацию концов запорных пластин клапана. В совокупности все конструктивные элементы данной конструкции пресс-формы предназначены исключительно для изготовления корпуса клапана по первому варианту его исполнения.

В другом варианте единый технический результат достигается тем, что в известной пресс-форме для отливки корпуса прямоточного клапана, содержащей подвижную и неподвижную полуформы, в которых размещены встречно направленные вставки, снабженные формирующими внутренние полости корпуса знаками, которые попарно сопряжены по плоской поверхности одного из них и по поверхности плоского выступа, выполненного на наклонной поверхности ответного ему знака, причем знаки, сопрягаемые по своим плоским поверхностям, с противоположной стороны выполнены криволинейными по форме профиля проточного канала корпуса, а ответные им знаки в сечении выполнены в форме прямоугольной трапеции с большим основанием со стороны полуформы и они снабжены поперечными выступами, формирующими в корпусе паз для размещения фиксирующей планки клапана, согласно изобретению со стороны, противоположной поверхности сопряжения, на поверхности каждого ответного знака в направлении от верхней его части выполнена выборка, расположенная симметрично относительно концов знака, причем глубина выборки такова, что толщина тела, оставшегося у кромки верхней части знака, равна толщине запорных пластин клапана, а длина выборки меньше или равна ширине последних.

В этом варианте конструкции пресс-формы, как и в первом, полуформы с набором встречных вставок, снабженных на концах формирующими знаками, попарно сопрягаемых и выполненных указанной формы, традиционным путем формируют корпус с проточными каналами и щелями. Такие конструктивные элементы ответных знаков, как поперечный выступ со стороны большего основания, выборка указанного местоположения и геометрических размеров, обеспечивают формирование в корпусе паза для фиксирующей планки клапана, а на ограничительной поверхности каждой щели выступ, обеспечивающий при сборке клапана постоянный контакт с запорной пластиной у донной поверхности щели. Тем самым создаются необходимые условия для упругой деформации запорных пластин в процессе работы клапана. В конечном счете совокупность приведенных признаков по этому варианту конструкции пресс-формы позволяет отливать корпуса клапанов, соответствующие второму варианту их исполнения.

Выполненный заявителем анализ по имеющимся в его распоряжении источникам информации позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных вариантов прямоточного клапана и пресс-форм для отливки корпуса прямоточного клапана, отсутствуют. Это позволяет сделать вывод, что каждое из заявленных изобретений соответствует условию патентоспособности "новизна".

Изучение известных в компрессоростроении и в смежных областях техники решений с целью выявления признаков, совпадающих с отличительными от прототипов признаками каждого заявленного изобретения, показало, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния охарактеризованных существенными признаками каждого из заявленных изобретений преобразований на достижение указанного технического результата. Вследствие этого каждое из заявленных изобретений соответствует условию патентоспособности "изобретательский уровень".

В представленной заявке соблюдено требование единства изобретения. В группу включены изобретения, одно из которых (пресс-форма для отливки корпуса клапана) предназначено для изготовления основной части другого (прямоточного клапана). Кроме того, в группу включены изобретения, относящиеся к объектам одного вида, одинакового назначения и обеспечивающие достижение одного и того же технического результата (варианты конструкции прямоточного клапана и варианты конструкции пресс-формы для отливки корпусов клапана, соответствующие его вариантам исполнения).

Заявленные изобретения решают одну и ту же задачу - снижение материалоемкости клапана путем уменьшения массы его деталей, изготавливаемых из пружинной ленты. Решена эта задача путем достижения одного и того же технического результата - использование упругих свойств запорных пластин для осуществления самодействующего принципа работы прямоточного клапана.

Сущность группы изобретений иллюстрируется чертежами, на которых изображено:

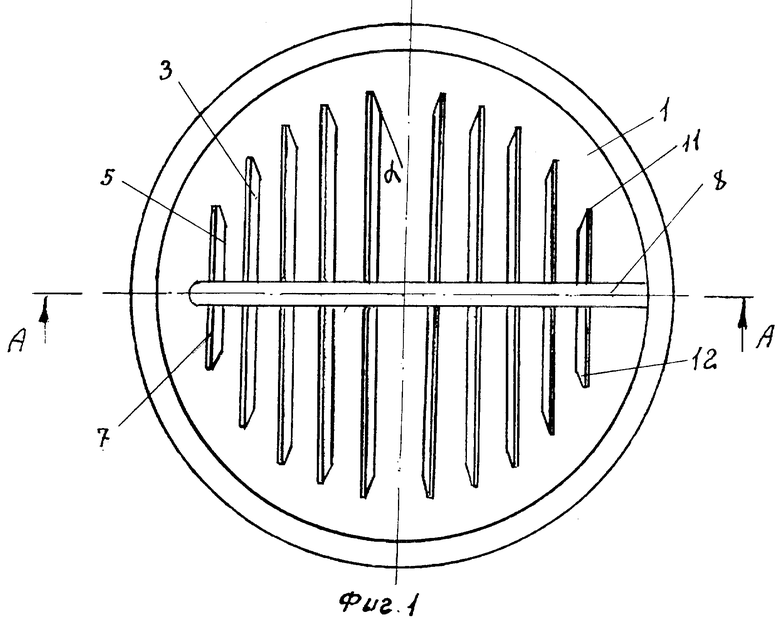

на фиг.1 - общий вид прямоточного клапана по первому варианту его исполнения (вид со стороны щелей);

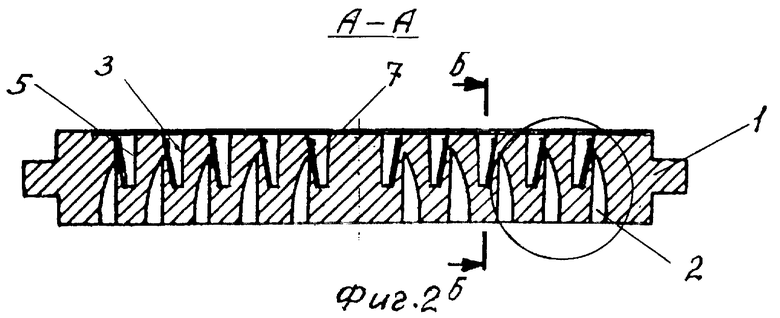

на фиг.2 - разрез по А-А на фиг.1;

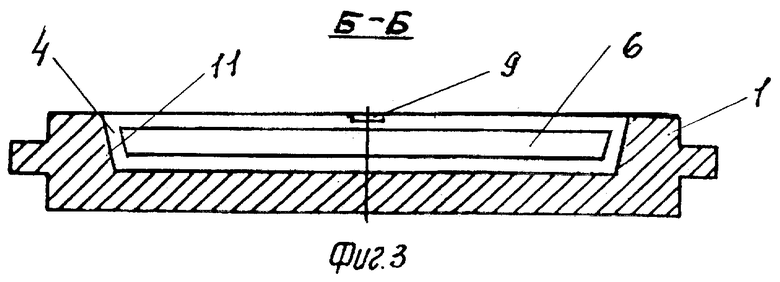

на фиг.3 - разрез по Б-Б на фиг.2 (запорная пластина условно не показана);

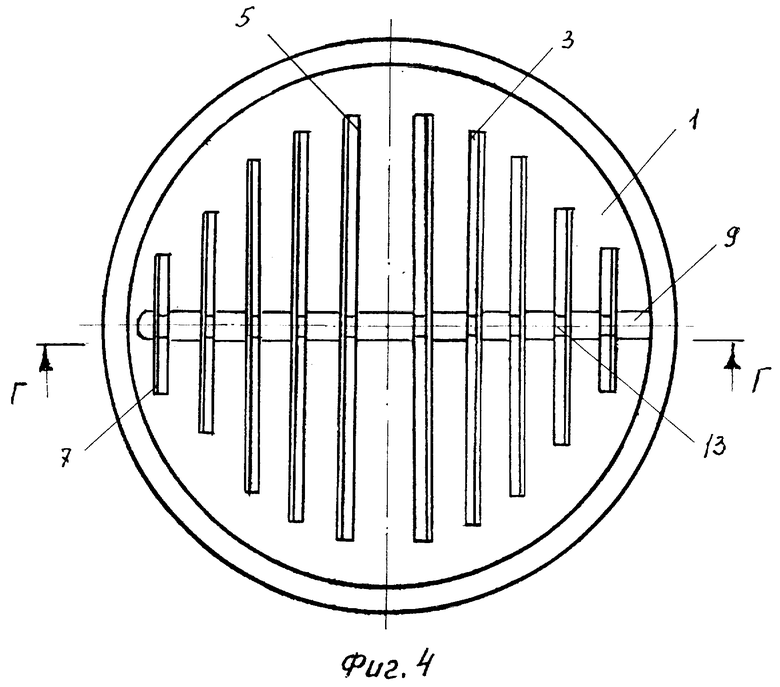

на фиг.4 - общий вид прямоточного клапана по второму варианту его исполнения (вид со стороны щелей);

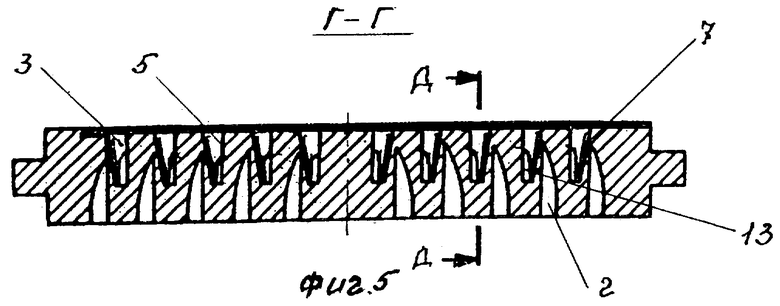

на фиг.5 - разрез по Г-Г на фиг.4;

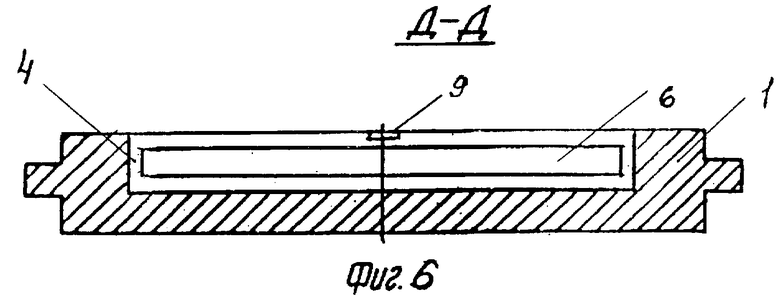

на фиг.6 - разрез по Д-Д на фиг.5 (запорная пластина условно не показана);

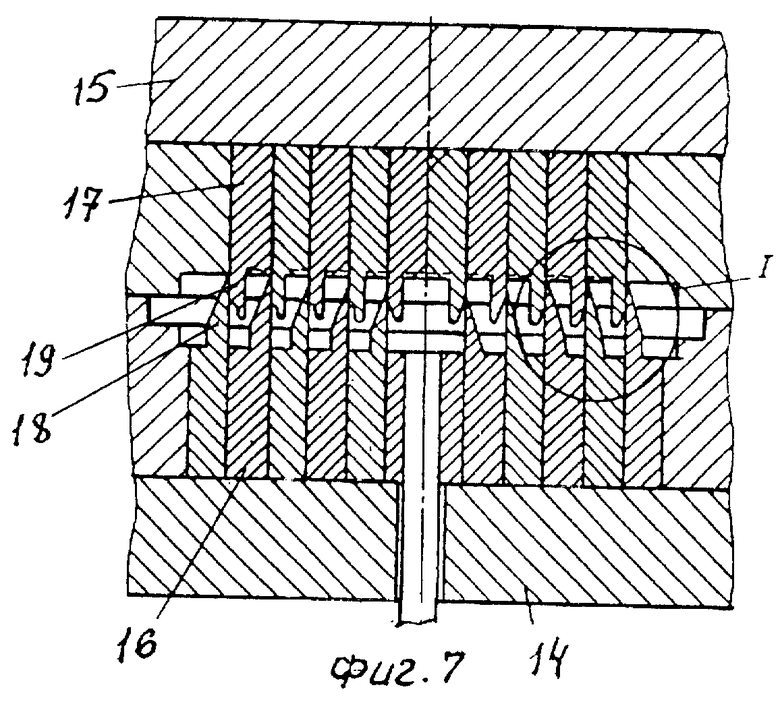

на фиг.7 - общий вид в разрезе пресс-формы для отливки корпуса прямоточного клапана (общий для 2-х вариантов);

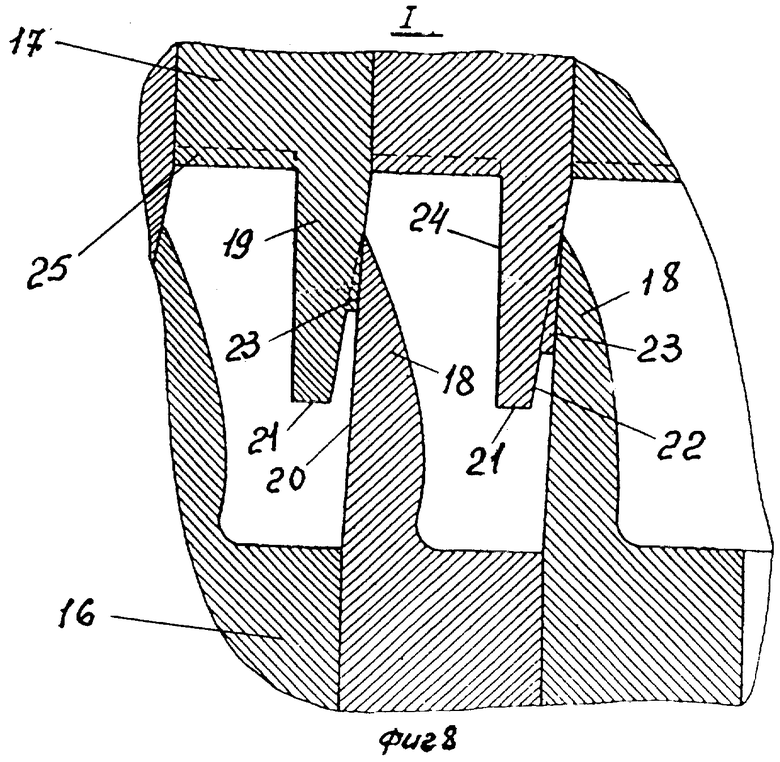

на фиг.8 - узел I на фиг.7 по первому варианту исполнения пресс-формы в увеличенном виде;

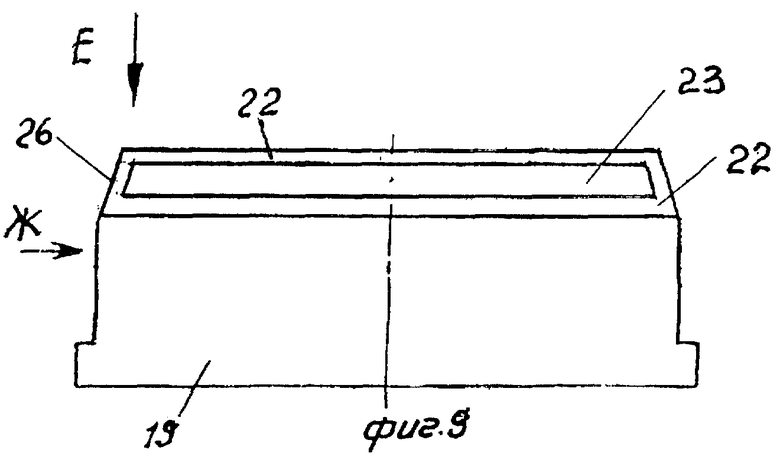

на фиг.9 - вставка со знаком, формирующим щели корпуса, по первому варианту исполнения пресс-формы;

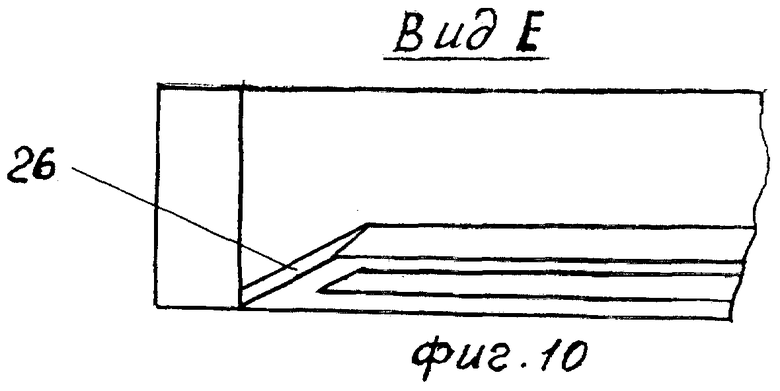

на фиг.10 - вид Е на фиг.9;

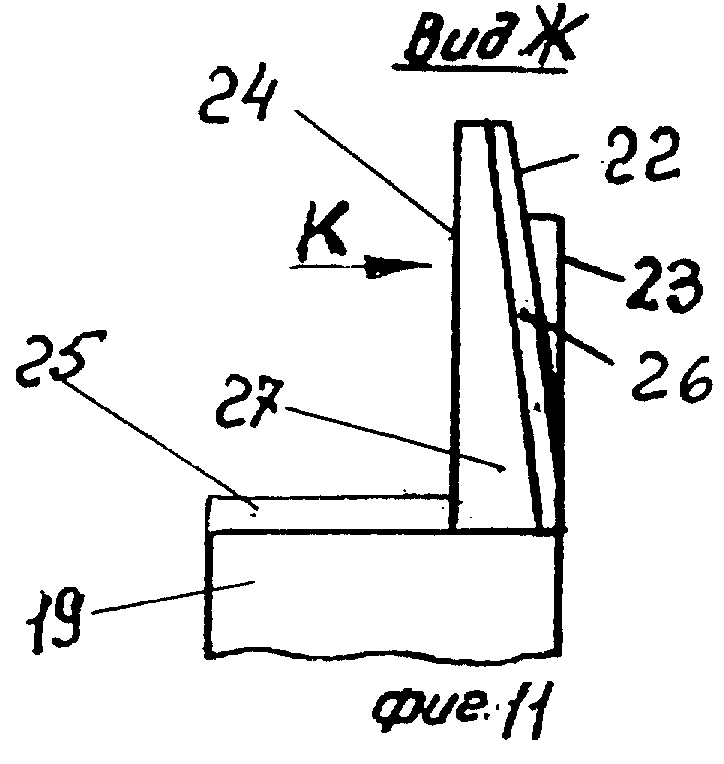

на фиг.11 - вид Ж на фиг.9;

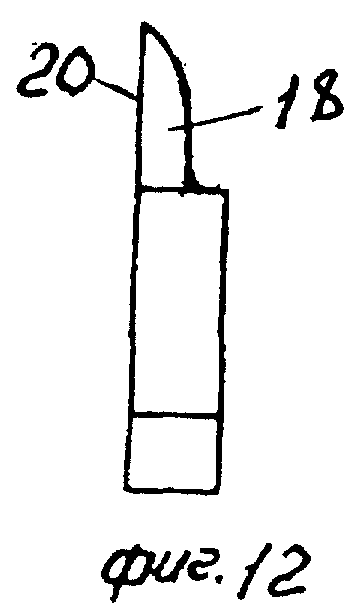

на фиг.12 - вставка со знаком, формирующим проточные каналы, по первому и второму вариантам исполнения пресс-формы;

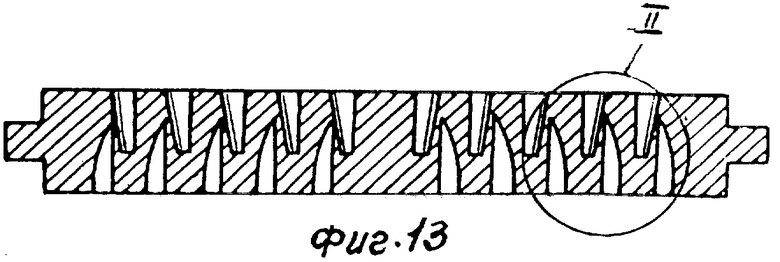

на фиг.13 - разрез корпуса прямоточного клапана, изготовленного на пресс-форме по первому варианту ее исполнения;

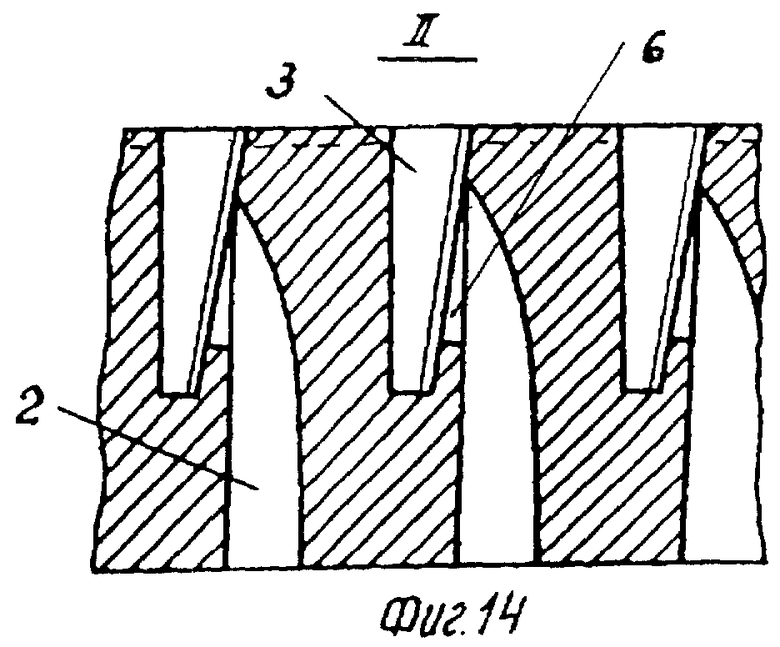

на фиг.14 - узел II на фиг.13 в увеличенном виде;

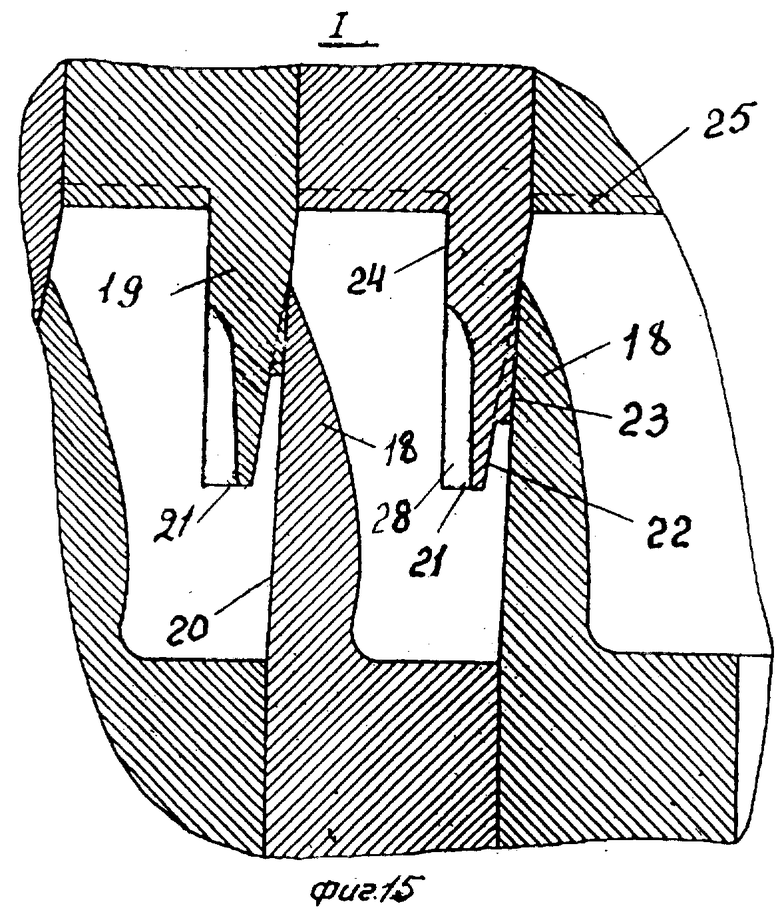

на фиг.15 - узел I на фиг.7 по второму варианту исполнения пресс-формы в увеличенном виде;

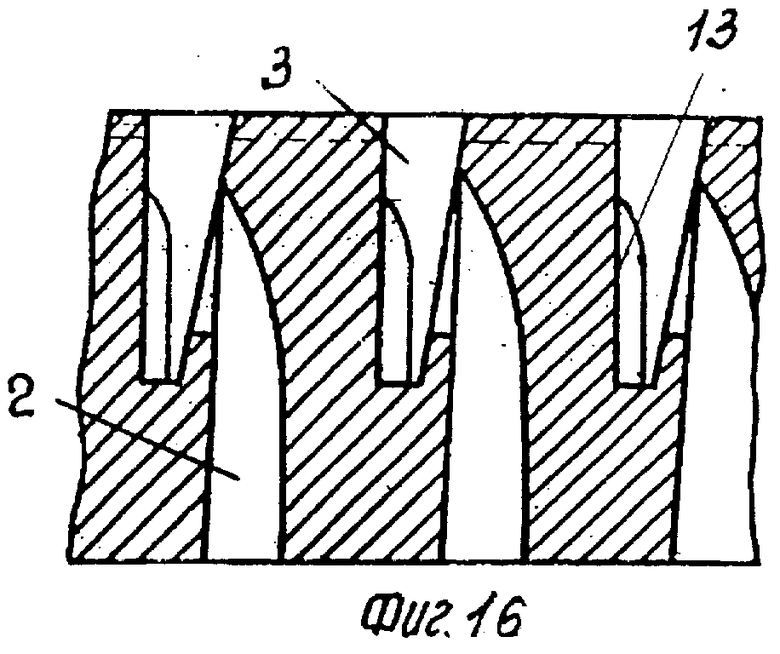

на фиг.16 - фрагмент разреза корпуса прямоточного клапана, изготовленного на пресс-форме по второму варианту ее исполнения;

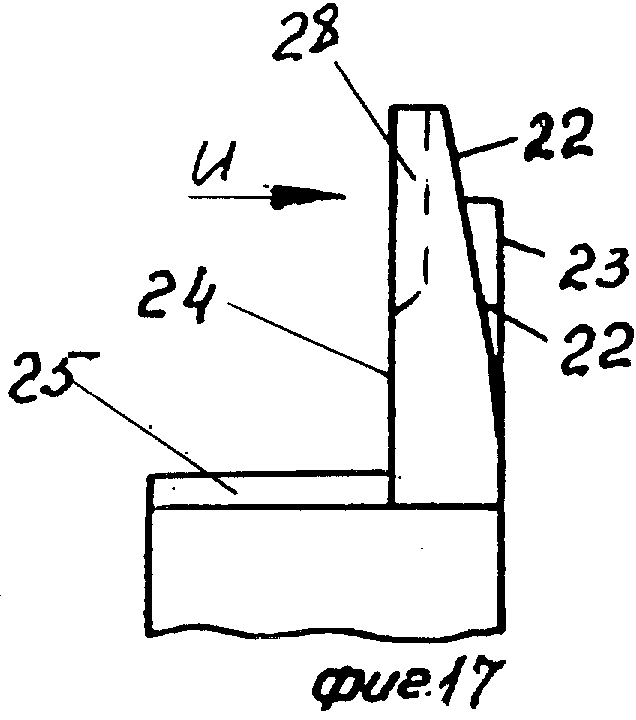

на фиг.17 - вставка со знаком, формирующим щели корпуса, по второму варианту исполнения пресс-формы;

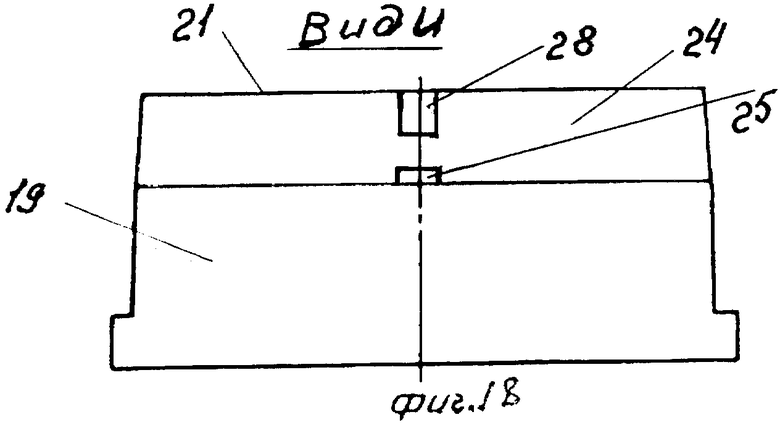

на фиг.18 - вид И на фиг.17;

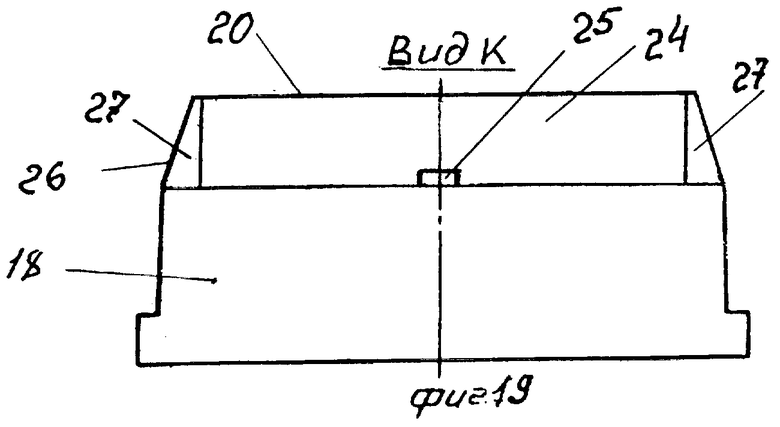

на фиг.19 - вид К на фиг.11;

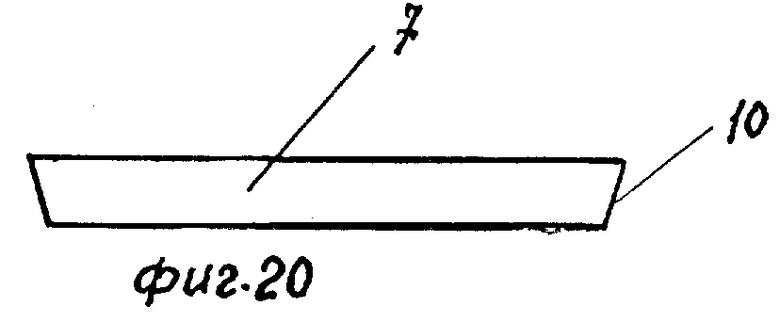

на фиг.20 - запорная пластина прямоточного клапана по первому варианту его исполнения.

Прямоточный клапан состоит из корпуса 1 (фиг.1, 2, 3), в котором со стороны входа газа выполнены последовательно расположенные проточные каналы 2 (фиг.2). Со стороны выхода газа из клапана в корпусе 1 выполнены щели 3 (фиг.1 и 2), образованные седельными 4 (фиг.3) и ограничительными 5 (фиг.1 и 2) поверхностями. Седельные поверхности 4 щелей 3 снабжены окнами 6 (фиг.3). В щелях 3 (фиг.1 и 2) корпуса установлены запорные пластины 7 (фиг.1 и 2), примыкающие к седельным поверхностям 4 (фиг.3) и перекрывающие проточные каналы 2. В таком положении запорные пластины фиксируются планкой В (фиг.1), установленной в пазе 9 (фиг.3) корпуса 1 со стороны щелей 3, что препятствует их выпадению из щелей. С точки зрения решаемой задачи варианты конструктивного исполнения прямоточного клапана определяются формами упругой деформации запорных пластин 7 - кривизной линии прогиба в сторону седельных 4 или ограничительных 5 поверхностей щелей 3.

В первом варианте конструкции запорные пластины 7 выполнены с боковыми скосами 10 (фиг.20). В этом случае торцовые поверхности каждой щели 3 (фиг.1) со стороны седельной поверхности 4 (фиг.3) выполнены в виде плоского участка 11 (фиг.1, 3), параллельного боковым скосам 10 запорных пластин 7. Кроме того, точностью изготовления и размерно по всей поверхности участков 11 обеспечивается их контакт с торцевыми поверхностями боковых скосов 10 (фиг.20) запорных пластин при незначительном, не более 0,1 мм зазоре. Ширина участка 11 превышает толщину запорных пластин 7 на более свободный (по сравнению с первым) зазор. Плоский участок 11 (фиг.1, 3) со стороны, противоположной седельным поверхностям 4, переходит в наклонную по отношению к нему поверхность 12 (фиг.1), которая образует со смежной ограничительной поверхностью 5 в горизонтальной плоскости тупой угол α (фиг.1).

В другом варианте конструктивного исполнения клапана запорные пластины 7 (фиг.4, 5) имеют прямоугольную форму и торцевые поверхности щелей 3 выполнены традиционно. В этом варианте ограничительная поверхность 5 каждой щели 3 (фиг.4, 5) снабжена выступом 13 (фиг.4, 5), длина которого меньше или равна ширине запорных пластин 7 и который расположен симметрично относительно торцевых поверхностей щели 3. При этом высота выступа 13 такова, что она обеспечивает у дна щелей 3 постоянный контакт его поверхности с поверхностью запорных пластин 7 (фиг.4, 5).

Пресс-форма для отливки корпусов 1 (фиг.1 и 4) прямоточного клапана включает подвижную 14 и неподвижную 15 полуформы, в которых размещены встречно направленные вставки 16 и 17, снабженные на своих встречных концах знаками 18 и 19 (фиг.7, 8), формирующими внутренние полости корпуса 1. Боковая поверхность 20 знаков 18 выполнена плоской, а противоположная ей боковая поверхность - криволинейной, соответствующей профилю проточного канала 2 (фиг.8, 15). Ответные им знаки 19 имеют в сечении вид прямоугольной трапеции, большее основание которой расположено со стороны полуформы 15, а меньшее принадлежит поверхности 21 (фиг.8, 15) верхней его части. Наклонная боковая поверхность 22 (фиг.8, 15) знаков 19 снабжена плоским выступом 23, по всему периметру которого сохраняются участки этой наклонной поверхности 22. Боковая поверхность 24 каждого знака 19, противоположная поверхности 22, снабжена поперечным выступом 25 (фиг.8, 11, 15, 17 и 18), форма которого соответствует форме паза 9 (фиг.3 и 4) корпуса 1 для установки фиксирующей планки 8. При выполнении знаков 18 и 19 (фиг.11 и 12) описанной формы они попарно сопряжены по плоской поверхности 20 знаков 18 и по поверхности плоского выступа 23 ответных им знаков 19.

Последующие конструктивные дополнения отражают варианты исполнения пресс-формы, соответствующие двум вариантам конструкции прямоточного клапана. По первому варианту исполнения пресс-формы ответные знаки 19 выполнены с боковыми скосами 26 (фиг.9, 19), соответствующими боковым скосам 10 запорных пластин клапан (фиг.20). Прилегающая к торцовым поверхностям скосов 26 боковая поверхность 24 ответных знаков 19 (фиг.10, 11 и 19), противоположная поверхности сопряжения, выполнена с наклонными в сторону скосов 26 участками 27 (фиг.11, 19). Длина наклонных участков 27 (фиг.11, 19) определяется требуемой толщиной скосов 26 ответных знаков 19 со стороны их торцов, которая равна с учетом необходимого зазора толщине запорных пластин 7 клапана.

В другом варианте на боковой поверхности 24 каждого ответного знака 18 в направлении от его поверхности 21 выполнена поперечная выборка 28 (фиг.15, 18). Последняя расположена симметрично относительно торцов (концов) знаков 19, а глубина ее такова, что толщина тела, оставшегося у кромки поверхности 21 (фиг.15, 18) знаков 19, равна толщине запорных пластин 7 клапан. При этом длина выборки 28 должна быть меньше или равной ширине запорных пластин.

В обоих вариантах исполнения пресс-формы их полуформы снабжены выталкивателями отливок, литниками и системой вентиляции, другими традиционными для процесса литья в пресс-формы элементами, которые на чертежах позициями не отмечены.

Прямоточный клапан работает следующим образом. В первом варианте в исходном положении запорные пластины 7 (фиг.1, 2) за счет контакта по торцевым поверхностям боковых скосов 10 с плоскими участками 11 примыкают к седельным поверхностям 4 щелей 3, перекрывая окна 6 проточных каналов 2 (фиг.1, 2, 3). При нагнетании за счет избыточного давления газа в проточных каналах 2 возникает усилие, стремящееся оторвать запорные пластины 7 от седельных поверхностей 4 и прижать их всей плоскостью к ограничительным поверхностям 5 (фиг.1, 2). Такому перемещению пластин 7 препятствуют наклонные поверхности 12, расположенные в торцах каждой щели 3 (фиг.1). Вследствие этого запорные пластины 7, упруго деформируясь по кривой до упора в ограничительные поверхности 5 щелей 3 корпуса 1, открывают окна 6 (фиг.3) для прохода газа. При движении поршня компрессора в обратном направлении запорные пластины 7, распрямляясь под действием силы упругости пластин, занимают исходное положение и перекрывают окна 6 проточных каналов 2 (фиг.2, 3).

В другом конструктивном исполнении прямоточного клапана запорные пластины 7 зафиксированы в исходном положении, когда они перекрывают окна 6 проточных каналов 2 (фиг.5, 6), выступами 13 на ограничительных поверхностях 5 щелей 3. При избыточном давлении в проточных каналах 2 запорные пластины 7, отжимаемые от седельных поверхностей 4, первоначально отклоняются до упора в поверхность выступа 13 (фиг.5). В дальнейшем свободные концы запорных пластин 7 отклоняются до их упора в ограничительные поверхности 5 щелей 3. в то время как средняя часть запорных пластин 7 сохраняет положение упора в выступы 13 (фиг.4, 5). При таком положении запорные пластины 7 открывают окна 6 проточных каналов 2. В этом случае запорные пластины 7 упруго деформируются по кривой, выпуклая часть которой обращена к седельным поверхностям 4 (фиг.4, 5). По окончании всасывания, подобно уже изложенному по первому варианту, запорные пластины 7 возвращаются в исходное положение, перекрывая окна 6 проточных каналов 2 (фиг.6).

Корпус 1 прямоточных клапанов изготавливают таким путем. При смыкании полуформ 14 и 15 формирующие знаки 18 и 19 встречных вставок 16 и 17 сопрягаются по плоским поверхностям 20 и 23 (фиг.7, 8, 15). После заполнения расплавом полости пресс-формы и ее охлаждения знаки 18 образуют в корпусе 1 проточные каналы 2 (фиг.2, 5), а ответные знаки 19 - щели 3. Одновременно с этим по соответствующим поверхностям ответных знаков 19 формируются следующие конструктивные элементы корпуса 1 клапана, зависящие от варианта исполнения пресс-формы:

- общие для обоих вариантов исполнения пресс-формы: по плоским выступам 23 (фиг.8, 15) - окна 6 проточных каналов 2 (фиг.3, 6); по поверхностям 22 - седельные поверхности 4 щелей 3; по поверхностям выступа 25 - паз 9 для установки фиксирующей планки 8 клапана (фиг.1, 3, 4, 6);

- по первому варианту исполнения пресс-формы: по поверхностям 26 (фиг.10 и 19) - плоский участок 11 торцевых поверхностей щелей 3 (фиг.1, 3), параллельных боковым скосам 10 запорных пластин 7 (фиг.3, 20), а по поверхностям участков 27 - наклонные поверхности 12 торцевых поверхностей щелей 3, образующие с ограничительными поверхностями 5 в горизонтальной плоскости тупой угол α (фиг.1);

- по второму варианту исполнения пресс-формы: по поверхности поперечной выборки 28 (фиг.15, 18) - поверхность выступа 13 на ограничительных поверхностях 5 щелей 3 корпуса клапана (фиг.5).

Приведенные примеры осуществления вариантов прямоточного клапана свидетельствуют о том, что за счет введения новых конструктивных элементов корпуса клапана, формы взаимосвязи запорных пластин с новыми элементами корпуса упругие свойства этих пластин использованы для их возврата в исходное положение. В заявленной конструкции прямоточных клапанов, где запорные пластины выполняют и функции пружин, по сравнению с известными конструкциями значительно снижен расход дорогостоящей пружинной ленты. Исключение из конструкции пружин одновременно повышает надежность работы клапана. С другой стороны, описанные варианты конструкции пресс-форм для отливки корпуса прямоточных клапанов обеспечивают формирование в корпусах тех конструктивных элементов, которые обеспечивают новые формы взаимосвязей с запорными пластинами.

Таким образом, все изложенные сведения подтверждают, что при осуществлении заявленной группы изобретений выполняются следующие условия. Средства, воплощающие изобретения при их осуществлении, предназначены для применения как в промышленности так и в машиностроении, в том числе и компрессоростроении. Для заявленных изобретений в том виде, как они охарактеризованы в независимых пунктах формулы изобретения, подтверждена возможность их осуществления с помощью описанных или других известных средств и методов. Используемые средства, воплощающие изобретения при их осуществлении, способны обеспечить получение указанного технического результата. Изложенное в совокупности позволяет сделать вывод, что заявленная группа изобретений соответствует условию патентоспособности "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОТОЧНЫЙ КЛАПАН КОМПРЕССОРА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОТЛИВКИ | 2001 |

|

RU2214533C2 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ОТЛИВКИ ПРЯМОТОЧНОГО КЛАПАНА | 1992 |

|

RU2060862C1 |

| САМОДЕЙСТВУЮЩИЙ КЛАПАН | 2000 |

|

RU2199692C2 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ОТЛИВКИ ПРЯМОТОЧНЫХ КЛАПАНОВ | 1993 |

|

RU2030962C1 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ОТЛИВКИ КОРПУСОВ ПРЯМОТОЧНЫХ КЛАПАНОВ | 1991 |

|

RU2066593C1 |

| Прямоточный клапан | 1989 |

|

SU1712723A1 |

| Прямоточный клапан | 1985 |

|

SU1451393A1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 1993 |

|

RU2014492C1 |

| Прямоточный клапан | 1978 |

|

SU775489A1 |

| ПРЯМОТОЧНЫЙ КЛАПАН | 2003 |

|

RU2264576C2 |

Группа изобретений относится к области компрессоростроения в качестве самодействующих газораспределительных органов и к области литейного производства, в частности, к литью в металлические формы. Прямоточный клапан содержит корпус. В корпусе выполнены проточные каналы. Эти каналы перекрываются запорными пластинами. Пластины снабжены боковыми скосами и размещены в щелях корпуса. Эти щели образованы седловыми и ограничительными поверхностями. Со стороны щелей в пазе корпуса устанавливают фиксирующую планку. Для обеспечения возврата запорных пластин в исходное положение за счет их собственных упругих свойств в первом варианте конструкции клапана торцевые поверхности каждой щели со стороны седловой поверхности выполнены в виде участка, контактирующего с торцевыми поверхностями скосов запорных пластин. Указанный участок переходит в наклонную по отношению к нему поверхность, образующую с ограничительной поверхностью в горизонтальной плоскости тупой угол. В другом варианте исполнения клапана ограничительная поверхность каждой щели снабжена выступом, контактирующим у ее донной поверхности с запорной пластиной. Этот выступ расположен симметрично относительно торцевых поверхностей щели. Оба варианта конструкции пресс-формы для отливки корпуса прямоточного клапана содержат подвижную и неподвижную полуформы с размещенными в них встречно направленными вставками. Последние снабжены формирующими внутренние полости корпуса знаками. Эти знаки попарно сопряжены по плоской поверхности одного из них и по поверхности плоского выступа. Выступ выполнен на наклонной поверхности ответного ему знака. Упомянутые первыми знаки со стороны, противоположной поверхности сопряжения, выполнены криволинейными по форме профиля проточных каналов корпуса. Ответные им знаки в сечении выполнены в форме прямоугольной трапеции с большим основанием со стороны полуформы. Они снабжены выступами, формирующими в корпусе паз для размещения фиксирующей планки клапана. В первом варианте исполнения пресс-формы каждый ответный знак выполнен со скосами, соответствующими боковым скосам запорных пластин. Прилегающая к скосам поверхность этих знаков, противоположная поверхности сопряжения, выполнена с наклонными в сторону скосов участками. Толщина скосов этих знаков со стороны торцов равна с учетом зазора толщине запорных пластин клапана. В другом варианте исполнения пресс-формы со стороны, противоположной поверхности сопряжения, на поверхности каждого ответного знака в направлении от верхней его части выполнена выборка, расположенная симметрично относительно его концов. Глубина выборки такова, что толщина тела, оставшегося у кромки верхней части знака, равна толщине запорных пластин. Длина выборки меньше или равна ширине последних. Группа изобретений направлены на снижение материалоемкости клапана путем уменьшения массы его деталей, изготавливаемых из пружинных лент. 4 н.п. ф-лы, 20 ил.

| Прямоточный клапан | 1978 |

|

SU775488A1 |

Авторы

Даты

2006-04-20—Публикация

2000-06-22—Подача