Изобретение относится к области машиностроения, в частности к компрессорному машиностроению, и предназначено для использования в качестве самодействующих газораспределительных устройств.

В компрессоростроении известны прямоточные клапаны самодействующего типа. В корпусе этих клапанов со стороны всасывания выполнены проточные каналы, которые последовательно расположены относительно друг друга с заданным шагом. Проточные каналы перекрыты подпружиненными запорными пластинами. Последние установлены в сообщающихся с проточными каналами щелях корпуса, расположенных на стороне нагнетания. Указанные щели образованы седловыми и ограничительными поверхностями запорных пластин клапана. Пружинные элементы и запорные пластины свободно установлены на оси, расположенной внутри ребер жесткости корпуса клапана (см. "Самодействующий прямоточный клапан", авт. свид. СССР 819470, кл. F 16 К 15/16, 1977).

При такой конструкции клапана крайне ограничена возможность использования для его изготовления полимерных материалов. Наличие в ней подпружиненных запорных пластин влечет за собой необходимость применения дорогостоящей пружинной ленты, поставляемой преимущественно по импорту. Эта конструкция усложнена, поскольку в ней необходимы детали для крепления запорных пластин и пружин.

Из практики компрессоростроения известно несколько конструкций пресс-форм для отливки корпусов прямоточных клапанов, которые разработаны заявителем и защищены ранее. Одна из них содержит подвижную и неподвижную полуформы с установленными в них обоймами. В обоймах последовательно расположены относительно друг друга с заданным шагом встречно направленные вставки, которые снабжены знаками, формирующими внутренние полости корпуса клапана - проточные каналы и щели. Вставки, расположенные в обойме подвижной полуформы, снабжены знаками, одна из боковых граней которых выполнена плоской, а другая - криволинейной по форме проточного канала. Вставки, расположенные в обойме неподвижной полуформы, снабжены ответными знаками, которые в сечении имеют форму прямоугольной трапеции. Кроме того, на поверхности ответного знака, соответствующей наклонной боковой стороне трапеции, выполнен выступ, по периметру которого образована поверхность, формирующая в отливке корпуса клапана уплотнительную поверхность (седло). При таком исполнении знаки при смыкании полуформ сопрягаются по плоским поверхностям. При заполнении пресс-формы расплавом трапециевидные знаки образуют щели, ответные им знаки - проточные каналы, а выступ на трапециевидном знаке - окна, соединяющие проточные каналы с щелями корпуса (см. Металлическая форма для отливки прямоточных клапанов, патент РФ 2030962, кл. В 22 D 15/00, 1993).

Изложенная конструкция пресс-формы предназначена для отливки корпусов прямоточного клапана, в котором традиционно применяются подпружиненные запорные пластины.

В качестве прототипа заявленного прямоточного клапана принята следующая конструкция. В корпусе клапана со стороны всасывания выполнены последовательно расположенные относительно друг друга с заданным шагом проточные каналы. Эти каналы перекрыты подпружиненными запорными пластинами. Пластины с пружинами установлены в щелях корпуса, которые расположены со стороны нагнетания и сообщены с проточными каналами. Указанные щели выполнены так, что их боковые поверхности образованы седловыми и ограничительными поверхностями запорных пластин. Запорные пластины и их пружины зафиксированы в щелях при помощи стопорной планки, которая установлена в пазе корпуса клапана (см. "Прямоточный клапан", а.с. СССР 1451393, кл. F 22 К 15/16, 1985).

Традиционное применение в описанной конструкции подпружиненных запорных пластин требует использования для их изготовления пружинной ленты, поставляемой преимущественно по импорту. Эти обстоятельства являются причиной высокой материалоемкости клапана, определяющей его стоимость. Помимо этого, наличие подпружиненных запорных пластин и деталей их крепления усложняет конструкцию клапана, снижает его надежность. С учетом количества таких деталей в клапане на их долю приходится значительная часть трудоемкости его изготовления. Для изготовления корпуса клапана при такой конструкции крайне ограничено применение современных полимерных материалов. Последнее сдерживает использование прямоточных клапанов в компрессорах специального назначения (работающих с агрессивными и взрывоопасными газами). В целом описанная конструкция недостаточно технологична и сложна.

В качестве прототипа принята следующая конструкция пресс-формы для отливки прямоточного клапана. Она включает подвижную и неподвижную полуформы с установленными в них обоймами. В обоймах размещены встречно направленные вставки, которые снабжены знаками, формирующими внутренние полости клапана. Указанные вставки размещены в обоймах последовательно относительно друг друга с заданным шагом. Знаки вставок одной из обойм в сечении имеют вид трапеции с меньшим основанием на конце знака. Ответные им знаки другой обоймы имеют одну плоскую боковую грань, тогда как противоположная боковая грань выполнена криволинейной по форме проточного канала клапана. Таким образом встречно направленные знаки сопрягаются по своим плоским поверхностям. Для того чтобы отлить клапан компрессора в сборе на трапециевидных знаках на поверхности их сопряжения с ответными знаками выполнен паз для установки запорной пластины клапана.

При этом в теле вставок ответных знаков также выполнены пазы для размещения в них выступов запорных пластин клапана (см. "Металлическая форма для отливки прямоточного клапан", патент РФ 2060862, кл. В 22 D 15/00, 1992).

Описанная конструкция пресс-формы предназначена для отливок прямоточных клапанов, конструкция которых предусматривает наличие запорных пластин. Такая конструкция пресс-формы не пригодна для получения отливок прямоточных клапанов заявленной конструкции.

Основной задачей, на решение которой направлены изобретения заявленной группы, является обеспечение возможности применения для изготовления клапана полимерных материалов.

Единым техническим результатом, достигаемым при осуществлении группы изобретений, является упрощение конструкции клапана и повышение ее технологичности.

Указанный технический результат достигается тем, что в известном прямоточном клапане компрессора, включающем выполненные в его корпусе со стороны всасывания последовательно расположенные относительно друг друга с заданным шагом проточные каналы, согласно изобретению в его корпусе со стороны нагнетания выполнены также последовательно расположенные, но смещенные относительно проточных каналов на половину заданного шага запорные ниши с равномерно уменьшающейся в сторону всасывания площадью поперечного сечения, при этом концы запорных ниш ограничены пазом в корпусе клапана, а проточные каналы выполнены с продольными и торцовыми участками, сужающимися таким образом, что ограничивающие эти участки поверхности корпуса клапана сопряжены соответственно на стороне нагнетания и в месте пересечения каналов с пазом корпуса клапана.

Для достижения указанного технического результата наиболее оптимальными являются условия, когда высота продольных сужающихся участков проточных каналов равна глубине запорных ниш. А также когда поверхности корпуса клапана, образующие боковые стенки запорных ниш и боковые стенки продольных сужающихся участков проточных каналов, расположены в параллельных плоскостях.

При такой конструкции выполнение проточных каналов с продольными и торцовыми сужающимися участками, как и выполнение ограничивающих эти участки поверхностей корпуса сопряженными по трем сторонам периметра, позволяет сформировать обособленные (не сообщающиеся с нишами) проточные каналы. В свою очередь, смещение запорных ниш относительно проточных каналов на половину шага и выполнение их с равномерно уменьшающейся площадью поперечного сечения в совокупности с указанной формой выполнения проточных каналов позволяет сформировать в теле корпуса клапана между проточными каналами и запорными нишами достаточно протяженную по высоте структуру, которая способна упруго деформироваться. Таким образом, указанными конструктивными средствами созданы условия, позволяющие сопрягаемым поверхностям проточных каналов под внешним воздействием размыкаться или смыкаться. Как известно, таким внешним воздействием является перепад давления газа в проточных каналах и в запорных нишах. В конечном счете упругие свойства материала корпуса использованы в данной конструкции для реализации самодействующего принципа работы клапана. Благодаря этому значительно упрощена конструкция клапана, который в этом случае состоит из одной детали - корпуса клапана. Тем самым обеспечивается минимальная материалоемкость клапана, он более надежен в эксплуатации и имеет высокую технологичность в изготовлении. Одновременно за счет формирования обособленных друг от друга проточных каналов и запорных ниш открывается возможность использования для изготовления клапанов широкой гаммы полимерных материалов. При их применении предпочтительно, чтобы высота продольных сужающихся участков проточных каналов была равна глубине запорных ниш. Целесообразно в таких случаях также, чтобы поверхности корпуса клапана, образующие боковые стенки запорных ниш и боковые стенки сужающихся участков проточных каналов, были расположены в параллельных плоскостях. Этими средствами создаются наиболее благоприятные условия упругой деформации тех участков корпуса, которые находятся между указанными боковыми стенками.

Единый технический результат достигается еще и тем, что в известной пресс-форме для отливки корпуса прямоточного клапана, содержащей подвижную и неподвижную полуформы с установленными в них обоймами, в которых размещены встречно направленные и снабженные знаками вставки, причем в каждой обойме вставки со знаками последовательно расположены относительно друг друга с заданным шагом, согласно изобретению знаки вставок неподвижной полуформы смещены относительно ответных им знаков подвижной полуформы на половину заданного шага, а торцовая сторона обоймы неподвижной полуформы снабжена выступом и знаки ее вставок выполнены с равномерно уменьшающейся в сторону ответных им знаков площадью поперечного сечения, причем ответные знаки вставок другой обоймы снабжены продольными и торцовыми сужающимися участками, которые поверхностями в своей узкой части сопряжены соответственно с наружной поверхностью вставок обоймы неподвижной полуформы и с внутренней поверхностью выступа этой обоймы.

С большим эффектом этот результат достигается в тех случаях, когда боковые грани знаков с равномерно уменьшающейся площадью поперечного сечения расположены параллельно боковым граням сужающихся продольных участков ответных им знаков, а также когда высота знаков с равномерно уменьшающейся площадью поперечного сечения равна высоте сужающихся продольных участков ответных им знаков.

Представленная конструкция пресс-формы самым непосредственным образом обусловлена конструкцией заявленного в группе изобретений прямоточного клапана. Так, выполнение знаков одной из обойм полуформы с равномерно уменьшающейся площадью поперечного сечения соответствует форме запорных ниш корпуса клапан. Таким же образом взаимосвязаны формы выполнения ответных знаков и проточных каналов корпуса клапан. При этом формирование сопряженных поверхностей последних конструктивно обеспечивается как взаимным расположением вставок каждой обоймы, так и сопряжением поверхностей полуформ. В частности, продольные и торцовые сужающиеся участки ответных знаков одной обоймы поверхностями в своей узкой части сопрягаются с наружной поверхностью вставок другой обоймы и с внутренней поверхностью его кольцевого выступа, который формирует паз корпуса клапана. Отмеченное здесь в равной мере относится и к конструктивным уточнениям пресс-формы, которые отвечают частным случаям выполнения прямоточного клапана. В целом анализируемая конструкция пресс-формы предназначена для отливки представленного в группе изобретений прямоточного клапана.

Выполненный заявителем анализ по имеющимся в его распоряжении источникам информации позволил установить, что отсутствуют аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам заявленных прямоточного клапана компрессора и пресс-формы для его отливки. Это позволяет сделать вывод, что каждое из изобретений, заявленное в группе, соответствует условию патентоспособности "новизна".

Проведено изучение известных в компрессоростроении и в смежных областях техники решений с целью выявления совокупности признаков, совпадающих с отличительными от прототипов признаками по каждому из заявленных изобретений. Оно показало, что совокупность отличительных признаков по каждому заявленному в группе изобретению не следует явным и очевидным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния охарактеризованных существенными признаками заявленных изобретений на достижение указанного ранее технического результата. Вследствие этого каждое из заявленных изобретений, по мнению заявителя, соответствует условию патентоспособности "изобретательский уровень".

В представленной заявке соблюдено требование единства изобретения. В группу включены два изобретения, одно из которых (пресс-форма) предназначено для изготовления другого - прямоточного клапана. К тому же в группу включены изобретения, относящиеся к объектам одного вида. Наконец, заявленные изобретения органично решают одну и ту же задачу - обеспечивают возможность применения для изготовления клапана полимерных материалов. Эта задача решена путем достижения одного и того же технического результата - упрощение конструкции клапан и повышение технологичности его изготовления.

Сущность группы изобретений иллюстрируется чертежами, на которых изображено:

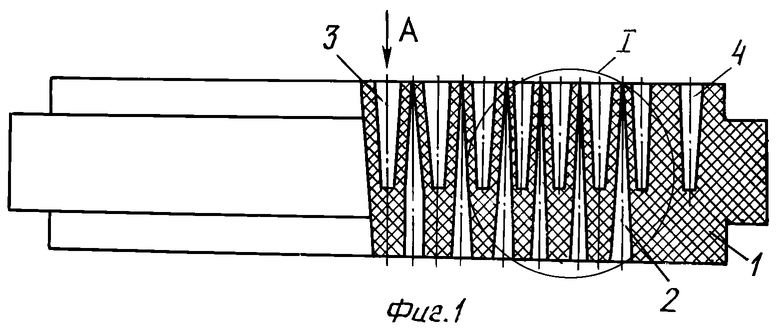

фиг. 1 - общий вид прямоточного клапана компрессора;

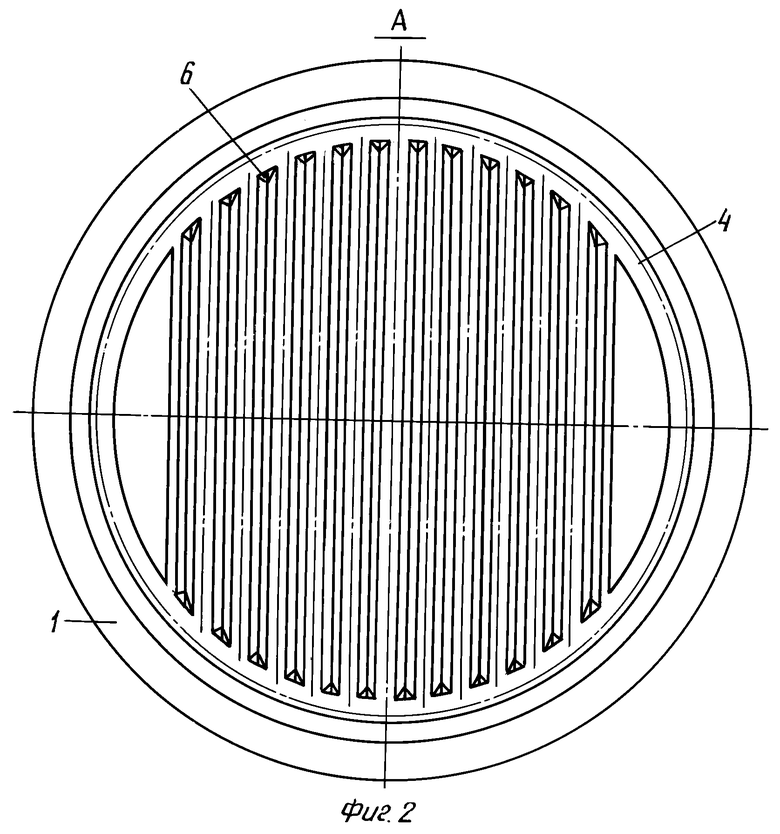

фиг. 2 - вид А на фиг. 1;

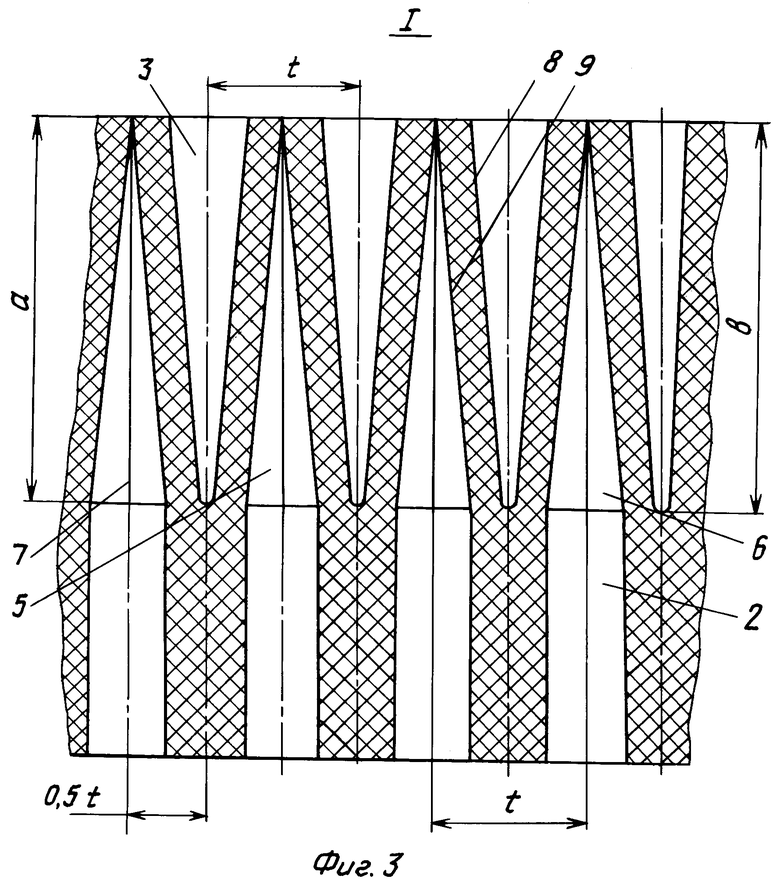

фиг. 3 - вид I на фиг. 1 в увеличенном масштабе;

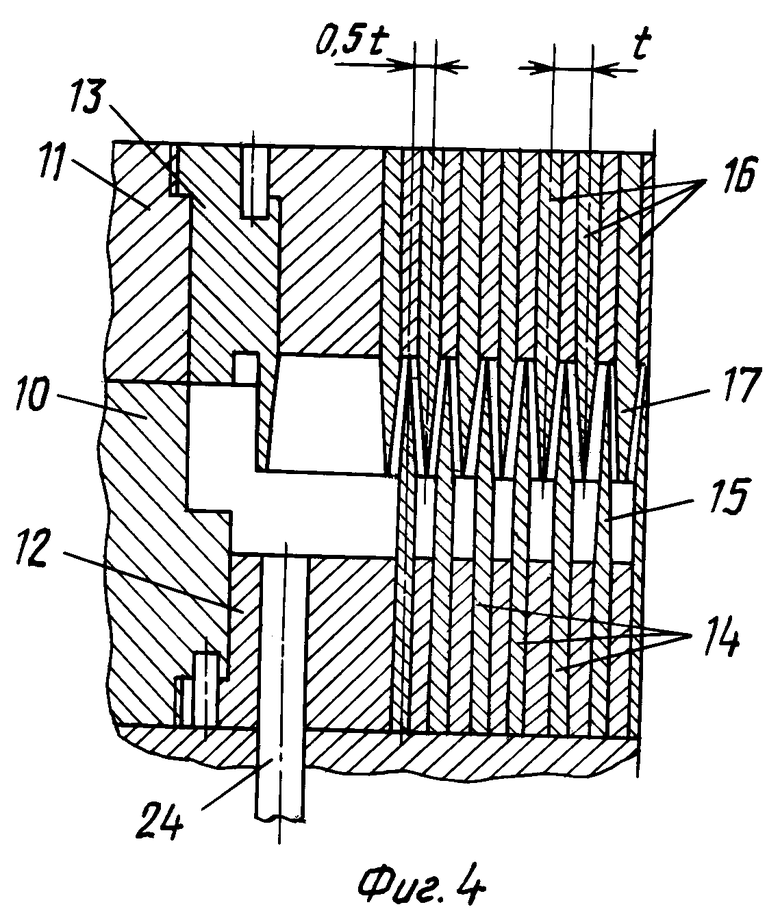

фиг. 4 - общий вид пресс-формы для отливки прямоточного клапан в разрезе;

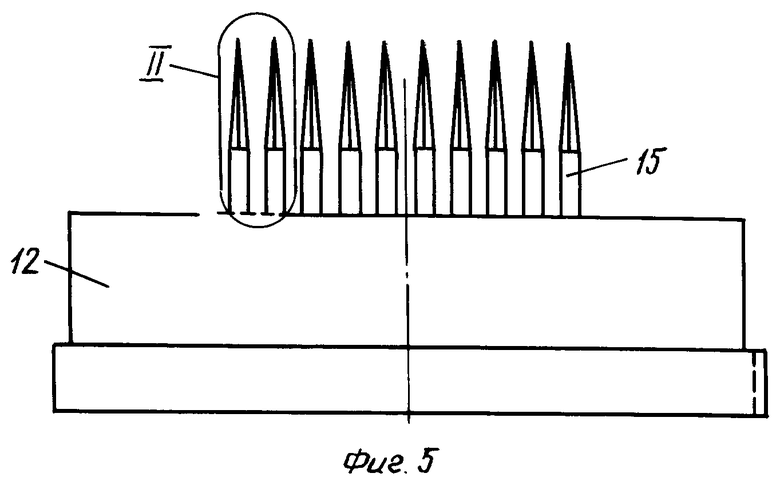

фиг. 5 - обойма подвижной полуформы в сборе (вид спереди);

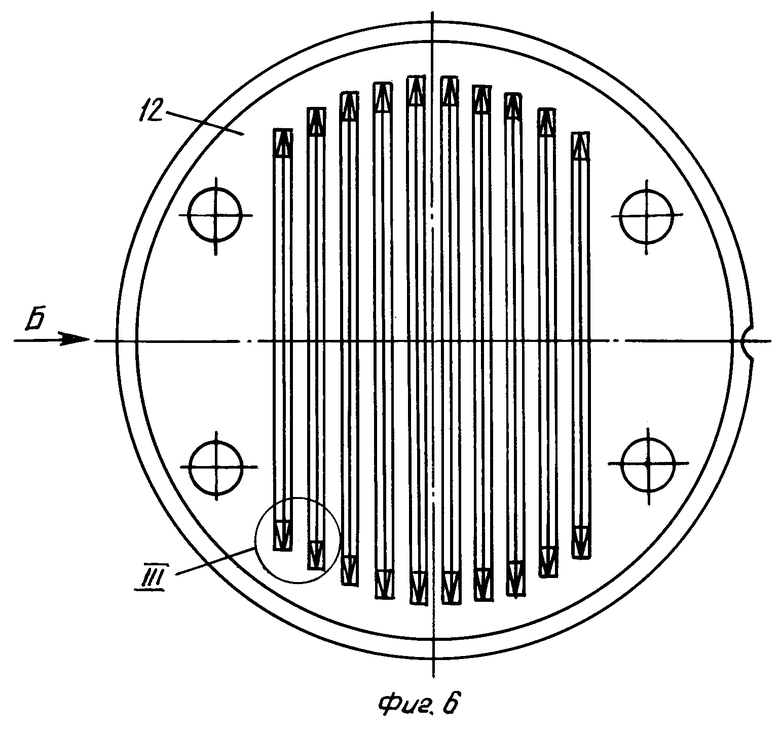

фиг. 6 - обойма подвижной полуформы в сборе (вид сверху);

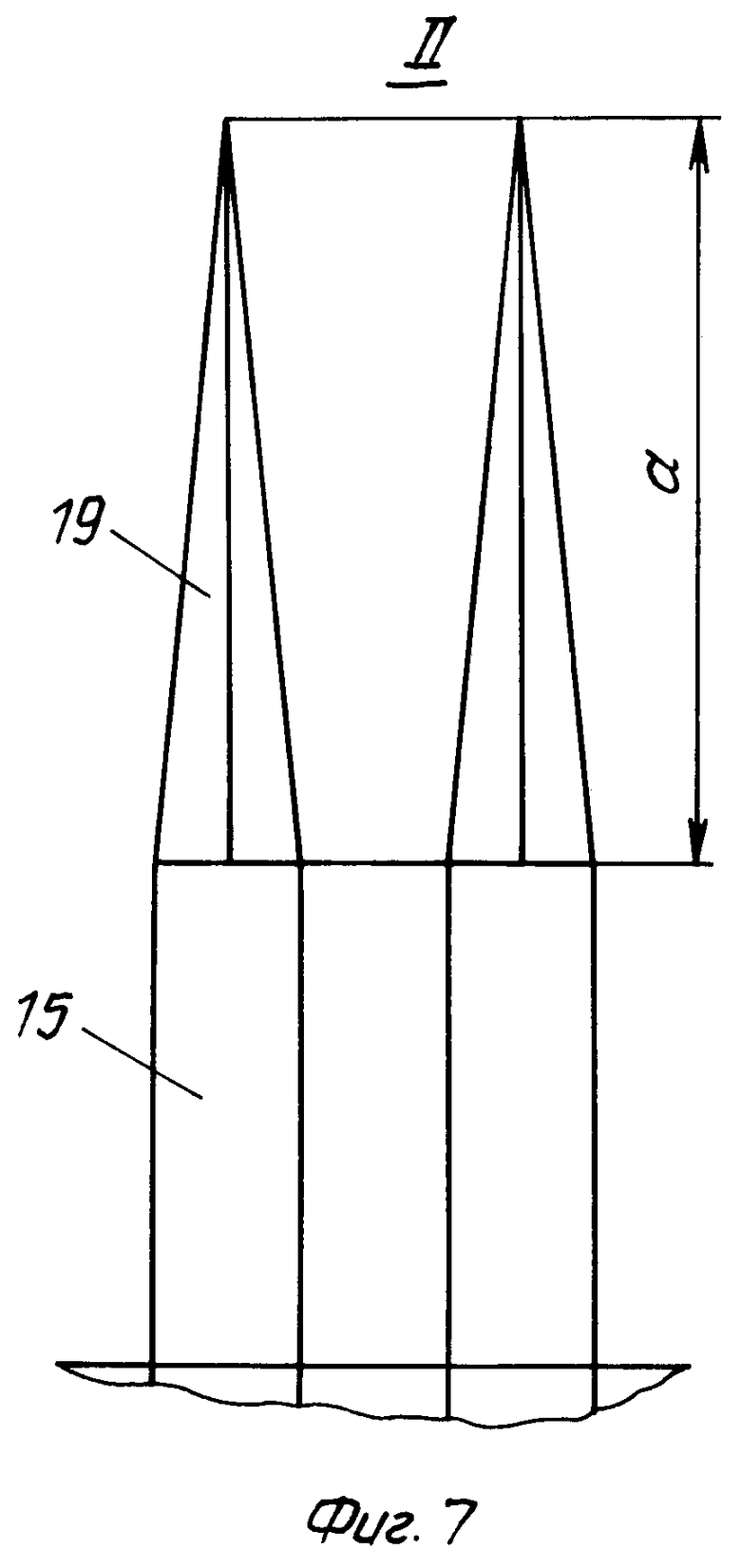

фиг. 7 - вид II на фиг. 5 в увеличенном виде;

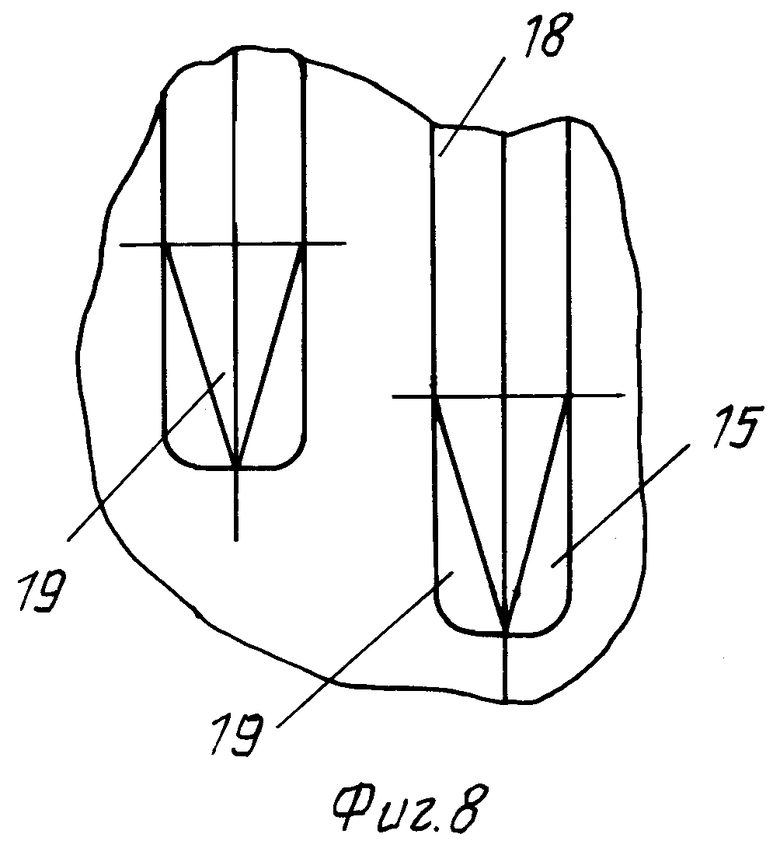

фиг. 8 - вид III на фиг. 5 в увеличенном виде;

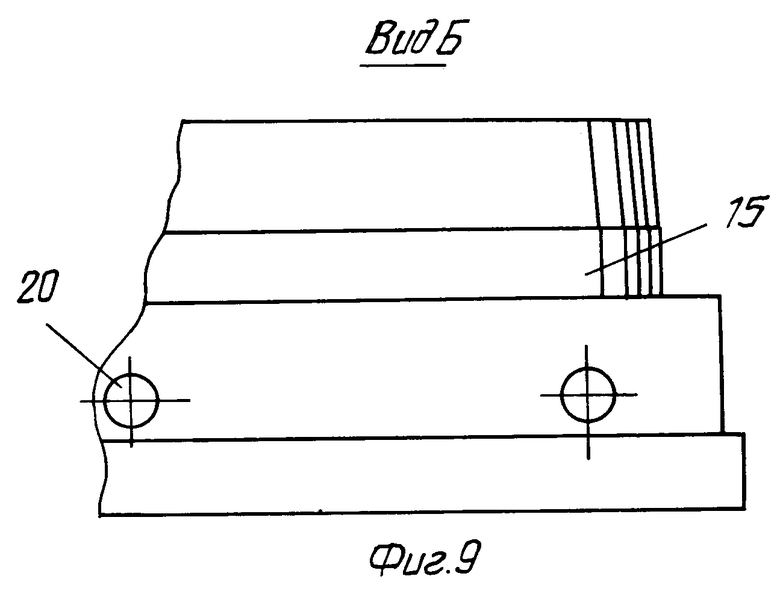

фиг. 9 - вид Б на фиг. 6;

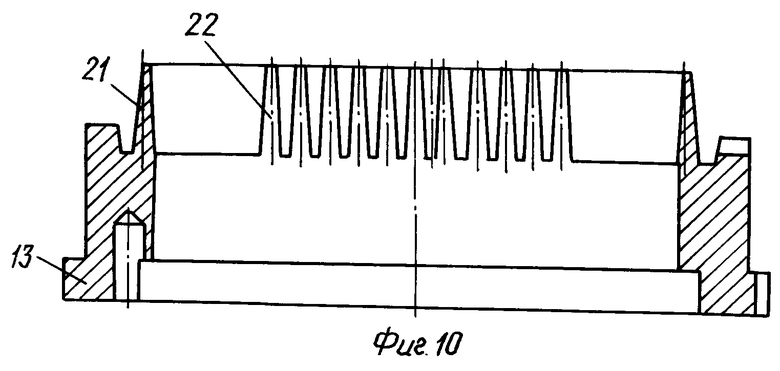

фиг. 10 - обойма неподвижной полуформы в разрезе;

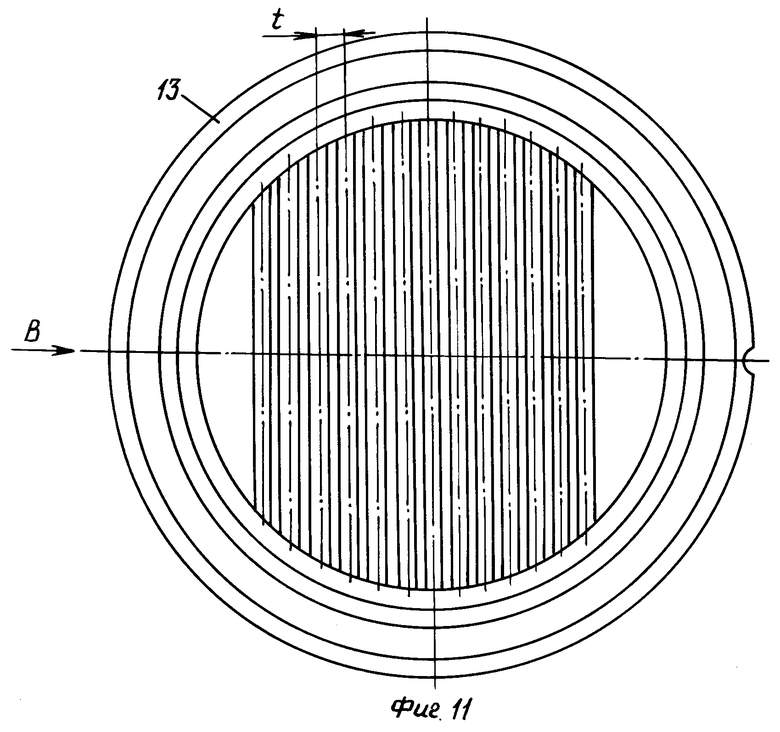

фиг. 11 - обойма неподвижной полуформы в сборе, вид сверху;

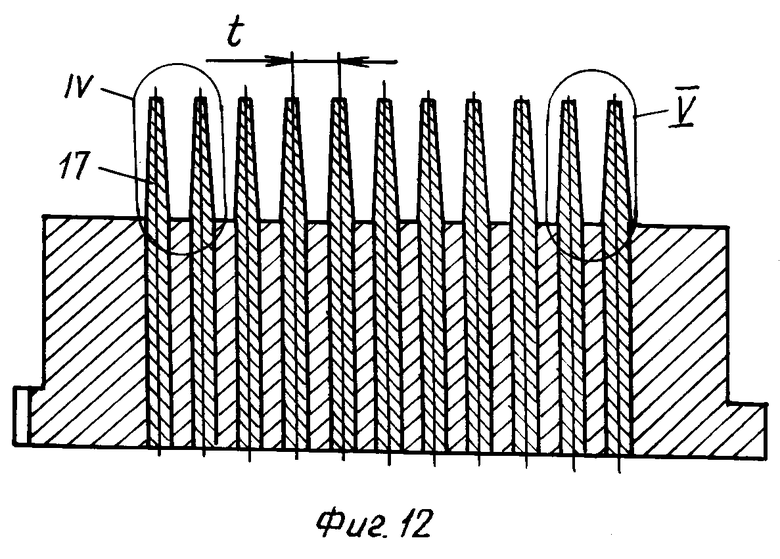

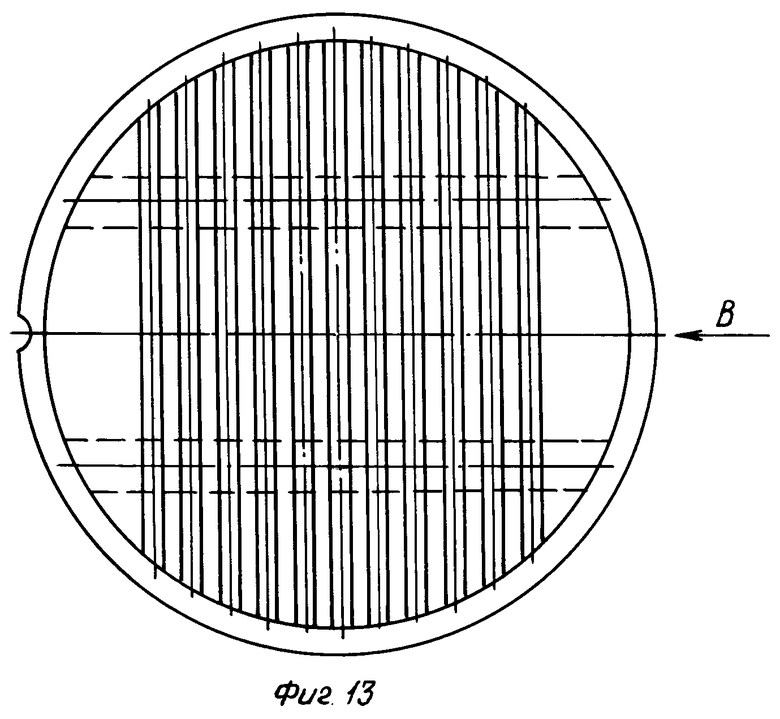

фиг. 12 - комплект вставок неподвижной обоймы в разрезе;

фиг. 13 - комплект вставок неподвижной обоймы, вид сверху;

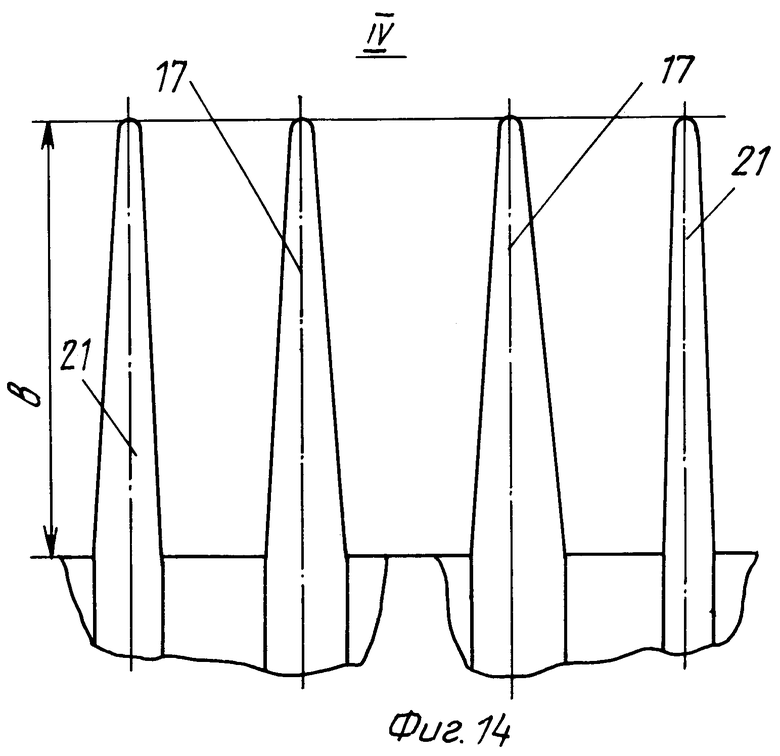

фиг. 14 - вид IV на фиг. 12 в увеличенном виде;

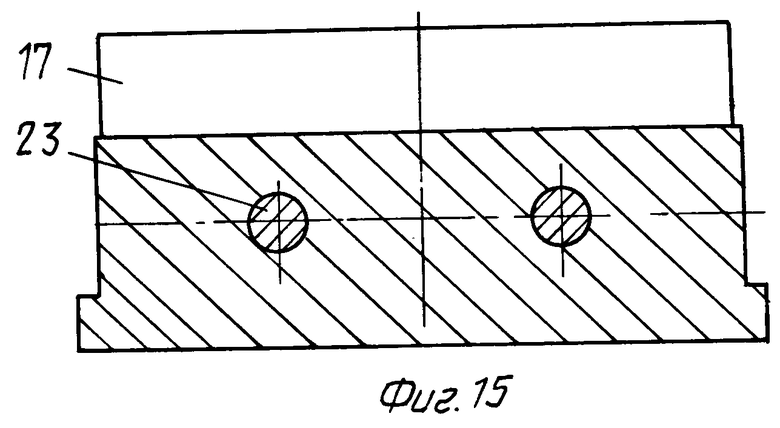

фиг. 15 - вид В на фиг. 13 в разрезе.

Прямоточный клапан компрессора представляет собой цельнолитой корпус 1 (фиг. 1, 2 и 3), для отливки которого могут использоваться термостойкие конструкционные пластмассы, например полиэфиркетоны или полифенилленсульфиды. В корпусе 1 со стороны всасывания выполнены проточные каналы 2 (фиг. 1 и 3), которые последовательно расположены относительно друг друга с заданным шагом t (фиг. 3). Со стороны нагнетания в корпусе выполнены запорные ниши 3 (фиг. 1 и 3), которые также последовательно расположены относительно друг друга с тем же шагом t. Но относительно проточных каналов 2 запорные ниши 3 смещены на половину шага t (фиг. 3). Кроме того, запорные ниши 3 выполнены с равномерно уменьшающейся в сторону всасывания площадью поперечного сечения, как это показано на фиг. 3. Концы запорных ниш 3 (фиг. 1 и 2) с обеих сторон ограничены пазом 4 в корпусе 1 клапана. Этот паз при отливке клапана круглой формы выполнен кольцевым. В том случае, когда корпус 1 отливается прямоугольной формы, паз 4 должен располагаться по торцам запорных ниш 3. Проточные каналы 2 (фиг. 1 и 3) корпуса 1 выполнены с продольными 5 и торцовыми 6 (фиг. 2 и 3) сужающимися участками. При этом продольные участки 5 сужаются так, что поверхности корпуса клапана, ограничивающие эти участки, линейно сопряжены на стороне нагнетания клапана. Торцовые участки 6 (фиг. 2) сужаются в свою очередь так, что образующие эти участки поверхности корпуса 1 сопряжены по линии 7 (фиг. 3) в местах пересечения проточных каналов 2 с пазом 4. Такое исполнение сужающихся участков 5 и 6 формирует замкнутые в исходном положении полости проточных каналов 2, где поверхности сопряжения этих участков выполняют функции седельных поверхностей. В корпусе 1 клапана, помимо всего прочего, высота "а" продольных сужающихся участков 5 проточных каналов 2 равна глубине "b" запорных ниш 3 (фиг. 3). К тому же поверхности корпуса 1, образующие боковые стенки 8 запорных ниш и боковые стенки 9 сужающих участков 5 проточных каналов 2 (фиг. 3), расположены в параллельных плоскостях.

Входящая в группу изобретений пресс-форма для отливки прямоточного клапан содержит подвижную 10 и неподвижную 11 (фиг. 4) полуформы с установленными в них обоймами - соответственно 12 и 13. В обойме 12 подвижной полуформы 10 размещены последовательно расположенные относительно друг друга с заданным шагом t вставки 14, которые выполнены со знаками 15 (фиг. 5, 6, 7, 8 и 9). В обойме 13 неподвижной полуформы 11 размещены подобным образом с тем же шагом t вставки 16, снабженные знаками 17 (фиг. 4 и 11). Знаки 17 являются для знаков 15 ответными и наоборот, поскольку вставки 14 и 16 (фиг. 4) встречно направлены. Однако вставки 14 и 16, как и соответствующие им знаки 15 и 17, смещены относительно друг друга на половину заданного шага t (фиг. 4). Знаки 15 обоймы подвижной полуформы 10 выполнены по форме проточных каналов 2 (фиг. 3) корпуса клапана: они снабжены продольными 18 и торцовыми 19 (фиг. 7 и 8) сужающимися участками. Вставки со знаками 15 собраны и зафиксированы набором в обойме 12 при помощи штифтов 20 (фиг. 9). Обойма 13 неподвижной полуформы 11 снабжена по своей наружной торцовой стороне выступом 21 (фиг. 10), формирующим кольцевой паз 4 корпуса (фиг.1). Выступ 21 по своей форме может быть сходным форме знаков 17 вставок 16 этой обоймы, но его внутренняя поверхность должна иметь иной, чем у поверхности знака 17, наклон к оси обоймы, как это показано на фиг. 10. На этой внутренней поверхности выступа 21 выполнены гнезда 22 (фиг. 10), в которых при необходимости могут дополнительно фиксироваться своими концами знаки 17. Последние выполнены по форме запорных ниш 3 (фиг. 3) корпуса клапан - с равномерно уменьшающейся в сторону ответных знаков 15 площадью поперечного сечения (фиг. 10). Вставки 16 скреплены между собой и обоймой 13 при помощи штифтов 23 (фиг. 15). При таком взаимном расположении и форме выполнения обойм 12 и 13, вставок 14 и 16, знаков 15 и 17 (фиг. 4) полуформы сопрягаются по следующим поверхностям: продольные сужающиеся участки 18 знаков 15 сопряжены своими узкими частями с поверхностями вставок 16 обоймы 13 (фиг. 4); торцовые сужающиеся участки 19 знаков 15 своими узкими частями сопряжены с внутренней поверхностью выступа 21 обоймы 13 (фиг. 4). Подвижная полуформа 10 традиционным образом снабжена выталкивателями 24 (фиг. 4). В зависимости от вариантов конструктивного исполнения прямоточного клапана в пресс-форме высота "а" продольных сужающихся участков 18 (фиг. 7) может быть выполнена равной высоте "b" знаков 17 (фиг. 14). При необходимости в этой пресс-форме боковые грани знаков 17 могут быть расположены параллельно боковым граням сужающихся продольных участков 18 знаков 15.

Прямоточный клапан компрессора работает следующим образом. В исходном положении поверхности корпуса 1 клапана образующие продольные 5 и торцовые 6 сужающиеся участки проточных каналов 2 (фиг. 1 и 3) сопряжены и клапан закрыт. Когда давление газа со стороны запорных ниш 3 превышает давление газа со стороны проточных каналов 2, клапан остается закрытым, поскольку сопрягаемые поверхности сужающихся участков 5 и 6 (фиг. 3) каждого проточного канала 2 сжаты дополнительно внешним усилием. В том же случае, когда давление газа со стороны проточных каналов превышает давление газа со стороны запорных ниш 3, клапан открывается. При этом участки корпуса 1 клапана, находящиеся между поверхностями 8 и 9 (фиг. 3), упруго деформируясь, размыкают поверхности сопряжения проточных каналов 2. Условия упругой деформации указанных частей корпуса 1 наиболее благоприятны, когда высота "а" продольных сужающихся участков 5 проточных каналов 2 равна глубине "b" запорных ниш 3, а поверхности 8 и 9 (фиг. 3) расположены в параллельных плоскостях. При равенстве давления газа по обеим сторонам клапана он находится в закрытом положении. Важно, что при работе клапана проходящий через него газ не изменяет направления своего потока. Благодаря этому потери в клапане минимальны.

Изготавливаются отливки прямоточного клапана на пресс-форме заявленной конструкции в таком порядке. Пресс-форму устанавливают на литьевую машину и смыкают полуформы 10 и 11 (фиг. 4). Затем полости пресс-формы заполняют массой исходного материала, например, термостойкой конструкционной пластмассой. При этом формируются следующие конструктивные элементы клапана:

- по внутреннему контуру обойм 12 и 13 (фиг. 4) формируется корпус 1 клапана (фиг. 1);

- знаки 17 неподвижной полуформы 11 (фиг. 4) формируют запорные ниши 3 корпуса (фиг. 1 и 3);

- знаки 15 подвижной полуформы (фиг. 4) формируют проточные каналы 2 (фиг. 1 и 3) корпуса клапана;

- выступ 21 (фиг. 10) обоймы 13 неподвижной полуформы 11 формирует паз 4 (фиг.1) корпуса клапана;

- сопрягаемые поверхности обойм 12 и 13 (фиг. 4) формируют линейные поверхности сопряжения сужающихся участков 5 и 6 (фиг. 3) проточных каналов 2 корпуса клапана.

После формирования отливки полуформы 10 и 11 размыкают и выталкивателями 24 извлекают полученную отливку, из которой удаляют литниковую систему. Отлитый таким образом прямоточный клапан, представляющий собой одну монолитную деталь, пригоден к эксплуатации без последующей обработки.

Изложенные в настоящем разделе сведения подтверждают, что при осуществлении заявленной группы изобретений выполняются необходимые условия. Средства, воплощающие изобретения при их осуществлении, предназначены для применения как в промышленности, так и в машиностроении, в том числе и компрессостроении. Для заявленных изобретений в том виде, как они охарактеризованы в независимых пунктах формулы изобретения, подтверждена возможность их осуществления с помощью описанных или других известных средств и методов. Используемые средства, воплощающие изобретения при их осуществлении, способны обеспечить получение указанного технического результата. По своей совокупности изложенное в настоящем разделе позволяет сделать вывод, что заявленная группа изобретений отвечает условию патентоспособности "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОТОЧНЫЙ КЛАПАН И ПРЕСС-ФОРМА ДЛЯ ОТЛИВКИ КОРПУСА ПРЯМОТОЧНОГО КЛАПАНА (ВАРИАНТЫ) | 2000 |

|

RU2274791C2 |

| САМОДЕЙСТВУЮЩИЙ КЛАПАН | 2000 |

|

RU2199692C2 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ОТЛИВКИ ПРЯМОТОЧНОГО КЛАПАНА | 1992 |

|

RU2060862C1 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ОТЛИВКИ КОРПУСОВ ПРЯМОТОЧНЫХ КЛАПАНОВ | 1991 |

|

RU2066593C1 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ОТЛИВКИ ПРЯМОТОЧНЫХ КЛАПАНОВ | 1993 |

|

RU2030962C1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 1993 |

|

RU2014492C1 |

| Прямоточный клапан | 1989 |

|

SU1712723A1 |

| Прямоточный клапан | 1985 |

|

SU1295121A1 |

| Самодействующий прямоточный клапан | 1977 |

|

SU819470A1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

Устройство предназначено для применения в компрессоростроении в качестве самодействующего газораспределительного органа. В корпусе прямоточного клапана со стороны всасывания выполнены последовательно расположенные относительно друг друга с заданным шагом проточные каналы. Со стороны нагнетания в корпусе выполнены также последовательно расположенные, но смещенные относительно проточных каналов на половину заданного шага запорные ниши с равномерно уменьшающейся в сторону всасывания площадью поперечного сечения. Концы запорных ниш ограничены пазом в корпусе клапана. Проточные каналы выполнены с продольными и торцовыми участками, сужающимися таким образом, что ограничивающие эти участки поверхности корпуса сопряжены соответственно на стороне нагнетания и в местах пересечения каналов с пазом корпуса клапана. Предпочтительно, чтобы высота продольных сужающихся участков проточных каналов была равна глубине запорных ниш, а также чтобы поверхности корпуса клапана, образующие боковые стенки запорных ниш и боковые стенки продольных сужающихся участков, были расположены в параллельных плоскостях. Пресс-форма для отливки прямоточного клапана содержит подвижную и неподвижную полуформы с установленными в них обоймами, в которых размещены встречно направленные вставки, снабженные, в свою очередь, знаками. В каждой обойме вставки со знаками последовательно расположены относительно друг друга с заданным шагом. Знаки вставок неподвижной полуформы смещены относительно ответных им знаков подвижной полуформы на половину заданного шага. Торцовая сторона обоймы неподвижной полуформы снабжена выступом и знаки ее вставок выполнены с равномерно уменьшающейся в сторону ответных знаков площадью поперечного сечения, а ответные знаки обоймы подвижной полуформы снабжены продольными и торцовыми сужающимися участками, которые поверхностями в своей узкой части сопряжены соответственно с поверхностями вставок обоймы неподвижной полуформы и с внутренней поверхностью выступа этой обоймы. Боковые грани знаков с равномерно уменьшающейся площадью поперечного сечения расположены параллельно боковым граням сужающихся продольных участков ответных им знаков и/или высота знаков с равномерно уменьшающейся площадью поперечного сечения равна высоте продольных сужающихся участков ответных им знаков. Упрощается конструкция клапана и повышается ее технологичность для обеспечения возможности использования при изготовлении клапана современных полимерных материалов. 2 с. и 4 з.п. ф-лы, 15 ил.

| Прямоточный клапан | 1985 |

|

SU1451393A1 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ОТЛИВКИ ПРЯМОТОЧНОГО КЛАПАНА | 1992 |

|

RU2060862C1 |

| САМОДЕЙСТВУЮЩИЙ ПРЯМОТОЧНЫЙ КЛАПАН | 1992 |

|

RU2041412C1 |

| Прямоточный клапан поршневого компрессора | 1984 |

|

SU1229423A1 |

| ПРЯМОТОЧНЫЙ КЛАПАН | 0 |

|

SU254707A1 |

| 1973 |

|

SU473041A1 | |

| US 3823735 A, 16.07.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТИОКАРБОНИЛФТОРИДА | 0 |

|

SU245770A1 |

| Способ получения ортозамещенного алкиланилина | 1979 |

|

SU897769A1 |

| JP 54056026 A, 04.05.1979. | |||

Авторы

Даты

2003-10-20—Публикация

2001-07-25—Подача