Изобретение относится к трубопроводной арматуре и предназначено для управления потоком рабочей среды в трубопроводных магистралях, преимущественно высокого давления при больших расходах рабочей среды.

Известен клапан (см. RU 2163318 C1, кл. F 16 К 1/12, 20.02.2001), содержащий корпус с входным и выходным отверстиями, седло клапана и запорный элемент, выполненный в виде диска.

Недостатком указанного клапана является необходимость приложения к запорному элементу при отпирании и запирании больших усилий, необходимых для преодоления сил давления рабочей среды на запорный элемент. Указанное обстоятельство затрудняет использование клапана при больших давлениях рабочей среды и/или больших подачах, так как сила, действующая на клапан под действием давления рабочей среды, увеличивается прямопропорционально давлению и площади запорного элемента.

Известен клапан (см. RU 2159857 С2, кл. F 01 L 7/04, 27.11.2000) золотникового типа, содержащий цилиндрический запорный элемент, перекрывающий выходные отверстия. В указанной конструкции клапана не требуется приложение значительных механических усилий при отпирании и запирании клапана.

Недостатком данной конструкции является невозможность обеспечения полной герметичности клапана в закрытом положении, кроме того, герметичность клапана значительно снижается при уменьшении качества обработки сопрягающихся элементов клапана.

Наиболее близким к заявленному изобретению является клапан (см. SU 93019 А, кл. F 16 K 41/04, 07.12.1961), содержащий корпус с входным и выходным отверстиями, седло клапана, запорный элемент, соединенный с приводом, и уплотнительные узлы, при этом в корпусе установлен жестко связанный с седлом цилиндрический вкладыш с перепускным отверстием, а запорный элемент выполнен в виде полой втулки, установленной с возможностью возвратно-поступательного перемещения вдоль внешней поверхности цилиндрического вкладыша.

Недостатком указанного клапана является необходимость приложения к запорному элементу значительной силы при отпирании и запирании клапана, так как силы, приложенные к запорному элементу, сформированные давлением рабочей среды в известной конструкции, не уравновешены. Указанное обстоятельство может также приводить к тому, что в гидравлических системах, в которых используется известный клапан, могут возникать автоколебания при работе в режиме малых расходов. Такие автоколебания, проявляющиеся в виде "стука" или "гудения" клапана, приводят к возникновению в системе гидравлических ударов и в ряде случаев способны привести к разрушению системы.

Задача изобретения заключается в снижении сил, необходимых для перемещения запорного элемента, с одновременным повышением устойчивости работы, так как в гидравлической системе, в которой установлен клапан, отсутствуют условия для возникновения автоколебаний при отпирании и запирании клапана. В клапане заявленной конструкции совмещаются преимущества тарельчатого и золотникового клапанов, то есть обеспечивается повышенная герметичность клапана в закрытом положении одновременно с ликвидацией сил, действующих на привод запорного элемента в результате влияния давления рабочей среды. Кроме того, клапан заявленной конструкции не требует повышенного качества обработки деталей для обеспечения нормальной работы в связи с наличием в нем уплотнительных элементов, а также в связи с тем, что герметичность клапана в закрытом положении обеспечивается за счет приработки седла клапана и нижней кромки запорного элемента.

Технический результат достигается за счет того, что в клапане, содержащем корпус с входным и выходным отверстиями, седло клапана, запорный элемент, соединенный с приводом, и уплотнительные узлы, при этом в корпусе установлен цилиндрический вкладыш, а запорный элемент выполнен в виде полой втулки, установленной в корпусе с возможностью возвратно-поступательного перемещения вдоль внешней поверхности цилиндрического вкладыша, втулка выполнена из двух сопряженных цилиндрических частей, при этом внешний диаметр ее части, контактирующей с корпусом, равен от 0,9 до 1,1 внутреннего диаметра второй ее части, контактирующей с вкладышем.

Связанная с приводом цилиндрическая часть запорного элемента преимущественно расположена в охватывающем кольцевом уплотнительном узле, а внутри второй цилиндрической части расположен охватываемый кольцевой уплотнительный узел.

Привод обеспечивает возможность осевого перемещения запорного элемента, а нижний торец запорного элемента, контактирующий с седлом, выполнен в виде усеченного обратного конуса.

Благодаря тому что втулка состоит из двух сопряженных цилиндрических частей, одна из которых имеет внешний диаметр, равный от 0,9 до 1,1 внутреннего диаметра второй его части, продольные силы, создаваемые давлением рабочей среды, например жидкости или газа, на верхнюю часть внешней поверхности цилиндрической части и нижнюю (торцевую) часть указанной цилиндрической части, уравновешивают друг друга, обеспечивается герметичность устройства и уменьшается усилие, необходимое для осуществления перемещения запорного устройства.

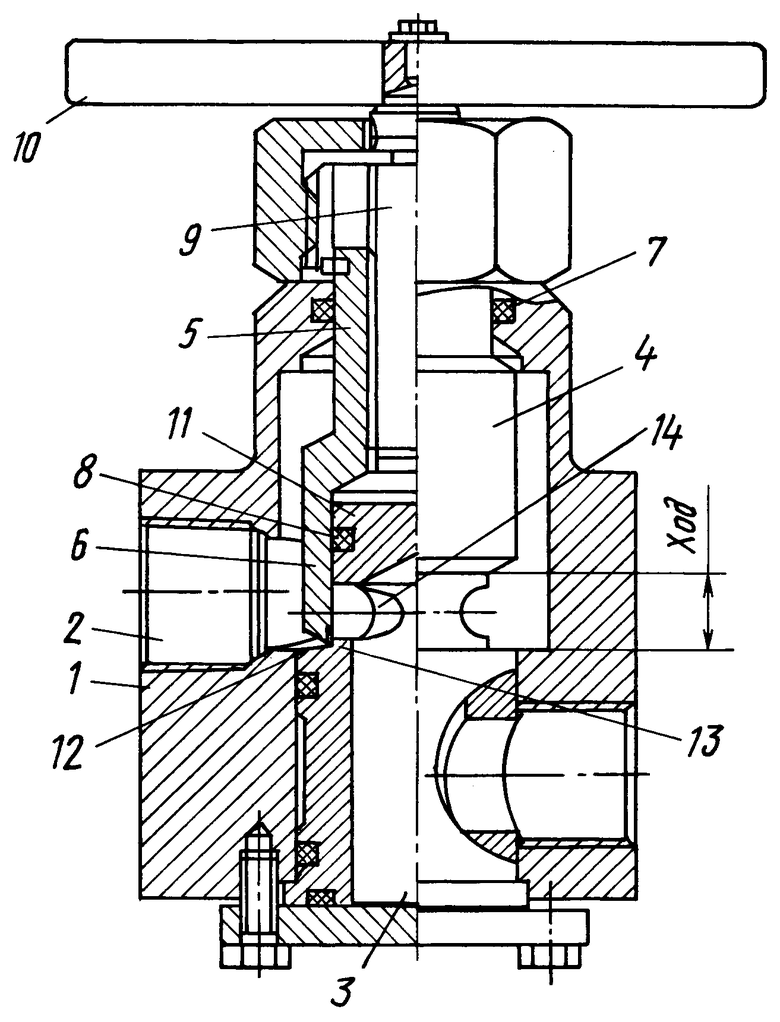

На чертеже представлен общий вид клапана.

Клапан содержит корпус 1 с выполненными в нем входным 2 и выходным 3 отверстиями, причем отверстие 3 выполнено в нижней части корпуса. Указание на выполнение выходного отверстия в нижней части корпуса является условным и использовано для упрощения описания взаимного расположения элементов клапана. Действительно, клапан сохраняет работоспособность при любом его положении в пространстве.

Запорный элемент клапана выполнен в виде полой втулки 4, состоящей из цилиндрической части 5, сопряженной с цилиндрической частью 6, имеющей внутренний диаметр, равный внешнему диаметру цилиндрической части 5. Для нормальной работы клапана цилиндрическая часть 6 должна иметь внутренний диаметр, равный от 0,9 до 1,1 внешнего диаметра цилиндрической части 5. Предпочтительно, чтобы указанные диаметры были равны, однако жесткое требование к равенству диаметров в ряде случаев существенно повышает стоимость готового изделия. Цилиндрическая часть 5 расположена в охватывающем кольцевом уплотнительном узле 7, а внутри цилиндрической части 6 расположен охватываемый кольцевой уплотнительный узел 8. Цилиндрическая часть 5 выполнена соединенной с приводом, обеспечивающим возможность осевого перемещения запорного элемента.

Привод может быть выполнен, например, в виде винта 9, наружная резьба которого соответствует внутренней резьбе, нарезанной на внутренней поверхности втулки 4. При этом винт приводится во вращение маховиком 10, а втулка фиксируется от вращения с помощью известных средств, например с помощью прикрепленного к втулке штифта, перемещающегося в пазу закрепленной на корпусе гайки. Возможно также выполнение клапана с электромагнитным или пневматическим приводом.

Внешняя поверхность цилиндрического вкладыша 11 является направляющей цилиндрической части 6 втулки 4. Седло 12 клапана выполнено обеспечивающим контакт большей части нижней торцевой поверхности запорного элемента с рабочей средой со стороны входного отверстия в закрытом положении клапана. То есть с рабочей средой в закрытом положении клапана контактирует практически вся нижняя торцевая поверхность части 6 запорного элемента, за исключением внутренней части нижней торцевой поверхности нижней части запорного элемента, входящей в соприкосновение с седлом 12 клапана. Предпочтительным вариантом является обеспечение контакта нижней кромки запорного элемента с седом клапана на минимальной площади за счет выполнения указанной кромки и седла клапана из твердых сплавов. Таким образом, обеспечивается кольцевой контакт меньшей части нижней торцевой поверхности запорного элемента с поверхностью седла клапана, охватывающего выходное отверстие. При этом нижний торец запорного элемента, контактирующий с седлом, выполнен в виде усеченного обратного конуса. Эксперименты показали, что клапан сохраняет работоспособность в том случае, если внешний диаметр меньшей части нижней торцевой поверхности запорного элемента составляет не более 1,1 внутреннего диаметра нижней части запорного элемента.

На седле клапана может быть расположен кольцевой выступ 13, внешний диаметр которого равен внутреннему диаметру цилиндрической части 6. Указанный кольцевой выступ обеспечивает дополнительное повышение устойчивости работы и снижение продольных нагрузок на запорный элемент при работе клапана в режиме малых подач рабочей среды через перепускное отверстие 14.

Клапан работает следующим образом.

В открытом положении клапана запорный элемент 4 поднят вверх таким образом, что верхняя часть внешней поверхности цилиндрической части 6 не касается корпуса клапана. При этом продольные силы, создаваемые давлением рабочей среды, например жидкости или газа, на верхнюю часть внешней поверхности цилиндрической части 6 и нижнюю торцевую часть указанной цилиндрической части, уравновешивают друг друга, в связи с чем для фиксации втулки 4 в указанном положении не требуется приложение силы со стороны привода. Кроме того, в указанном положении должно обеспечиваться свободное протекание рабочей среды между входным и выходным отверстиями, то есть нижняя кромка втулки 4 должна находиться выше верхней границы перепускного отверстия 14.

При запирании клапана привод обеспечивает перемещение втулки 4 вниз. При этом, как было показано выше, давление рабочей среды не создает радиальной силы, в связи с чем мощность, развиваемая приводом, тратится только на преодоление сил трения между втулкой 4 и уплотнительными элементами. При перемещении втулки 4 вниз обеспечивается постепенное перекрытие перепускного отверстия 14 нижней цилиндрической частью 6 и уменьшение проходного сечения клапана. В дальнейшем, при прохождении нижней кромки нижней цилиндрической части 6 верхней границы цилиндрического выступа 13 седла клапана происходит практически полное перекрытие потока рабочей среды. При выполнении клапана без цилиндрического выступа на седле клапана, а также для повышения герметичности клапана, выполненного с указанным выступом, втулка 4 перемещается вниз до соприкосновения нижней кромки втулки с седлом клапана, в результате чего происходит полное перекрытие потока рабочей среды. В связи с тем что нижняя торцевая часть нижней цилиндрической части 6 контактирует с седлом клапана по поверхности, имеющей относительно малую площадь, в закрытом положении клапана на втулку 4 практически не действует продольная сила, вызванная давлением рабочей среды. Таким образом, для удержания клапана в закрытом положении также не требуется приложение к запорному элементу продольной силы. Кроме того, работа, совершаемая при открывании клапана, расходуется только на преодолении сил трения.

Важной особенностью клапана, конструкция которого позволяет уравновесить запорный элемент, является независимость мощности, необходимой для закрытия клапана с заданной скоростью от давления рабочей среды. В связи с этим клапан обеспечивает стабильность рабочих характеристик при любом давлении среды, что является важным преимуществом заявленного клапана перед клапанами известных конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2009 |

|

RU2389928C1 |

| КЛАПАН | 2009 |

|

RU2485375C2 |

| КЛАПАН-РАСПРЕДЕЛИТЕЛЬ | 2002 |

|

RU2217637C2 |

| КЛАПАН | 2007 |

|

RU2326279C1 |

| КЛАПАН | 2007 |

|

RU2319881C1 |

| КЛАПАН | 2004 |

|

RU2284429C2 |

| КЛАПАН | 2004 |

|

RU2285177C2 |

| КЛАПАН | 2003 |

|

RU2234018C1 |

| Управляемый давлением рабочей среды клапан | 2020 |

|

RU2738518C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2005 |

|

RU2289060C1 |

Изобретение относится к трубопроводной арматуре и предназначено для управления потоком рабочей среды в трубопроводных магистралях преимущественно высокого давления при больших расходах рабочей среды. Клапан содержит корпус с входным и выходным отверстиями, седло клапана, запорный элемент, соединенный с приводом, и уплотнительные узлы. В корпусе установлен цилиндрический вкладыш. Запорный элемент выполнен в виде полой втулки. Втулка установлена с возможностью возвратно-поступательного перемещения вдоль внешней поверхности цилиндрического вкладыша. При этом втулка выполнена из двух сопряженных цилиндрических частей. Внешний диаметр ее части, контактирующей с корпусом, равен 0,9 - 1,1 внутреннего диаметра ее части, контактирующей с вкладышем. Изобретение позволяет снизить усилия, необходимые для перемещения запорного элемента, и повысить устойчивость клапана. 3 з.п. ф-лы, 1 ил.

| Дроссельный кран | 1950 |

|

SU93019A2 |

| Клапан | 1985 |

|

SU1221435A1 |

| Календарь | 1986 |

|

SU1354239A1 |

| НАРУЖНОЕ ЗЕРКАЛО ЗАДНЕГО ВИДА С ДИСТАНЦИОННЫМ УПРАВЛЕНИЕМ | 1997 |

|

RU2105681C1 |

| РУЧКА ДЛЯ ПЛАСТИКОВОЙ БУТЫЛКИ (ВАРИАНТЫ) И ПЛАСТИКОВАЯ БУТЫЛКА С РУЧКОЙ | 1998 |

|

RU2216493C2 |

| DE 3834173 A1, 12.04.1994 | |||

| Устройство для укладки стеклянных консервных банок в ящики с гнездами | 1961 |

|

SU150780A1 |

Авторы

Даты

2003-03-10—Публикация

2001-06-08—Подача