Изобретение относится к трубопроводной арматуре и предназначено для управления потоком рабочей среды с повышенной плотностью и вязкостью в трубопроводных магистралях, преимущественно высокого давления при больших расходах рабочей среды.

Известен клапан (см. RU 2163318 С1, кл. F16К 1/12, 20.02.2001), содержащий корпус с входным и выходным отверстиями, седло клапана и запорный элемент, выполненный в виде диска.

Недостатком указанного клапана является необходимость приложения к запорному элементу при отпирании и запирании больших усилий, необходимых для преодоления сил давления рабочей среды на запорный элемент. Указанное обстоятельство затрудняет использование клапана при больших давлениях рабочей среды и/или больших подачах, так как сила, действующая на клапан под действием давления рабочей среды, увеличивается прямо пропорционально давлению и площади запорного элемента.

Недостатком данной конструкции является невозможность обеспечения полной герметичности клапана в закрытом положении, кроме того, герметичность клапана значительно снижается при уменьшении качества обработки сопрягающихся элементов клапана.

Известен клапан (см. SU 93019 А, кл. F16К 31/50, 01.01.1951), содержащий корпус с входным и выходным отверстиями, седло клапана, запорный элемент, соединенный с приводом, и уплотнительные узлы, при этом в корпусе установлен жестко связанный с седлом цилиндрический вкладыш с перепускным отверстием, а запорный элемент выполнен в виде полой втулки, установленной с возможностью возвратно-поступательного перемещения вдоль внешней поверхности цилиндрического вкладыша.

Недостатком указанного клапана является необходимость приложения к запорному элементу значительной силы при отпирании и запирании клапана, так как силы, приложенные к запорному элементу, сформированные давлением рабочей среды в известной конструкции, не уравновешены. Указанное обстоятельство может также приводить к тому, что в гидравлических системах, в которых используется известный клапан, могут возникать автоколебания при работе в режиме малых расходов. Такие автоколебания, проявляющиеся в виде "стука" или "гудения" клапана, приводят к возникновению в системе гидравлических ударов и в ряде случаев способны привести к разрушению системы.

Наиболее близким к заявленному является клапан (см. RU №2200265 С1, кл. F16K 3/24 от 10.03.2003 г.).

Известный клапан позволяет снизить усилия, необходимые для перемещения запорного элемента, с одновременным повышением устойчивости работы, так как в гидравлической системе, в которой установлен клапан, отсутствуют условия для возникновения автоколебаний при отпирании и запирании клапана. В клапане совмещаются преимущества тарельчатого и золотникового клапанов, то есть обеспечивается повышенная герметичность клапана в закрытом положении одновременно с ликвидацией сил, действующих на привод запорного элемента в результате влияния давления рабочей среды. Кроме того, клапан не требует повышенной точности обработки деталей для обеспечения его нормальной работы в связи с наличием в нем уплотнительных элементов, а также в связи с тем, что герметичность клапана в закрытом положении обеспечивается за счет приработки седла клапана и нижней кромки запорного элемента.

Основным недостатком известного клапана является то, что при протекании через него рабочей среды высока вероятность формирования турбулентных потоков. Кроме того, к недостаткам указанного клапана можно отнести также и то, что в верхней наружной части его запорного элемента существует вероятность отложения твердого осадка на ступенчатой внешней поверхности. Это будет способствовать «загрязнению» внутреннего объема клапана и нарушению его нормальной работы, т.е. неполного закрытия проходного отверстия.

Задачей изобретения является сохранение преимущества известного клапана и устранение перечисленных недостатков.

Технический результат достигается за счет того, что в клапане, содержащем корпус, входное и выходное отверстия, запорный элемент, выполненный в виде полой ступенчатой втулки, состоящей из двух сопряженных верхней и нижней цилиндрических частей, соединенный с приводом, выполненным в виде шпинделя, связанного с осью маховика, и уплотнительные узлы, верхняя цилиндрическая часть запорного органа выполнена с большим диаметром, чем нижняя цилиндрическая его часть, в нижней части корпуса установлен фланец с выходным отверстием и кольцевым коническим седлом, выполненным в виде внутреннего усеченного конуса, а в верхней части корпуса через проставку установлена крышка с кольцевым буртом на ее наружной поверхности, при этом на торце цилиндрического выступа расположен уплотнительный узел, закрепленный на нем при помощи прижима и болта, а со стороны, обращенной к кольцевому бурту крышки, в нем выполнено глухое отверстие, в котором установлен шпиндель привода, соединенный через выполненные в цилиндрическом выступе боковые отверстия при помощи штифта с верхней цилиндрической частью запорного элемента, причем внутренний диаметр верхней цилиндрической части приближенно равен внешнему диаметру нижней цилиндрической его части, охватываемой уплотнительным узлом, в которой расположен поршень с отверстием, закрытым резьбовой пробкой, уплотнениями и пружиной с опорным кольцом, причем полость, образованная внутри запорного элемента поверхностями поршня и цилиндрического выступа крышки, заполнена незамерзающей жидкостью, при этом запорный элемент выполнен с возможностью возвратно-поступательного движения вдоль внутренней поверхности корпуса и контакта наружной торцевой кромки нижней цилиндрической его части с коническим седлом.

Связанная с приводом цилиндрическая часть запорного элемента преимущественно расположена в охватываемом кольцевом уплотнительном узле, а снаружи нижней цилиндрической части расположен охватывающий кольцевой уплотнительный узел. Привод обеспечивает возможность осевого перемещения запорного элемента, а нижняя наружная кромка торца запорного элемента обеспечивает герметичный контакт с коническим седлом в виде внутреннего усеченного конуса в крайнем нижнем положении клапана.

Исходя из того, что запорный элемент выполнен в виде ступенчатой втулки, состоящей из двух сопряженных цилиндрических частей, одна из которых, верхняя, имеет внутренний диаметр, приблизительно равный внешнему диаметру второй, нижней его части, продольные силы, создаваемые давлением рабочей среды, например жидкости или газа, на нижнюю торцевую часть и на поршень, которая передает усилия на внутреннюю жидкость, а та передает усилие на внутреннюю торцевую часть запорного элемента, уравновешивают друг друга, обеспечивается герметичность устройства и уменьшается усилие, необходимое для осуществления перемещения запорного элемента.

Благодаря тому, что запорный элемент выполнен в виде ступенчатой втулки, полость, образованная внутри запорного элемента между поверхностями поршня и цилиндрического выступа крышки, заполнена незамерзающей жидкостью и защищена от вязкой плотной и грязной рабочей среды.

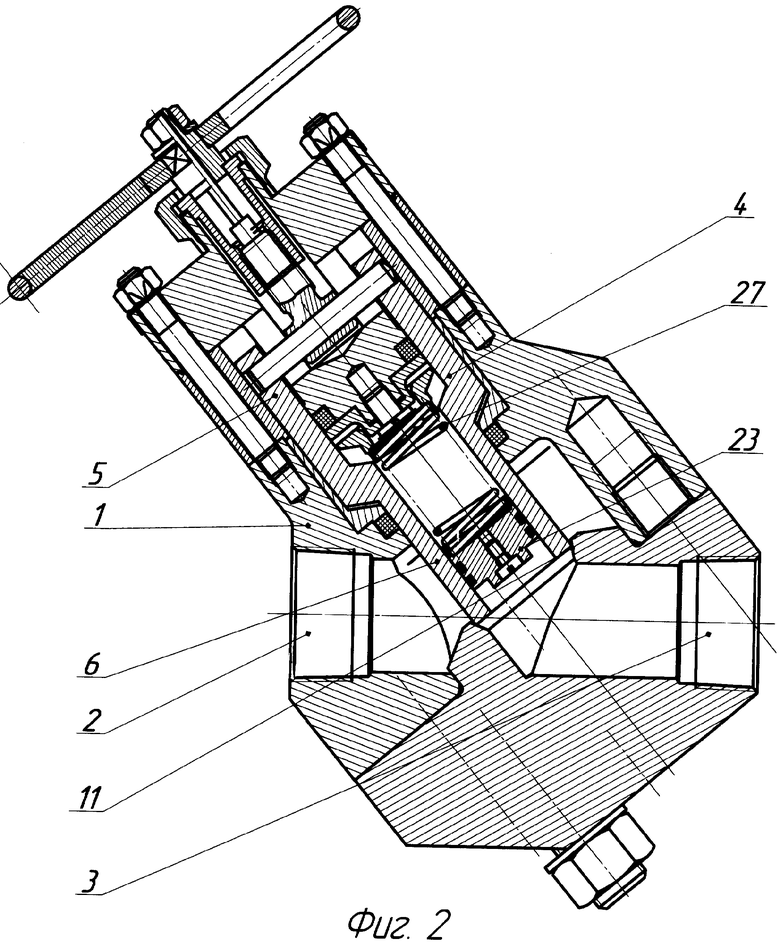

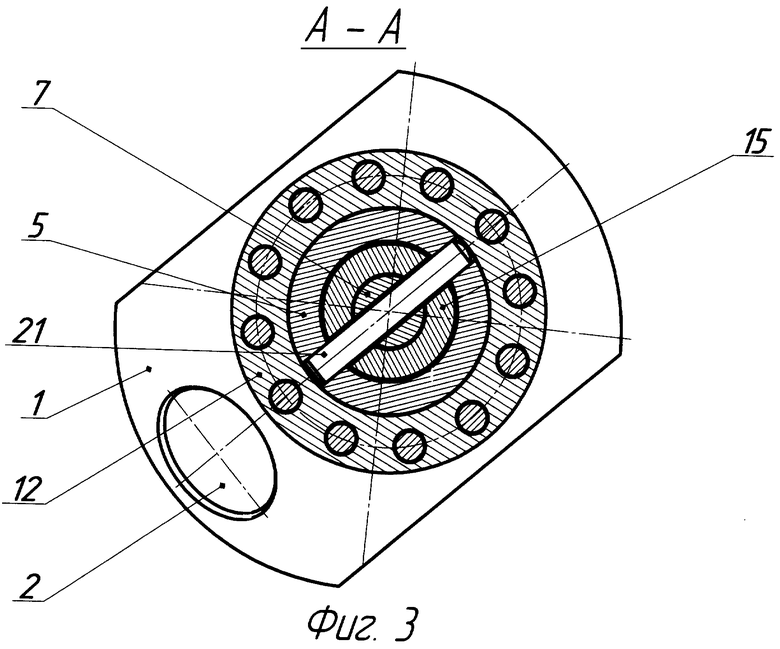

Сущность изобретения поясняется чертежом, где на фиг.1 изображен клапан в положении «Открыто»; на фиг.2 - клапан в положении «Закрыто»; на фиг.3 - сечение по А-А на фиг.1.

Предлагаемый клапан содержит корпус 1, входное отверстие 2, выходное отверстие 3, запорный элемент 4, выполненный в виде полой ступенчатой втулки, состоящей из двух сопряженных верхней цилиндрической части 5 и нижней цилиндрической части 6. Запорный элемент 4 соединен с приводом, выполненным в виде шпинделя 7, связанного с осью 8 маховика 9. Верхняя цилиндрическая часть 5 запорного органа 4 выполнена с большим диаметром, чем нижняя цилиндрическая его часть 6. В нижней части корпуса 1 установлен фланец 10 с выходным отверстием 3 и кольцевым коническим седлом 11, выполненным в виде внутреннего усеченного конуса. В верхней части корпуса через проставку 12 установлена крышка 13. На наружной поверхности крышки 13 выполнен кольцевой бурт 14, а на ее внутренней поверхности выполнен цилиндрический выступ 15. На торце цилиндрического выступа 15 расположен уплотнительный узел 16, закрепленный на нем при помощи прижима 17 и болт 18. В цилиндрическом выступе 15 со стороны, обращенной к кольцевому бурту 14 крышки 13, выполнено глухое отверстие 19. В глухом отверстии 19 расположен шпиндель 7, соединенный через выполненные в цилиндрическом выступе 15 боковые отверстия 20 при помощи штифта 21 с верхней цилиндрической частью 5 запорного элемент 4. Внутренний диаметр верхней цилиндрической части 5 приближенно равен внешнему диаметру нижней цилиндрической его части 6. Нижняя цилиндрическая часть 6 охватывается уплотнительным узлом 22. В нижней цилиндрической части 6 расположен поршень 23 с отверстием 24, закрытым резьбовой пробкой 25, уплотнениями 26 и пружиной 27 с опорным кольцом 28. Полость, образованная внутри запорного элемента 4 соответствующими поверхностями поршня 23 и цилиндрического выступа 15 крышки 13, заполнена незамерзающей жидкостью. Запорный элемент 4 выполнен с возможностью возвратно-поступательного движения вдоль внутренней поверхности корпуса 1 и контакта наружной торцевой кромки нижней цилиндрической его части 6 с коническим седлом 11 в виде внутреннего усеченного конуса.

Верхняя цилиндрическая часть 5 запорного элемента 4 может иметь внутренний диаметр, равный от 0,9 до 1,1 наружному диаметру нижней цилиндрической его части 6.

Предлагаемый клапан работает следующим образом.

Во внутреннюю полость запорного элемента 4, образованную поверхностями поршня 23 и цилиндрического выступа 15 крышки 13, через отверстие 24 вводится незамерзающая жидкость. После этого отверстие 24 закрывается резьбовой пробкой 25.

Когда клапан находится в положении «Открыто», запорный элемент 4 расположен в крайнем верхнем положении. Рабочая среда (вязкая или загрязненная жидкость) омывает нижнюю цилиндрическую часть 6 запорного элемента 4 и воздействует на торцевую поверхность поршня 23 и, следовательно, на внутреннюю незамерзающую жидкость, которая, в свою очередь, воздействует на внутреннюю полость запорного элемента 4.

Исходя из того, что запорный элемент 4 выполнен в виде полой втулки, состоящей из двух сопряженных цилиндрических частей, одна из которых, верхняя часть 5, имеет внутренний диаметр, приблизительно равный внешнему диаметру второй нижней его части 6, продольные силы, создаваемые давлением рабочей среды на нижнюю торцевую часть и на поршень 23, которая передает усилия на внутреннюю жидкость, а та передает усилие на внутреннюю торцевую часть запорного элемента 4, уравновешивают друг друга, обеспечивается герметичность клапана и уменьшается усилие, необходимое для осуществления перемещения запорного элемента 4 на закрытие клапана.

При закрытии проходного сечения клапана запорный элемент 4 при помощи привода перемещается вдоль оси корпуса 1 до контакта цилиндрической части 6 с седлом 11, выполненным в виде внутреннего усеченного конуса. При этом поршень 23 перемещается внутри цилиндрической части 6 запорного элемента 4 за счет разности объема (давления), возникшего из-за ступенчатой конструкции самого запорного элемента 4, а пружина 27 в данном случае работает как амортизатор. Клапан находится в положении «Закрыто».

Преимущества предлагаемого клапана состоят в том, что:

1) запорный элемент в виде полой втулки полностью разгружен от действия рабочего давления при перемещении;

2) перекрытие проходных отверстий происходит по принципу работы клапана - по контактной линии и герметичность обеспечивается за счет уплотнения «металл-металл»;

3) внутренняя полость запорного элемента не контактирует с рабочей средой, а омывается только наружная цилиндрическую часть запорного элемента, т.е. отсутствует возможность частиц, находящихся в рабочей среде, оседать на внутренней поверхности запорного элемента;

4) перемещение запорного элемента при регулировании и управлении рабочей средой может производиться как в ручном режиме при помощи винтовой передачи, так и с использованием маломощных приводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН | 2009 |

|

RU2485375C2 |

| КЛАПАН | 2007 |

|

RU2326279C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2009 |

|

RU2389928C1 |

| КЛАПАН | 2004 |

|

RU2284429C2 |

| ТРЕХХОДОВОЙ РЕГУЛИРУЮЩИЙ РАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН | 2005 |

|

RU2289745C1 |

| КЛАПАН | 2004 |

|

RU2285177C2 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2005 |

|

RU2289060C1 |

| ТРЕХХОДОВОЙ РАСПРЕДЕЛИТЕЛЬНЫЙ КРАН | 2005 |

|

RU2286502C1 |

| Управляемый давлением рабочей среды клапан | 2020 |

|

RU2738518C1 |

| КЛАПАН | 2003 |

|

RU2234018C1 |

Изобретение относится к трубопроводной арматуре и предназначено для управления потоком рабочей среды с повышенной плотностью и вязкостью в трубопроводных магистралях, преимущественно высокого давления при больших расходах рабочей среды. В клапане в нижней части корпуса установлен фланец с выходным отверстием и кольцевым коническим седлом. Седло выполнено в виде внутреннего усеченного конуса. В верхней части корпуса через проставку установлена крышка с кольцевым буртом на ее наружной поверхности и цилиндрическим выступом на ее внутренней поверхности. На торце цилиндрического выступа расположен уплотнительный узел. Этот узел закреплен на выступе при помощи прижима и болта. В цилиндрическом выступе со стороны, обращенной к кольцевому бурту крышки, в нем выполнено глухое отверстие. В последнем установлен шпиндель привода. Шпиндель соединен через выполненные в цилиндрическом выступе боковые отверстия при помощи штифта с верхней цилиндрической частью запорного элемента. Внутренний диаметр верхней цилиндрической части запорного элемента приближенно равен внешнему диаметру нижней цилиндрической его части, охватываемой уплотнительным узлом, в которой расположен поршень с отверстием, закрытым резьбовой пробкой, уплотнениями и пружиной с опорным кольцом. Образованная внутри запорного элемента поверхностями поршня и цилиндрического выступа крышки полость заполнена незамерзающей жидкостью. Запорный элемент выполнен с возможностью возвратно-поступательного движения вдоль внутренней поверхности корпуса и контакта наружной торцевой кромки нижней цилиндрической его части с коническим седлом. Изобретение направлено на уменьшение усилия, необходимого для перемещения запорного элемента, и на повышение герметичности клапана. 3 ил.

Клапан, содержащий корпус, входное и выходное отверстия, запорный элемент, выполненный в виде полой ступенчатой втулки, состоящей из двух сопряженных верхней и нижней цилиндрических частей, соединенный с приводом, выполненным в виде шпинделя, связанного с осью маховика, и уплотнительные узлы, отличающийся тем, что верхняя цилиндрическая часть запорного органа выполнена с большим диаметром, чем нижняя цилиндрическая его часть, в нижней части корпуса установлен фланец с выходным отверстием и кольцевым коническим седлом, выполненным в виде внутреннего усеченного конуса, а в верхней части корпуса через проставку установлена крышка с кольцевым буртом на ее наружной поверхности и цилиндрическим выступом на ее внутренней поверхности, при этом на торце цилиндрического выступа расположен уплотнительный узел, закрепленный на нем при помощи прижима и болта, а со стороны, обращенной к кольцевому бурту крышки, в нем выполнено глухое отверстие, в котором установлен шпиндель привода, соединенный через выполненные в цилиндрическом выступе боковые отверстия при помощи штифта с верхней цилиндрической частью запорного элемента, причем внутренний диаметр верхней цилиндрической части приближенно равен внешнему диаметру нижней цилиндрической его части, охватываемой уплотнительным узлом, в которой расположен поршень с отверстием, закрытым резьбовой пробкой, уплотнениями и пружиной с опорным кольцом, причем полость, образованная внутри запорного элемента поверхностями поршня и цилиндрического выступа крышки, заполнена незамерзающей жидкостью, при этом запорный элемент выполнен с возможностью возвратно-поступательного движения вдоль внутренней поверхности корпуса и контакта наружной торцевой кромки нижней цилиндрической его части с коническим седлом.

| КЛАПАН | 2001 |

|

RU2200265C1 |

| КЛАПАН | 2004 |

|

RU2285177C2 |

| ПРОТОЧНЫЙ КЛАПАН | 2003 |

|

RU2229648C1 |

| Календарь | 1986 |

|

SU1354239A1 |

| US 4540022 A, 10.09.1985 | |||

| DE 7914068 U, 17.04.1980 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP 9210232 A1, 12.08.1997. | |||

Авторы

Даты

2008-03-20—Публикация

2007-02-09—Подача