Изобретение относится к трубопроводной арматуре и предназначено для управления потоком рабочей среды в трубопроводных магистралях, преимущественно высокого давления при больших расходах рабочей среды. Известен клапан (см. RU 2163318 С1, кл. F 16 К 1/12, 20.02.2001), содержащий корпус с входным и выходным отверстиями, седло клапана и запорный элемент, выполненный в виде диска.

Недостатком указанного клапана является необходимость приложения к запорному элементу при отпирании и запирании больших усилий, необходимых для преодоления сил давления рабочей среды на запорный элемент. Указанное обстоятельство затрудняет использование клапана при больших давлениях рабочей среды и/или больших подачах, так как сила, действующая на клапан под действием давления рабочей среды, увеличивается прямо пропорционально давлению и площади запорного элемента.

Известен клапан (см. RU 2159857 С2, кл. F 01 L 7/04, 27.11.2000) золотникового типа, содержащий цилиндрический запорный элемент, перекрывающий выходные отверстия. В указанной конструкции клапана не требуется приложение значительных механических усилий при отпирании и запирании клапана.

Недостатком данной конструкции является невозможность обеспечения полной герметичности клапана в закрытом положении, кроме того, герметичность клапана значительно снижается при уменьшении качества обработки сопрягающихся элементов клапана.

Известен клапан (см. SU 93019 А, кл. F 16 К 41/04, 07.12.1961), содержащий корпус с входным и выходным отверстиями, седло клапана, запорный элемент, соединенный с приводом, и уплотнительные узлы, при этом в корпусе установлен жестко связанный с седлом цилиндрический вкладыш с перепускным отверстием, а запорный элемент выполнен в виде полой втулки, установленной с возможностью возвратно-поступательного перемещения вдоль внешней поверхности цилиндрического вкладыша.

Недостатком указанного клапана является необходимость приложения к запорному элементу значительной силы при отпирании и запирании клапана, так как силы, приложенные к запорному элементу, сформированные давлением рабочей среды в известной конструкции, не уравновешены. Указанное обстоятельство может также приводить к тому, что в гидравлических системах, в которых используется известный клапан, могут возникать автоколебания при работе в режиме малых расходов. Такие автоколебания, проявляющиеся в виде "стука" или "гудения" клапана, приводят к возникновению в системе гидравлических ударов и в ряде случаев способны привести к разрушению системы.

Наиболее близким к заявленному является клапан (пат. РФ №2200265, кл. F 16 К 3/24).

Известный клапан позволяет снизить усилия, необходимые для перемещения запорного элемента, с одновременным повышением устойчивости работы, так как в гидравлической системе, в которой установлен клапан, отсутствуют условия для возникновения автоколебаний при отпирании и запирании клапана. В клапане совмещаются преимущества тарельчатого и золотникового клапанов, то есть обеспечивается повышенная герметичность клапана в закрытом положении одновременно с ликвидацией сил, действующих на привод запорного элемента в результате влияния давления рабочей среды. Кроме того, клапан не требует повышенной точности обработки деталей для обеспечения его нормальной работы в связи с наличием в нем уплотнительных элементов, а также в связи с тем, что герметичность клапана в закрытом положении обеспечивается за счет приработки седла клапана и нижней кромки запорного элемента.

В известном клапане при протекании через него рабочей среды высока вероятность формирования турбулентных потоков. Кроме того, клапан увеличивает путь прохождения рабочей среды по трубопроводу. Это будет способствовать отложению твердого осадка на элементах клапана, истиранию клапана механическими частицами, находящимися в потоке рабочей среды во взвешенном состоянии (гидроабразивному износу клапана) и истиранию стенок трубопровода. Технический результат, достигаемый при использовании изобретения, заключается в сохранении преимущества известного клапана и устранении перечисленных недостатков. Технический результат достигается за счет того, что клапан содержит кольцевое седло, установленное на сплошном основании, которое жестко прикреплено к корпусу, выполненному с входным отверстием и дополнительным отверстием, в котором расположено первое уплотнение, охватывающее узкую часть пустотелого запорного элемента, в широкой части запорного элемента расположена расширенная часть вкладыша со вторым уплотнением, охватываемым поверхностью широкой части запорного элемента, причем вкладыш выполнен со сквозным отверстием, образующим выходное отверстие клапана, имеет жестко закрепленную на корпусе суженную часть, проходящую через узкую часть запорного элемента, запорный элемент выполнен в виде втулки и соединен с приводом, а площадь участка плоскости поперечного сечения запорного элемента, ограниченного внутренней кромкой поверхности широкой части запорного элемента, приближенно равна площади участка плоскости поперечного сечения, ограниченного внешней кромкой поверхности узкой части запорного элемента. Между внутренней поверхностью узкой части запорного элемента и внешней поверхностью суженной части вкладыша имеется, по крайней мере, один, проходящий, по крайней мере, частично в продольном направлении запорного элемента зазор, узкая и широкая части запорного элемента выполнены с постоянным поперечным сечением и жестко соединены друг с другом, седло выполнено взаимно соответствующим расположенной на широкой части запорного элемента контактной части запорного элемента, выполненной с обеспечением возможности герметичного контакта с поверхностью седла, при этом запорный элемент выполнен с возможностью перемещения в продольном направлении.

Предложенный клапан предпочтительно выполнить таким образом, чтобы площадь участка плоскости поперечного сечения запорного элемента, ограниченного внутренней кромкой поверхности широкой части запорного элемента, составила от 0,9-1,1 площади участка плоскости поперечного сечения, ограниченного внешней кромкой поверхности узкой части запорного элемента.

Широкую и узкую части запорного элемента, а также расширенную часть вкладыша предпочтительно выполнять в виде цилиндров. Основание, на котором расположено седло, устанавливают, как правило, на двух распорках между входным отверстием и расширенной частью вкладыша.

Предпочтительно, чтобы часть поверхности основания, при этом, имела коническую форму.

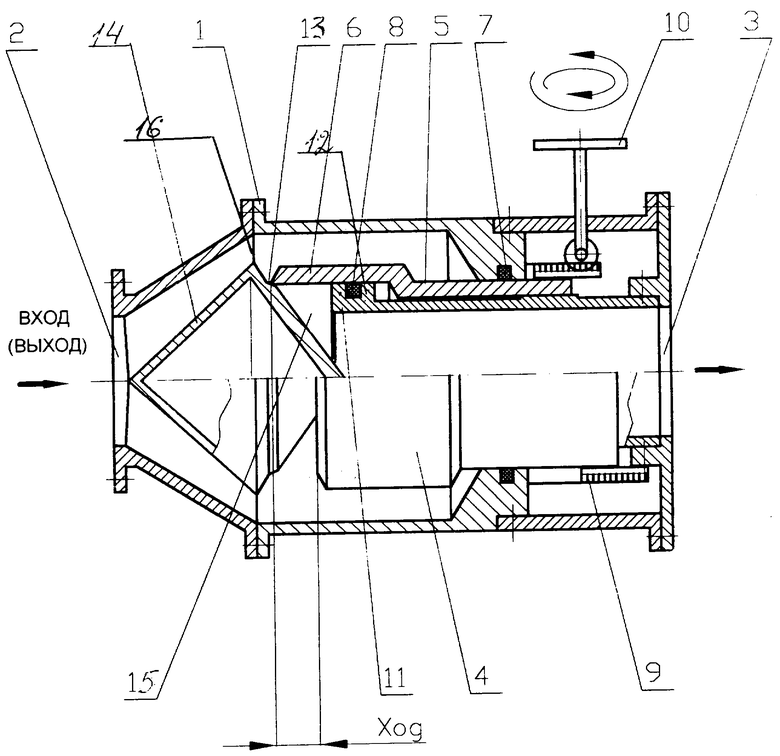

На чертеже представлен общий вид клапана, часть поверхности основания которого имеет коническую форму.

Клапан содержит корпус 1 с выполненным в нем входным 2 отверстием. Отверстие 3 является выходным отверстием клапана.

Запорный элемент клапана 4 имеет узкую часть 5 и широкую часть 6. Часть 5 запорного элемента расположена в первом охватывающем кольцевом уплотнительном узле 7, а внутри части 6 запорного элемента расположен второй охватываемый кольцевой уплотнительный узел 8. Узкая часть 5 запорного элемента выполнена соединенной с приводом 9, обеспечивающим возможность перемещения запорного элемента.

Привод может быть выполнен, например, в виде винта, при этом винт приводится во вращение маховиком 10. Возможно также выполнение клапана с электромагнитным или пневматическим приводом.

Клапан содержит вкладыш 11 с расширенной частью. Вкладыш выполнен, преимущественно, в виде трубы, на внешней поверхности которой размещен выступ 12, образующий расширенную часть вкладыша. Выступ охватывается широкой частью запорного элемента. На выступе размещен уплотнительный узел 8. Суженая часть вкладыша жестко закреплена на корпусе и проходит через узкую часть запорного элемента. Седло 13 клапана выполнено взаимно соответствующим расположенной на широкой части запорного элемента контактной части запорного элемента (кромка которого может быть выполнена, например, в виде усеченного обратного конуса), при этом обеспечивается практически герметичный контакт седла с контактной частью запорного элемента. Часть поверхности основания 14, на котором установлено седло, имеет коническую форму. Рабочая среда перетекает через перепускное отверстие 15. Основание установлено на двух распорках 16, размещенных между входным отверстием и расширенной частью вкладыша. Эксперименты показали, что клапан сохраняет работоспособность в том случае, если площадь участка плоскости поперечного сечения запорного элемента, ограниченной внутренней кромкой поверхности широкой части запорного элемента составляет от 0,9 до 1,1 площади участка плоскости поперечного сечения, ограниченного внешней кромкой поверхности узкой части запорного элемента. Клапан работает следующим образом.

В открытом положении клапана запорный элемент 4 максимально отодвинут в сторону выходного отверстия клапана. При этом продольные силы, создаваемые давлением рабочей среды, например жидкости или газа, на наиболее удаленную от входного отверстия часть внешней поверхности широкой части 6 запорного элемента и торцевую ее часть, наиболее приближенную к входному отверстию клапана, уравновешивают друг друга, в связи с чем для фиксации запорного элемента 4 в указанном положении не требуется приложение силы со стороны привода. Кроме того, в указанном положении должно обеспечиваться свободное протекание рабочей среды между входным и выходным отверстиями.

При запирании клапана привод обеспечивает перемещение запорного элемента 4 в сторону входного отверстия клапана. При этом, как было показано выше, давление рабочей среды не создает радиальной силы, в связи с чем мощность, развиваемая приводом, тратится только на преодоление сил трения между запорным элементом 4 и уплотнениями. При перемещении запорного элемента 4 в сторону входного отверстия 2 обеспечивается постепенное перекрытие перепускного отверстия 15 боковой поверхностью со стороны торца части 6 запорного элемента и уменьшение проходного сечения клапана. В дальнейшем, при контакте кромки торцевой части 6 с седлом происходит практически полное перекрытие потока рабочей среды. В связи с тем, что торцевая часть широкой части 6 контактирует с седлом клапана по поверхности, имеющей относительно малую площадь, в закрытом положении клапана на запорный элемент 4 практически не действует продольная сила, вызванная давлением рабочей среды. Таким образом, для удержания клапана в закрытом положении также не требуется приложение к запорному элементу продольной силы. Кроме того, работа, совершаемая при открывании клапана, расходуется только на преодоление сил трения.

Важными особенностями клапана, конструкция которого позволяет уравновесить запорный элемент, являются независимость мощности, необходимой для закрытия клапана с заданной скоростью от давления рабочей среды, и малые габаритные размеры. В связи с этим клапан обеспечивает стабильность рабочих характеристик при любом давлении среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН | 2004 |

|

RU2284429C2 |

| КЛАПАН | 2004 |

|

RU2285177C2 |

| ПРОТОЧНЫЙ КЛАПАН | 2003 |

|

RU2229648C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2005 |

|

RU2289060C1 |

| КЛАПАН | 2007 |

|

RU2326279C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2009 |

|

RU2389928C1 |

| КЛАПАН | 2009 |

|

RU2485375C2 |

| ТРЕХХОДОВОЙ РАСПРЕДЕЛИТЕЛЬНЫЙ КРАН | 2005 |

|

RU2286502C1 |

| КЛАПАН | 2007 |

|

RU2319881C1 |

| Управляемый давлением рабочей среды клапан | 2020 |

|

RU2738518C1 |

Изобретение относится к области арматуростроения и предназначено для управления потоком рабочей среды в трубопроводных магистралях. Клапан содержит кольцевое седло, установленное на сплошном основании. Основание жестко прикреплено к корпусу. Корпус выполнен с входным отверстием и дополнительным отверстием. В последнем расположено первое уплотнение. Это уплотнение охватывает узкую часть пустотелого запорного элемента. В широкой части запорного элемента расположена расширенная часть вкладыша со вторым уплотнением. Последнее охватывается поверхностью широкой части запорного элемента. Вкладыш выполнен со сквозным отверстием. Оно образует выходное отверстие клапана. Вкладыш имеет жестко закрепленную на корпусе суженную часть. Эта часть проходит через узкую часть запорного элемента. Запорный элемент выполнен в виде втулки и соединен с приводом. Площадь участка плоскости поперечного сечения запорного элемента, ограниченного внутренней кромкой поверхности широкой части запорного элемента, приближенно равна площади участка плоскости поперечного сечения, ограниченного внешней кромкой поверхности узкой части запорного элемента. Между внутренней поверхностью узкой части запорного элемента и внешней поверхностью суженной части вкладыша имеется, по крайней мере, один, проходящий, по крайней мере, частично в продольном направлении запорного элемента, зазор. Узкая и широкая части запорного элемента выполнены с постоянным поперечным сечением стенки и жестко соединены друг с другом. Седло выполнено взаимно соответствующим расположенной на широкой части запорного элемента контактной части запорного элемента, выполненной с обеспечением возможности герметичного контакта с поверхностью седла. Запорный элемент выполнен с возможностью перемещения в продольном направлении. Изобретение направлено на снижение усилий, необходимых для перемещения запорного элемента, и на повышение герметичности клапана с одновременным повышением устойчивости его работы при любом давлении среды. 4 з.п. ф-лы, 1 ил.

| КЛАПАН | 2001 |

|

RU2200265C1 |

| US 4431020 А, 14.02.1984 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ САПФИРОВОЙ ЗАТРАВКИ, А ТАКЖЕ МОНОКРИСТАЛЛА САПФИРА С ПРЕДПОЧТИТЕЛЬНОЙ КРИСТАЛЛОГРАФИЧЕСКОЙ ОРИЕНТАЦИЕЙ И ВНЕШНИХ ДЕТАЛЕЙ И ФУНКЦИОНАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ЧАСОВОГО И ЮВЕЛИРНОГО ДЕЛА | 2022 |

|

RU2802604C1 |

| Способ консервации целлюлозосодержащего материала | 1975 |

|

SU896140A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Стабилизатор напряжения | 1974 |

|

SU494736A1 |

Авторы

Даты

2004-08-10—Публикация

2003-06-18—Подача