Изобретение относится к трубопроводной арматуре, в частности, к клапанам, управляемыми рабочей средой при помощи гидропневмораспределителей дистанционно и предназначено для управления потоком рабочей среды в трубопроводных магистралях, преимущественно высокого давления при больших расходах рабочей среды.

Известен клапан с самоуправляемым трубопроводом (см. SU 916858, кл. F16K 31/12, опубл. 30.03.1982), в котором привод выполнен в виде двухсторонней турбины с противоположно направленными лопастями, при этом между выходными каналами турбины размещен винтовой элемент, который перемещается в крайние положения, открывая или закрывая проходное сечение клапана.

Недостатком указанного клапана является наличие управляющего давления и дренажа, что усложняет технологию управления клапаном и его эксплуатацию, а также ограничение работы клапана с большими рабочими давлениями, т.к. затвор конструктивно не разгружен от рабочего давления при перемещении.

Известен клапан (см. RU 2163318 С1, кл. F16K 1/12, опубл. 20.02.2001), содержащий корпус с входным и выходным отверстиями, седло, запорный элемент в виде диска, снабженный уплотнением и соединенный с управляющим штоком, связанным с пневмоцилиндром управления.

Недостатком указанного клапана является необходимость приложения к запорному элементу при открытии и закрытии больших усилий, необходимых для преодоления сил давления рабочей среды на запорный элемент. Указанное обстоятельство затрудняет использование клапана при больших давлениях рабочей среды и/или больших подачах, так как сила, действующая на клапан под действием давления рабочей среды, увеличивается прямо пропорционально давлению и площади запорного элемента.

Наиболее близким по технической сущности к заявленному клапану является клапан (см. RU 2200265 С1, кл. A16K 3/24, опубл. 10.03.2003 г.), содержащий корпус с входным и выходным отверстиями, седло, запорный элемент, соединенный с приводом, и уплотнительные узлы. В корпусе установлен цилиндрический вкладыш. Запорный элемент выполнен в виде полой втулки. Втулка установлена с возможностью возвратно-поступательного перемещения вдоль внешней поверхности цилиндрического вкладыша. При этом втулка выполнена из двух сопряженных цилиндрических частей. Внешний диаметр ее части, контактирующей с корпусом, равен 0,9-1,1 внутреннего диаметра ее части, контактирующей с вкладышем.

Недостатком известного клапана является то, что при больших диаметрах проходного сечения трубопровода размер запорного элемента и размер запорного элемента и уплотнительные элементы естественно также увеличиваются и увеличиваются силы трения в уплотнительных элементах при перемещении запорного элемента при закрытии и открытии проходного сечения клапана. На преодоление сил трения в уплотнительных элементах требуется затратить определенное количество энергии, т.е. потребуется и определенной мощности привод.

Проблемой, решаемой в изобретении, является устранение выявленных недостатков.

Технический результат, достигаемый в изобретения заключается в повышении герметичности затвора, управляемого рабочим давлением при постоянном режиме работы, и при аварийных ситуациях в ручном режиме.

Техническая проблема решается, а технический результат достигается за счет того, что управляемый давлением рабочей среды клапан содержит герметичный корпус с входным и выходным отверстиями и запорный элемент, выполненный в виде полой цилиндрической втулки, состоящей из сопряженных переходной частью между собой полых цилиндрических частей, при этом внешний и внутренний диаметр нижерасположенной цилиндрической части больше внешнего диаметра вышерасположенной цилиндрической части, на внешней поверхности нижней цилиндрической части запорного элемента выполнены каналы для прохода рабочей среды в виде ребер жесткости, верхняя цилиндрическая часть запорного элемента выполнена с двумя продольными пазами, а также с выполненными в верхней ее части поперечными щелевидными сквозными пазами и расположенными по окружности отверстиями, причем верхняя цилиндрическая часть запорного элемента расположена в охватывающем узле с уплотнением, внутри нижней цилиндрической части запорного элемента расположен охватываемый кольцевой узел, в нижней части корпуса установлен цилиндрический вкладыш с боковой внешней цилиндрической поверхностью, являющейся направляющей поверхностью для охватывающей его нижней цилиндрической части запорного элемента и на этой внешней цилиндрической поверхности выполнено седло, в виде конической поверхности, причем запорный элемент в нижнем своем положении упирается нижней торцевой гранью нижней цилиндрической части в коническую поверхность седла, в боковой стенке вкладыша выше седла выполнены перепускные отверстия, при этом последние перекрыты нижней цилиндрической частью запорного элемента в нижнем его положении, а ниже седла в боковой стенке вкладыша выполнено проходное отверстие, совпадающее с выходным отверстием корпуса, при этом вкладыш зафиксирован торцевым фланцем со стороны нижней части корпуса, выполненным с уплотнительными узлами, в верхней части корпуса расположены проставка и крышка с фланцем, между которыми закреплена бобышка с втулкой, выполненной с наружным нижним уплотнением и верхним внутренним уплотнением, причем в бобышке выполнен канал подвода-отвода управляющего рабочего давления Рупр, бобышка выполнена с возможностью перемещения относительно нее продольного паза запорного элемента вверх таким образом, чтобы нижняя точка продольного паза всегда была выше охватывающего узла с уплотнением, между верхней цилиндрической частью запорного элемента и закрепленной бобышками втулкой зафиксирован технологический стакан, имеющий на наружной поверхности винтовые ребра, причем в дне технологического стакана внутри выполнено углубление и внешней частью это дно упирается в торцевую верхнюю часть вкладыша, а верхняя торцевая часть технологического стакана упирается в одну из бобышек, внутри технологического стакана расположен кольцевой поршень-шток, в нижней части которого расположен поршень с внутренним и внешним уплотнениями, а в верхней части выполнена кольцевая канавка, внутри поршня-штока расположена труба, которая одним концом упирается в дно технологического стакана, другим - во фланец с каналом подвода-отвода управляющего давления Рупр, труба имеет утолщение, в которое упирается одним своим торцом пружина, а другим своим концом пружина упирается во внутреннюю поверхность поршня, в верхней цилиндрической части запорного элемента, находящегося в крышке, закреплена посредством крепежа втулка фиксации, в которую упирается одним концом пружина, упирающаяся другим своим концом во фланец крышки, указанная втулка выполнена как минимум с двумя пазами, в которых расположены фиксаторы с пружинами, причем фиксаторы одной частью контактируют с поверхностью кольцевой канавки, а другая часть фиксаторов выступает наружу из цилиндрической части запорного элемента и выполнена с выступами, на внутренней цилиндрической поверхности крышки жестко закреплен посредством крепежа корпус механизма управления, представляющий собой швеллер, в котором перпендикулярно верхней полке расположен шток, снабженный проушиной и проходящий через фланец крышки для удобства управления, в нижней утолщенной полке корпуса управления механизма закреплена неподвижно ось, продольная ось которой перпендикулярна оси движения штока и на концах которой с возможностью перемещения размещены две щеки в виде уголков с 3-мя гранями, одна из граней имеет сквозное отверстие для скольжения по оси, на каждой грани в верхней части имеется проушина, которая через звено связана с проушиной штока, более тонкие грани щек имеют пазы со стороны верхней цилиндрической части запорного элемента, щеки расположены ниже оси и связаны между собой пружиной растяжения, корпус механизма управления расположен с щеками на расстоянии от верхней цилиндрической части запорного элемента на величину хода открытия нижней цилиндрической части запорного элемента относительно проходного отверстия.

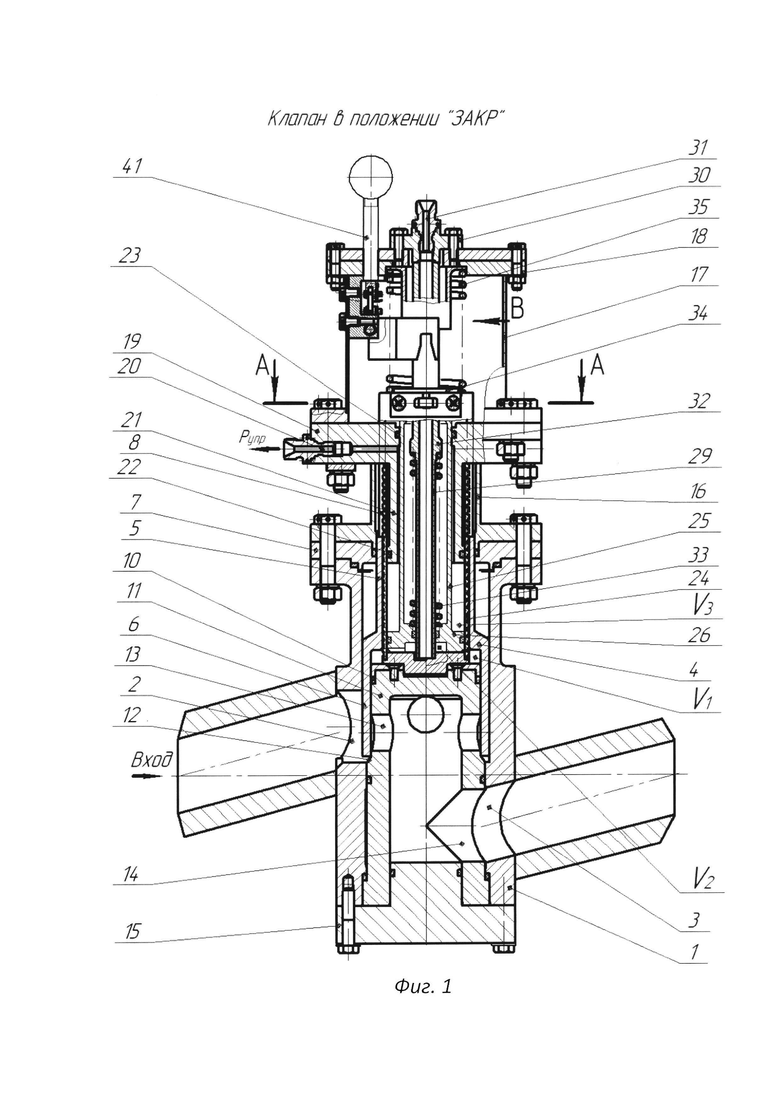

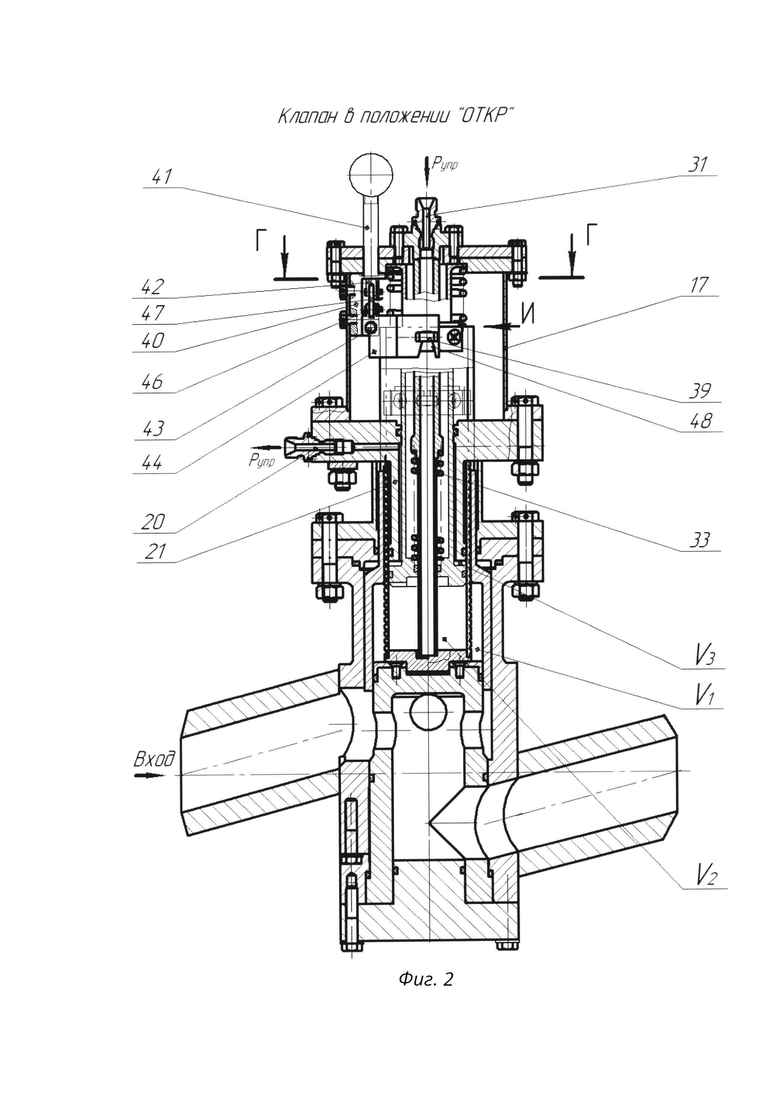

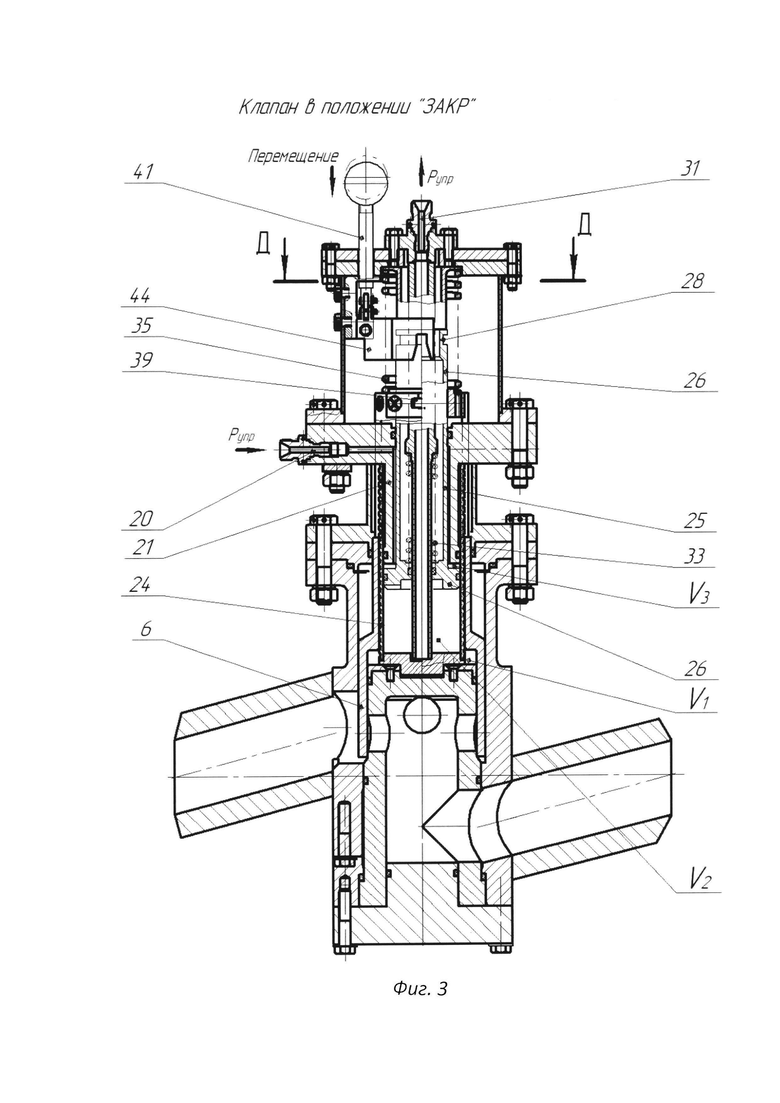

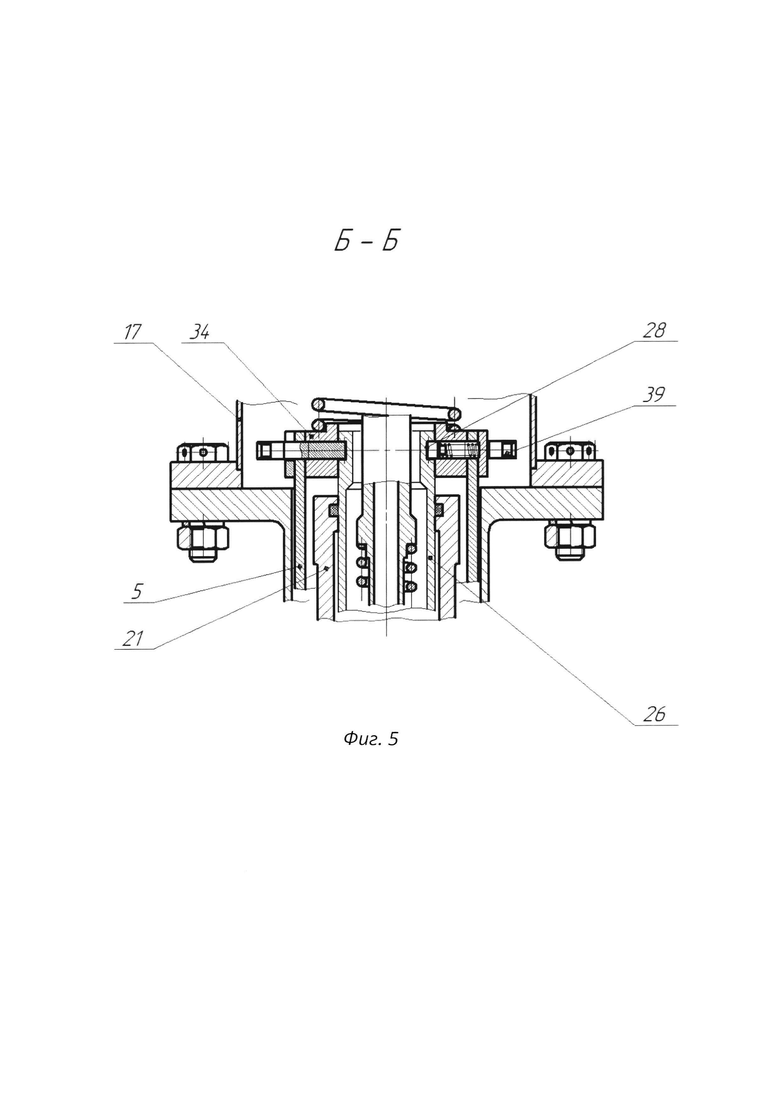

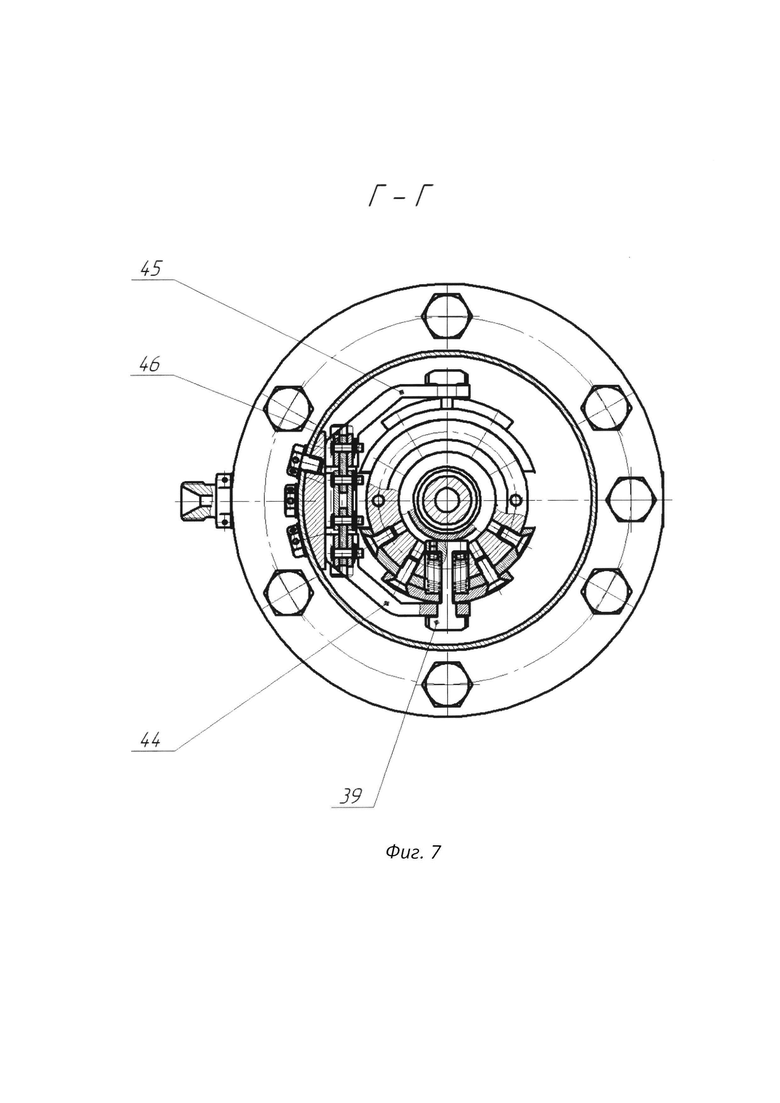

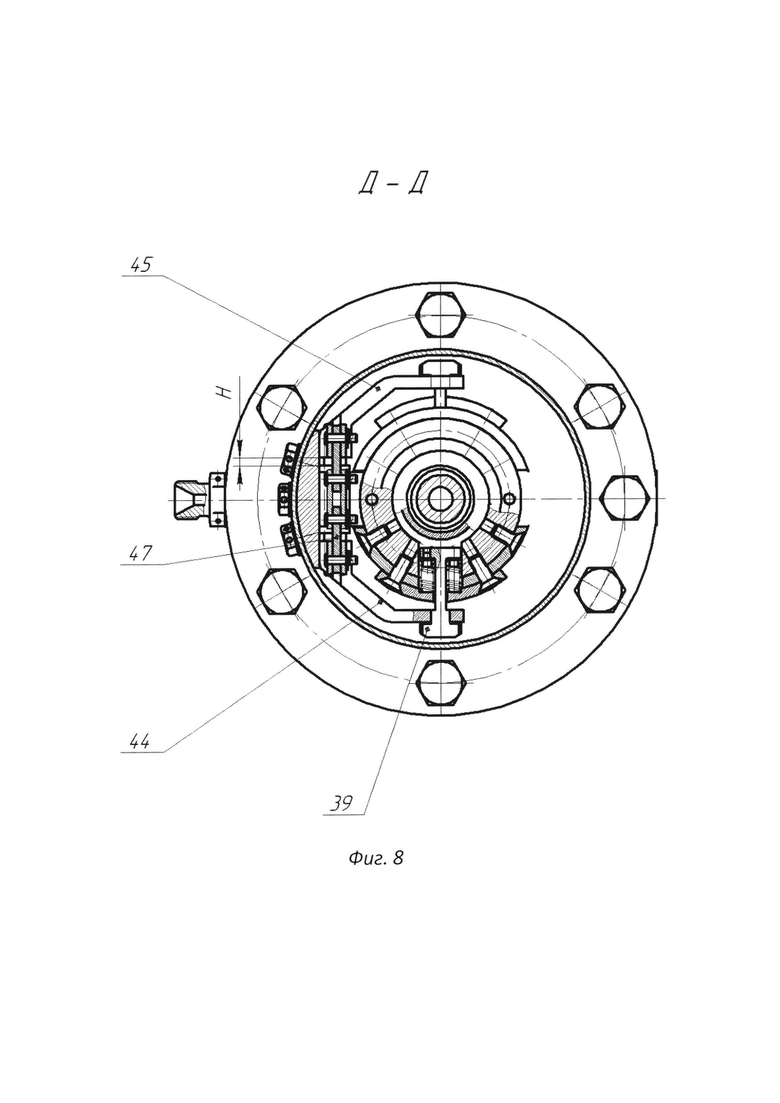

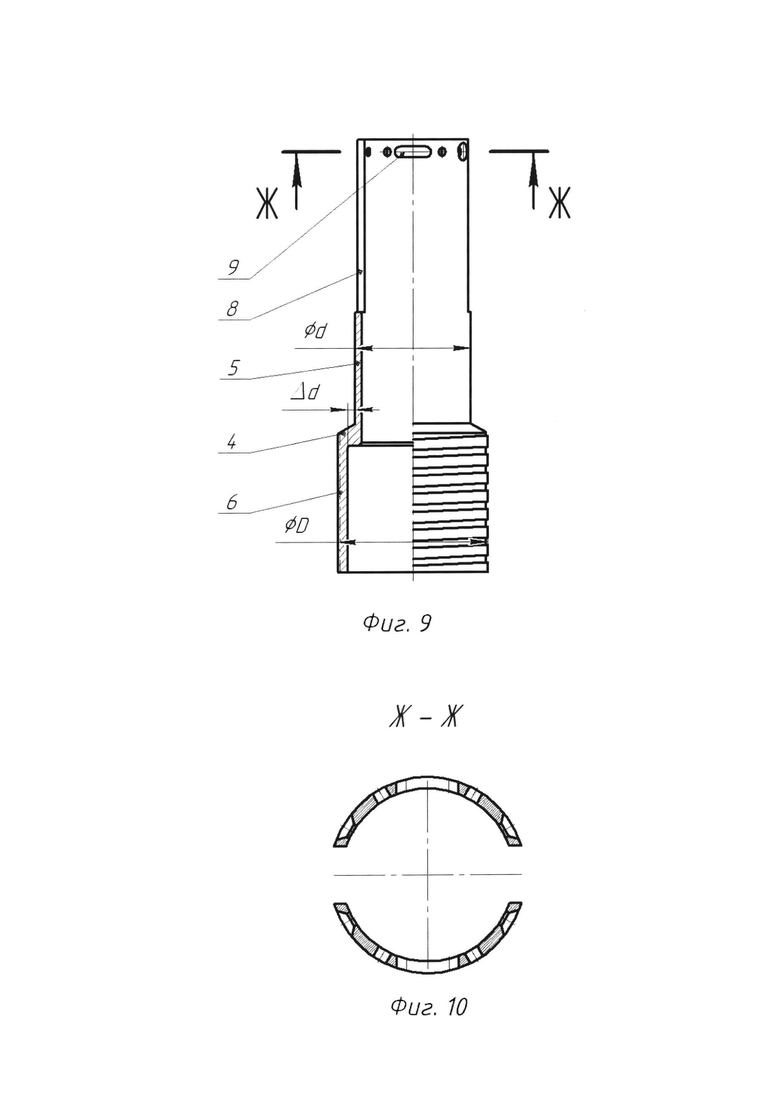

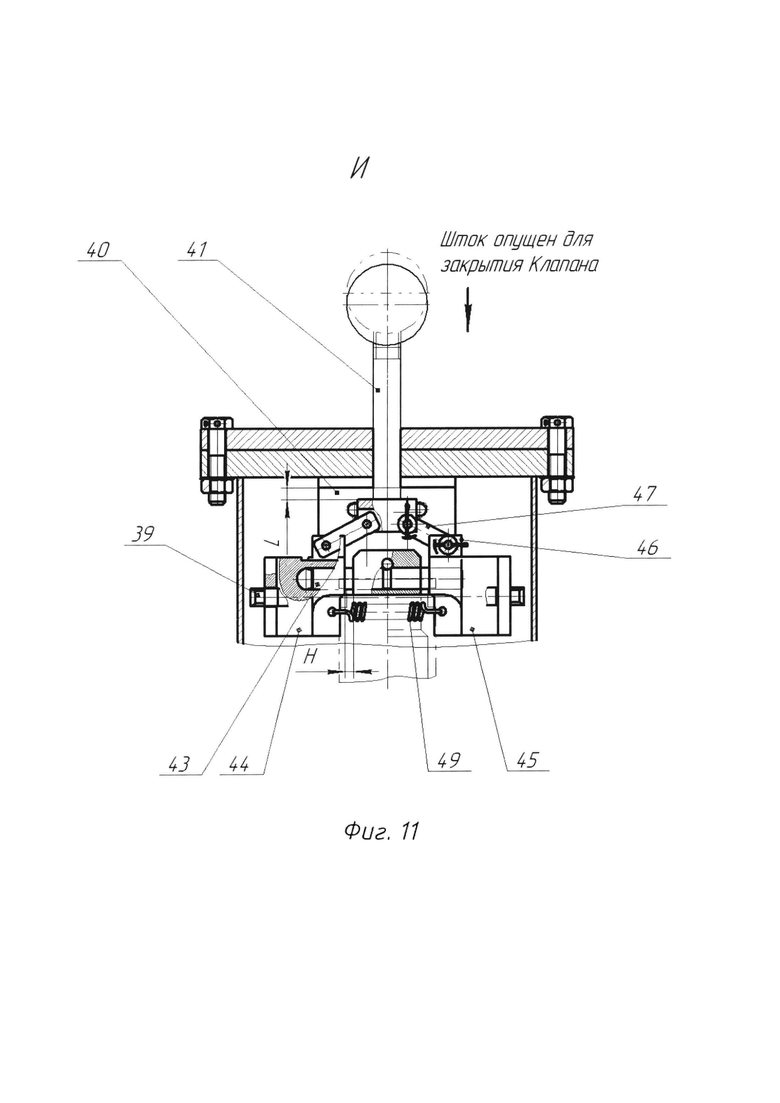

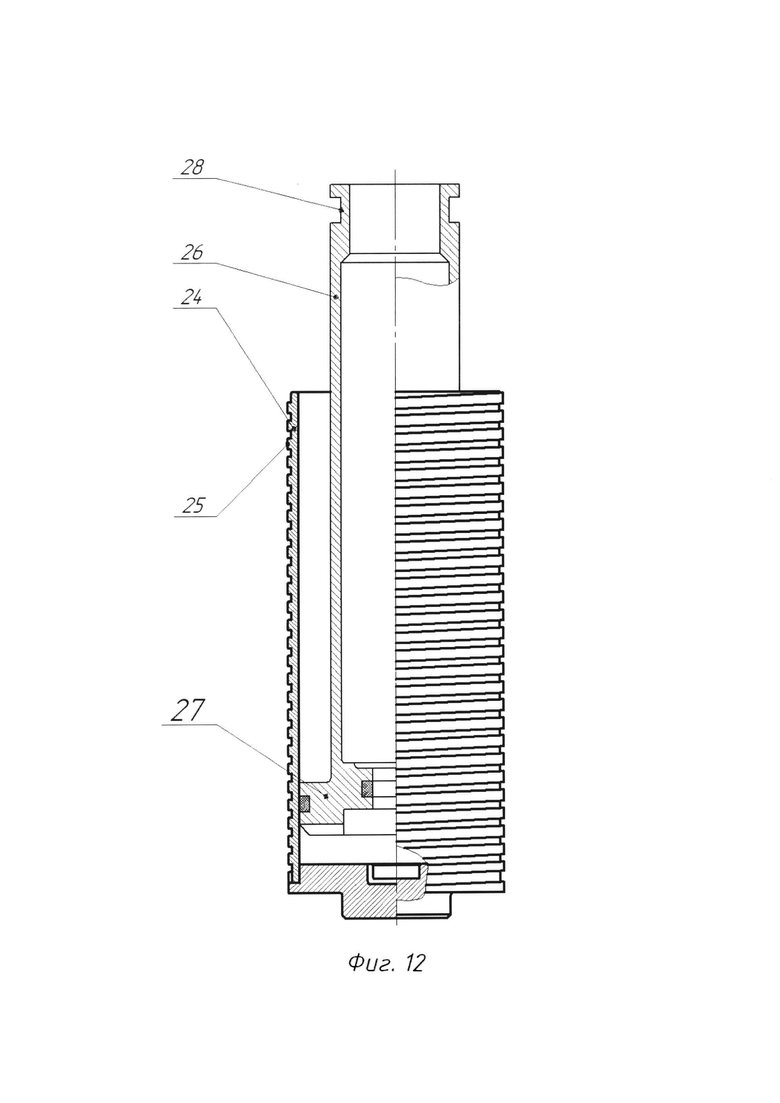

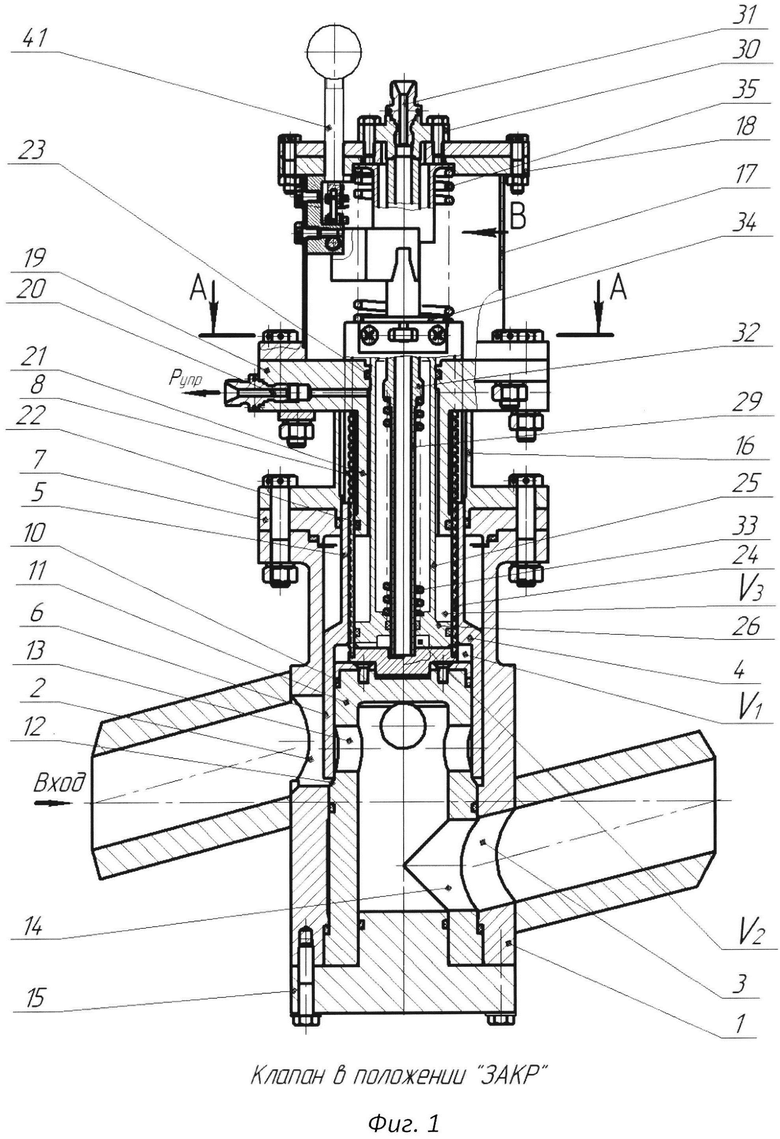

Сущность изобретения поясняется чертежами, где на Фиг. 1 изображен общий вид клапана в разрезе в закрытом положении; на Фиг. 2 - общий вид клапана в разрезе в полностью открытом положении; на Фиг. 3 - общий вид клапана в разрезе при крайнем нижнем положении запорного элемента, 1-я фаза закрытия клапана; на Фиг. 4 - разрез по А-А на Фиг. 1, вид втулки фиксации, запорного элемента и поршня-штока; на Фиг. 5 - разрез по Б-Б на Фиг. 4; на Фиг. 6 - вид В на механизм управления на Фиг. 1; на Фиг. 7 - вид по Г-Г на Фиг. 2 на втулку фиксации с механизмом управления; на Фиг. 8 - вид по Д-Д на втулку фиксации при разблокировке запорного элемента от поршня-штока; на Фиг. 9 - вид запорного элемента; на Фиг. 10 - разрез по Ж-Ж цилиндрической части запорного элемента; на Фиг. 11 -вид И механизма управления в действии; на Фиг. 12 - совместно показаны сечения технологического стакана с поршнем-штоком.

Клапан на Фиг. 1 содержит герметичный корпус 1 с входным 2 и выходным 3 отверстиями, запорный элемент 4, выполненный в виде полой цилиндрической втулки, состоящей из верхней цилиндрической части 5, имеющей внешний диаметр d, сопряженной переходной частью с нижней цилиндрической частью 6, имеющей внешний диаметр D и внутренний диаметр, которые больше внешнего диаметра нижней цилиндрической части 5 на величину Δd, а на внешней поверхности нижней цилиндрической части 6 запорного элемента 4 выполнены каналы для прохода рабочей среды как один из вариантов в виде винтовых ребер жесткости (см. Фиг. 9). Верхняя цилиндрическая часть 5 запорного элемента 4 расположена в охватывающем узле 7 с уплотнением, в верхней цилиндрической части 5 запорного элемента 5 со стороны ее верхнего торца выполнены продольные пазы 8, щелевидные сквозные поперечные пазы 9 и отверстия (см. Фиг. 9 и Фиг. 10).

Внутри нижней цилиндрической части 6 запорного элемента 4 расположен охватываемый кольцевой узел 10, а в нижней части корпуса 1 установлен цилиндрический полый вкладыш 11 с боковой внешней цилиндрической поверхностью, являющейся направляющей нижней цилиндрической части 6 запорного элемента 4 и на внешней цилиндрической поверхности вкладыша 11 выполнено седло 12, в виде конической поверхности, для упора в нее нижней торцевой грани нижней цилиндрической части 6 запорного элемента 4.

В боковой стенке вкладыша 11 выше седла 12 выполнены перепускные отверстия 13, перекрываемые нижней цилиндрической частью 6 запорного элемента 4, и ниже седла 12 в боковой стенке вкладыша 11 выполнено проходное отверстие 14, совпадающее с выходным отверстием 3 корпуса 1, а сам вкладыш 11 зафиксирован торцевым фланцем 15 с уплотнительными узлами в нижней части корпуса 1.

В верхней части корпуса 1 кроме узла 7 расположены проставка 16 и крышка 17 с фланцем 18, между которыми закреплена бобышка 19 с втулкой 21, выполненной с наружным нижним уплотнением 22 и верхним внутренним уплотнением 23, при этом бобышке 19 выполнен канал 20 подвода-отвода управляющего рабочего давления Рупр.

Конструкция бобышки 19 позволяет продольному пазу 8 запорного элемента 4 перемещаться в верх и находиться нижней точкой паза 8 всегда выше охватывающего узла 7 с уплотнением. Между верхней цилиндрической частью 5 запорного элемента 4 и втулкой 21 зафиксирован технологический стакан 24, имеющий на наружной поверхности винтовые ребра 25 (см. Фиг. 12), дно которого внутри выполнено с углублением и внешней частью это дно упирается в верхнюю торцевую часть вкладыша 11, а верхняя торцевая часть технологического стакана 24 упирается в бобышку 19. Внутри технологического стакана 24 расположен кольцевой поршень-шток 26 (см. Фиг. 12), в нижней части которого находится поршень 27 с внутренним и внешним уплотнениями, а в верхней части имеется кольцевая канавка 28. Внутри поршня-штока 26 находится труба 29, которая одним концом упирается в дно технологического стакана 24, другим - во фланец 30 с каналом 31 подвода-отвода управляющего давления Рупр. Труба 29 выполнена с утолщением 32, в которое упирается одним своим торцом пружина 33, а другим своим концом пружина 33 упирается во внутреннюю поверхность поршня 27.

В верхней цилиндрической части 5 запорного элемента 4, находящегося в крышке 17, закреплена крепежом втулка фиксации 34, в которую упирается пружина 35, установленная во фланце 18 крышки 17. Втулка 34 имеет как минимум два паза 36, в которых расположены фиксаторы 37 с пружинами 38, причем фиксаторы 37 контактируют с поверхностью канавки 28, другая часть фиксатора 37 выступает наружу верхней цилиндрической части 5 запорного элемента 4 и имеет выступы 39 (см. фиг. 6, Фиг. 7 и Фиг. 8).

На внутренней цилиндрической поверхности крышки 17 жестко закреплен крепежом корпус механизма управления 40, представляющий собой швеллер, в котором перпендикулярно верхней полке расположен шток 41, снабженный проушиной 42 и проходящий через фланец 18 крышки 17 для удобства управления. В нижней утолщенной полке корпуса управления механизма 40 закреплена неподвижно ось 43, продольная ось которой перпендикулярно оси движения штока 41 и на концах которой с возможностью перемещения размещены две щеки: одна левая 44, а другая - правая 45, в виде уголков с 3-мя гранями, одна из граней имеет толщину и выполнена со сквозным отверстием для скольжения по оси 43. На каждой грани 44 и 45 в верхней части имеется проушина 46, которая через ось и звено 47 связана с проушиной 42 штока 41. Более тонкие грани щек 44 и 45 имеют пазы 48 со стороны верхней цилиндрической части 5 запорного элемента 4. Щеки 44 и 45 ниже оси 43 связаны между собой пружиной растяжения 49. Корпус механизма управления 40 расположен со щеками 44 и 45 на расстоянии от верхней цилиндрической части 5 запорного элемента 4 на величину хода открытия нижней цилиндрической части 6 запорного элемента 4 относительно проходного отверстия 2 (см. Фиг. 2).

Клапан работает следующим образом.

В закрытом положении клапана запорный элемент 4 опущен вниз, грань торцевой цилиндрической части 6 контактирует с седлом 12. Пружина 35, поджимая запорный элемент 4 к седлу 12 через втулку фиксации 34, не позволяет свободно перемещаться внутри клапана без давления рабочей среды.

При наличии рабочей среды во входном отверстии 2, рабочая среда с определенным давлением омывает цилиндрические части 5 и 6, а также переходную часть между ними Δd, и поджимает запорный элемент 4 к седлу 12 с силой

Рупр×SΔd=Р1, где

Рупр - давление рабочей среды, либо перед клапаном, либо после клапана;

SΔd - площадь торца Δd.

Противодействие других сил отсутствует, потому что внутренний объем V1 связан с атмосферой через винтовые пазы технологического стакана 24. Давление рабочей среды в объеме V2 либо атмосферное, либо минимальное после клапана, не воздействует на поршень-шток 26, который поджат пружиной 33 (см. Фиг. 1). В каналы подвода управляющего давления 20 и 31 рабочая среда не подается. В данном положении верхняя цилиндрическая часть 5 запорного элемента 4 жестко связана с поршнем-штоком 25 при помощи втулки фиксации 34 и подпружиненных фиксаторов 37, контактирующих с поверхностью 28 поршня-штока 25 (Фиг. 4 и Фиг. 5).

Открытие клапана (Фиг. 2) происходит по команде подачей давления рабочей среды в канал управления 31 по трубе 29 в полость V2 на поршень 27 поршня-штока 25, который жестко связан с цилиндрической частью 5 запорного элемента 4 через фиксаторы 37 и втулку фиксации 34. Сила, воздействующая на поршень 27, составляет

Рупр×Sпорш=Р2, где

Sпорш - нижняя торцевая площадь поршня 27.

Так как площадь SΔd намного меньше, видно даже визуально, не вдаваясь в расчеты, чем площадь Sпорш, то сила Р2 намного больше силы Р1. Под воздействием силы Р2 поршень-шток 25 двигается вверх совместно с фиксированным запорным элементом 4 до контакта с фланцем 18 крышки 17 и фиксаторов 37 с щеками 44 и 45. А канал 20 подвода-отвода управляющего давления одновременно с подачей рабочей среды в канал 31 соединяется с выходным отверстием 3 клапана, где давление рабочей среды отсутствует или намного меньше входящего давления на момент открытия проходного сечения клапана. При совместном фиксированном положении верхней цилиндрической части 5 запорного элемента 4 с поршнем-штоком 25 в зоне расположения механизма управления с щеками 44 и 45 клапан находится открытым до момента подачи команды на закрытие проходного сечения. Сам запорный элемент 4 находится под воздействием давления рабочей среды, которая действует на кольцевую площадь SΔd.

Закрытие клапана, т.е. перекрытие проходного сечения входного отверстия 2, происходит по команде «ЗАКР» (см. Фиг. 3).

По команде шток 41 перемещается вниз и через звенья 47 воздействуют на щеки 44 и 45 (см. Фиг. 6, Фиг. 8 и Фиг. 11). Одновременно с движением штока 41 давление рабочей среды переключается (перенаправляется) из выходного отверстия 3 клапана в канал 20 для увеличения объема полости V3 (против разряжения). При воздействии на шток 41, перемещение его на расстояние L, через звенья 47 щеки 44 и 45, контактирующие с выступами 39 фиксаторов 37, перемещаются на расстояние Н вдоль оси 43 и перемещают фиксаторы 37, которые освобождают втулку фиксации 34, связанную жестко с верхней цилиндрической частью 5 запорного элемента 4, от связи с поршнем-штоком 26. Освобожденный от связей запорный элемент 4 под воздействием пружины 35 и силы от давления рабочей среды воздействующей на площадь SΔd перемещается вдоль оси корпуса до контакта торцевой грани цилиндрической втулки 6 с седлом 12. Происходит перекрытие входного отверстия 2 клапана, т.е. клапан закрыт. С уменьшением давления рабочей среды в полости V2, связанной с выходным отверстием 3 клапана через трубу 29 и канал 31, освободившийся от связей с запорным элементом 4, под воздействием пружины 33, поршень-шток 26 передвигается в технологическом стакане 24 до контакта с его дном (см. Фиг. 1). Клапан снова готов к работе на открытие.

Основное преимущество клапана состоит в наличии постоянно нагруженного запорного элемента 4 либо рабочим давлением или, в отсутствии рабочего давления, пружиной. Запорный элемент 4 управляется давлением рабочей среды при помощи механизма управления и цилиндрического поршня-штока, на который по команде через внешний гидропневмораспределитель, который может управляться дистанционно и в ручном режиме, подается давление рабочей среды. Для управления клапаном не требуются мощные приводы, клапан при любых давлениях и расходах рабочей среды и проходных диаметрах может управляются в ручном режиме.

Внешний гидрораспределитель и механизм управления могут работать как дистанционно по сигналу электромеханизма, так и в ручном режиме. При этом, механизм управления может иметь разную конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН | 2004 |

|

RU2285177C2 |

| КЛАПАН | 2004 |

|

RU2284429C2 |

| КЛАПАН | 2009 |

|

RU2485375C2 |

| КЛАПАН | 2007 |

|

RU2319881C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2005 |

|

RU2289060C1 |

| КЛАПАН | 2007 |

|

RU2326279C1 |

| ТРЕХХОДОВОЙ РАСПРЕДЕЛИТЕЛЬНЫЙ КРАН | 2005 |

|

RU2286502C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2009 |

|

RU2389928C1 |

| ТРЕХХОДОВОЙ РЕГУЛИРУЮЩИЙ РАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН | 2005 |

|

RU2289745C1 |

| КЛАПАН | 2003 |

|

RU2234018C1 |

Изобретение относится к трубопроводной арматуре, в частности, к клапанам, управляемым рабочей средой при помощи гидропневмораспределителей дистанционно, и предназначено для управления потоком рабочей среды в трубопроводных магистралях. Основное преимущество клапана состоит в наличии постоянно нагруженного запорного элемента либо рабочим давлением или, в отсутствие рабочего давления, пружиной. Запорный элемент управляется давлением рабочей среды при помощи механизма управления и цилиндрического поршня-штока, на который по команде через внешний гидропневмораспределитель, который может управляться дистанционно и в ручном режиме, подается давление рабочей среды. Для управления клапаном не требуются мощные приводы, клапан при любых давлениях и расходах рабочей среды и проходных диаметрах может управляться в ручном режиме. В результате достигается повышение герметичности затвора, управляемого рабочим давлением при постоянном режиме работы и при аварийных ситуациях в ручном режиме. 12 ил.

Управляемый давлением рабочей среды клапан, содержащий герметичный корпус 1 с входным 2 и выходным 3 отверстиями и запорный элемент 4, выполненный в виде полой цилиндрической втулки, состоящей из сопряженных переходной частью между собой полых цилиндрических частей, при этом внешний и внутренний диаметры нижерасположенной цилиндрической части 6 больше внешнего диаметра вышерасположенной цилиндрической части 5, отличающийся тем, что на внешней поверхности нижней цилиндрической части 6 запорного элемента 4 выполнены каналы для прохода рабочей среды в виде ребер жесткости, верхняя цилиндрическая часть 5 запорного элемента 4 выполнена с двумя продольными пазами 8, а также с выполненными в верхней ее части поперечными щелевидными сквозными пазами 9 и расположенными по окружности отверстиями, причем верхняя цилиндрическая часть 5 запорного элемента 4 расположена в охватывающем узле 7 с уплотнением, внутри нижней цилиндрической части 6 запорного элемента расположен охватываемый кольцевой узел 10, в нижней части корпуса установлен полый цилиндрический вкладыш 11 с боковой внешней цилиндрической поверхностью, являющейся направляющей поверхностью для охватывающей его нижней цилиндрической части 6 запорного элемента 4, и на этой внешней цилиндрической поверхности выполнено седло 12 в виде конической поверхности, причем запорный элемент 4 в нижнем своем положении упирается нижней торцевой гранью нижней цилиндрической части 6 в коническую поверхность седла 12, в боковой стенке вкладыша 11 выше седла 12 выполнены перепускные отверстия 13, при этом последние перекрыты нижней цилиндрической частью 6 запорного элемента 4 в нижнем его положении, а ниже седла 12 в боковой стенке вкладыша выполнено проходное отверстие 14, совпадающее с выходным отверстием 3 корпуса 1, при этом вкладыш 11 зафиксирован торцевым фланцем 15 со стороны нижней части корпуса 1, выполненным с уплотнительными узлами, в верхней части корпуса 1 расположены проставка 16 и крышка 17 с фланцем 18, между которыми закреплена бобышка 19 с втулкой 21, выполненной с наружным нижним уплотнением 22 и верхним внутренним уплотнением 23, причем в бобышке 19 выполнен канал 20 подвода-отвода управляющего рабочего давления, при этом бобышка 19 выполнена с возможностью перемещения относительно нее продольного паза 8 запорного элемента 4 вверх таким образом, чтобы нижняя точка продольного паза 8 всегда была выше охватывающего узла 7 с уплотнением, между цилиндрической частью 5 запорного элемента 4 и втулкой 21 зафиксирован технологический стакан 24, имеющий на наружной поверхности винтовые ребра 25, причем в дне технологического стакана 24 внутри выполнено углубление и внешней частью это дно упирается в торцевую верхнюю часть вкладыша 11, а верхняя торцевая часть технологического стакана 24 упирается в бобышку 19, внутри технологического стакана 24 расположен кольцевой поршень-шток 26, в нижней части которого расположен поршень 27 с внутренним и внешним уплотнениями, а в верхней части выполнена кольцевая канавка 28, внутри поршня-штока 26 расположена труба 29, которая одним концом упирается в дно технологического стакана 24, другим - во фланец 30 с каналом 31 подвода-отвода управляющего давления, труба 29 выполнена с утолщением 32, в которое упирается одним своим концом пружина 33, а другим своим концом пружина 33 упирается во внутреннюю поверхность поршня 27, в верхней цилиндрической части 5 запорного элемента 4, находящейся в крышке 17, закреплена посредством крепежа втулка фиксации 34, в которую упирается одним концом пружина 35, упирающаяся другим своим концом во фланец 18 крышки 17, втулка 34 выполнена как минимум с двумя пазами 36, в которых расположены фиксаторы 37 с пружинами 38, причем фиксаторы 37 одной частью контактируют с поверхностью кольцевой канавки 28, а другая часть фиксаторов 37 выступает наружу из цилиндрической части 5 запорного элемента 4 и выполнена с выступами 39, на внутренней цилиндрической поверхности крышки 17 жестко закреплен посредством крепежа корпус механизма управления 40, представляющий собой швеллер, в котором перпендикулярно верхней полке расположен шток 41, снабженный проушиной 42 и проходящий через фланец 18 крышки 17 для удобства управления, в нижней утолщенной полке корпуса механизма управления 40 закреплена неподвижно ось 43, продольная ось которой перпендикулярна оси движения штока 41 и на концах которой с возможностью перемещения размещены две щеки 44 и 45 в виде уголков с тремя гранями, одна из граней имеет сквозное отверстие для скольжения по оси 43, на каждой грани 44 и 45 в верхней части имеется проушина 46, которая через звено 47 связана с проушиной 42 штока 41, более тонкие грани щек 44 и 45 имеют пазы 48 со стороны цилиндрической части 5 запорного элемента 4, щеки 44 и 45 ниже оси 43 связаны между собой пружиной растяжения 49, а корпус механизма управления 40 расположен со щеками 44 и 45 на расстоянии от верхней цилиндрической части 5 запорного элемента 4 на величину хода открытия нижней цилиндрической части 6 запорного элемента 4 относительно проходного отверстия 2.

| КЛАПАН | 2001 |

|

RU2200265C1 |

| ЗАПОРНЫЙ КЛАПАН | 1999 |

|

RU2163318C1 |

| Клапан с самоуправляемым турбоприводом | 1980 |

|

SU916858A1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| УПРУГИЙ КОНТАКТНЫЙ ЭЛЕМЕНТ ДЛЯ ОБОРАЧИВАНИЯ ЛИСТА ВОКРУГ ГРУППЫ СЕГМЕНТОВ | 2020 |

|

RU2821313C1 |

Авторы

Даты

2020-12-14—Публикация

2020-02-07—Подача