Изобретение относится к области измерительной техники и может быть использовано при разработке и изготовлении малогабаритных полупроводниковых высокочувствительных преобразователей деформации.

Известен преобразователь деформации, содержащий тензорезисторы из проволоки (Клокова Н.П., "Тензорезисторы", М., Машиностроение, 1990).

Недостатком данного преобразователя является низкая чувствительность.

Наиболее близкими к предлагаемому решению по технической сущности является решение, базирующееся на формировании металлических пленочных (фольговых) тензорезисторов на гибкой диэлектрической основе (авторское свидетельство SU 905629, G 01 В 7/20, 15.02.82).

Общими признаками предлагаемого технического решения и прототипа являются:

- для устройства - пленочный тензорезистор, имеющий положительный температурный коэффициент сопротивления и соединенный с диэлектрической основой;

- для способа - соединение тензорезистивного материала с гибкой диэлектрической основой и вытравливание конфигурации тензорезисторов.

Недостатком известного устройства и способа является низкая чувствительность, обусловленная малым коэффициентом тензочувствительности пленочных резисторов.

В предлагаемом техническом решении достигается повышение чувствительности преобразователя деформации.

Согласно изобретению в преобразователе деформации, содержащем пленочный тензорезистор с положительным температурным коэффициентом сопротивления, соединенный с гибкой диэлектрической основой, тензорезистор выполнен из легированного бором с концентрацией 5•1019-5•1020 см-3 слоя монокристаллического кремния толщиной 2...5 мкм и к нему дополнительно присоединен терморезистор с отрицательным температурным коэффициентом сопротивления, выполненный из легированного бором с концентрацией (0,7...2,1)•1018cм-3 слоя поликристаллического кремния.

Согласно изобретению в способе изготовления полупроводникового преобразователя деформации, включающем соединение тензорезистивного материала с гибкой диэлектрической основой и вытравливание конфигурации тензорезистора из тензорезистивного материала, формируют на кремниевой пластине с исходной концентрацией примеси 1014-1017см-3 пленку двуокиси кремния, создают на одной из поверхностей пластины в пленке двуокиси кремния окна, соответствующие конфигурации тензорезистора и области терморезистора, причем окна тензорезистора и терморезистора соединены между собой, легируют пластину в окна бором до достижения на глубине пластины 2...5 мкм концентрации бора 5•1019-5•1020 см-3, окисляют пластину для создания над тензорезистором и областью терморезистора пленки двуокиси кремния, вскрывают в пленке двуокиси кремния окно в тензорезисторе со стороны подключения к нему терморезистора, наносят на пластину пленку поликристаллического кремния толщиной 0,4... 0,8 мкм, формируют из нее область терморезистора, легируют пленку поликристаллического кремния бором дозой (1,3... 3,7)•1013см-2, окисляют пленку поликристаллического кремния, вскрывают в пленке двуокиси кремния окна для контакта с металлизацией над тензорезистором и терморезистором, формируют металлизацию из пленки алюминия, напыляют на поверхность пластины с тензорезистором и терморезистором пленку металла толщиной 1... 2 мкм, проводят первое электрохимическое наращивание металла до толщины 10...30 мкм по всей поверхности пластины, создают маску из фоторезиста с окнами, соответствующими конфигурации контактных площадок к тензорезистору и терморезистору, проводят второе электрохимическое наращивание металла в окнах маски из фоторезиста на толщину 10...30 мкм, удаляют фоторезист, проводят травление кремния с противоположной поверхности пластины в растворе этилендиамина до выявления тензорезистора и области терморезистора, закрепленных на металлической основе, присоединяют тензорезистор и область терморезистора поверхностью, не покрытой металлом, к гибкой диэлектрической основе, проводят травление металла на глубину, соответствующую толщинам первого наращивания и напыления, до удаления металла над тензорезистором и терморезистором с сохранением контактных площадок из металла, разделяют структуру на отдельные преобразователи и присоединяют к контактным площадкам внешние выводы. Как вариант, в способе при напылении используют медь с адгезионным подслоем ванадия, при первом наращивании осаждают слой меди, на втором наращивании осаждают слой олова-висмута, а присоединение внешних выводов осуществляют пайкой.

Предложенное устройство и способ его изготовления поясняются на фиг.1-8.

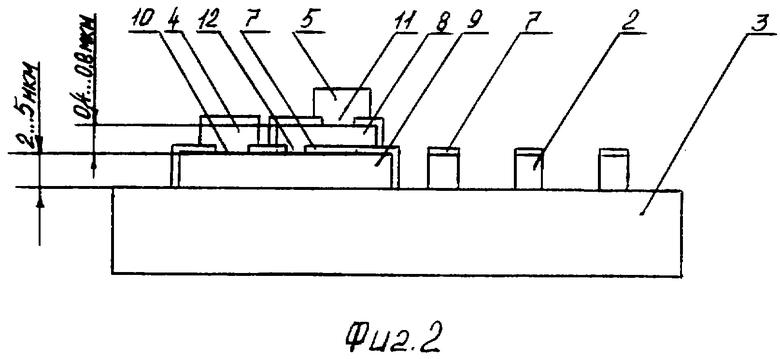

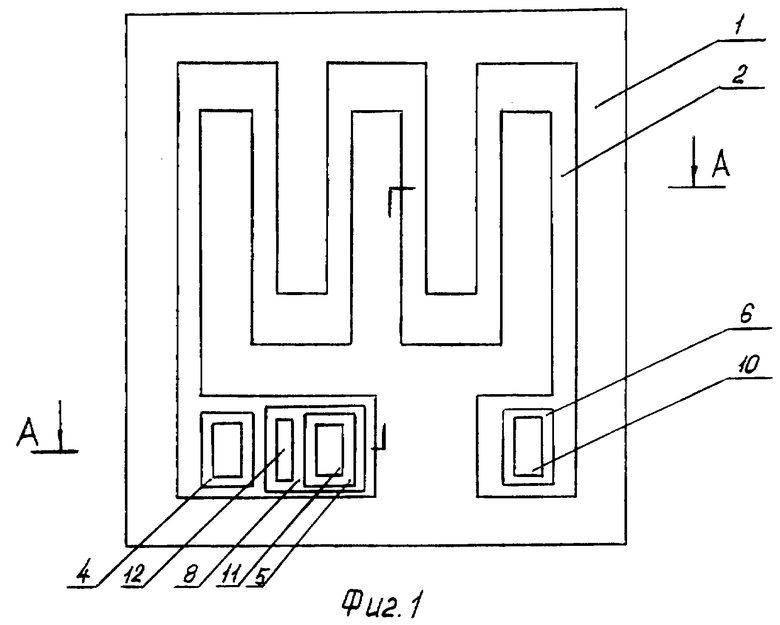

На фиг.1 и 2 изображен преобразователь деформации (1), содержащий кремниевый тензорезистор (2), расположенный на гибкой основе (3), имеющий контактные площадки (4, 5, 6) для присоединения внешних выводов и защищенный пленкой двуокиси кремния (7). Кремний в теле тензорезистора легирован бором с концентрацией 5•1019-5•1020 см-3 для обеспечения формирования толщин тензорезистора в диапазоне 2... 5 мкм с высокой точностью и воспроизводимостью методами стоп-травления на высоколегированных слоях кремния. При концентрации бора в легированном кремнии менее 5•1019 см-3 стоп-травление не реализуется. Концентрация бора более 5•1020 см-3 не достижима из-за предельной растворимости бора в кремнии при реально возможных температурах технологического процесса (1100-1200oС). Диапазон толщин тензорезистора выбран исходя из того, что при толщине более 5 мкм уменьшается чувствительность к деформациям, а толщины менее 2 мкм трудно реализуются технологически. Преобразователь деформации может включать как один тензорезистор, так и несколько тензорезисторов, в том числе и замкнутых в мостовую схему.

Дополнительно к тензорезистору присоединен пленочный терморезистор (8), имеющий отрицательный температурный коэффициент сопротивления, выполненный из легированного бором с концентрацией (0,7...2,1) 1018 см-3 слоя поликристаллического кремния толщиной 0,4...0,8 мкм и сформированный на покрытом пленкой двуокиси кремния (7) участке слоя монокристаллического кремния (9), аналогичному слою тензорезистора (2). На фиг. 1 и 2 также показаны окна (10,11) под контакт с металлизацией к тензорезистору и терморезистору, окно (12) для контакта слоев тензорезистора и терморезистора и контактные площадки (4,5,6) к тензорезистору и терморезистору. Уровень легирования слоя поликремния терморезистора в диапазоне (0,7...2,1)•1018 см-3, соответствующий дозам легирования (1,3... 3,7)•1013 см-2, определен исходя из того, что при дозе менее 1,3•1013 см-2 процесс легирования трудновоспроизводим и не обеспечивает высокую точность получения концентрации, а при дозе более 3,7•1013 см-2 получаемые после легирования слои поликристаллического кремния имеют низкие величины значений температурных коэффициентов сопротивления, при которых невозможно использовать данные слои для формирования терморезистора для контроля температуры или компенсации температурных изменений сопротивления тензорезистора. При отмеченных уровнях легирования бором поликремниевые терморезисторы имеют отрицательный коэффициент температурного сопротивления. Толщина слоя поликристаллического кремния в диапазоне 0,4... 0,8 мкм определена исходя из того, что при толщине менее 0,4 мкм при ее легировании указанными выше дозами удельное поверхностное сопротивление слоя слишком велико и формирование терморезистора с сопротивлениями в десятки и сотни ом труднореализуемо. Толщина слоя более 0,8 мкм экономически нецелесообразна из-за длительного процесса осаждения пленки поликремния. Участок слоя монокристаллического кремния, легированного бором с концентрацией 5•1019-5•1020 см-3, вводится под терморезистор из пленки поликремния для обеспечения сохраняемости последнего при травлении исходной кремниевой пластины во время выявления тензорезисторов.

Величины сопротивлений и температурных коэффициентов сопротивлений тензорезистора и терморезистора выбирают с обеспечением удовлетворения условия

K1•Rtzo+К2•Rt0=0,

где Rtzo и Rt0 - сопротивления тензорезистора и терморезистора при нормальных условиях,

K1 и К2 - их температурные коэффициенты сопротивлений (ТКС).

Например, если тензорезистор, выполненный из легированного бором слоя с концентрацией 1020 см-3, имеет положительный ТКС 0,1%/oС и его сопротивление выбрано равным 500 Ом, то к нему последовательно подключается терморезистор с сопротивлением 100 Ом, имеющий ТКС минус 0,5%/oС.

Принцип работы преобразователя заключается в следующем: преобразователь закрепляется на деформируемый объект, деформация объекта передается на преобразователь, воздействует на тензорезисторы, изменяя их сопротивления. В связи с тем, что кремний в отличие от металлов имеет значительно высокий коэффициент тензочувствительности, а толщина тензорезистора мала, то достигается высокая чувствительность преобразователя.

При использовании терморезистора для измерения температуры в преобразователе информация о температуре снимается с контактных площадок 4 и 5, а информация о деформации снимается с контактных площадок 4 и 6, при использовании терморезистора для температурной компенсации тензорезистора информация снимается с выводов 5 и 6.

Способ изготовления преобразователя деформации на фрагменте кремниевой пластины поясняется на фиг.3-8.

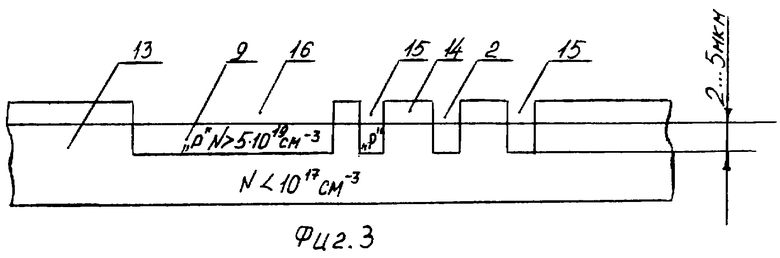

На фиг. 3 изображена пластина кремния (13) со сформированной на ней пленкой двуокиси кремния (14), в которой через созданные окна под тензорезистор (15) и область терморезистора (16) проведено легирование бором в будущий тензорезистор (2) и область терморезистора (9) до достижении на глубине пластины 2...5 мкм концентрации бора 5•1019-5•1020 см-3. Концентрация примеси исходной пластины 1014-1017 см-3 выбрана из условия обеспечения стравливания тела пластины в травителях, реализующих стоп-травление на высоколегированных бором слоях. Кремний с исходной концентрацией примеси менее 1014 см-3 не является распространенным в промышленности и его использование нецелесообразно. При концентрации примеси более 1017 см-3 возможно замедление травления кремния, а при достижении концентрации более 5•1019 см-3 имеет место остановка травления. Обеспечивая режимами легирования концентрацию бора 5•1019 см-3 на глубине 2...5 мкм, равной толщине тензорезистора, создаются условия формирования в дальнейшем тензорезистора с толщиной 2...5 мкм.

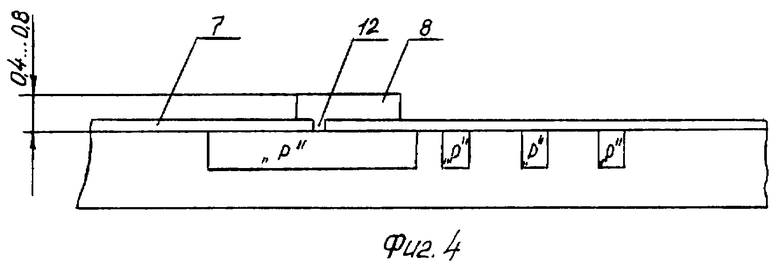

На фиг.4 изображена пластина кремния после создания над тензорезистором и областью терморезистора пленки двуокиси кремния (7), вскрытия в данной пленке окна для контакта (12) легированного слоя монокристаллического кремния с поликристаллическим кремнием, нанесения пленки поликристаллического кремния, формирования из нее конфигурации терморезистора (8) и легирования терморезистора бором дозой (1,3...3,7)•1013 см-2.

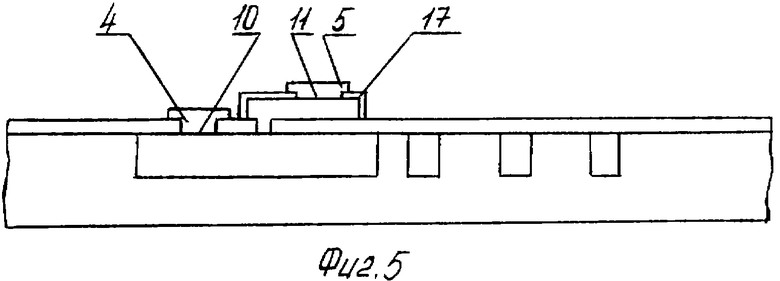

На фиг.5 изображена пластина кремния после окисления пленки поликристаллического кремния для создания пленки двуокиси кремния (17), вскрытия в данной пленке окон под контакт с металлизацией над областями тензорезистора (10) и терморезистора (11), формирования контактных площадок из пленки алюминия (4, 5).

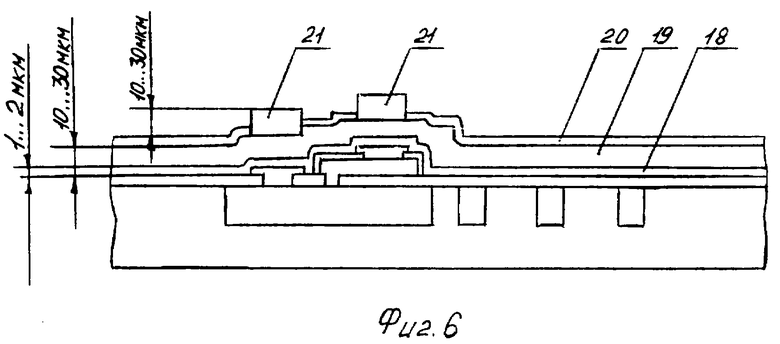

На фиг.6 изображена пластина после напыления слоя металла толщиной 1... 2 мкм (18), первого наращивания металла до толщины 10...30 мкм по всей поверхности пластины (19). Напыленный слой металла необходим в качестве адгезионного и базы для электрохимического наращивания.

При толщине напыления менее 1 мкм возможны разрывы металлизации на ступеньках сформированной ранее структуры и, как следствие, неполное покрытие поверхности пластины металлом при электрохимическом наращивании. Напыленные слои толщиной более 2 мкм трудно реализуются технологически и не имеют хорошую адгезию к пластине. Первый наращенный слой металла будет выполнять роль временной несущей основы для тензорезисторов. При его толщине менее 10 мкм теряется механическая прочность и возможны разрывы временной несущей основы при присоединении к постоянной гибкой основе. Толщина более 30 мкм затрудняет в дальнейшем процесс выявления контактных площадок и экономически нецелесообразна.

Там же показана маска из фоторезиста (20) с окнами, соответствующими конфигурации контактных площадок к тензорезистору и терморезистору, и пленка после второго наращивания металла в данные окна (21) до толщины 10...30 мкм. При толщине второго наращенного слоя металла менее 10 мкм сложно технологически из-за возможных перетравов в дальнейшем при общем травлении металла по всей поверхности пластины на толщину первого слоя (19) выявить контактные площадки, а толщина данного слоя более 30 мкм также нецелесообразна экономически.

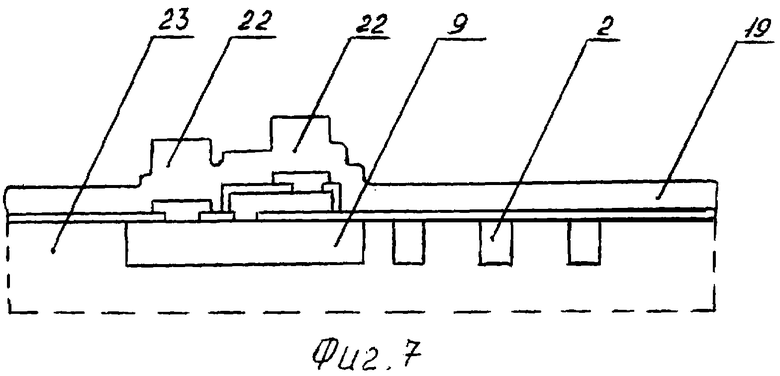

На фиг.7 показана структура, состоящая из временной несущей основы (19), являющейся первым наращенным слоем металла и содержащей выступы из второго наращенного металла в областях контактных площадок (22), с прикрепленным к ней выявленным из кремния тензорезистора (2) и области терморезистора (9). Структура получена после травления в пластине основной части кремния (23) со стороны, противоположной стороне с тензорезисторами, в растворе этилендиамина, обеспечивающего остановку травления на легированных бором слоях с концентрацией более 5•1019 см-3.

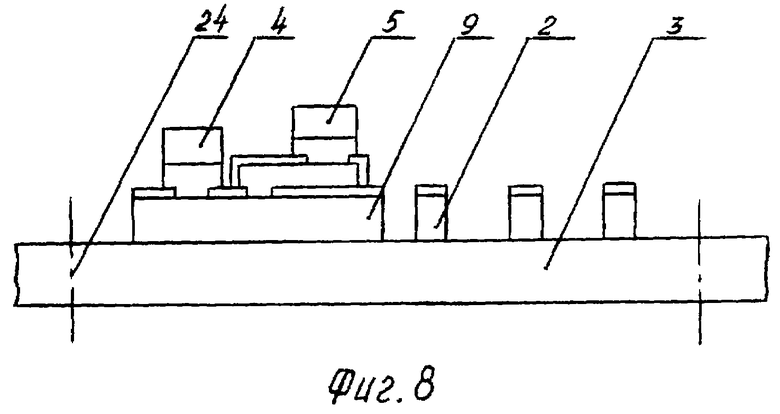

На фиг. 8 изображена структура после присоединения тензорезистора (2) и области терморезистора (9) к гибкой диэлектрической основе (3), травления слоев металла, сформированных на первом наращивании и напылении, с поверхности сформированной структуры вне контактных площадок (4, 5) и разрезки структуры на отдельные преобразователи по линиям разделения (24).

Как вариант способа при напылении используют пленку меди с адгезионным подслоем ванадия, при первом наращивании осаждают слой меди, при втором наращивании осаждают слой олова-висмута, а присоединение выводов осуществляют пайкой.

Изобретение поясняется примером. Преобразователь содержит в основе полиимидную пленку марки ПМ-1ЭУ толщиной 20 мкм, на которой закреплен кремниевый монокристаллический тензорезистор толщиной 3 мкм. Коэффициент тензочувствительности преобразователя по сравнению с преобразователями, имеющими металлический тензорезистор, увеличен до 20 и более вместо 2. В преобразователь встроен измеритель температуры в виде терморезистора из поликристаллического кремния с отрицательным температурным коэффициентом сопротивления, равным "минус" 0,5%/oС.

На кремниевой пластине марки КЭФ4,5 (100) термическим окислением создают пленку SiO2 толщиной 0,8 мкм, формируют фотолитографией окна под тензорезистор и область терморезистора, ионным легированием с дозой 5,6•1016 см-2 внедряют в окна бор, отжигают пластину при 1150oС в аргоне в течение 100 мин, окисляют пластину в сухом кислороде при 1150oС в течение 60 мин, вскрывают фотолитографией окно для контакта тензорезистора с терморезистором, наносят разложением моносилана при 600oС пленку поликристаллического кремния в течение 60 мин, фотолитографией формируют конфигурацию терморезистора, легируют пленку поликристаллического кремния бором дозой 3,0•1011 см-2, окисляют пленку поликристаллического кремния при 1150oС в сухом кислороде в течение 30 мин, вскрывают фотолитографией окна под контакты с металлизацией, напыляют пленку алюминия толщиной 1 мкм, фотолитографией формируют контактные площадки, проводят вжигание алюминия при 550oС в течение 30 мин, напыляют на пластину пленку ванадия и меди толщиной 0,1 и 1,0 мкм соответственно в электролите состава: CuSO4 - 220 г, H2SO4 - 25 мл, С2Н5ОН - 30 мл, Н2О - 1000 мл, наращивают медь толщиной 25 мкм, наносят фоторезист марки ФП-383, формируют в нем фотолитографией окна под контактные площадки и в электролите состава SnSO4 - 45 г, Bi(NO3) - 2,5 г, NaCl - 0,3 г, H2SO4 - 53 мл, наращивают в окнах слой пленки олово-висмута толщиной 10 мкм. Травят с противоположной поверхности кремниевую пластину в 25%-ном растворе этилендиамина до выявления тензорезистора и области терморезистора, наклеивают медную основу с тензорезисторами на полиимидную пленку и стравливают медную основу, выявляя контактные площадки из пленки олово-висмут. Разрезают структуру на отдельные преобразователи и припаивают внешние выводы из покрытой припоем медной проволоки.

Предложенные технические решения обеспечивают повышение тензочувствительности преобразователя по сравнению с фольговыми, выполненными из сплава металлов, как минимум, на порядок, групповой метод изготовления, формирование воспроизводимых параметров преобразователя, расширение функциональных возможностей в части измерения температуры и реализацию температурной компенсации сопротивления тензорезистора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2012857C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2284613C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДЕФОРМАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2077024C1 |

| ИНТЕГРАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЕФОРМАЦИИ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2115897C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2004 |

|

RU2271523C2 |

| Способ изготовления емкостного преобразователя механических величин | 1991 |

|

SU1807530A1 |

| ИНТЕГРАЛЬНЫЙ ТЕНЗОПРЕОБРАЗОВАТЕЛЬ УСКОРЕНИЯ | 2012 |

|

RU2504866C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2011 |

|

RU2464539C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2013 |

|

RU2526788C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2006 |

|

RU2310176C1 |

Изобретение относится к области измерительной техники и может быть использовано при разработке и изготовлении малогабаритных полупроводниковых высокочувствительных преобразователей деформации. Предложен преобразователь деформации, содержащий пленочный тензорезистор с положительным температурным коэффициентом сопротивления, соединенный с гибкой диэлектрической основной, тензорезистор выполнен из легированного бором слоя монокристаллического кремния толщиной 2. . . 5 мкм. Дополнительно к тензорезистору присоединен терморезистор с отрицательным температурным коэффициентом сопротивления, выполненный из легированного бором слоя поликристаллического кремния. Также предложен способ изготовления полупроводникового преобразователя деформации. В результате повышается тензочувствительность преобразователя по сравнению с фольговыми. Обеспечиваются групповой метод изготовления, формирование воспроизводимых параметров преобразователя. Расширяются функциональные возможности в части измерения температуры и температурной компенсации сопротивления тензорезистора. 2 с. и 1 з.п.ф-лы, 8 ил.

K1•Rtzo+K2•Rt0= 0,

где Rtzo и Rt0 - сопротивления при нормальных условиях;

K1 и К2 - температурные коэффициенты сопротивлений тензорезистора и терморезистора соответственно.

| Способ изготовления фольгового тензорезистора | 1978 |

|

SU905629A1 |

| Термостатиреванный тензорезистор | 1976 |

|

SU574602A1 |

| Датчик перемещений | 1981 |

|

SU977938A1 |

| DE 3421482 A, 12.12.1985 | |||

| US 5101669 A, 07.04.1992. | |||

Авторы

Даты

2003-03-10—Публикация

1998-08-31—Подача