Изобретение относится к крепежным средствам и может быть использовано в массообменных колоннах при установке тарелок, в сепараторах при установке каплеотбойника или центробежных элементов, а также в аппаратах для разделения несмешивающихся сред с разной плотностью при установке тонкослойных элементов.

Известен узел крепления сетчатого отбойника к корпусу газосепаратора, содержащий прикрепленный к корпусу опорный элемент, выполненный в виде кронштейна, и установленную на нем секцию каплеотбойника. Секция каплеотбойника и опорный элемент соединены крепежным болтом с гайкой и шайбой (см. ОСТ 26-02-2059-79. Газосепараторы сетчатые. Технические условия).

Общими признаками известного и предлагаемого объектов являются:

- опорный элемент, прикрепленный к корпусу;

- выполнение опорного элемента в виде кронштейна;

- установка кронштейна под секцией каплеотбойника;

- крепежное средство.

К недостаткам известного узла крепления относятся практически полное отсутствие герметичности стыкового соединения и вследствие этого низкая эффективность процесса массообмена.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является узел крепления тарелок к корпусу массообменной колонны, содержащий прикрепленные к корпусу опорные детали, выполненные в виде уголков, и установленные на них тарелки. Между внутренней стенкой корпуса и элементами тарелок размещены уплотнения, состоящие из отдельных колец, выполненных из асбестовой ткани или паронита. Уголки закреплены в зигах обечаек корпуса (см. "Типовые технологические процессы изготовления аппаратов для химических производств". Атлас типовых технологических процессов и чертежей под редакцией А.Д. Никитина, М., "Машиностроение", 1979, с. 5).

Общими признаками известного и предлагаемого узлов являются:

- опорный элемент, прикрепленный к корпусу;

- выполнение опорного элемента в виде кронштейна;

- установка опорного элемента под тарелкой;

- герметизирующий элемент;

- крепежное средство.

Недостатком известного узла является недостаточно высокая надежность и герметизация стыкового соединения, что снижает эффективность проведения процесса массообмена.

Техническая задача заключается в повышении надежности и герметичности стыкового соединения деталей.

Поставленная задача достигается тем, что в узле крепления контактного элемента к корпусу массообменного аппарата, содержащем опорный элемент, установленный ниже контактного элемента и прикрепленный к корпусу, герметизирующий элемент и крепежное средство, новым является то, что узел крепления имеет основание, выполненное, например, в виде полуколец и установленное внешней стороной на опорном элементе, а сверху основания установлен прижим, выполненный в виде профилированной пластины, при этом герметизирующий элемент размещен между прижимом и корпусом, кроме того, основание и прижим скреплены с опорным элементом, а контактное устройство прикреплено к основанию с внутренней его стороны.

Кроме этого, между основанием и прижимом размещена уплотнительная кольцевая прокладка.

Кроме этого, опорный элемент выполнен в виде кронштейна.

Кроме этого, герметизирующий элемент выполнен в виде шнура, размещенного по периметру корпуса.

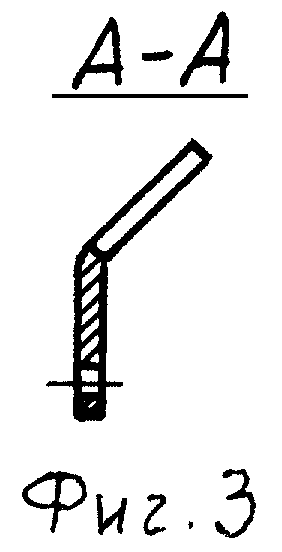

Кроме этого, на внешней стороне профилированной пластины выполнены надрезы.

Установка на опорном элементе основания, выполненного в виде полуколец, облегчает сборку и монтаж контактных устройств в массообменном аппарате. Кроме этого, установка на опорном элементе основания, кольцевой уплотнительной прокладки и прижима, скрепленных крепежным болтом с гайкой и шайбой, создает надежное соединение, не допускающее перекосов или смещений при монтаже и сборке.

Установка прижима - профилированной пластины, имеющей надрезы на внешней стороне, над основанием, а также размещение герметизирующего элемента между внутренней поверхностью корпуса и прижимом позволяет добиться высокой герметизации стыкового соединения. Выполненный в виде шнура из асбеста или резины герметизирующий элемент, размещенный по внутреннему периметру корпуса, проникает через зазоры, полученные в результате надрезов в профилированной пластине, создавая при этом еще большую герметизацию стыкового соединения.

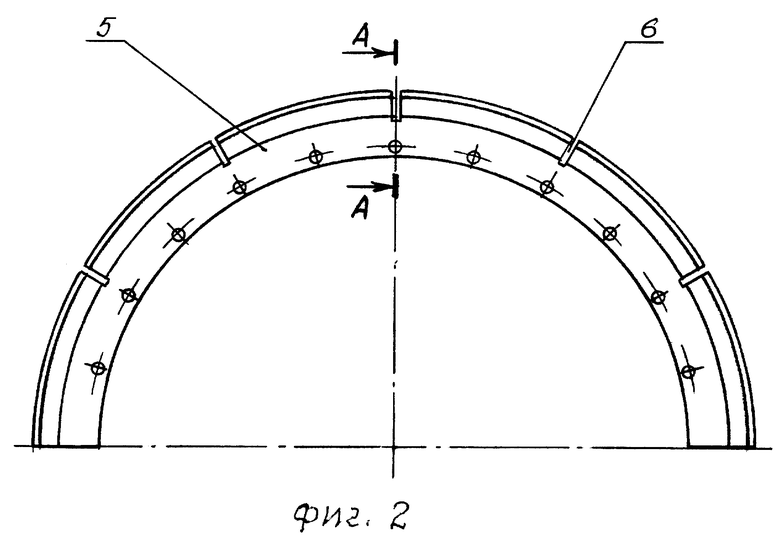

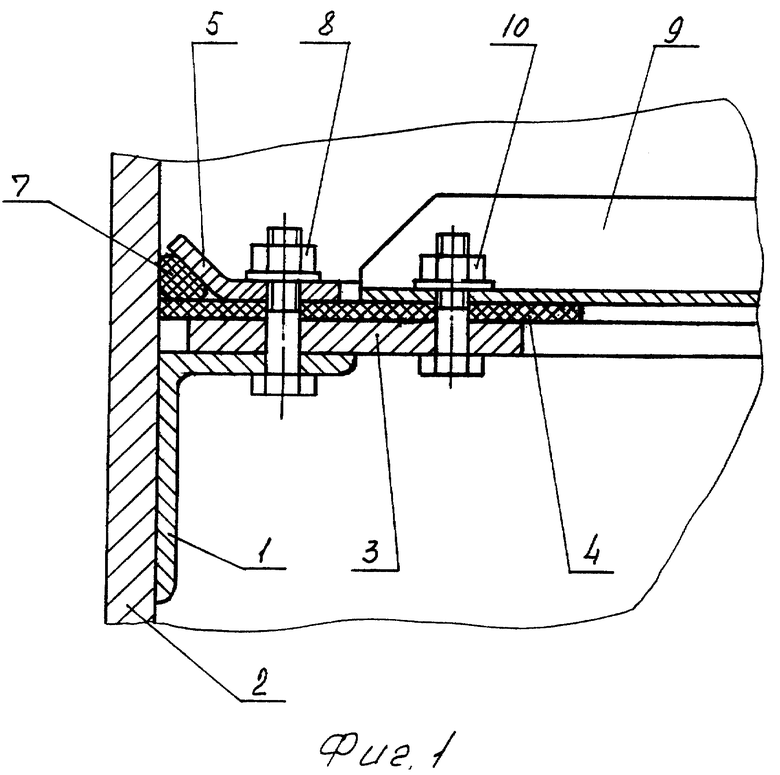

Узел крепления контактного устройства к корпусу массообменного аппарата показан на чертеже, где на фиг. 1 представлен общий вид в разрезе, на фиг. 2 - прижим, а на фиг. 3 - разрез А-А на фиг. 2.

Узел крепления содержит опорный элемент 1, выполненный в виде кронштейна. Кронштейн прикреплен к корпусу 2 массообменного аппарата. На кронштейне установлено основание 3, выполненное в виде полуколец. На основании 3 размещена уплотнительная кольцевая прокладка 4, выполненная из войлока. Поверх прокладки установлен прижим 5, выполненный в виде профилированной пластины. На внешней стороне профилированной пластины выполнены надрезы 6. Герметизирующий элемент 7, выполненный в виде шнура из асбеста или резины, размещен между внутренней поверхностью корпуса 2 и прижимом 5.

Прижим 5, уплотнительная кольцевая прокладка 4, основание 3 и опорный элемент 1 скреплены посредством крепежного средства 8, выполненного в виде крепежного болта с гайкой и шайбой. Контактное устройство 9 размещено на полукольцах основания 3 поверх уплотнительной кольцевой прокладки 4 и соединено с прокладкой 4 и основанием 3 посредством крепежного средства 10, выполненного в виде крепежного болта с гайкой и шайбой.

Монтаж контактного устройства в корпусе массообменного аппарата осуществляют следующим образом.

В месте установки контактного устройства 9 в корпусе 2 массообменного аппарата приваривают опорные элементы 1. Через люк-лаз внутрь аппарата подают полукольца основания 3 и размещают их на опорных элементах 1. Причем стыки полуколец размещают в промежутке между опорными элементами. На полукольцах основания 3 размещают уплотнительную кольцевую прокладку 4 из войлока. Поверх прокладки 4 по внутреннему периметру корпуса 2 укладывают герметизирующий элемент 7, выполненный в виде асбестового шнура. На элемент 7 и прокладку 4 устанавливают прижимы 5. При этом отверстия для крепежных болтов на кронштейне 1, основании 3, прокладке 4 и прижимах 5 должны совпадать. В отверстия пропускают крепежные средства 8 в виде болтов, надевают шайбы и завинчивают гайки без окончательной затяжки. На полукольца основания 3 поверх прокладки 4 устанавливают контактное устройство 9, совмещая крепежные отверстия. В отверстия пропускают крепежные средства 10 в виде болтов, надевают шайбы и завинчивают гайки. После этого окончательно затягивают болты крепежных средств 8 и 10. Сторону профилированной пластины, на которой выполнены надрезы 6, более плотно прижимают к герметизирующему элементу 7, при этом герметизирующий элемент 7 запирает зазоры, полученные в результате надрезов 6 на боковой стороне прижима 5, увеличивая тем самым герметизацию стыкового соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАННОЙ МАССООБМЕННОЙ ТАРЕЛКИ | 1998 |

|

RU2131319C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1999 |

|

RU2153915C1 |

| МАССООБМЕННАЯ КОЛОННА | 1998 |

|

RU2132215C1 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК | 1999 |

|

RU2159660C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО БАРБОТАЖНОЙ ТАРЕЛКИ МАССООБМЕННОЙ КОЛОННЫ | 2001 |

|

RU2194560C1 |

| КЛАПАННАЯ ТАРЕЛКА | 2001 |

|

RU2200610C2 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ | 2001 |

|

RU2188691C1 |

| УСТАНОВКА ОЧИСТКИ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕТАНОЛА | 1997 |

|

RU2120587C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1998 |

|

RU2140050C1 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК | 2001 |

|

RU2215569C2 |

Изобретение относится к крепежным средствам и может быть использовано в массообменных колоннах при установке тарелок, в сепараторах при установке каплеотбойника или центробежных элементов, а также в аппаратах для разделения несмешивающихся сред с разной плотностью при установке тонкослойных элементов. Узел крепления контактного элемента к корпусу массообменного аппарата содержит опорный элемент, установленный ниже контактного элемента и прикрепленный к корпусу, герметизирующий элемент и крепежное средство. Новым является то, что узел крепления имеет основание, выполненное, например, в виде полуколец и установленное внешней стороной на опорном элементе. Сверху основания установлен прижим, выполненный в виде профилированной пластины. Герметизирующий элемент размещен между прижимом и корпусом, при этом основание и прижим скреплены с опорным элементом, а контактное устройство прикреплено к основанию с внутренней его стороны. Между основанием и прижимом размещена уплотнительная кольцевая прокладка, опорный элемент выполнен в виде кронштейна, герметизирующий элемент выполнен в виде шнура, размещенного по периметру корпуса, а на внешней стороне профилированной пластины выполнены надрезы. Технический результат состоит в повышении надежности и герметичности стыкового соединения деталей. 4 з.п.ф-лы, 3 ил.

| Типовые технологические процессы изготовления аппаратов для химических производств | |||

| Атлас типовых технологических процессов и чертежей под редакцией А.Д.Никитина | |||

| - М.: Машиностроение, 1979, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для уплотнения ситчатых тарелок | 1960 |

|

SU138206A1 |

| Устройство для крепления контактных тарелок массообменного аппарата | 1981 |

|

SU1005807A1 |

| Узел крепления тарелок в корпусе тепломассообменного аппарата | 1985 |

|

SU1303171A1 |

| Реле скорости | 1938 |

|

SU55496A1 |

| DE 19614704 A1, 16.10.1997 | |||

| Способ идентификации ДНК ткани дальневосточной сардины, или иваси (Sardinops melanostictus), в пробе | 2023 |

|

RU2835037C2 |

Авторы

Даты

2000-03-20—Публикация

1998-08-25—Подача