Изобретение относится к оборудованию для очистки сжатых газов от жидких и твердых мелкодисперсных примесей, паров конденсирующихся компонентов. Может использоваться для подготовки сжатого компрессорного воздуха, питающего пневмосистемы и применяемого в технологических процессах как газ-носитель.

Известны устройства для очистки сжатых газов от мелкодисперсных примесей и паров влаги, например SU 1775140 А1, 15.11.1992, содержащее корпус с технологическими патрубками, вихревую трубу с винтовым завихрителем, камеру сбора осаждаемых примесей и выпускную камеру для газа (SU 1572682 А1, 23.06.1990; GB 1209795 A1, 21.10.1970; FR 2093452 А, 28.10.1972).

Недостатком этих устройств является снижение эффективности газоочистки из-за разрушения структуры газового потока в узле разделения и захвата очищенным потоком части отсепарированных примесей.

Известно устройство для очистки газа от мелкодисперсных примесей (RU 2177821 С1, 30.03.2001), содержащее корпус с технологическими патрубками, вихревую трубу с винтовым завихрителем и соосно установленным полым цилиндроконическим вытеснителем, на конической части которого выполнена винтовая прорезь, а на внешней поверхности цилиндрической части выполнена винтовая канавка, сообщающая полость вихревой трубы с камерой сбора осажденных примесей, при этом в стенках вихревой трубы и цилиндрической части вытеснителя выполнены совмещенные отверстия, сообщающие полость вытеснителя с выпускной камерой для газа. В корпусе устройства установлен фильтрующий элемент. Это устройство является наиболее близким к заявляемому устройству по технической сущности и достигаемому результату и выбрано в качестве прототипа.

В известном устройстве сжатый газ поступает в одну или несколько вихревых труб. Проходя по каналам винтового закручивающего устройства, он получает импульс вращательного движения, под действием центробежных сил примеси перемещаются в периферийную область газового потока и, перемещаясь по трубе, достигают вытеснителя. Конструкция вытеснителя обеспечивает отделение отсепарированных примесей из основного газового потока без нарушения его структуры. В ламинарном режиме примеси по винтовому каналу отводятся в камеру-сборник и затем удаляются из устройства. Газовая фаза через винтовые прорези вытеснителя направляется в зону дополнительной фильтрации, где, пройдя через фильтр, достигает требуемой степени очистки.

Недостатком данного устройства является невозможность реализации эффекта температурного разделения в вихревой трубе и проведения процесса низкотемпературной конденсации паров, узкий рабочий диапазон по степени загрязненности исходного газа и его начальной температуре.

Техническим результатом изобретения является расширение диапазона использования устройства по технологическим исходным параметрам очищаемого газа, повышение эффективности очистки и снижение температуры точки росы очищенного газа.

Этот результат достигается тем, что в устройстве для очистки газа и сжатого воздуха от мелкодисперсных примесей, паров конденсирующихся компонентов и влаги, содержащем корпус с технологическими патрубками, соосный фильтрующий элемент, охватывающий вихревую трубу с винтовым завихрителем, камеру сбора осажденных примесей и выпускную камеру для газа, вихревая труба выполнена из двух составных частей - сепарационной и энергетической, размещенных с винтовым зазором относительно друг друга, при этом винтовой зазор сообщает полость вихревой трубы через переточную трубу с выпускной камерой для газа. Наружный диаметр энергетической части равен внутреннему диаметру сепарационной части вихревой трубы, а винтовой зазор образован заточенными кромками труб при их соосном размещении, причем площадь сечения винтового зазора составляет 0,08-0,11 от площади сечения вводных каналов винтового завихрителя, размещенного в сепарационной части вихревой трубы. Выходное кольцевое сечение на конце энергетической части вихревой трубы регулируется перемещением конического запирающего элемента, размещенного в регулирующей гайке, а ее внутренняя полость через отверстия сообщается с камерой осажденных примесей. Осадительная камера сообщается через отверстия в решетке корпуса, фильтрующий элемент и переточную трубу с выпускной камерой для газа. Винтовой завихритель имеет общую длину 6-8 диаметров сепарационной части вихревой трубы, причем на 5,0-6,5 диаметра он размещен в сепарационной части вихревой трубы, а на 1,0-1,5 диаметра - в энергетической части вихревой трубы. Угол наклона витков винтового канала вихревого завихрителя и угол среза кромки энергетической части вихревой трубы равны и составляют 60-78o. Внешний диаметр винтового канала завихрителя на длине 1,0-1,5 диаметра сепарационной части вихревой трубы равен внутреннему диаметру энергетической части вихревой трубы, а завихритель размещен таким образом, что край витка совпадает с краем винтового среза трубы.

Такая конструкция устройства обеспечивает расширение диапазона применения и повышения эффективности очистки сжатых газов и воздуха.

Предпочтительными вариантами воплощения настоящего изобретения предусмотрена установка одного или нескольких различных типов фильтров в корпус устройства с сообщением полости фильтрующей камеры через переточную трубу с выпускной камерой очищенного газа.

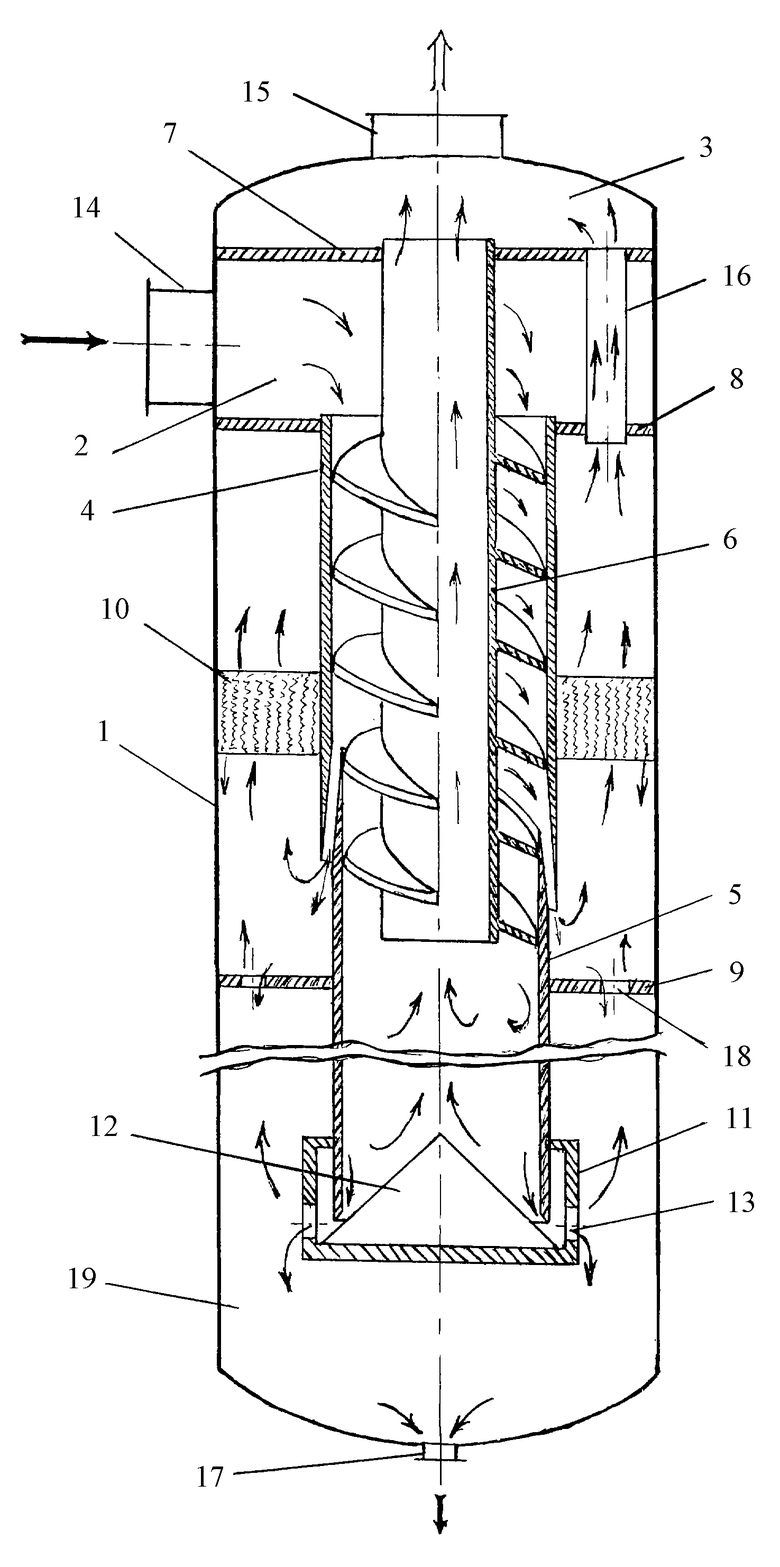

На чертеже показана схема предлагаемого устройства.

Устройство для очистки сжатого газа или воздуха от мелкодисперсных примесей жидкой и твердой фазы, конденсации паров примесей и влаги содержит корпус 1 с приемной камерой 2, оснащенной вводным патрубком 14, камеру вывода очищенного газа 3 с выпускным патрубком 15 и камерой 19 для сбора осаждаемых примесей, с патрубком 17 для отвода конденсата и примесей, трубные решетки 7, 8 и 9, в которых закреплен винтовой завихритель 6, сепарационную 4 и энергетическую 5 части вихревой трубы и фильтрующий элемент 10. В решетках 7 и 8 закреплена переточная труба 16. На конце энергетической части вихревой трубы установлена регулировочная гайка 11 с запирающим коническим элементом 12, через отверстия 13 ее полость сообщается с камерой 19.

Устройство работает следующим образом.

Сжатый газ или воздух, содержащий примеси в виде твердой и жидкой фазы, а так же паров конденсирующихся компонентов и влаги, через патрубок 14 поступает в приемную камеру 2, откуда по винтовым каналам завихрителя 6 поступает в сепарационную часть вихревой трубы 4. Винтовой завихритель 6 закручивает газовый поток, в котором под действием центробежных сил происходит процесс сепарации при исходном давлении, но при низкой термодинамической температуре, жидкая и твердая фазы концентрируются в периферийной части закрученной струи, в винтовом сечении сопряжения сеппарационной и энергетической частей вихревой трубы происходит расслоение закрученной струи. Периферийный слой, содержащий отсепарированную твердую и жидкую фазы, по винтовому зазору отводится в полость, образуемую корпусом 1, фильтрующим элементом 10 и трубной решеткой 9, газовая фаза отделяется и, проходя через фильтр 10 и переточную трубу 16, поступает в камеру очищенного газа 3, а жидкая и твердая фазы в виде эмульсии через отверстия 18 в решетке 9 направляются в камеру 19. Основная часть очищенного сжатого газа после винтового сечения по каналам винтового завихрителя 6 поступает в энергетическую часть 5 вихревой трубы, в которой расширяется с реализацией эффекта температурного разделения газа, когда возникает градиент температуры по радиусу и длине вихревой трубы. При реализации эффекта температурного разделения более низкую температуру имеют внутренние слои газа, в которых происходит процесс конденсации паров примесей и влаги с последующей их сепарацией в периферийную часть газового потока. Режим работы вихревой трубы по доле холодного потока, отводимого через диафрагменный канал винтового завихрителя 6 в камеру очищенного газа 3, регулируется величиной кольцевого сечения, образуемого коническим запирающим элементом 12 и торцом вихревой трубы 5. Сконденсированная и отсепарированная жидкая фаза с частью газа из периферийной области вихревой трубы 5 через кольцевой зазор и отверстия 13 в регулировочной гайке 11 поступает в осадительную камеру 19, где газовая фаза отделяется и через отверстия 18 в решетке 9, затем через фильтр 10 и переточную трубу также попадает в камеру очищенного газа 3. Очищенный газ из камеры 3 через патрубок 15 выводится из аппарата, а конденсат, содержащий и твердую фазу из камеры 19, выводится через патрубок 17. Для автоматического отвода конденсата на патрубке 17 устанавливается механический, электрический или пневматический конденсатоотводчик.

Величина винтового зазора между сепарационной и энергетической частями вихревой трубы зависит от количества примесей, содержащихся в очищаемом газе. В экспериментальных и опытно-промышленных исследованиях заявляемое устройство испытывалось при концентрации жидкой фазы в технологическом углеводородном газе от 12 до 115 г/м3, а на запыленном воздухе при концентрации до 68 г/м3, но при наличии твердой фазы - до 28 г/м3. Рекомендуемый винтовой зазор составил 0,08-0,11 от площади сечения вводных каналов винтового завихрителя. Данное соотношение проверено для вихревых труб диаметром 16, 20, 33 и 40 мм. Расход газа, отводимого через винтовой зазор, не должен превышать 10% от общего расхода очищаемого газа.

Эффективность работы энергетической части вихревой трубы зависит от физико-химических параметров очищаемого газа, уровня избыточного давления и возможной степени его дросселирования. Наиболее оптимальным режимом в исследованиях авторов был режим, соответствующий соотношению между очищенным холодным потоком, выводимым из вихревой трубы через диафрагменное отверстие в винтовом завихрителе 6, и потоком, выводимым через регулировочную гайку 11-9:1.

Эффективность работы устройства зависит и от длины участка сепарационной части вихревой трубы 4. Экспериментально было установлено, что для процесса сепарации в закрученной струе газа необходимо более двух ее полных витков. В зависимости от масштаба трубы лучшие результаты были получены при длине этой части вихревой трубы 5,0-6,5 внутренних ее диаметров. При этом оптимальный шаг винтового канала определяется нз угла его наклона относительно оси трубы и составляет 60-78o. Длина винтового канала, находящегося в энергетической части вихревой трубы 5, также является определяющей величиной не только из-за конструктивных соображений по креплению и центровке всего устройства. Величина высоты винтового завихрителя, находящегося в энергетической части вихревой трубы, должна быть в пределах 1,0-1,5 от внутреннего диаметра трубы. Уменьшение этой величины снижает эффект температурного разделения и, как следствие, снижается эффективность процесса конденсации и сепарации. Увеличение этой величины ведет к росту сопротивления и снижению общего кпд аппарата.

Наиболее эффективно устройство работает при концентрациях жидкой фазы, обеспечивающей непрерывный отбор конденсата из патрубка 17, в исследованиях авторов это происходило при содержании жидкой фазы в исходной газовой смеси более 18 г/м3.

Таким образом, предлагаемое устройство позволяет повысить качество очистки газов и воздуха и расширить диапазон его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВ | 2002 |

|

RU2203742C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ МЕЛКОДИСПЕРСНЫХ ПРИМЕСЕЙ | 2001 |

|

RU2177821C1 |

| СТРУЙНЫЙ ГИДРОЦИКЛОН | 2002 |

|

RU2203741C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПОРОШКОВ | 1995 |

|

RU2096002C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ДОЖИГА ОТБРОСНЫХ ГАЗОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ КОНДЕНСАТА | 1998 |

|

RU2131086C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ДОЖИГА СБРОСНЫХ ГАЗОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ КОНДЕНСАТА | 1997 |

|

RU2131085C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭМУЛЬСИЙ | 1995 |

|

RU2091151C1 |

| ШНЕКОВЫЙ ЭКСТРАКТОР ДЛЯ РАСТИТЕЛЬНОГО СЫРЬЯ | 1995 |

|

RU2077912C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 1997 |

|

RU2107867C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 1996 |

|

RU2108136C1 |

Изобретение предназначено для очистки газов. Устройство содержит корпус с технологическими патрубками, соосный фильтрующий элемент, охватывающий вихревую трубу с винтовым завихрителем, камеру сбора осажденных примесей и выпускную камеру для газа. Для расширения диапазона использования и повышения эффективности очистки сжатых газов и компрессорного воздуха от жидких и твердых мелкодисперсных примесей, паров конденсирующихся компонентов вихревая труба выполнена из двух составных частей, размещенных с винтовым зазором относительно друг друга, при этом винтовой зазор сообщает полость вихревой трубы через переточную трубу с выпускной камерой очищенного газа. 6 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ МЕЛКОДИСПЕРСНЫХ ПРИМЕСЕЙ | 2001 |

|

RU2177821C1 |

| Циклонный фильтр | 1985 |

|

SU1292845A1 |

| Циклонное устройство для отделения тяжелых примесей от рабочих сред | 1977 |

|

SU906622A1 |

| Сепаратор | 1989 |

|

SU1655539A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2003-03-20—Публикация

2002-02-27—Подача