Изобретение относится к устройству для изменения направления движения плоских прямоугольных листов, таких как документы или банкноты, в соответствии с ограничительной частью пункта 1 формулы изобретения.

Подобное устройство имеет первый транспортер, который перемещает поступающие в устройство листы. На этом первом транспортере листы движутся по одному с определенным расстоянием между каждыми двумя листами. Устройство, кроме того, имеет второй транспортер для дальнейшего перемещения листов, который расположен перпендикулярно первому транспортеру. Передача листа с первого транспортера на второй транспортер осуществляется без изменения положения листа с помощью передающего листы механизма.

Такие изменяющие направление движения листов устройства известны, например, из DE-A-4243986, ЕР-А-0622316 и ЕР-А-0505340. С помощью описанных в этих публикациях передающих листы механизмов лист вначале зажимается между основным передающим роликом и связанным с ним холостым роликом и вытягивается ими из первого транспортера. После этого лист перемещается на второй транспортер.

Недостатком таких устройств является интенсивный износ, которому из-за замедления листа на первом транспортере и его ускорения в направлении, перпендикулярном направлению движения на первом транспортере, подвержены используемые в них передающие листы ролики, и необходимость частой замены этих роликов. Кроме того, подача листов на второй транспортер приводным роликом передающего листы механизма создает потенциальную опасность нарушения нормальной работы устройства из-за часто происходящего замятия и застревания листов на входе во второй транспортер, прежде всего если эти листы изготовлены из низкокачественного материала.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача создать устройство для изменения направления движения плоских прямоугольных листов, обладающее несмотря на возможный износ большим сроком службы и надежно перемещающее листы с одного транспортера на другой даже при высоких скоростях движения листов.

Указанная задача решается с помощью устройства с отличительными признаками, указанными в основном пункте формулы изобретения.

Основная идея изобретения состоит в том, что передающий листы механизм перемещает листы непосредственно транспортерным средством второго транспортера. Поскольку длина транспортерного средства второго транспортера намного превышает длину окружности приводного ролика известных передающих листы механизмов, обусловленный замедлением и ускорением листов износ соответствующих деталей передающего листы механизма не будет в предлагаемом устройстве таким же интенсивным, как и в известных устройствах. Поэтому замену транспортерного средства в предлагаемом устройстве из-за его износа не требуется производить так же часто, как замену передающих роликов известных устройств. Кроме того, в предлагаемом устройстве перемещаемые листы прочно захватываются непосредственно транспортерным средством второго транспортера и могут надежно перемещаться им в нужное место при отсутствии каких-либо других мест или устройств ввода, что позволяет решить все присущие известным устройствам проблемы, связанные с передачей листов на второй транспортер.

В предпочтительном варианте предлагаемого устройства каждое транспортерное средство второго транспортера огибает соответствующий передающий листы ролик. Передающие листы ролики установлены на рычагах, которые поворачиваются относительно шарнира. Перемещение рычагов из нерабочего положения в рабочее осуществляется с помощью приводного механизма.

Для уменьшения действующих на рычаги моментов ось шарнира, относительно которой они поворачиваются, при любом положении рычагов совпадает с точкой пересечения средней линии, проходящей между рабочей и холостой ветвями транспортерного средства второго транспортера в нерабочем положении, и средней линии, проходящей между рабочей и холостой ветвями транспортерного средства второго транспортера в рабочем положении.

В предлагаемом устройстве, кроме того, первый транспортер можно выполнить в виде двух отдельных транспортеров, направляя на них листы с помощью соответствующего переключателя направления. На каждом их этих отдельных транспортеров имеется по крайней мере один передающий листы механизм. Этот механизм перемещает листы на соответствующий отдельный транспортер второго транспортера. Наличие таких отдельных транспортеров позволяет, в частности, увеличить пропускную способность устройства. В альтернативных вариантах устройства проходящие через него листы могут поворачиваться в нем вокруг одной или двух осей.

Другие преимущества и отличительные особенности предлагаемого устройства указаны в зависимых пунктах формулы изобретения и более подробно рассмотрены в описании примеров его выполнения со ссылкой на прилагаемые чертежи, на которых показано

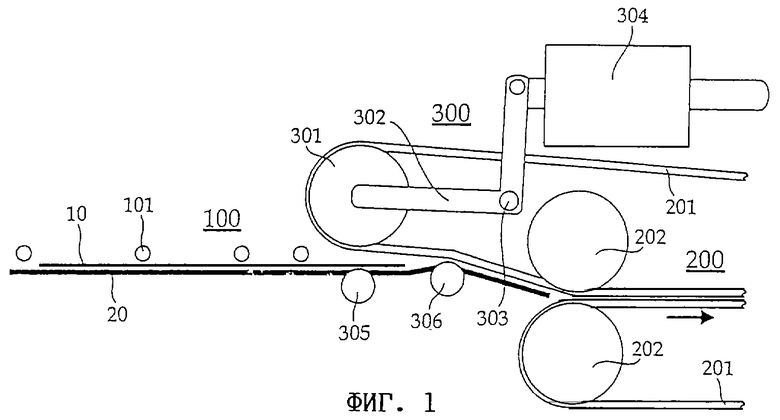

на фиг.1 - схематичное изображение в виде сбоку предпочтительного варианта предлагаемого устройства,

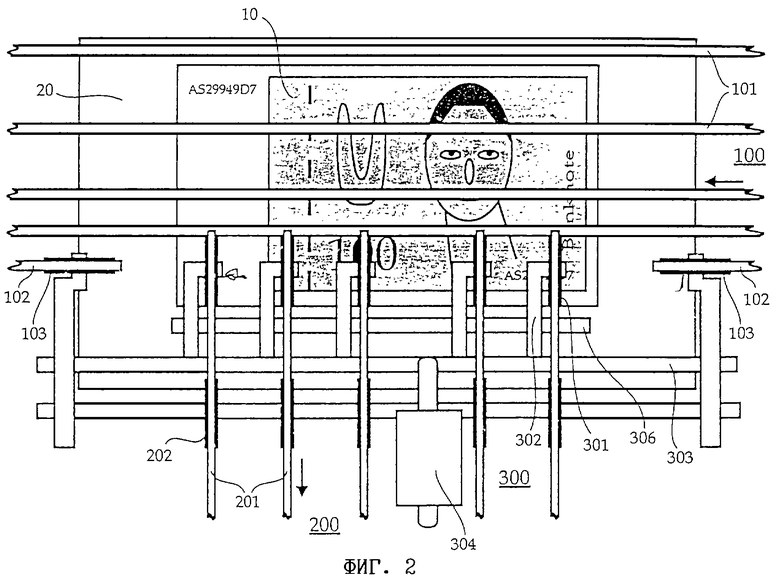

на фиг.2 - схематичное изображение варианта по фиг.1 в виде сверху,

на фиг.3 - схемы, иллюстрирующие последовательность работы предлагаемого устройства,

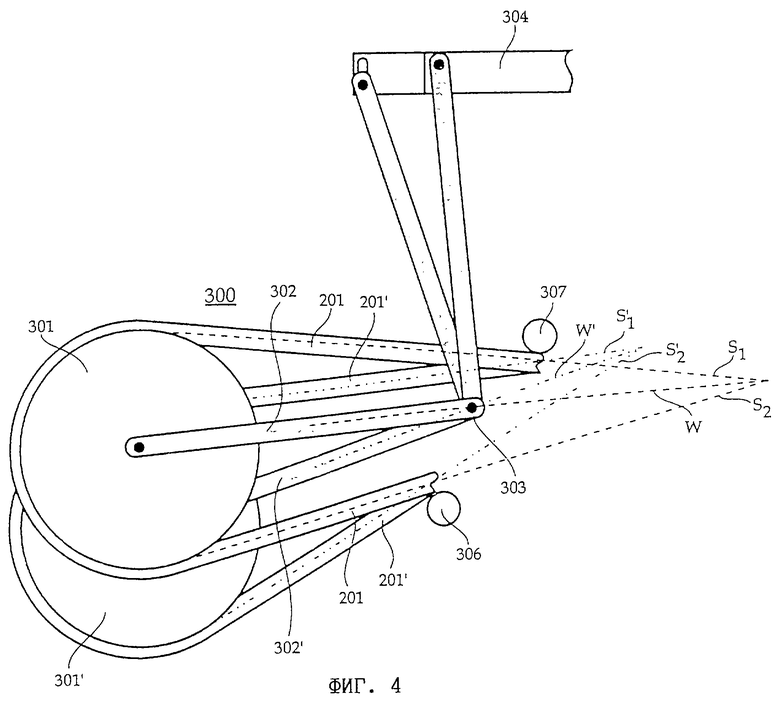

на фиг.4 - схема, иллюстрирующая определение положения шарнира,

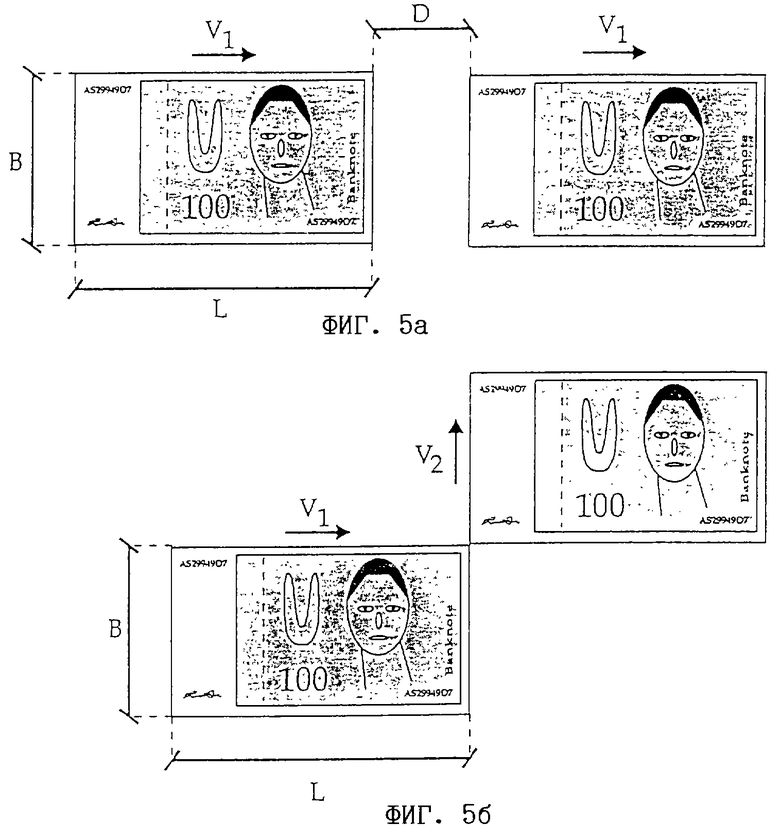

на фиг.5 - первый вариант схемы передачи листов с одного транспортера на другой,

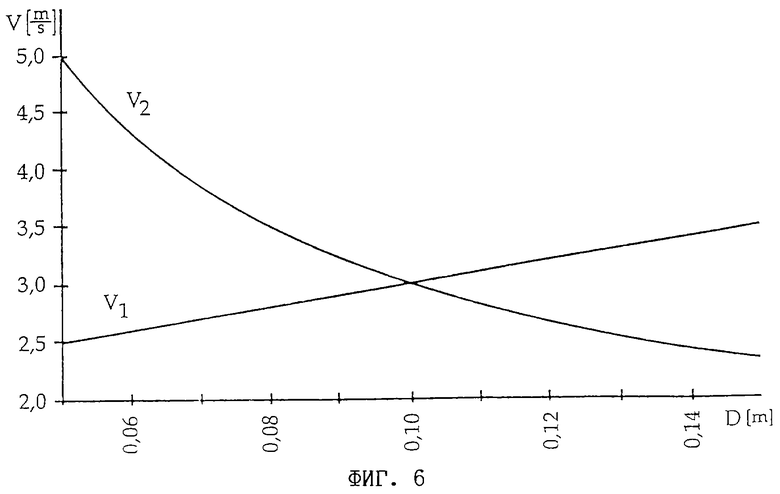

на фиг.6 - график изменения скоростей движения листов на первом и втором транспортерах,

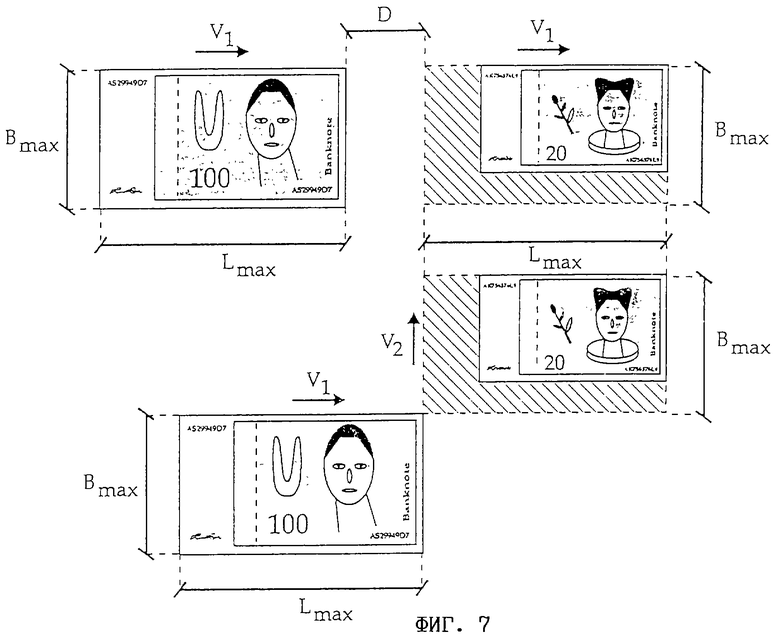

на фиг.7 - второй вариант схемы передачи листов с одного транспортера на другой,

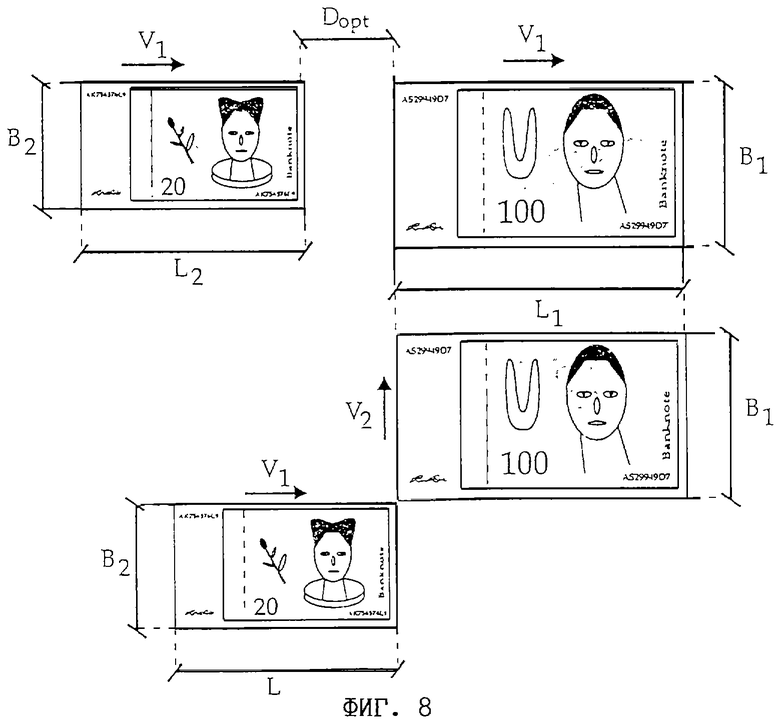

на фиг.8 - третий вариант схемы передачи листов с одного транспортера на другой,

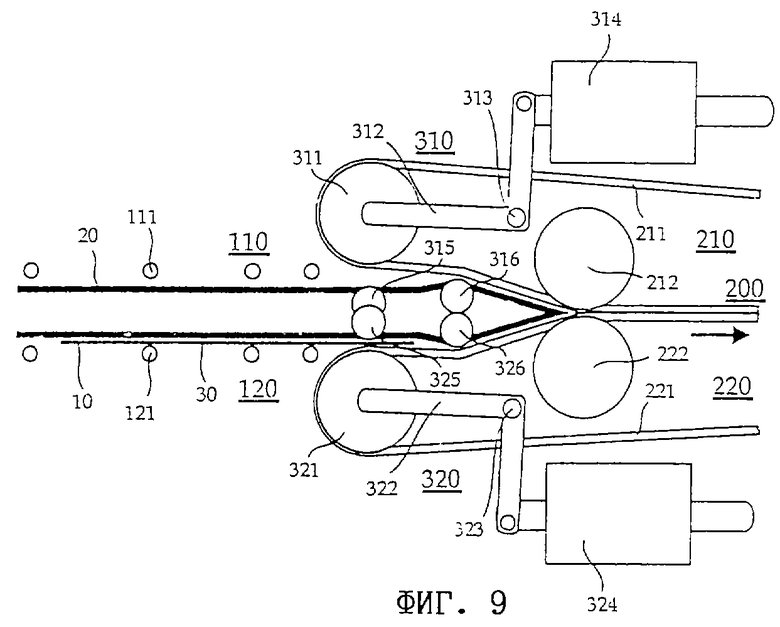

на фиг. 9 - схематичное изображение в виде сбоку устройства с двумя отдельными механизмами передачи листов,

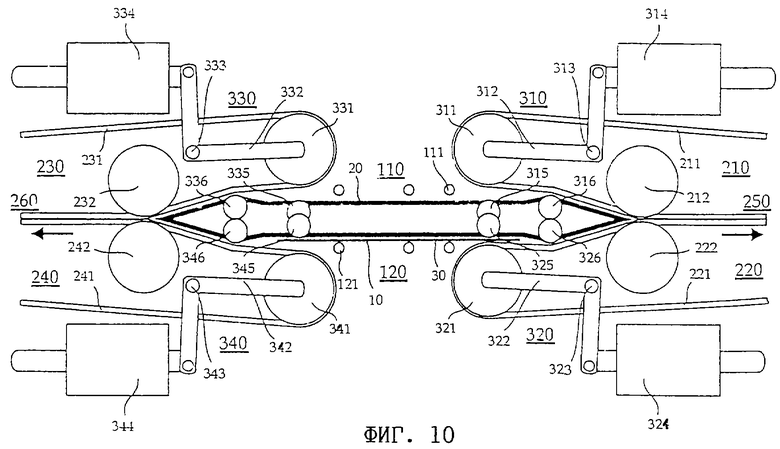

на фиг. 10 - схематичное изображение в виде сбоку устройства с четырьмя отдельными механизмами передачи листов,

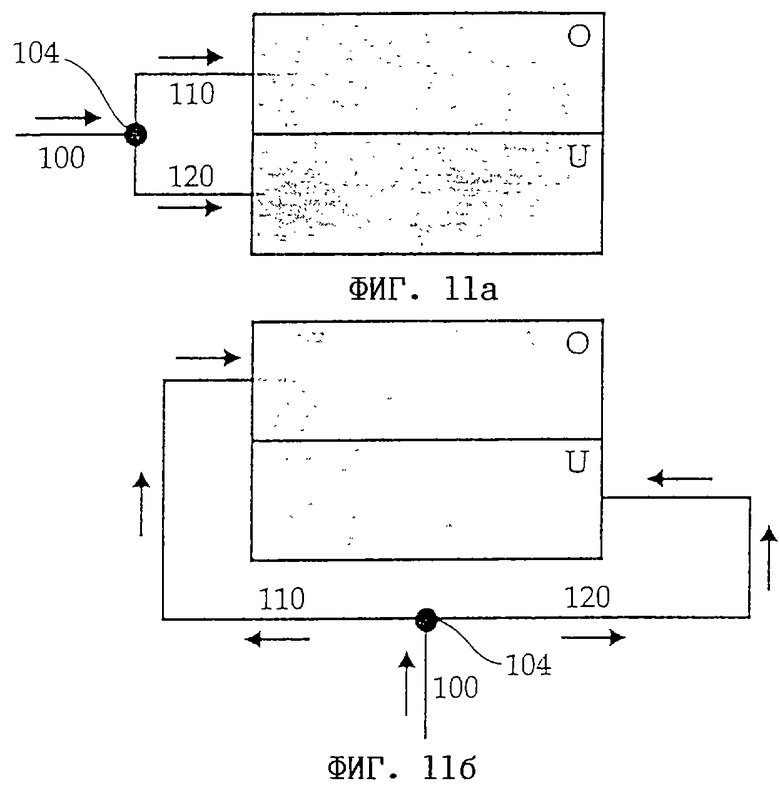

на фиг.11 - схемы возможного разбиения первого транспортера на отдельные транспортеры,

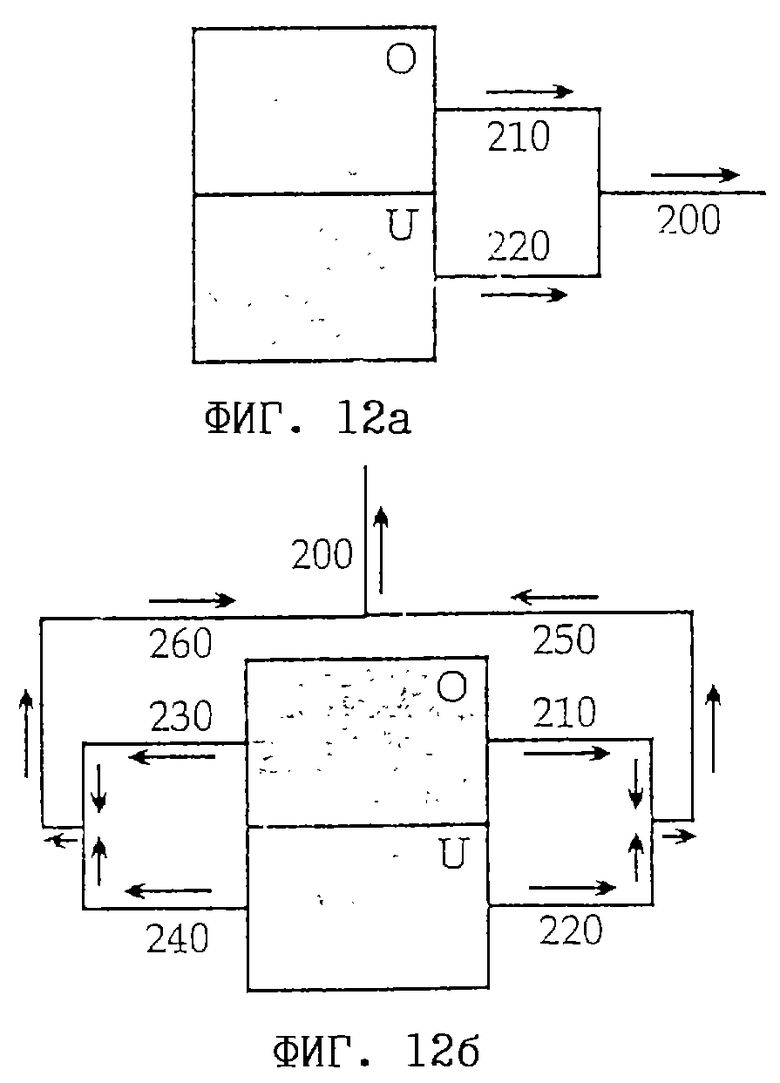

на фиг.12 - схемы возможного разбиения второго транспортера на отдельные транспортеры и

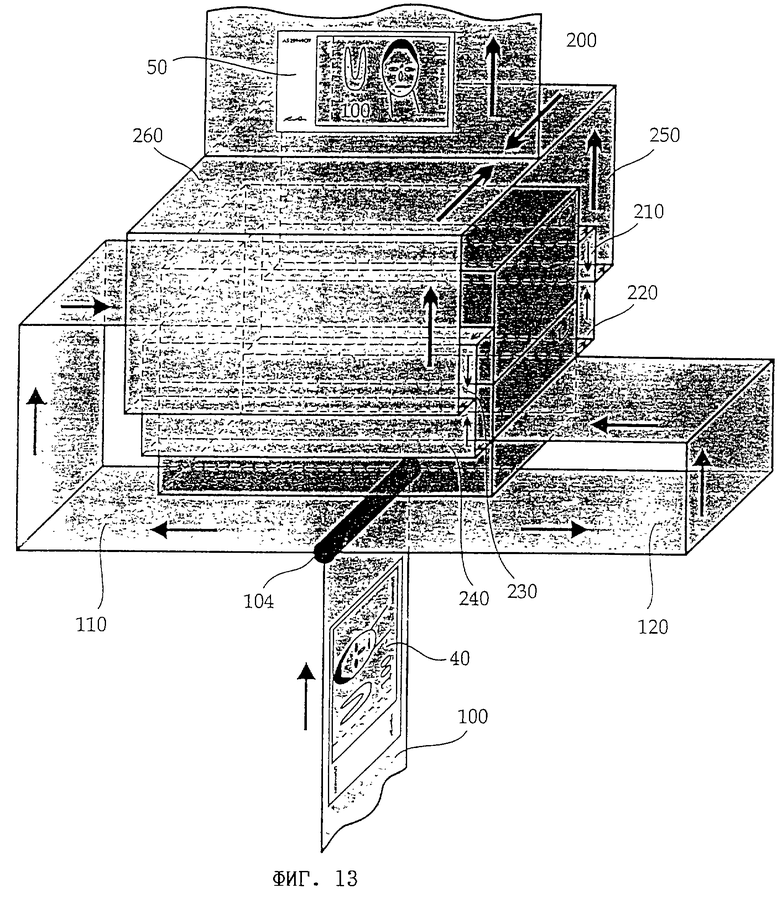

на фиг.13 - схематичное изображение движения листов в сортировочном устройстве.

На фиг.1 схематично в виде сбоку показан предпочтительный вариант предлагаемого в изобретении устройства. Лист 10 перемещается по направляющей пластине 20 в зону изменения направления движения или зону передачи транспортерным средством 101 первой транспортерной системы 100. Первая транспортерная система 100 перемещает лист 10 в направлении, перпендикулярном плоскости чертежа.

После прохождения зоны передачи направление движения листа 10 меняется, и он перемещается второй транспортерной системой 200 в направлении стрелки. Вторая транспортерная система 200 расположена перпендикулярно первой транспортерной системе 100. Вторая транспортерная система состоит из транспортерных средств 210 и транспортерных роликов 202, направляющих и приводящих в движение транспортерное средство 201. Транспортерное средство предпочтительно выполнить в виде эластичных транспортерных лент.

Для перемещения листа 10 с первого транспортера 100 на второй транспортер 200 без изменения положения листа в этой зоне используется передающий листы механизм 300, в котором имеется передающий ролик 301, который огибает транспортерное средство 201 второго транспортера. Передающий ролик 301 установлен на рычаге 302, который поворачивается вокруг оси шарнира 303. Поворот рычага 302 осуществляется с помощью приводного механизма 304, который поворачивает рычаг из показанного на чертеже нерабочего положения в рабочее. В рабочем положении лист 10 захватывается огибающим передающий ролик 301 транспортерным средством 201 и расположенным под ним роликом 305. В устройстве имеется также натяжной ролик 306, который поддерживает упирающееся в него второе транспортерное средство 201.

На фиг. 2 описанное выше устройство схематично показано в виде сверху. Направления движения первой транспортерной системы 100 и второй транспортерной системы 200 показаны на чертеже соответствующими стрелками. Для более надежной передачи и перемещения листа 10 в показанном передающем листы механизме 300 имеется, например, пять передающих роликов 301, каждый из которых огибает соответствующее транспортерное средство 201 второй транспортерной системы 200. Рычаги 302 поворачиваются одновременно приводным механизмом 304 вокруг одного и того же шарнира 303 из нерабочего положения в рабочее и наоборот.

Для увеличения поверхности контакта деталей передающего листы механизма 300 с банкнотой 10 в зоне передачи транспортерное средство первой транспортерной системы 100 можно разделить на несколько частей или совместить его с натяжным устройством. В рассматриваемом варианте транспортерное средство 102 первой транспортерной системы 100 разделено на несколько частей, которые соответствующим образом натянуты с помощью натяжных роликов 103.

На фиг. 3 в виде сбоку показана схема работы предпочтительного варианта предлагаемого механизма. Показанный на фиг.3а лист 10 перемещается первой транспортерной системой 100 к месту изменения направления его движения, где расположен передающий листы механизм 300. На фиг.3а передающий ролик 301 изображен в нерабочем положении.

На фиг.3б эти же детали изображены в другой момент времени по истечении некоторого промежутка, о котором подробно сказано ниже и в течение которого передающий ролик 301 опустился в рабочее положение, а лист 10 оказался зажатым между транспортерным средством 201 второй транспортерной системы 200 и расположенным под ней роликом 305. При захвате листа его скорость в направлении первой транспортерной системы снижается, а в направлении движения второй транспортерной системы 200 возрастает. При этом износ транспортерного средства 201, обусловленный торможением и ускорением банкноты, не носит закономерного характера и происходит по всей поверхности транспортного средства 201. Поскольку в рассматриваемом варианте транспортерное средство 201 имеет, например, очень большую по сравнению с длиной окружности передающего ролика 301 длину, при равномерном износе всей поверхности транспортерного средства 201 оно может нормально, без замены работать в течение относительно длительного времени.

На фиг.3в показан лист 10, который перемещается транспортерным средством 201. Перемещающее лист 10 транспортерное средство 201 расположено по крайней мере на одной из сторон листа, что исключает возможность смятия или обрыва листа 10. В зоне второй транспортерной системы 200, в которой лист перемещается только транспортерным средством 201, возможным отклонениям от нормального процесса движения листа препятствуют расположенные в этой зоне поддерживающий ролик 305, натяжной ролик 306 или направляющая пластина 20.

На фиг. 4 показана схема выбора положения оси шарнира 303 рычага 302, которое обеспечивает минимум усилий, необходимых для перемещения передающего ролика 301 из нерабочего положения в рабочее. В наиболее предпочтительном варианте выполнения транспортерного средства 201 в виде эластичных транспортерных лент действующие в механизме усилия определяются главным образом напряжениями растяжения, возникающими в транспортерном средстве 201. При передаче около 10 листов в секунду во избежание возможных вибраций транспортерного средства 201 при переходе механизма из нерабочего положения в рабочее напряжения растяжения, создаваемые в транспортерном средстве, должны быть достаточно высокими. При неправильном выборе положения оси шарнира 303 момент, который возникает на рычаге 302 от усилий, обусловленных натяжением транспортерного средства 201 и который необходимо преодолеть приводным механизмом 304, может оказаться весьма значительным. Увеличение момента приводит, очевидно, и к увеличению габаритов приводного механизма 304.

Для определения оптимального положения оси шарнира 303 сначала необходимо определить положение средней линии W, проходящей через середину угла со сторонами S1 и S2 в механизме, находящемся в нерабочем положении. Положение сторон S1 и S2 определяется положением рабочей и холостой ветвей транспортерного средства 201. Холостая ветвь образована той частью транспортерного средства 201, которая расположена между точкой его контакта с передающим роликом 301 и точкой его контакта с натяжным роликом 307. Рабочая ветвь образована той частью транспортерного средства 201, которая расположена между точкой его контакта с передающим роликом 301 и точкой его контакта с натяжным роликом 306. После этого определяется положение средней линии W', проходящей через середину угла со сторонами S'1 и S'2. Стороны S'1 и S'2 определяются аналогичным образом положением рабочей и холостой ветвей транспортерного средства 201' находящегося в рабочем положении механизма.

Оптимальной точкой расположения оси шарнира 303 является точка пересечения средних линий W и W'. При таком расположении шарнира 303 усилия от натяжения в рабочей и холостой ветвях транспортерного средства 201 взаимно уравновешиваются, и рычаг 302 не нагружается моментом ни в рабочем, ни в нерабочем положении. Преимуществом такой конструкции является возможность перемещения передающего ролика 301 из нерабочего положения в рабочее с помощью создающего небольшое усилие приводного механизма 304, который в этом случае будет иметь соответственно небольшие размеры. При этом одновременно снижается и время, необходимое для перемещения приводным механизмом 304 передающего ролика 301 из нерабочего положения в рабочее.

В приводном механизме 304 предпочтительно предусмотреть подъемный электромагнит для перемещения передающего ролика 301 из нерабочего положения в рабочее. В устройстве также имеется не показанный на чертеже блок управления, который регулирует продолжительность перемещения листов передающим механизмом 300. Ниже в качестве примеров рассматриваются некоторые возможные варианты.

Если в устройстве имеется тактовый генератор, который генерирует сигнал с регулярными временными интервалами, то для управления перемещением передающего ролика 301 можно использовать блок управления, который работает синхронно с тактовым генератором и по истечении произвольно заданного, но строго контролируемого количества временных импульсов перемещает передающий ролик 301 из нерабочего положения в рабочее и удерживает его в этом положении в течение определенного количества импульсов. Эта процедура предполагает, однако, что перемещение банкнот 10 в зону передачи передающего механизма 300 также строго синхронизировано и что приводной механизм 304 имеет электрический привод.

Если листы поступают в зону передачи передающего устройства 300 с неравными интервалами, то на первой транспортерной системе 100 можно установить датчик положения, срабатывающий при прохождении через него передних и/или задних кромок листов 10 и подающий на блок управления сигнал, по которому можно определить наличие или отсутствие листа в зоне действия датчика. В этом случае блок управления в зависимости от поступающего на него от датчика положения сигнала задает соответствующий временной режим работы передающего механизма. Очевидно, что и для работы в таком режиме необходимо, чтобы приводной механизм 304 имел электрический привод.

Управлять работой передающего механизма можно не только электрически, но и механически с помощью, например, механической стержневой муфты. Для этого можно использовать, например, смонтированный в приводе первой транспортерной системы кривошипно-рычажный механизм. Такое решение предпочтительно применять при небольших усилиях, необходимых для перемещения поперечного передающего ролика 301 из нерабочего положения в рабочее, как описано выше.

С целью избежать перебоев в работе изменяющего направление движения листов 10 механизма необходимо, чтобы процесс передачи первого листа закончился до попадания в зону передачи следующего листа. Соответствующие схемы расположения листов в зоне передачи показаны на фиг.5. На фиг.5а показаны движущиеся на первом транспортере со скоростью V1 два листа с расстоянием D между ними. Характерными размерами прямоугольного листа являются его длина L и ширина В. Во избежание наложения двух листов во время передачи первого листа последний, который движется в зоне передачи со скоростью V2, должен выйти из этой зоны прежде, чем в нее попадет следующий за ним лист, перемещаемый первой транспортерной системой 100, как показано на фиг.5б.

При равной длине L и ширине В листов и равном расстоянии D между двумя листами для заданной пропускной способности N устройства можно определить скорость V1 первого транспортера 100 и скорость V2 второго транспортера 200. При заданном значении N скорость V1 первого транспортера 100 определяется по следующей формуле: V1= N•(L+D). Во избежание наложения двух листов друг на друга во время передачи первого листа скорость V2 движения второго транспортера 200 должна быть больше или равна произведению скорости V1 движения первого транспортера 100 и ширины В следующего листа, деленному на расстояние D между двумя листами. Соответствующая формула имеет следующий вид: V2= V1•B/D.

На фиг.6 показаны графики зависимости скоростей V1 и V2 движения листов от расстояния D между листами. Как уже было отмечено выше, скорость V1 движения листов возрастает прямо пропорционально расстоянию D между листами. Во избежание наложения листов скорость V2 должна быть выше или равна изображенной на графике в виде линии скорости V1, т.е. значение скорости V2 должно лежать в пределах участка, окрашенного на чертеже в серый цвет.

В качестве примера можно предположить, что N=1/c, L=0,2 м и В=0,1 м. Как видно из приведенных на фиг.6 зависимостей, при расстоянии D, равном 0,1 м, скорости V1 и V2 можно выбрать равными друг другу. Для меньших значений D скорость V2 всегда больше скорости V1. При меньших значениях D скорость V2 можно выбрать меньше скорости V1.

Для случая, когда не все листы имеют одинаковую длину L и одинаковую ширину В, как показано на фиг.7, для каждого листа 10 можно выделить участок (заштрихован) длиной Lmax и шириной Вmax, которые равны максимальной длине Lmax наиболее длинного передаваемого с одного транспортера на другой листа и максимальной ширине Вmax наиболее широкого передаваемого с одного транспортера на другой листа. Расстояние между этими участками, как и в рассмотренном выше и показанном на фиг.5 случае, равно D. В пределах заштрихованных участков листы 10 могут по существу располагаться произвольным образом. Правый верхний угол каждого листа предпочтительно расположить в правом верхнем углу соответствующего участка.

Вышеуказанные значения для скорости V1 движения первого транспортера 100 и скорости V2 движения второго транспортера 200 применяются для данного случая аналогичным образом. Длина L соответствует длине Lmax, а ширина В соответствует ширине Вmax.

На фиг.8 показан еще один вариант схемы передачи листов различного размера, который позволяет оптимизировать пропускную способность N устройства, которая измеряется количеством листов, передаваемых в течение одной секунды с одного транспортера на другой, за счет выбора оптимального значения расстояния D между двумя листами при заданной скорости V1 перемещения листов первым транспортером 100 и скорости V2 перемещения листов вторым транспортером 200. Для этого, в частности, при размещении на транспортере одиночных листов, измеряется ширина В1 листа 10 и в зависимости от этой ширины В1 и скоростей V1 и V2 вычисляется оптимальное расстояние Dopt. Формула для определения Dopt имеет следующий вид: Dopt=В1•V1/V2. Лист, который перемещается за листом с измеренной шириной, размещается на транспортере таким образом, чтобы расстояние между листами было оптимальным и равным Dopt. В этом случае пропускная способность N устройства не будет постоянной и в каждом случае будет зависеть от длины и ширины проходящих через него отдельных листов.

Если в результате расчета при определенных значениях параметров окажется, что оптимальное расстояние Dopt меньше минимального расстояния Dmin, которое необходимо для плавной работы устройства, то расстояние между листами следует выбирать не оптимальным Dopt, а минимальным Dmin. Минимальное расстояние Dmin может, например, определяться возможностями имеющимися в транспортерной системе переключателей направления, для нормальной работы которых и надежного переключения устройства требуется в зависимости от скорости перемещения листов в транспортерной системе расположить соседние листы на определенном расстоянии друг от друга.

На фиг. 9 в виде сбоку показано устройство со сдвоенным передающим механизмом, в котором на первом транспортере установлен переключатель направления, который направляет листы либо в верхний первый отдельный транспортер 110, либо в нижний первый отдельный транспортер 120. Отдельные транспортеры 110 и 120 выполнены аналогично первой транспортерной системе 110. Каждый из этих отдельных транспортеров имеет транспортерное средство 111, 121, которое перемещает листы 10 по направляющей пластине 20, 30. Для отбора листов из верхней и нижней зон отбора каждый верхний и нижний отдельный транспортеры оборудованы передающими листы механизмами 310, 320. Передающие листы механизмы 310, 320 выполнены аналогично показанному на фиг.1 передающему механизму 300. Каждый из них имеет передающий ролик 311, 321, установленный на рычаге 312, 322, который поворачивается вокруг оси шарнира 313, 323. Рычаги 312, 322 перемещаются приводными механизмами 314, 324 из нерабочего положения в рабочее. В каждом передающем механизме 310, 320 имеется также поддерживающий ролик 315, 325 и натяжной ролик 316, 326. Второй транспортер 200 также разделен на два отдельных транспортера 210, 220. Каждый из этих отдельных транспортеров 210, 220 имеет транспортерное средство 211, 221 и транспортерный ролик 212, 222.

На фиг.10 показан вариант устройства с четырьмя передающими листы механизмами 310, 330 и 320, 340, которые попарно перемещают листы с каждого отдельного транспортера 110, 120 первой транспортерной системы 100. Отдельные компоненты этих механизмов конструктивно выполнены аналогично компонентам устройства, показанного на фиг.9. Отличие этого варианта от рассмотренных выше состоит в том, что в этом варианте в состав второй транспортерной системы 200 входят четыре отдельных транспортера 210, 220, 230, 240. На входе в эту транспортерную систему отдельные транспортеры 210 и 220 объединены друг с другом и образуют промежуточный транспортер 250. Аналогичным образом отдельные транспортеры 230 и 240 объединены друг с другом в другой промежуточный транспортер 260. Объединенные друг с другом промежуточные транспортеры 250 и 260 перемещают листы непосредственно на второй транспортер 200.

Использование показанных на фиг. 9 и 10 устройств с двумя и четырьмя передающими механизмами позволяет создать систему с различными функциональными возможностями, которые определяются направлением перемещения листов 10 отдельными транспортерами системы.

На фиг. 11 показаны два возможных варианта схемы перемещения листов по отдельным транспортерам 110 и 120. В варианте, показанном на фиг. 11а, лист 10, подаваемый в зону передачи листов первым транспортером 100, можно с помощью переключателя 104 направления направлять на один из отдельных транспортеров 110, 120. Эти транспортеры в свою очередь перемещают листы либо в верхнюю зону О передачи, окрашенную на чертеже в серый цвет, либо в нижнюю зону передачи U. В верхней и нижней зонах передачи верхний и нижний отдельные транспортеры 110, 120 перемещают листы в одном и том же направлении.

На фиг. 11б листы перемещаются отдельными транспортерами 110, 120 в верхней и нижней зонах передачи листов в противоположных направлениях. При этом листы проходят через зоны передачи передающих механизмов либо в начальном положении, либо перевернутыми вокруг горизонтальной оси.

На фиг.12 показаны возможные варианты выполнения отдельных транспортеров 210-260 второй транспортерной системы 200. На фиг.12а показана схема расположения отдельных транспортеров 210, 220, изображенного на фиг.9 передающего механизма с верхней зоной О передачи листов и нижней зоной U передачи листов. Передающие листы механизмы подают листы из зон передачи на второй транспортер 200, не меняя их положения.

На фиг. 12б показана схема движения листов по отдельным транспортерам 210-260 в устройстве с двумя показанными на фиг.10 передающими механизмами, каждый из которых имеет верхнюю зону О передачи листов и нижнюю зону U передачи листов. В этом варианте перемещаемые вправо листы с верхней или нижней зон передачи подаются по отдельным транспортерам 210 и 220 на промежуточный транспортер 250. Перемещаемые влево листы по отдельным транспортерам 230 и 240 подаются на промежуточный транспортер 260. Промежуточные транспортеры 250 и 260 перемещают листы на второй транспортер 200. Такое выполнение отдельных транспортеров 210-260 позволяет до того, как листы попадут на второй транспортер 200, поворачивать перемещаемые передающими механизмами влево листы вокруг их продольной оси, изменяя их положение относительно листов, которые перемещаются передающими механизмами вправо.

Комбинируя соответствующим образом отдельные транспортеры, можно менять функциональные возможности всего устройства. Для увеличения пропускной способности устройства можно, например, первые отдельные транспортеры 110, 120 расположить по схеме, показанной на фиг.11а, а вторые отдельные транспортеры 210, 220 расположить по схеме, показанной на фиг.12а. Поочередно направляя листы, поступающие в первую транспортерную систему 100, на отдельные транспортеры 110 и 120, можно существенно увеличить скорость движения первой транспортерной системы 100, поскольку в этом случае соответствующий механизм передачи листов перемещает с одного транспортера на другой только каждый второй лист. В этом случае расстояние D между листами в каждой зоне передачи всегда будет больше длины L листа.

Комбинируя отдельные транспортеры по схемам, показанным на фиг.11б и 12а, листы, которые перемещаются первым транспортером с обращенной вверх лицевой стороной, можно перемещать с одного транспортера на другой в верхней зоне О передачи, а листы с обращенной вверх нижней стороной перемещать с одного транспортера на другой в нижней зоне U передачи, переворачивая их по отношению к листам, которые передаются с одного транспортера на другой в верхней зоне О передачи. При такой схеме движения листов у всех листов, поступающих на второй транспортер 200, вверх будет обращена лицевая сторона.

Комбинируя отдельные транспортеры по схемам, показанным на фиг.11б и 12б, можно создать сортировочное устройство, в котором листы 10 дополнительно поворачиваются относительно своей продольной оси. Подаваемые в такое устройство первым транспортером 100 листы могут иметь произвольную ориентацию, при этом их положение можно менять в сортировочном устройстве путем соответствующего поворота таким образом, чтобы все перемещаемые вторым транспортером 200 листы были обращены вверх своей лицевой стороной и чтобы у всех этих листов впереди была расположена их передняя кромка.

Схематично такое сортировочное устройство показано на фиг.13. Во избежание наложения листов на транспортерах 100, 200 все отдельные транспортеры 110, 120, 210, 220, 230, 240 и промежуточные транспортеры 250, 260 предпочтительно выполнить одинаковой длины. Такое выполнение транспортеров обеспечивает равенство расстояний между двумя перемещаемыми вторым транспортером 200 листами, независимо от того, с какого отдельного транспортера на него поступают листы.

Продолжительность перемещения листов передающими механизмами 310, 320, 330, 340 регулируется и соответствующим образом согласуется блоком управления. Для определения положения листа 40 на первом транспортере 100 сортировочного устройства, показанного на фиг.13, можно использовать, например, соответствующие датчики положения. По полученной от датчиков информации блок управления при необходимости переключает переключатель 104 направления или изменяет время срабатывания отдельных передающих механизмов таким образом, чтобы все выходящие из сортировочного устройства листы 50 находились в требуемом положении.

Передающие листы механизмы, показанные на фиг.9 и 10, предпочтительно использовать в верхних (О) и нижних (U) зонах передачи. Для увеличения пропускной способности или для сортировки листов по их положению в описанных выше устройствах можно использовать также и другие передающие листы механизмы, например передающие механизмы, описанные в указанных в начале описания документах.

Изобретение относится к средствам транспортировки и манипулирования плоскими объектами. Описано устройство для передачи листов с первого транспортера на второй в зоне передачи без изменения положения листов. Во избежание зажима бумаги на входе во второй транспортер и для повышения срока службы устройства, несмотря на износ, листы передаются с одного транспортера на другой непосредственно транспортерным средством второго транспортера. Транспортерные средства второго транспортера предпочтительно выполнить огибающими передающие ролики, установленные на рычагах, которые могут поворачиваться вокруг шарнира. Для поворота рычагов можно использовать приводной механизм, перемещающий их из нерабочего положения в рабочее положение передачи листов. Технический результат от использования изобретения заключается в увеличении срока службы за счет устранения интенсивного износа рабочих элементов, передающих листы механизмов, а также в исключении замятия и застревания листов при передаче. 2 с. и 23 з.п. ф-лы, 13 ил.

| DE 4243986 А1, 30.06.1994 | |||

| ЕР 0622316 А1, 02.11.1994 | |||

| DE 3421915 А1, 20.12.1984 | |||

| Устройство для перемещения и установки изделий в заданное положение | 1972 |

|

SU570325A3 |

| СН 617906 А5, 30.06.1980 | |||

| US 3703951 А, 28.11.1972. | |||

Авторы

Даты

2003-03-20—Публикация

1997-08-08—Подача