Изобретение относится к способу изготовления имеющих форму карточки носителей информации и к станку для осуществления этого способа.

Имеющие форму карточки носители информации могут быть выполнены в виде, например, карточек с магнитным кодом или карточек с интегральной микросхемой, которые можно использовать в качестве контрольных перфокарт или чековых карточек, кредитных карточек или электронных карточек для осуществления финансовых операций или транзакций, или в качестве идентификационных карточек (удостоверений) для управления доступом в помещения или к каким-либо ресурсам и т.д. Такие карточки обычно изготавливают из пластмассы и/или бумаги или картона. Пластиковые карточки изготавливают ламинированием нескольких слоев, или литьем под давлением, или другими пригодными для этой цели методами в зависимости от свойств, которыми должны обладать такие карточки, и в зависимости от допустимой себестоимости. В дальнейшем при описании изобретения в качестве примера речь будет идти о ламинированной карточке с интегральной микросхемой, хотя фактически описанные в изобретении способы могут быть использованы применительно и к карточкам, изготовленным другими методами, и к карточкам других типов.

Ламинированные карточки с интегральной микросхемой состоят из нескольких слоев: верхнего защитного слоя, напечатанного верхнего защитного слоя, одного или нескольких промежуточных слоев, напечатанного нижнего защитного слоя и нижнего защитного слоя. Для изготовления таких карточек сначала необходимо изготовить из фольги определенного размера отдельные слои карточки, а затем нанести печать на верхний и нижний напечатанные защитные слои. После наложения различных листов друг на друга их сваривают друг с другом под действием давления и тепла в один общий лист. После этого из этого листа вырубают отдельные карточки для дальнейшей обработки. Возможно также изготовление карточек из бесконечного рулона, полученного в процессе рулонного ламинирования. В этом случае на рулонной ламинирующей машине из имеющих форму длинных полос отдельных слоев изготавливают одну полосу, которую затем нарезают на отдельные карточки.

В настоящее время качество каждой карточки после каждой из перечисленных выше операций ее изготовления проверяют вручную, т. е. каждую карточку вручную сравнивают с эталонной карточкой. Если при этом определенные показатели проверяемой карточки, такие, как контрастность ее цветов, отсутствие заусенцев на краях карточки, отсутствие царапин, отсутствие линта и др., не выходят за допустимые рамки, то такая карточка считается пригодной для дальнейшего изготовления. Карточка, которая в результате такой проверки субъективно признается оператором не отвечающей заданным требованиям, отбраковывается. Признанные годными карточки загружают в накопитель устройства для разделения пачек на отдельные карточки, которые затем по одной перемещаются транспортером в станок для их фрезеровки. В процессе фрезеровки на карточках получают гнезда для размещения в них микросхем. После этого в выполненные на карточках гнезда вставляют соответствующие микросхемы, которые фиксируют в этих гнездах с помощью клея. Такой процесс называется "имплантацией".

Описанный выше способ образования таких гнезд или полостей используют в настоящее время только для тех карточек с микросхемами, которые изготовлены из листового материала, поскольку в интегральных пластиковых карточках (например, из сополимера акрилонитрила, бутадиена и стирола), изготовленных литьем под давлением, выполнить полости под микросхемы можно намного легче и дешевле непосредственно в процессе литья под давлением.

Проверка карточек вручную операторами, которые не всегда сохраняют во время работы должное внимание, носит субъективный характер, требует больших затрат времени и не исключает возможных ошибок, следствием чего является слишком большое количество отбракованных карточек, которые попадают на стадию окончательной проверки. Определенное количество карточек уходит в брак и из-за неправильного положения карточек, поступающих на фрезеровку и, как следствие, этого из-за неправильно выполненной фрезеровки. Еще одна проблема связана с необходимостью периодической переналадки фрезерного станка при изготовлении карточек, отличающихся друг от друга размерами и формой имплантируемых в них микросхем.

Указанные проблемы возникают не только на этапе фрезеровки в карточках полостей под микросхемы, но и на всех других операциях технологического процесса, связанных с изменением типа карточки, изменением параметров карточек определенного типа или требующих того, чтобы карточки находились в определенном состоянии и в определенном пространственном положении, когда во время работы приходится менять тип карточки или когда не удается избежать случайного изменения ее состояния или положения.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой способ изготовления имеющих форму карточки носителей информации, который при сравнительно низких затратах на содержание занятого изготовлением карточек персонала и при минимальном количестве брака обеспечивал бы максимально высокое качество стандартных карточек.

Эта задача решается с помощью предлагаемого в изобретении способа, отличительные признаки которого указаны в п.1 формулы изобретения.

Согласно изобретению предлагается выполнять оптическую проверку карточки перед каждой технологической операцией, во время которой на карточках делаются изменения или для которой пространственное положение либо тип или состояние карточки имеют важное значение.

Такая проверка дает максимальный эффект для тех технологических операций, существенным условием надлежащего выполнения которых является тип либо состояние или пространственное положение карточек. Такого рода проверка полностью исключает вероятность ошибочного выполнения соответствующей технологической операции на карточках, на которых эта операция не должна проводиться. Очевидно, что карточки, на которых выполняется ненужная операция, идут в брак, что, как очевидно, делает бесполезными все затраты на предыдущие операции с этими карточками, включая и ту операцию, которая была выполнена на идущих из-за этого в брак карточках, и увеличивает непроизводительные расходы на стоимость идущего в отходы материала.

Во-вторых, при такого рода контроле исключается выполнение соответствующей технологической операции на тех карточках, которые не удовлетворяют минимальным требованиям к их качеству, которым они должны отвечать для выполнения этой операции. За счет этого еще больше уменьшается количество брака и еще больше снижаются затраты на изготовление карточек.

Предлагаемые различные варианты изобретения могут найти применение и при изготовлении одиночных карточек, и при изготовлении карточек из листового или полосового материала, служащего заготовкой для нескольких карточек. Конкретные способы предлагаемого в изобретении контроля для каждого отдельного случая подробно рассмотрены ниже на примерах нескольких соответствующим образом выбранных вариантов изобретения.

Изобретение иллюстрируется на примере станка для фрезеровки углублений, который используется в данном случае для фрезеровки на карточках полостей под имплантируемые в них микросхемы. На таком фрезерном станке монтируется оптический проверочный блок, который осуществляет соответствующую проверку карточек до их обработки на станке и соединен с блоком управления, который либо направляет проверенную карточку на фрезерный станок для фрезеровки на ней полости под микросхему, либо направляет карточку с полостью под микросхему на дальнейшую обработку. В изобретении описано несколько вариантов выполнения такого станка. Во всех рассмотренных ниже вариантах оптический проверочный блок расположен перед станком для фрезеровки на карточках углублений под микросхемы.

В первом варианте изобретения указанная выше проверка выполняется, как и прежде, вручную; при этом, однако, проверяются не отдельные карточки, а целый лист с карточками до вырубки из него отдельных карточек. Такой способ проверки карточек требует меньше времени, чем проверка одиночных карточек. Еще одним преимуществом проверки листов, а не одиночных карточек, является возможность обнаружения повторяющихся или систематических ошибок в технологической линии, т.е. ошибок, связанных с повреждением печатного ролика или деформацией ламинирующих плит. При проверке карточек проверяется состояние лицевой и обратной стороны листа и маркируются отбракованные карточки. Маркировка отбракованных карточек осуществляется флуоресцентной краской или ручкой с войлочным пером или путем нанесения на карточки перфорации. Цвет нанесенной на карточки краски необязательно должен лежать в видимой части спектра; для маркировки карточек можно также использовать и маркировку, различимую в инфракрасной области спектра, а также вещество, являющееся источником ультрафиолетового излучения. После проверки и маркировки отбракованных карточек лист разрезается на отдельные карточки, которые укладываются в пачку. Уложенные в пачку карточки помещают в разделитель пачек, из которого карточки поштучно транспортерным устройством, например, транспортерной лентой, рычажным манипулятором с захватом или поворотным столом, подаются на станок для фрезеровки на них углублений под микросхемы. В соответствии с настоящим изобретением перед станком или на нем установлен оптический проверочный блок, который фиксирует наличие на карточке маркировки. При использовании в качестве маркировки флуоресцентной краски или излучающего ультрафиолетовые лучи вещества контроль карточек осуществляется с помощью ультрафиолетового излучения. При отсутствии на карточке маркировки от нее вообще не отражается никакого света. При наличии на карточке флуоресцентной маркировки от нее отражается флуоресцентное излучение. Отраженное излучение фиксируется соответствующим оптическим датчиком. Аналогичным образом осуществляется и контроль карточек, маркировка на которых определяется в инфракрасном свете. При нанесении на карточки маркировки ручкой с войлочным пером в качестве оптического проверочного блока используется фотокамера. Такой способ контроля позволяет воспроизвести фактическое положение карточки в листе и определить при необходимости по характеру расположения на листе отдельных карточек наличие в технологической линии систематически повторяющихся ошибок. Нанесенная на карточки маркировка может быть выполнена таким образом, чтобы по ней непосредственно можно было определить фактическое положение карточек в листе. Такую маркировку можно, например, напечатать на отдельных карточках или выполнить литьем в процессе ламинирования, использовав для этого соответствующим образом изготовленные ламинирующие плиты. При этом такая маркировка обычно выполняется или наносится на то место карточки, в котором фрезеруется полость под микросхему, и поэтому она никак не портит внешнего вида готовой карточки.

Блок управления (которым в простейшем случае может служить обычное реле), соединенный с оптическим проверочным устройством, транспортирующим карточки устройством и станком для фрезеровки углублений, осуществляет после проверки карточек управление дальнейшим процессом изготовления карточек:

- карточки без маркировки: выполняется нормальная программа, т.е. накопители с уложенными в пачки карточками вставляются в разделитель пачек, перемещаются поштучно к фрезерному станку, на карточках фрезеруются полости, карточки транспортируются к укладчику, который укладывает их в пачки;

- карточки с маркировкой: нормальная программа прерывается или изменяется, т.е. карточки с маркировкой до или после фрезерного станка поступают в укладчик отбракованных карточек, который собирает пачки отбракованных карточек (в последнем случае станок для фрезеровки полостей во время перемещения отбракованных карточек остается выключенным).

В этом первом варианте изобретения карточки, которые поступают к фрезерному станку в неправильном положении (повернутыми вбок или перевернутыми сверху вниз) проверочным устройством не распознаются и поэтому в конечном счете идут в брак, поскольку фрезеровка на них выполняется не в том месте, где это требуется. В этом варианте рычажный манипулятор с захватом, имеющий слишком большую для этого варианта стоимость, не используется, поскольку спектр его возможностей намного превышает предъявляемые к нему в этом варианте требования.

В варианте с использованием для перемещения карточек транспортерной ленты подачей карточек к устройству для их укладки в пачки управляет соответствующий переключатель. В том случае, когда для перемещения карточек используется поворотный стол, этот процесс осуществляется путем остановки поворотного стола над накопителем укладчика в пачки отбракованных карточек с последующим падением соответствующей карточки (которая в этот момент находится в приемном кармане, нижняя стенка которого образована другим столом с выполненным в нем определенным образом окном) в приемник укладчика при повороте нижнего стола относительно поворотного стола до момента совмещения окна с приемным карманом поворотного стола.

Еще в одном варианте нижний стол, в котором также выполнено окно, остается неподвижным. В этом случае карточка падает вниз к предназначенному для отсортировки отбракованных карточек валу, когда поворотный стол останавливается в положении совмещения его приемного кармана с окном нижнего стола.

При использовании для транспортировки карточек поворотного стола имеется также возможность отсортировки отбракованных карточек либо за счет воздействия на них снизу давлением воздушной струи с последующим перемещением карточек по наклонной плоскости в соответствующий накопитель, либо за счет использования пневматических присосок с последующим переносом отбракованных карточек в соответствующий накопитель. Очевидно, что существуют и другие варианты отсортировки и перемещения карточек.

Во втором варианте изобретения полностью исключена проверка карточек вручную. Оптический проверочный блок в этом варианте представляет собой не просто оптический датчик, а цифровую видеокамеру, соединенную с компьютером. Как и имеющийся в первом варианте блок управления, этот компьютер управляет работой устройства для транспортировки карточек, фрезерным станком и переключателем. Технология изготовления карточек остается прежней: изготовление листов ламинированием отдельных слоев, вырубка из листа отдельных карточек, ручная загрузка карточек в накопитель устройства для отделения от пачки отдельных карточек, перемещение карточки транспортирующим устройством к станку для фрезеровки углублений, фрезеровка на карточке полости под микросхему, перемещение карточек к устройству для их укладки в пачки, перемещение карточек вручную к устройству для имплантации микросхем, имплантация микросхем. Камера, которая установлена перед фрезерным станком (в направлении движения карточек в процессе их изготовления) фотографирует карточку. Делается это либо во время фрезеровки полости на уже прошедшей мимо камеры карточке, т.е. во время остановки транспортера, либо во время движения карточки при использовании для ее фотографирования современной высокоскоростной камеры, позволяющей получить при фотографировании движущегося предмета достаточно четкое изображение. В памяти компьютера, соединенного с камерой, хранится информация об эталонном изображении, которое должна иметь проверяемая карточка. Компьютер принимает решение независимо от дальнейшего процесса изготовления карточки. Если во время проверки окажется, что карточка не имеет царапин и что резкость, контрастность и цвет нанесенного на нее рисунка соответствуют норме, то эта карточка направляется на фрезеровку. В противном случае или когда карточка подходит к камере в неправильном положении, т. е. развернута или перевернута, карточка не подвергается фрезеровке, а компьютер (с помощью, например, связанного с транспортерной лентой переключателя, расположенного до или после фрезерного станка) направляет эту карточку в накопитель отбракованных карточек или в специальное устройство, которое изменяет ориентацию карточки и подает ее на фрезерный станок в правильном положении. При наличии такого переключателя компьютер, управляющий работой фрезерного станка, обеспечивает прохождение не подлежащих фрезеровке карточек в обход станка. Раньше отбракованные карточки необходимо было вручную отделять после фрезеровки от годных карточек. При этом карточки, которые подошли к фрезерному станку в неправильном положении, после фрезеровки шли в отходы. Можно, однако, используя для этого управляемый компьютером поворотный переключатель и специальные укладчики карточек в пачки, отбракованные карточки отделить от карточек, которые являются годными, но пришли к станку в неправильном положении. Для этого можно использовать два соединенных последовательно переключателя. Для такой сортировки карточек можно также использовать один поворотный переключатель с тремя выходами (фрезерный станок, накопитель пачек отбракованных карточек и накопитель карточек, которые подходят к станку в неправильном положении и могут быть после изменения их положения поданы на фрезеровку). Пригодные для фрезеровки, но неправильно расположенные карточки проходят через соответствующее устройство, которое изменяет их ориентацию, и сразу же после этого подаются на фрезерный станок. Нормально отфрезерованные карточки либо собираются в пачки и вручную переносятся на устройство для имплантации в них микросхем, либо сразу же транспортируются к нему без промежуточной укладки в пачки. И в этом варианте при использовании в качестве транспортерного устройства поворотного стола существуют различные возможности для сортировки карточек:

- остановка поворотного стола над соответствующим валом (вал, отделяющий отбракованные карточки от карточек, которые вторично подаются на фрезеровку или переворачиваются) и вращение нижнего стола относительно поворотного стола, сопровождающееся укладкой карточек в пачки (см. выше);

- карточки, которые должны быть перевернуты, падают с поворотного стола на предназначенное для этой цели устройство и после изменения их положения подаются на поворотный стол в правильном положении; при этом устройство для перевертывания карточек может быть смонтировано непосредственно на самом поворотном столе.

Использование для перемещения карточек рычажного манипулятора (механической руки) является самым дорогостоящим, но одновременно и самым простым решением. Рычажный манипулятор извлекает карточку из соответствующего накопителя, переносит ее под камеру и после сравнения в компьютере лицевой стороны карточки с эталоном переворачивает карточку для того, чтобы компьютер мог сравнить ее обратную сторону с эталоном. Затем по команде от компьютера манипулятор выполняет следующие операции: переносит карточку на фрезерный станок или в накопитель отбракованных карточек либо переворачивает карточку в нужное положение и в таком положении переносит ее на фрезерный станок.

Возможность фотографировать карточки с двух сторон является наиболее существенным преимуществом этого варианта изобретения, поскольку при этом заметно снижается вероятность ошибки и сокращается общее время производственного цикла. Такая возможность может быть реализована не только при использовании в качестве устройства, транспортирующего карточки, рычажного манипулятора, но и поворотного стола и транспортерной ленты.

Сфотографировать карточку с двух сторон можно тремя способами:

- с помощью двух установленных тандемом камер и двух переворачивающих карточки устройств (фотографированием одной стороны карточки, перемещением карточки, перевертыванием карточки, перемещением карточки, фотографированием другой стороны карточки, перемещением карточки, возможно повторным перевертыванием карточки с изменением ее лицевой и обратной стороны и боковым перемещением карточки и перемещением карточки к фрезерному станку);

- с помощью одной камеры и одного переворачивающего карточки устройства;

- с помощью одной камеры, расположенной над движущимися карточками, и одной, расположенной под движущимися карточками, и переворачивающего карточки устройства (которое используется не для фотографирования карточек, а для их переворачивания в правильное положение).

Всеми операциями на этой стадии процесса изготовления карточек управляет компьютер; к этим операциям относятся извлечение отдельных карточек из устройства, отделяющего от пачки отдельные карточки, перемещение карточек к камере, фотографирование одной стороны карточки, сравнение полученного изображения с эталонными рисунками (лицевая, обратная сторона карточки), перевертывание карточки, сравнение с эталонными рисунками, принятие решения (является ли проверяемая карточка бракованной или она находится в правильном положении), перевертывание карточки в правильное положение и перемещение карточки к фрезерному станку или в накопитель отбракованных карточек (в случае второго варианта).

Поскольку карточки могут быть разного типа и отличаться друг от друга по размеру, форме и глубине рисунка, было бы целесообразно, чтобы оптический проверочный блок мог распознавать тип карточки и либо вводить в действие соответствующую программу фрезеровки, либо отбраковывать карточку, если ее тип не соответствует типу карточки, на которую настроен в данный момент фрезерный станок.

Для определения положения карточки нет никакой необходимости в оценке всей поверхности карточки. Сделать это можно и по оценке только части поверхности карточки. Для определения положения карточки вполне достаточно использовать часть напечатанного на поверхности карточки изображения в качестве соответствующего ориентира. Такой ориентир должен быть выполнен таким образом, чтобы по нему можно было точно определить положение всей карточки. При этом каждый новый рисунок напечатанного на карточку изображения должен иметь свой отличающийся от других рисунков контрольный знак. В качестве такого контрольного знака можно также использовать соответствующий символ, напечатанный на карточку в том ее месте, где должна быть отфрезерована полость под микросхему. Такой символ может быть одинаковым для разных, нанесенных на поверхность карточек, рисунков, что исключает необходимость в изменении настройки системы.

Результаты оптической оценки напечатанного на карточку изображения или его отдельного участка можно использовать не только для определения положения карточки, но и при изготовлении карточек различного типа и/или при использовании различных типов микросхем, поскольку при таком контроле в карточку того или иного типа всегда будет имплантироваться соответствующая ей микросхема. При использовании нескольких типов микросхем отличить одну микросхему от другой можно, например, либо по схеме расположения ее контактов, либо по идентифицирующему микросхему знаку, нанесенному на нее изготовителем.

Описанная процедура оптического контроля может быть использована не только применительно к технологическим операциям, выполняемым на одиночных карточках. В равной степени ее можно использовать и применительно к соответствующим технологическим операциям, выполняемым на листах или полосах. Если при оптической проверке листов окажется, что ряд расположенных на листе карточек не отвечают предъявляемым к их параметрам требованиям, то вместо маркировки бракованных карточек и их последующего изъятия из дальнейшего процесса изготовления карточек всегда можно исключить из дальнейшей обработки целиком весь лист. Очевидно, что при слишком большом количестве бракованных карточек на листе исключение из дальнейшей обработки всего листа может оказаться экономически более выгодным, чем изъятие из дальнейшей обработки отдельных бракованных карточек.

Для оценки качества фрезеровки можно использовать оптический проверочный блок, расположенный в направлении движения карточек за фрезерным станком. С помощью такого проверочного блока можно контролировать положение, глубину и форму отфрезерованной на карточке полости под микросхему. Если в результате проверки окажется, что качество фрезеровки не отвечает заданным требованиям, то такая карточка признается бракованной. Результаты проверки можно также использовать для оперативной переналадки фрезерного станка или в качестве информации о необходимости выполнения такой переналадки. Оптическая проверка отфрезерованных карточек позволяет определить наличие задиров на краю отфрезерованной полости и наличие в полости грязи, установить дефекты в работе фрезерного станка и предсказать, если не будут приняты соответствующие меры, постоянное повторение в технологическом процессе такого рода ошибок.

Оптический проверочный блок можно использовать не только в процессе изготовления ламинированных карточек, но и для контроля карточек, изготовленных литьем под давлением. В этом случае проверочный блок располагается за машиной для литья под давлением и проверяет все выходящие из нее карточки. Такой контроль рекомендуется, в частности, в том случае, когда выходящие из машины для литья под давлением карточки имеют напечатанное изображение и/или имплантированную в карточку микросхему.

Ниже изобретение более подробно поясняется на примере нескольких вариантов его осуществления со ссылкой на прилагаемые чертежи, при этом сначала изобретение рассмотрено на примере различных вариантов станка для фрезеровки углублений, а затем в общем виде рассмотрены его основные принципы. На указанных чертежах, в частности, показано:

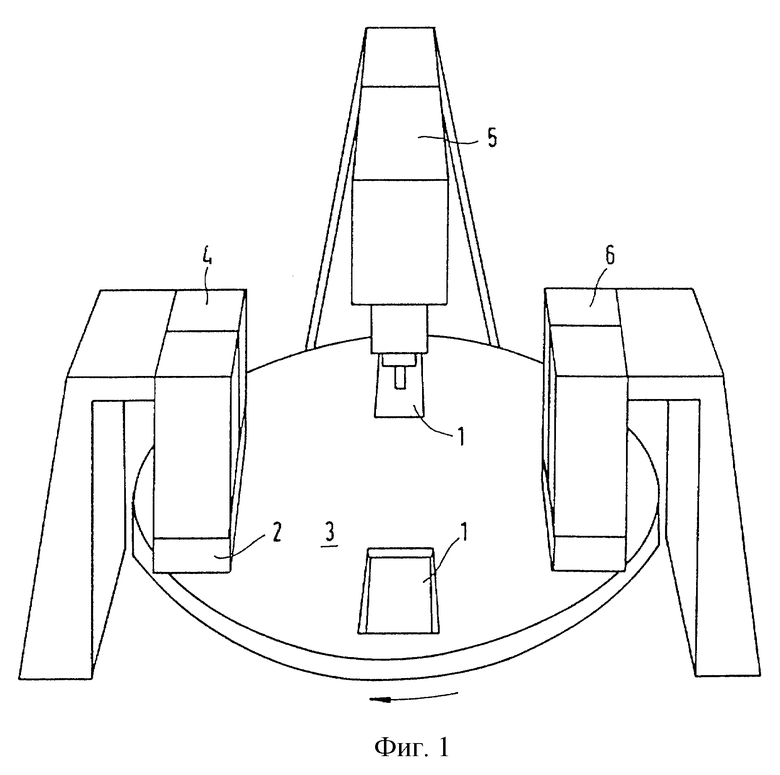

на фиг.1 - обычный фрезерный станок для фрезеровки углублений,

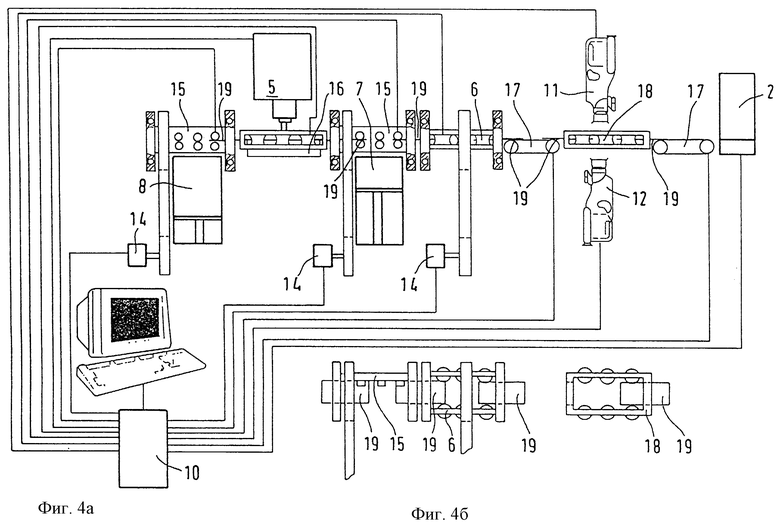

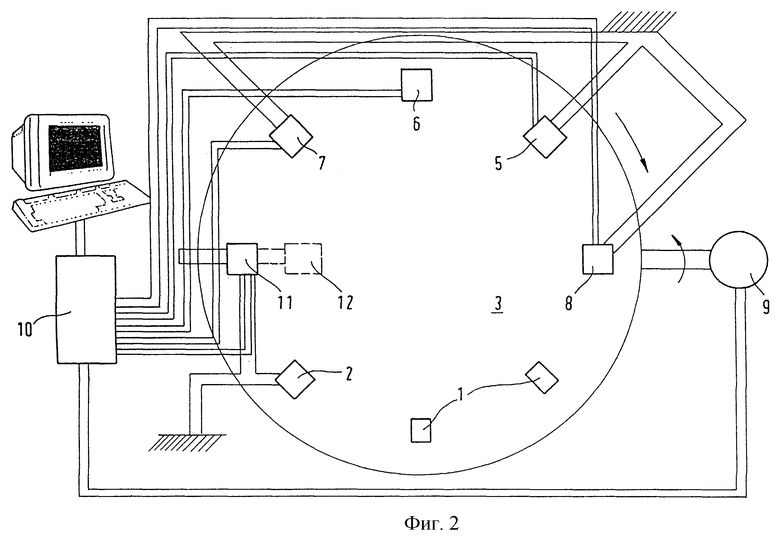

на фиг. 2, 3, 4а и 4б - различные варианты предлагаемого в изобретении станка для фрезеровки углублений,

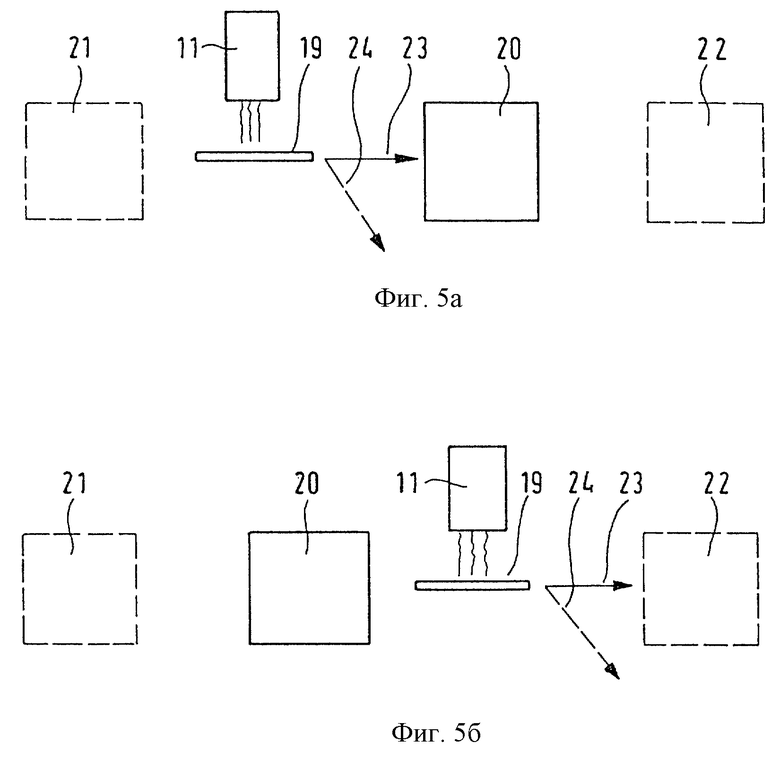

на фиг. 5а и 5б - схемы участка технологической линии для изготовления имеющих форму карточек носителей информации, иллюстрирующие основные принципы настоящего изобретения, и

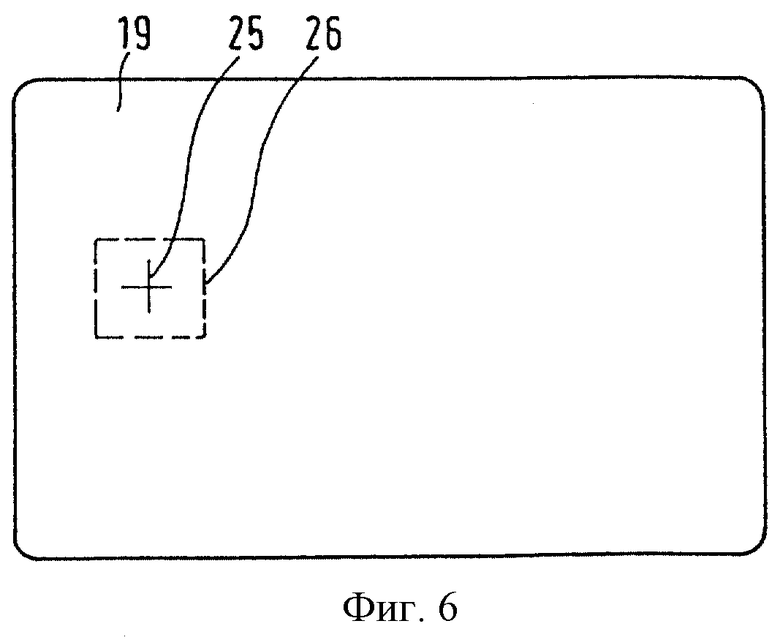

на фиг.6 - карточка с маркировкой для проверки положения этой карточки.

На фиг.1 показан обычный станок для фрезеровки углублений, состоящий из поворотного стола 3 с гнездами 1 под карточки, устройства 2 для отделения от пачки одиночных карточек с установленным на нем накопителем 4 карточек, фрезерной головки 5 и накопителя 6 укладываемых в пачки карточек, прошедших через фрезерную головку.

Последовательность технологических операций, выполняемых на станке: заполнение карточками накопителя 4, отделение от пачки одиночных карточек, перемещение карточек в гнезда 1 поворотного стола 3, перемещение карточек к фрезерной головке 5, фрезеровка на карточках полостей под микросхемы, перемещение в накопитель 6 укладываемых в пачки отфрезерованных карточек, укладка отфрезерованных карточек в накопителе 6 в пачки.

На фиг. 2 показан первый вариант выполненного в соответствии с изобретением станка для фрезеровки углублений, состоящего из управляющего блока 10, карманов 1 для карточек, устройства 2 для отделения от пачки одиночных карточек, камер 11 и 12, одна из которых расположена над поворотным столом, а вторая - под ним, накопителя 7 укладываемых в пачки отбракованных карточек, устройства 6 для перевертывания карточек, фрезерной головки 5, накопителя 8 укладываемых в пачки нормальных карточек, привода 9 поворотного стола 3 и самого поворотного стола 3.

Верхняя камера 11 установлена прямо против нижней камеры 12, а нижние стенки карманов 1 для карточек выполнены прозрачными.

Последовательность технологических операций, выполняемых на станке: заполнение карточками накопителя устройства 2 для отделения от пачек одиночных карточек, отделение от пачки одиночных карточек, перемещение карточек, фотографирование лицевой и обратной сторон карточек, перемещение карточек, укладка в пачки отбракованных карточек в накопителе 7 отбракованных карточек, перемещение карточек, перевертывание или поворачивание карточек, поступающих к фрезерной головке в неправильном положении, перемещение карточек, фрезеровка в карточках полостей под микросхемы, перемещение карточек, укладка нормальных карточек в пачки в накопителе 8.

На фиг. 3 показан второй вариант выполненного в соответствии с изобретением станка для фрезеровки углублений, состоящего из управляющего блока 10, устройства 2 для отделения от пачки одиночных карточек, первой камеры 11, первого устройства 6 для переворота карточек, второй камеры 12, накопителя 7 укладываемых в пачки отбракованных карточек, второго устройства 13 для перевертывания карточек, фрезерной головки 5, накопителя 8 укладываемых в пачки нормальных карточек, поворотного стола 3, привода 9 поворотного стола 3.

Последовательность технологических операций, выполняемых на станке в этом варианте изобретения: заполнение карточками накопителя устройства 2 для отделения от пачек одиночных карточек, отделение от пачки одиночных карточек, перемещение карточек, фотографирование одной из сторон карточек, перевертывание карточек, фотографирование другой стороны карточек, перемещение карточек, укладка в пачки отбракованных карточек в накопителе 7 отбракованных карточек, перемещение карточек, перевертывание или поворачивание карточек, поступающих к фрезерной головке в неправильном положении, перемещение карточек, фрезеровка в карточках полостей под микросхемы, перемещение карточек, укладка нормальных карточек в пачки в накопителе 8.

На фиг.4а показан третий вариант выполненного в соответствии с изобретением станка для фрезеровки углублений, содержащего двигатели 14 для синхронного привода в действие приводных лент устройства 6 для перевертывания карточек и укладчика 15 карточек, приемника 8 укладываемых в пачки нормальных карточек, укладчика 15 карточек, фрезерной головки 5 для фрезеровки на карточках полостей под микросхемы, поворотного стола 16 с транспортерным устройством, накопителя 7 укладываемых в пачки отбракованных карточек, перевертывающего карточки устройства 6, транспортерной ленты 17, камер 11 и 12, транспортерного устройства 18, позволяющего фотографировать всю поверхность карточки сверху и снизу, транспортерной ленты 17, устройства 2 для отделения от пачки одиночных карточек с накопителем, управляющего блока 10 и карточки 19.

На фиг.4б в виде сверху показаны отдельные узлы станка, изображенного на фиг. 4а, включая укладчик 15 карточек, устройство 6 для перевертывания карточек и транспортерное устройство 18, с помощью которого можно фотографировать карточки 19 сверху и снизу.

Последовательность технологических операций, выполняемых на станке в этом варианте изобретения: заполнение карточками 19 накопителя устройства 2 для отделения от пачек одиночных карточек, отделение от пачки одиночных карточек, перемещение карточек, фотографирование карточек с обеих сторон, перевертывание карточек 19, движущихся в неправильном положении, перемещение карточек, укладка карточек с помощью укладчика 15 в пачки отбракованных карточек в накопителе 7 отбракованных карточек, перемещение карточек, фрезеровка в карточках полостей под микросхемы, перемещение карточек, укладка с помощью укладчика 15 нормальных карточек в пачки в накопителе 8.

На фиг.5а и 5б показана схема участка технологической линии для изготовления имеющих форму карточки носителей информации, иллюстрирующая принцип, который лежит в основе изобретения.

На фиг.5а показан первый вариант изобретения, когда оптическая проверка карточек 19 проводится перед технологической операцией. Технологическая операция, о которой идет в данном случае речь, выполняется на соответствующем обрабатывающем устройстве 20. Пунктирными квадратами 21 и 22 на фиг.5а изображена карточка 19, которая проходит через технологическое оборудование линии, расположенное перед и за обрабатывающим устройством 20. Направление движения карточки 19 показано стрелкой 23. Перед обрабатывающим устройством 20 (в направлении движения карточек) расположен оптический проверочный блок 11, выполненный, например, в виде соответствующей камеры. Оптический проверочный блок 11 осуществляет оптическую проверку карточки 19, например, положение карточки 19, ее тип или качество. В зависимости от результатов проверки карточка 19 либо подается к обрабатывающему устройству 20 (стрелка 23), либо отбраковывается. Если отбракованная карточка все еще остается пригодной для дальнейшего использования, то она подается на обрабатывающее устройство, расположенное в другом месте. При оптической проверке положения карточки 19 проверочный блок 11 должен быть расположен таким образом, чтобы на участке технологической линии между ним и обрабатывающим устройством 20 была исключена возможность недопустимого изменения положения карточки. Проверку положения карточки 19 необходимо выполнять во всех случаях, когда на участке технологической линии, расположенном за местом последней проверки положения карточки, существует возможность случайного изменения положения карточки. Возможная процедура определения положения карточки путем проведения соответствующих измерений рассмотрена ниже со ссылками на фиг.6.

На фиг. 5б показана схема участка технологической линии, на которой оптическая проверка карточек 19 осуществляется после их обработки в устройстве 20. Линия, схема которой показана на фиг.5б, в принципе совпадает с линией, показанной на фиг. 5а, а единственное отличие заключается в том, что оптический проверочный блок 11 в этой линии расположен в направлении движения карточек за обрабатывающим устройством 20, что позволяет осуществлять контроль за технологической операцией или операциями, выполненными на обрабатывающем устройстве 20.

На технологической линии для изготовления карточек в принципе все так или иначе обрабатывающие карточки устройства можно оборудовать оптическими проверочными блоками, расположив их до и/или после обрабатывающих устройств. В первую очередь это относится к тем обрабатывающим карточки устройствам, которые вносят в карточки либо изменения, которые вообще нельзя устранить, либо изменения, устранение которых требует дополнительных затрат.

Установка проверочного блока перед обрабатывающим устройством исключает возможность того, что попавшее на это устройство карточка во время обработки, в частности во время фрезеровки полости под микросхему, будет испорчена из-за ее неправильного положения или из-за несоответствия типа карточки типу фрезеруемой на ней полости. При этом также снижается возможность изготовления бракованных и испорченных карточек и на дальнейших этапах технологического процесса, в частности во время имплантации в них микросхем.

Установка проверочного блока за обрабатывающим устройством позволяет обеспечить постоянный контроль за качеством выполняемой на этом устройстве технологической операции или периодическую проверку работы этого устройства при периодическом включении проверочного блока.

На фиг. 6 показана карточка 19 с маркировкой 25, которая позволяет определить во время проверки фактическое положение карточки. Маркировка 25, выполненная в виде креста из тонких линий, расположена на том участке 26 карточки, на котором фрезеруется полость под микросхему, и поэтому не портит внешнего вида карточки. Маркировку 25 могут иметь как карточки, на которых еще нет отфрезерованной или изготовленной другим способом полости под микросхему, так и карточки, уже имеющие такую полость. В последнем случае маркировка 25 наносится на дно полости под микросхему. С помощью оптического проверочного блока, который либо фиксирует наличие на карточке маркировки (проверочный блок одностороннего действия), либо определяет, на какой из сторон карточки расположена эта маркировка (проверочный блок двухстороннего действия), можно установить находится или не находится проверяемая карточка в правильном для ее последующей обработки положении (в отношении лицевой и обратной стороны карточки). Поскольку маркировка 25 расположена вне биссектрис карточки 19, то она позволяет зафиксировать и факт разворота карточки. В зависимости от результатов проверки карточки 19 ее можно отбраковать или с помощью соответствующего переворачивающего карточки устройства расположить в правильном или требуемом для последующей обработки положении.

Кроме рассмотренных выше случаев, оптический проверочный блок можно использовать для проверки положения и/или структуры тиснения и характерных элементов напечатанного на карточку изображения. Кроме того, оптический проверочный блок можно использовать с помощью, например, датчика инфракрасного или ультрафиолетового излучения для проверки определенных свойств материала карточки, в частности тех конкретных свойств материала карточки, по которым в дальнейшем проверяется подлинность карточки. В карточках с имплантированными в них микросхемами и/или антенной или другими компонентами таким способом можно в проходящем свете или с помощью инфракрасного излучения определить положение этих элементов на карточке, а также убедиться в наличии покрытия на участке расположения полости под микросхему и на других элементах карточки, таких, как участок с тиснением, участок с микролазером и т.д.

Оптическая проверка листов или полос, из которых затем изготавливают карточки, может быть и односторонней, и двухсторонней. В зависимости от вида контроля можно проверять и всю поверхность листа, и только некоторую часть его поверхности, например, определенную полосу листа. Кроме того, оптический проверочный блок можно использовать и для получения информации об идентифицирующих знаках, нанесенных на лист или полосы, с последующей обработкой и проверкой этой информации, или же для нанесения на листы с помощью (струйных и других) принтеров идентифицирующих знаков, необходимых для пользования карточкой (например, устанавливаемого путем соответствующего измерения срока годности карточки). Оптическим методом можно также путем измерения угла отражения или угла скольжения проверить и качество поверхности листа или полосы. При этом можно также определить толщину листов или полос, проверить плоскостность, волнистость и деформацию листа, а также качество его краев.

Оптический проверочный блок можно также использовать для проверки специальных отпечатков, напечатанных флуоресцентными красками, красками с оптически переменными пигментами, иридиевыми красками и др. При этом можно проверить не только положение на карточке имплантированной в нее микросхемы, но и положение других подлежащих контролю компонентов карточки, таких, как магнитные полосы, полосы с подписью и голограммы или дифракционные структурные элементы или структуры с линзовым растром.

Из всего вышесказанного следует, что на базе настоящего изобретения можно оптическим методом выполнять всю проверку, необходимую для изготовления имеющих форму карточки носителей информации. Предлагаемая в изобретении проверка, которая привязана к соответствующему технологическому оборудованию, позволяет полностью автоматизировать управление процессом изготовления карточек и при оптимальном использовании всего технологического оборудования сводит к минимуму количество идущих в брак карточек.

Изобретение относится к способу и станку для изготовления имеющих форму карточек носителей информации. Технический результат - снижение количества отбраковываемых носителей. Предлагаемый способ включает по крайней мере одну технологическую операцию, требующую определенного типа или качества, или определенного положения носителя информации, и/или предполагающую возможность такого изменения носителя информации, в результате которого он становится невосстанавливаемым или его восстановление требует дополнительных затрат. Перед этой операцией или после нее носитель информации подвергается оптической проверке, и управление дальнейшим процессом обработки носителя информации осуществляется по результатам этой проверки. 2 с. и 14 з.п. ф-лы, 8 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ЕР 0689164 А2, 27.12.1995 | |||

| Устройство для распознавания образов | 1981 |

|

SU1005100A1 |

| 0 |

|

SU313210A1 | |

| Устройство для распознавания подвижных объектов | 1988 |

|

SU1695337A1 |

| RU 94031228 А, 20.06.1996 | |||

| СПОСОБ ЗАЩИТЫ ЦЕННЫХ БУМАГ ОТ ПОДДЕЛКИ | 1993 |

|

RU2046721C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА ИЗ СУХОФРУКТОВ | 1999 |

|

RU2174313C2 |

Авторы

Даты

2002-09-10—Публикация

1998-02-11—Подача