Изобретение относится к способу получения хлорида кальция в гранулированном виде.

Хлористый кальций обладает высокой гигроскопичностью, склонен к слеживанию при транспортировке, поэтому возрастает потребность в обезвоженном непылящем гранулированном продукте, который может быть использован в коммунальном и дорожном хозяйстве для борьбы с гололедицей.

Известен способ получения хлорида кальция из 32-34% раствора, подаваемого в аппарат распылительной сушки с последующим охлаждением высушенного в псевдоожиженном слое и нагретого до 200oС продукта. Продукт по данному способу получают в виде очень мелких гранул (порошка) (авт.св. СССР 1561991, B 01 D 1/18, 1990).

Известен способ получения гранулированного хлорида кальция, заключающегося в подаче в нижнюю часть шахты-сушилки в поток теплоносителя с температурой 500-700oС фонтанирующей кипящей струи раствора хлористого кальция. Данный способ не позволяет получить прочные, обезвоженные гранулы заданного размера. Получаемый продукт содержит до 10% влаги (патент RU 2060810, B 01 J 2/16, 1997).

Известен способ получения гранулированного хлористого кальция путем смешивания в барабане порошкообразных отходов безводного и частично обезвоженного хлорида кальция при непрерывном распылении 50% раствора этого вещества. Смешивание производят в псевдоожиженном слое и высушивают продукт в потоке газа с температурой 500oС. Недостатком данного способа является большой вынос пыли (до 40%), повышенное количество непрочных гранул с размером частиц более 10 мм и большое содержание влаги в готовом продукте (до 10%) (Позин М.Е. Технология минеральных солей. Т.1. - Л.: Химия, 1974).

Наиболее близким аналогом настоящего изобретения является способ получения гранул хлорида кальция из раствора с концентрацией 34,3% в псевдоожиженном слое путем распыления данного раствора на фонтанирующий слой предварительно загруженных твердых частиц этого вещества, при этом сушильным агентом являются топочные газы в смеси с воздухом. В зону разбрызгивания раствора возвращают также пыль частиц, уносимую из аппарата. Данный способ позволяет получить гранулы размером 3-6 мм (Романов П.Г., Ратновская Н.Б. Сушка во взвешенном состоянии. - Л.: Химия, 1969 - прототип).

Недостатком данного способа является высокая влажность гранул (5,6-10,2%), их низкая механическая прочность.

Задачей настоящего изобретения является создание способа получения хлорида кальция, позволяющего получить продукт однородного гранулометрического состава с повышенной прочностью гранул и низким содержанием влаги при значительно меньшем пылеуносе.

Для решения поставленной задачи в заявляемом способе, как и в прототипе, гранулирование хлорида кальция ведут в псевдоожиженном слое. В отличие от прототипа, во-первых, исходный раствор хлорида кальция с концентрацией 30-32% доводят до концентрации 38-45% путем его упаривания за счет тепла отходящих газов стадии мокрой пылегазоочистки и дополнительного растворения пылевых фракций, выносимых из аппарата сушки; во-вторых, процесс ведут при температуре в псевдоожиженном слое 150-200oС и скорости топочных газов в слое 2,5-3,0 м/с.

Установлено, что при температуре псевдоожиженного слоя ниже 150oС образуются одно- и двуводные кристаллогидраты, снижается содержание основного вещества и ухудшается качество продукта.

При температуре псевдоожиженного слоя выше 200oС увеличивается скорость газов в псевдоожиженном слое, что приводит к значительному выносу продукта из контактной зоны, перегрузке системы пылеочистки, повышенному выбросу в атмосферу хлорида кальция, снижению качества продукта.

При низкой концентрации распыляемого раствора (ниже 32%), содержащаяся в нем влага не успевает испариться с поверхностей образующихся в слое гранул при разбрызгивании раствора, при этом гранулы, попадая в нижние слои навстречу теплоносителю с температурой 500oС, растрескиваются и превращаются в пыль.

Повышение концентрации раствора выше 45% также нежелательно из-за снижения его текучести и, как следствие, трудности распыления с требуемой дисперсностью капель.

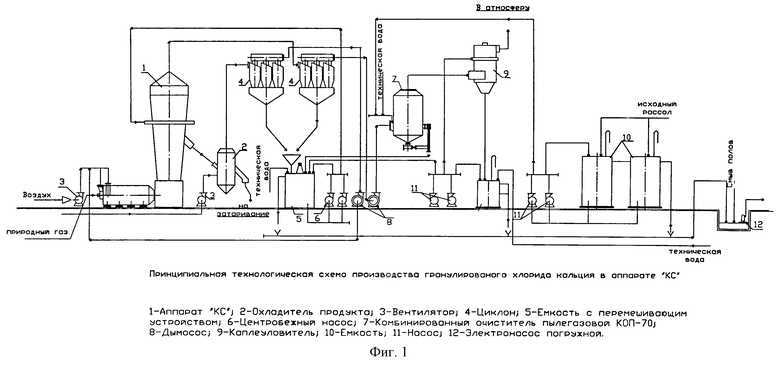

На фиг.1 представлена принципиальная технологическая схема производства гранулированного хлорида кальция в аппарате с псевдоожиженным слоем, где 1 - аппарат для сушки с пседоожиженным слоем; 2 - устройство для охлаждения гранул; 3 - вентиляторы, позволяющие разбавлять топочные газы воздухом для снижения их температуры; 4 - циклоны сухой сушки газов, отходящих из аппарата 1; 5 - емкость для перемешивания раствора; 6 - центробежные насосы, подающие и удаляющие отходящие газы и воздух; 7 - пылеуловитель для мокрой очистки отходящих газов; 8 - дымосос; 9 - каплеуловитель; 10 - емкость с исходным раствором хлорида кальция; 11 - насос для подачи раствора.

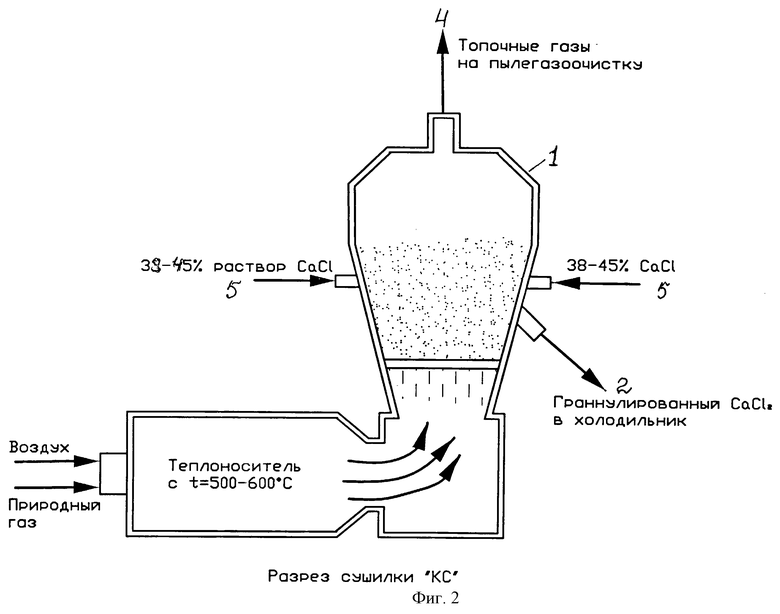

На фиг.2 показан в разрезе аппарат для сушки в псевдоожиженном слое гранулированного продукта, где 1 - аппарат сушки; 2 - патрубок для подачи полученных гранул в охладитель; 4 - канал выхода топочных газов на пылегазоочистку; 5 - каналы подачи упаренного раствора кальция в аппарат сушки с псевдоожиженным слоем.

Способ получения гранулированного хлорида кальция в аппарате с псевдоожиженным слоем осуществляется следующим образом. Исходный раствор хлорида кальция с концентрацией 32% со скоростью 12000 кг/ч из сборника 10 поступает в пылеуловитель 7, предназначенный для мокрой очистки отходящих газов, где упаривается до 38%-ной концентрации и затем поступает в емкость 5, в которой 38%-ный раствор хлорида кальция смешивается с циклонной пылью в виде мелких фракций, поступающей из циклонов 4 для сухой очистки газовых потоков, отходящих из аппарата 1. Концентрация раствора хлорида кальция после растворения в нем циклонной пыли повышается до 45%. Из емкости 5 перемешанный раствор уже с концентрацией 45% подается в сушильный аппарат 1 с псевдоожиженным слоем, где при температуре 150-200oС на поверхности гранул, находящихся в псевдоожиженном слое, происходит обезвоживание и кристаллизация веществ, растворенных в концентрированном растворе хлорида кальция. Выход продукта составляет 4400 кг/ч.

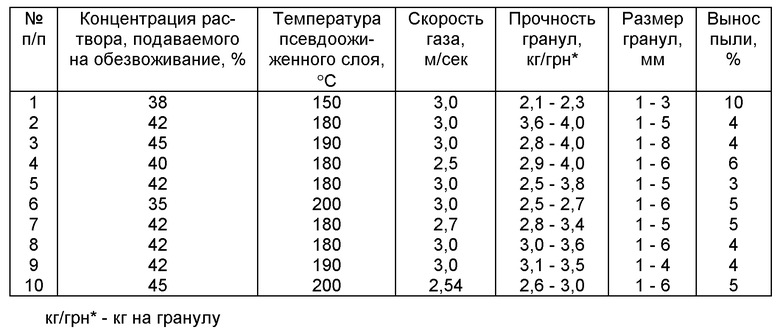

Прочность и гранулометрический состав хлорида кальция в зависимости от режимов сушки приведены в таблице.

Из приведенных в таблице данных о результатах испытания следует, что для получения однородного гранулометрического состава с низким содержанием влаги процесс необходимо вести при температуре продукта в кипящем слое 150-200oС при скорости подачи газов 2,5-3,0 м/с и концентрации распыляемого раствора 38-45% при исходной его концентрации 32%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2010 |

|

RU2460579C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2290368C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МИКРОГРАНУЛИРОВАННОГО КАРБОНАТА НАТРИЯ | 2005 |

|

RU2318728C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 2003 |

|

RU2226426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯ | 2000 |

|

RU2186730C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОЙ ДОБАВКИ В БЕТОННУЮ СМЕСЬ | 1995 |

|

RU2096373C1 |

| ГРАНУЛИРОВАННОЕ ПРОТИВОГОЛОЛЕДНОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2283336C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2242425C1 |

Изобретение относится к химической технологии получения хлорида кальция в гранулированном виде. Гранулированный хлорид кальция получают в аппарате с псевдоожиженным слоем, который создается потоком топочных газов при температуре 150-200oС и скорости топочных газов 2,5-3,0 м/с. На образованные в псевдоожиженном слое гранулы хлорида кальция распыляют раствор хлорида кальция. Исходный раствор хлорида кальция с концентрацией 30-32% доводят до концентрации 38-45% путем его упаривания и дополнительного растворения пылевых фракций, выносимых из аппарата сушки. Упаривание ведут за счет тепла отходящих газов мокрой пылеочистки. Полученный таким способом хлорид кальция подвергают последующему обезвоживанию и кристаллизации. Технический результат - получение продукта однородного гранулометрического состава с повышенной прочностью гранул и низким содержанием влаги при значительно меньшем пылеуносе. 1 з.п.ф-лы, 2 ил., 1 табл.

| РОМАНОВ П.Г | |||

| и др | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1969 | |||

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| US 5328490 А, 12.07.1994 | |||

| JP 2002020118 А, 23.01.2002 | |||

| СПОСОБ ОЧИСТКИ «СЫРОГО» АРГОНА | 0 |

|

SU204351A1 |

Авторы

Даты

2003-03-20—Публикация

2002-06-07—Подача