Известен способ очистки «сырого аргона, заключающийся в том, что «сырой аргон из газгольдера с помощью газодувки направляют в подогреватель, смешивают с водородом, подвергают каталитическому гидрированию, осушают в адсорбционном блоке и подают в ректификационную колонну для очистки от азота и остатков водорода. При повышении содержания кислорода в исходном аргоне подмешивают к этому аргоиу чистый аргон. Однако, осуществляя способ,- используют громоздкое машинное оборудование для преодоления гидравлического сопротивления всех аппаратов установки, что приводит к повышенным энергетическим затратам.

По предлагаемому способу, с целью снижения энергозатрат на его проведение, «сырой аргон отбирают, например, из колонны сырого аргона в виде жидкости, повышают ее давление, например, за счет гидравлического столба, газифицируют и направляют на нагревание.

Так как в воздухоразделительных установках конденсатор аргонной колонны расположен на достаточно высоком уровне, можно использовать давление столба л идкого сырого аргона для преодоления гидравлических сопротивлений во всех аппаратах установки.

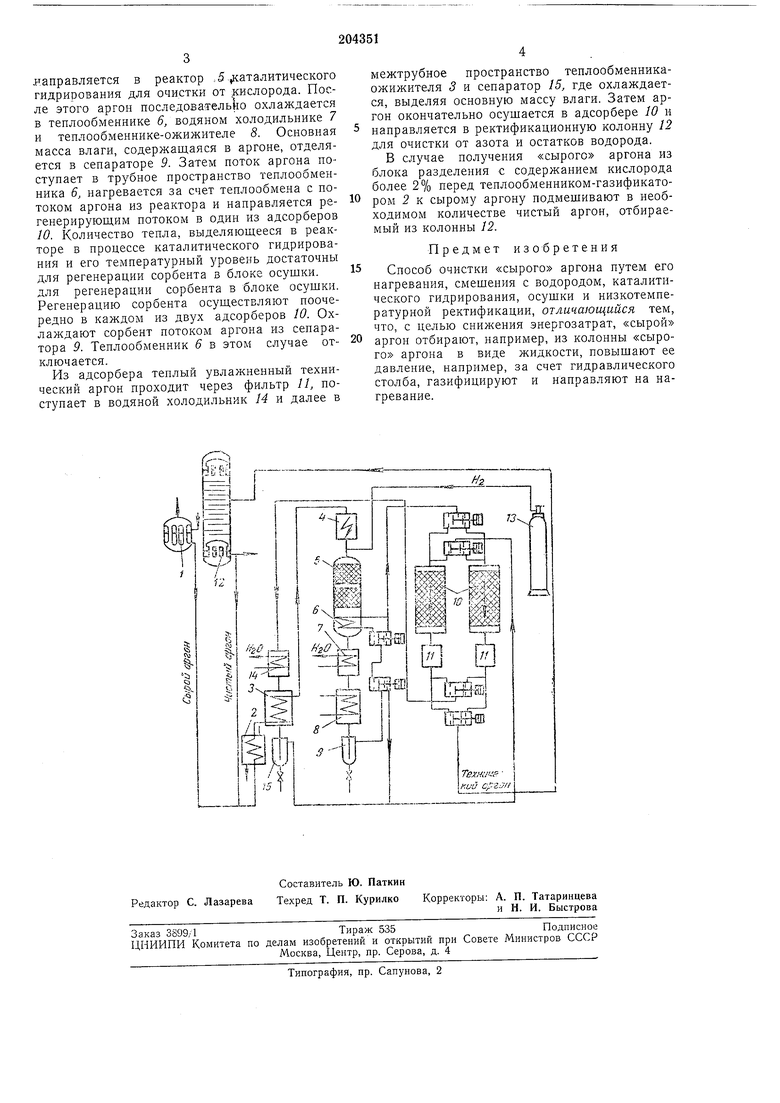

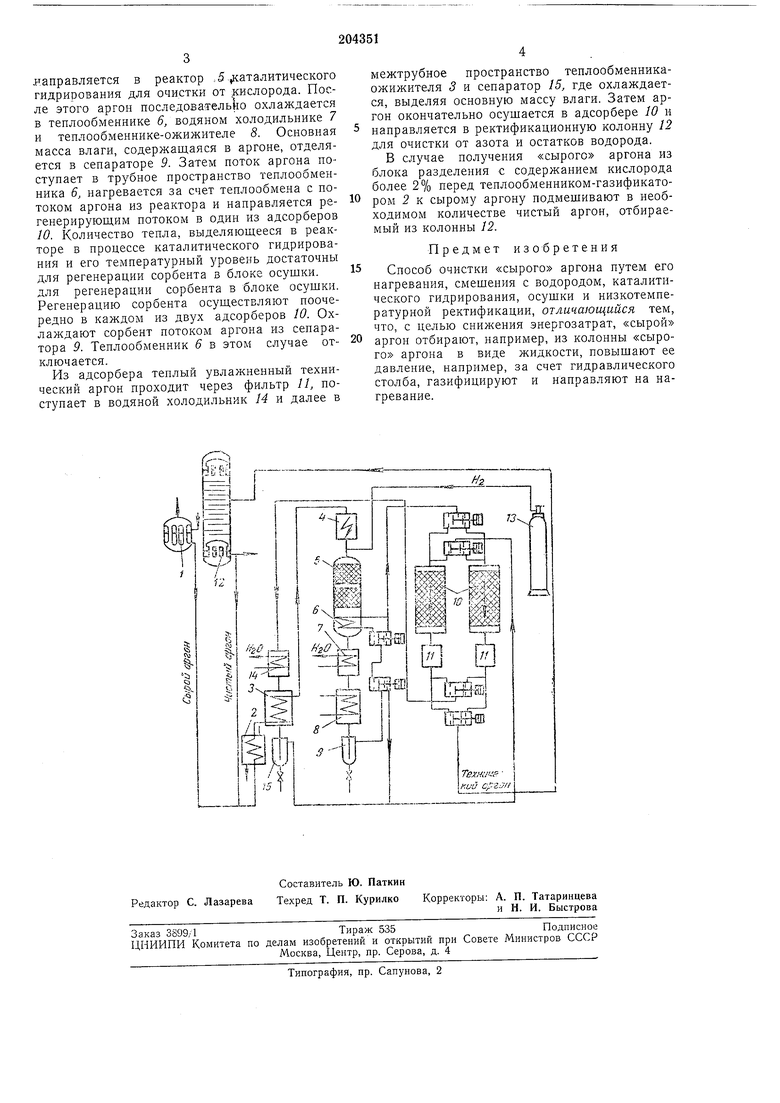

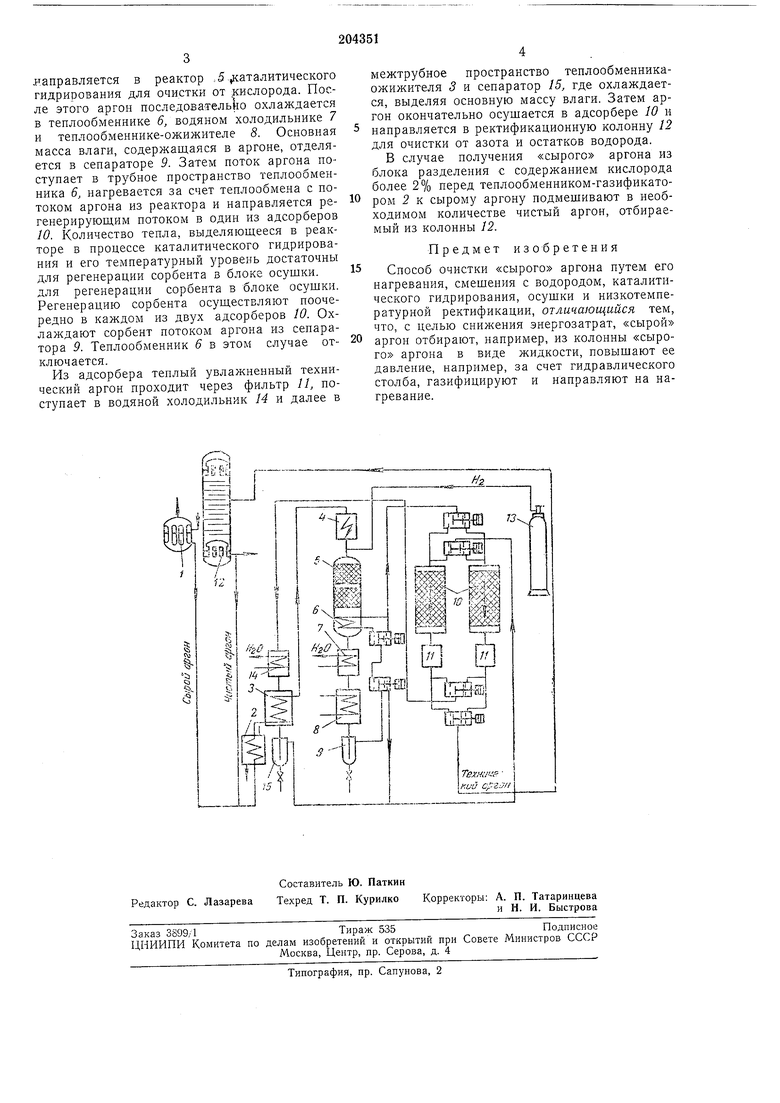

Установка состоит из колонны «сырого аргона с конденсатором /, соединенной вертикальной трубой с теплообменником-газификатором 2, за которым последовательно включены теплообменник-ожижитель 3, электроподогреватель 4, реактор 5 каталитического гидрирования. Внутри последнего смонтирован теплообменник 6. Далее расположены водяной холодильник 7, теплообменник-ожижитель 8, сепаратор 9, блок адсорбционной осушки в виде двух адсорберов 10 с фильтрами 11 и ректификационная колонна 12 очистки аргона от азота и остатков водорода. Перед подачей сырого аргона в реактор каталитического гидрирования его смешивают с водородом, подаваемым из баллона 13.

Установка работает следующим образом.

Сырой аргон в жидком виде с содержанием кислорода не более 2% по объему из конденсатора / колонны сырого аргона поступает в теплообменник-газификатор 2, где газифицируется и подогревается. Затем поток направляется в теплообменник-ожижитель 3, подогревается за счет теплообмена с потоком аргона, отводимого из блока адсорбционной осушки после регенерации сорбента. Из теплообменника-ожижителя 3 поток аргона проходит через электроподогреватель 4, в котором нагревается до 100-150 С, смешивается с водородом, поступающим из баллона 13, и

.направляется в реактор ,5 каталитического гидрирования для очистки от кислорода. После этого аргон последовательно охлаждается в теплообменнике 6, водяном холодильнике 7 и теплообменнике-ожижителе 8. Основная масса влаги, содержащаяся в аргоне, отделяется в сепараторе 9. Затем поток аргона поступает в трубное пространство теплообменника 6, нагревается за счет теплообмена с потоком аргона из реактора и направляется регенерирующим потоком в один из адсорберов 10. Количество тепла, выделяющееся в реакторе в процессе каталитического гидрирования и его температурный уровень достаточны для регенерации сорбента в блоке осущки. для регенерации сорбента в блоке осушки. Регенерацию сорбента осуществляют поочередно в каждом из двух адсорберов 10. Охлаждают сорбент потоком аргона из сепаратора 9. Теплообменник 6 в этом случае отключается.

Из адсорбера теплый увлажненный технический аргон проходит через фильтр //, поступает в водяной холодильник 14 и далее в

межтрубное пространство теплообменникаожижителя 3 и сепаратор 15, где охлаждается, выделяя основную массу влаги. Затем аргон окончательно осушается в адсорбере 10 и направляется в ректификационную колонну 12 для очистки от азота и остатков водорода.

В случае получения «сырого аргона из блока разделения с содержанием кислорода более 2% перед теплообменником-газификатором 2 к сырому аргону подмешивают в необходимом количестве чистый аргон, отбираемый из колонны 12.

Предмет изобретения

Способ очистки «сырого аргона путем его нагревания, смещения с водородом, каталитического гидрирования, осушки и низкотемпературной ректификации, отличающийся тем, что, с целью снижения энергозатрат, «сырой аргон отбирают, например, из колонны «сырого аргона в виде жидкости, повышают ее давление, например, за счет гидравлического столба, газифицируют и направляют на нагревание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ комплексного разделения продувочных и танковых газов синтеза аммиака | 1990 |

|

SU1774144A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНОКСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482903C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ очистки этилена полимерной чистоты | 2020 |

|

RU2759086C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421268C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Способ и установка для переработки бутан-бутиленовой фракции в ароматические углеводороды | 2022 |

|

RU2789396C1 |

| УСТАНОВКА ТВЕРДОКИСЛОТНОГО АЛКИЛИРОВАНИЯ | 2017 |

|

RU2679624C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

J.

Даты

1967-01-01—Публикация