Изобретение относиться к способу получения микрогранулированного карбоната натрия из раствора гидроксида натрия и может найти применение в химической промышленности.

Карбонат натрия обладает высокой гигроскопичностью, склонен к слеживаемости при транспортировке и хранении. Низкая насыпная плотность карбоната натрия полученного аммиачным методом (0,6-0,8 кг/дм3) объясняет значительные финансовые затраты по перевозке одной тонны продукта. Поэтому возрастает потребность в обезвоженном, не пылящем микрогранулированном продукте, который обеспечит снижение затрат на логистику продаж и исключит пыление при разгрузке у потребителя.

Известен способ получения тяжелой соды парофазной карбонизацией 45-50 мас.% водного раствора гидроксида натрия, который предварительно смешивают с легкой содой. В результате раствор гидроксида натрия входит в поры соды, не влияя на ее сыпучесть. На следующей стадии проводят карбонизацию 10-30 об.% диоксидом углерода при температуре 100-150°С до полного перехода гидроксида натрия в карбонат. Полученная сода имеет насыпную плотность 0,7-1,00 кг/дм3 (Англ. пат.1016474, кл. С1А, С01D, 1966). В известном способе парофазная карбонизация водного раствора гидроксида натрия служит вспомогательной частью для переработки легкой соды, полученной аммиачным способом, в тяжелую. Неудовлетворительный контакт газовой и твердой фаз частично компенсируют проведением процесса во вращающей печи. К недостаткам следует отнести и необходимость контроля полного перехода гидроксида натрия в карбонат.

Известен способ получения карбоната натрия из каустической соды, заключающийся в распылении 30-70 мас.% раствора гидроксида натрия в слой карбоната натрия при температуре 90-135°С с одновременным противоточным движением газообразного диоксида углерода. Параметры по насыпной плотности не приводятся (Пат. США 3321268, кл. 23-63, 1967). Недостатком известного способа является необходимость проведения рассева соды после выгрузки из печи и измельчения некондиционной фракции более 14-20 меш., а также использования для карбонизации 100 об.% диоксида углерода.

Известен способ получения моногидрата карбоната натрия из 46-55 мас.% водного раствора гидроксида натрия, который разбрызгивают в атмосферу, содержащую примерно 14 об.% диоксида углерода при температуре 150-700°С. Время контактирования в зоне реакции составляет от 0,2 до 3 сек. Одновременно в реактор подают карбонатно-щелочной раствор с концентрацией 21-32 мас.%. Исключительная особенность способа объясняет необходимость центрифугирования и дополнительной сушки моногидрата карбоната натрия (Пат. ФРГ 2060287, С01D 7/00, 1976).

Известен способ получения гранулированного карбоната из едкой щелочи, включающий в себя предварительный процесс грануляции в сдвоенном осевом грануляторе смеси 48 мас.% раствора гидроксида натрия с моногидратом карбоната натрия (1:10 мас.) и последующую парофазную карбонизацию щелочи 5 об.% диоксидом углерода при 80°С в течение трех часов в циркуляционной сушилке (Заявка Японии 1226716, С01D 7/07, 1989). Недостатком известного способа является то, что парофазная карбонизация является дополнением для получения карбоната натрия и это объясняет как низкие температурные, так и длительные временные параметры процесса.

Известен прямой способ получения безводного карбоната натрия из каустической соды, основанный на парофазной карбонизации разбрызгиваемого 48-50 мас.% водного раствора гидроксида натрия 10-12 об.% диоксидом углерода из продуктов сгорания при температуре выше 100°С. Степень распыления раствора гидроксида натрия определяет размер частиц гранулированного карбоната натрия, причем протекает полная реакция между гидроксидом натрия и диоксидом углерода (Франц. пат. 2094540, С01D 7/00, 1972). Параметры получаемого карбоната натрия не приводятся. К недостаткам следует отнести также использование в способе растворов гидроксида натрия в узком интервале концентраций.

Известен способ получения легкой соды из водных растворов щелочи, основанный на парофазном контактирования 50 мас.% раствора гидроксида с топочными газами, содержащими более 4 об.% диоксида углерода (предпочтительно 10%) в реакторе распылительного типа. Процесс парофазной карбонизации протекает в течение одной секунды с одновременным испарением воды. Большая часть продукта выходит в конвейер, а небольшую часть отделяют в циклонах и возвращают к основному потоку.

Недостатком известного способа является то, что продукт полученный этим способом имеет параметры легкой соды (малую насыпную плотность и мелкий размер частиц) (Light soda ash from caustic solution - Chem. and Process Eng., 1970, 51, №6, p.139-140).

Известен способ получения гранулированной тяжелой соды из 70-80 мас.% растворов гидроксида натрия. Известный способ получения основан на парофазной карбонизации гидроксида натрия диоксидом углерода с одновременной грануляцией карбоната натрия в тарельчатом грануляторе при температуре до 140°С. Полученная известным способом сода имеет насыпную плотность 1,4-1,6 кг/дм3 и размером зерен 1-2 мм. (Вылож. заявка ФРГ 2164733, кл. 12 17/38, С01D 7/38, 1973). Недостатком известного способы является использование для получения соды высококонцентрированных водных растворов гидроксида натрия и исключительно 100 об.% диоксида углерода. Отсутствие энергичного газового потока приводит к неполной конверсии гидроксида натрия (остаточная массовая доля до 0,4%).

Известен способ получения тяжелой соды с насыпной плотностью 1,4-1,6 кг/дм3 из 50-75 мас.% растворов гидроксида натрия. Парофазную карбонизацию гидроксида натрия и уплотнение соды осуществляют в дифференциальном шнековом смесителе в режиме кипящего слоя карбоната натрия создаваемым CO2 - содержащим газом при температуре более 112°С. Средний размер частиц составляет 500-1000 мкм (Заявка ФРГ 2321123, кл. 12 17/00, С01D 7/00, 1974). Недостатком известного способа является использование исключительно высококонцентрированных растворов гидроксида натрия, для получения которых требуется дополнительная стадия выпаривания. Наряду с этим известный способ не предусматривает улавливания и дальнейшую переработку пылевых фракций выносимых из зоны карбонизации при проведении процесса в режиме кипящего слоя.

Наиболее близким аналогом настоящего изобретения является способ получения гранулированного карбоната натрия, заключающийся в распылении 30-70 мас.% раствора гидроксида натрия на движущийся слой карбоната натрия при температуре 90-190°С с одновременной парофазной карбонизацией газом, содержащим 10-90 об.% диоксид углерода. Движение слоя карбоната натрия в известном способе обеспечивается вращением барабанного аппарата. Полученная таким способом сода имеет насыпную плотность 1,1-1,2 кг/дм3 (Англ. пат. 1014930, кл. С01D, 1965).Недостатком известного способа является получение на выходе из вращающего аппарата карбоната натрия, имеющего не однородный гранулометрический состав. Именно поэтому в известном способе предусматривается трехступенчатый рассев до товарного продукта, рециркулируемой соды и фракции карбоната натрия, которая не может быть использована в процессе. Также в известном способе не предусматривается переработка пылевых фракций выносимых из зоны карбонизации.

Задачей настоящего изобретения является создание прямого сбалансированного способа получения микрогранулированного карбоната натрия позволяющего получить продукт однородного гранулометрического состава с насыпной плотностью 1,1-1,2 кг/дм3 и минимальным остаточным содержанием воды. Кроме того, настоящее изобретение позволяет решить задачу утилизации диоксида углерода, содержащего в выбросах, как в энергоблоках тепловых станций, так и химических предприятий.

Одним из крупных источников диоксида углерода на химических предприятиях является производство хлорида кальция методом растворения известняка в соляной кислоте по реакции

При этом химизм предлагаемого способа базируется на реакции

Для решения поставленных задач в заявленном способе, как и в прототипе, получение карбоната натрия происходит посредством парофазной карбонизации 32-50% раствора гидроксида натрия при температуре 140-190°С потоком топочных газов с 8-12 об.% содержанием диоксида углерода. В отличие от прототипа, во-первых, процесс карбонизации протекает при скорости топочных газов в кипящем слое 2,4-2,9 м/с; во-вторых, используют дополнительную подачу на образованные в кипящем слое микрогранулы суспензии карбоната натрия; в-третьих, пылевые фракции карбоната натрия улавливаются сухим и мокрым методом, при этом концентрацию суспензии карбоната натрия доводят с 32-38 мас.% до 38-45 мас.% путем ее упаривания за счет тепла отходящих газов.

Установлено, что при температуре кипящего слоя ниже 140°С образуются кристаллогидраты карбоната натрия, которые не успевают дегидратироваться, при этом снижается насыпная плотность менее 1 кг/дм3, падает конверсия гидроксида натрия менее 99% и ухудшается качество продукта по основному веществу.

При температуре кипящего слоя выше 190°С увеличивается скорость газа в слое, наблюдается температурное растрескивание гранул карбоната и отмечается значительный вынос продукта из контактной и сепарационной зон аппарата кипящего слоя. Наряду с этим протекает перегрузка системы пылеулавливания, повышенный выброс в атмосферу пыли карбоната натрия, измельчение гранул готового продукта ниже оптимального размера 420-480 мкм.

При концентрации распыляемого гидроксида натрия менее 32 мас.% удаляемая вода не успевает испариться из микрогранул карбоната натрия. При этом влажные микрогранулы продукта, попадая в нижние слои на встречу теплоносителю с температурой 500°С, растрескиваются и образуют пыль.

Повышение концентрации гидроксида натрия более 50 мас.% также нежелательно из-за падения текучести раствора и, как следствие, невозможность распыления с требуемой дисперсностью капель.

Введение суспензии карбоната натрия, полученной в системе улавливания позволяет не только утилизировать пылевые фракции, но и приводит к уплотнению гранул карбоната натрия. Уплотнение происходит за счет напластовывания карбоната натрия из суспензии на частицах синтезируемого карбоната натрия.

Установлено, что при концентрации суспензии карбоната натрия ниже 38 мас.% эффект напластовывания проявляется в меньшей степени и, как следствие, наблюдается уменьшение насыпной плотность карбоната до 1 кг/дм3. В то же время рост концентрации суспензии более 45 мас.% также нежелателен из-за невозможности распыления суспензии с требуемой дисперсностью капель.

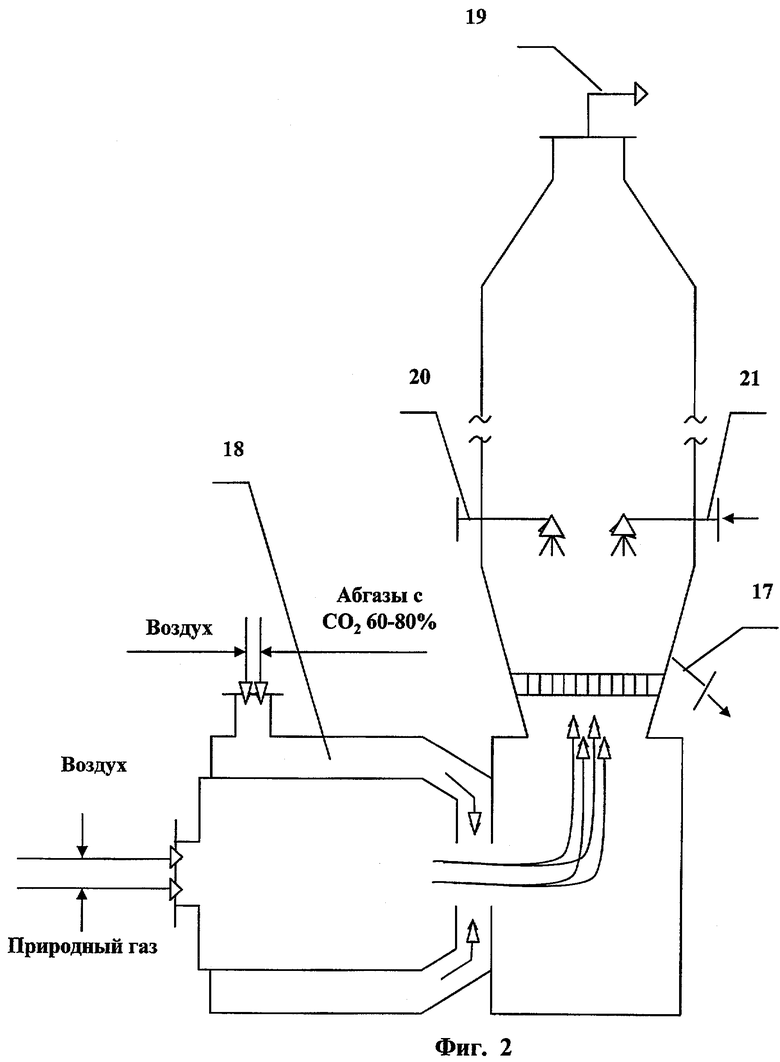

На фиг.1 представлена принципиальная технологическая схема производства микрогранулированного карбоната натрия в аппарате с кипящем слоем, где 1 - аппарат для получения карбоната натрия и его сушки в кипящем слое, 2 - устройство для охлаждения гранул, 3 - вентилятор для подачи воздуха на горелку, 4 - вентилятор для подачи воздуха для снижения температуры топочных газов, 5 - вентилятор для подачи очищенных абгазов производства хлористого кальция с концентрацией диоксида углерода 60-80 об.%, 6 - циклоны сухой очистки газов отходящих из аппарата 1, 7 - емкость для приготовления суспензии карбоната натрия перемешиванием пылевых фракций, уловленных в циклонах 6, 8 - емкость расходная раствора гидроксида натрия, 9 - насос для подачи гидроксида натрия в аппарат 1,10 - насос для подачи суспензии карбоната натрия в аппарат 1, 11 - пылеуловитель для мокрой очистки отходящих газов и упаривания суспензии карбоната натрия, 12 - скруббер получения раствора карбоната натрия, 13 - дымосос, 14 - каплеуловитель, 15 - пневмомеханические форсунки, 16 - выхлопная труба.

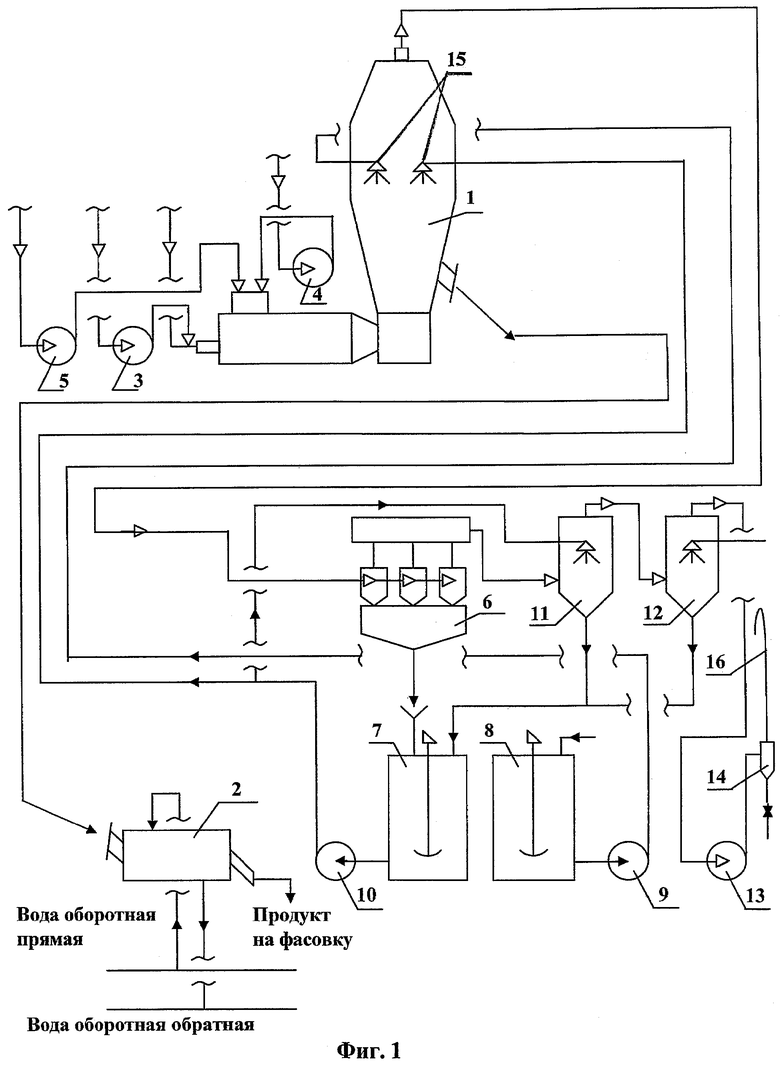

На фиг.2 показан в разрезе аппарат кипящего слоя для получения микрогранулированного карбоната, где 17 - патрубок и шнековый транспортер для подачи полученных микрогранул в охладитель, 18 - канал подачи и подогрева воздуха и очищенных абгазов с 60-80 об.% содержанием диоксида углерода, 19 - канал выхода топочных газов на пылегазоочистку, 20 - канал подачи 32-50 мас.% раствора гидроксида натрия, 21 - канал подачи 38-45 мас.% суспензии карбоната натрия.

Способ прямого получения микрогранулированного карбоната натрия в аппарате с кипящем слоем осуществляется следующим образом. Исходный 46 мас.% раствор гидроксида натрия со скоростью 6600 кг/ч из сборника 8 подается на пневмомеханическую форсунку 15 аппарата 1, одновременно из емкости 7 упаренная до 40% суспензия карбоната натрия, получаемая за счет растворения пылевых фракции, подается через форсунку 15 в аппарат 1. В аппарате кипящего слоя при температуре 140-190°С протекает парофазная карбонизация гидроксида натрия и процесс напластовывания рециркулируемого карбоната натрия на поверхности гранул с одновременным обезвоживанием и кристаллизацией веществ. Выход готового продукта составляет 4045 кг/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ АММИАЧНЫМ МЕТОДОМ | 2007 |

|

RU2381177C2 |

| Способ получения кальцинированной соды из природного содосодержащего сырья | 2020 |

|

RU2736461C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2001 |

|

RU2213056C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2005 |

|

RU2283282C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ НАПОЛНИТЕЛЬ НА ОСНОВЕ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2350637C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2003 |

|

RU2241670C1 |

| Способ карбонизации аммонизированного рассола в производстве соды | 1987 |

|

SU1477681A1 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНОЙ ЖИДКОСТИ | 1998 |

|

RU2188163C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1992 |

|

RU2036838C1 |

| Способ получения оксида магния из природных рассолов и попутно добываемых вод нефтяных месторождений | 2021 |

|

RU2777082C1 |

Изобретение может быть использовано в химической промышленности для получения микрогранулированного карбоната натрия. Способ прямого получения микрогранулированного карбоната натрия в режиме кипящего слоя включает парофазную карбонизацию 32-50 мас.% раствора гидроксида натрия при температуре 140-190°С потоком топочных газов, содержащих диоксид углерода. Процесс получения карбоната натрия ведут при скорости топочных газов в кипящем слое 2,4-2,9 м/с с подачей на образованные в слое микрогранулы 38-45 мас.% суспензии карбоната натрия. Суспензию каробоната натрия получают упариванием за счет тепла отходящих газов и дополнительного растворения пылевых фракций, выносимых из аппарата кипящего слоя. Полученный карбонат натрия подвергают кристаллизации, грануляции и обезвоживанию. Изобретение позволяет получить микрогранулированный карбонат натрия однородного гранулометрического состава с насыпной плотностью 1,1-1,2 кг/дм3 и минимальным остаточным содержанием воды. 1 табл., 2 ил.

Способ прямого получения микрогранулированного карбоната натрия в режиме кипящего слоя, включающий парофазную карбонизацию 32-50 мас.% раствора гидроксида натрия при температуре 140-190°С потоком топочных газов, содержащих диоксид углерода, отличающийся тем, что процесс получения карбоната натрия ведут при скорости топочных газов в кипящем слое 2,4-2,9 м/с, с подачей на образованные в слое микрогранулы 38-45 мас.% суспензии карбоната натрия, которую получают упариванием за счет тепла отходящих газов и дополнительного растворения пылевых фракций, выносимых из аппарата кипящего слоя, с одновременным обезвоживанием и кристаллизацией продукта.

| Закалочный бак | 1980 |

|

SU1014930A1 |

| Способ получения тяжелой соды | 1978 |

|

SU859298A1 |

| GB 924245 A, 24.04.1963 | |||

| Устройство для очистки ленты конвейера от ферромагнитного материала | 1984 |

|

SU1209537A1 |

| ТУПИКОВАЯ МУФТА ЭКРАНИРОВАННЫХ КАБЕЛЕЙ СВЯЗИ ДЛЯ СТРУКТУРИРОВАННЫХ КАБЕЛЬНЫХ СЕТЕЙ (СКС) | 2006 |

|

RU2321123C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1993 |

|

RU2094540C1 |

Авторы

Даты

2008-03-10—Публикация

2005-05-16—Подача