Изобретение относится к области органической химии, а именно к технологии получения метанола прямым окислением углеводородсодержащего газа, например природного газа, и может быть использовано в химической и газодобывающей промышленности.

Природный газ, по прогнозам, будет основным углеводородным ресурсом для энергетики и химической промышленности XXI века. Однако его использование вызывает ряд серьезных проблем, связанных с транспортировкой газообразного сырья на громадные расстояния и разработкой рентабельных процессов получения из него жидких моторных топлив и других химических продуктов. Современная газохимия пока не способна серьезно конкурировать с существующими нефтехимическими процессами. Создание высокорентабельного процесса конверсии природного газа в метанол позволило бы решить перечисленные выше проблемы, превратив природный газ в основное сырье для получения углеводородных химических продуктов.

Известен ряд способов превращения метана в метанол. Широкое промышленное применение имеет паровая конверсия метана в синтез-газ (смесь СО и Н2) с его последующим каталитическим превращением в метанол (Караваев М.М., Леонов В. Е. и др. "Технология синтетического метанола", М., "Химия", 1984, с. 72-125). Однако для реализации этого процесса необходимо сложное оборудование, высокие требования к чистоте газа, большие затраты энергии на получение синтез-газа и его очистку, большое число промежуточных стадий процесса, нерентабельность малых и средних производств мощностью менее 2000 т/день.

В настоящее время наибольший интерес вызывает прямое, минуя стадию получения синтез-газа, газофазное окисление метана в метанол при высоких давлениях. Процесс проводят при давлениях до 10 МПа и температурах 400-450oС в трубчатых реакторах при относительно низких начальных концентрациях кислорода с последующим охлаждением газожидкостной смеси и отделением жидких продуктов, из которых ректификацией выделяют метанол (Арутюнов B.C., Крылов О. В. "Окислительные превращения метана", М., "Наука", 1998, с. 130-145). Однако низкая степень конверсии метана за проход через реактор, не превышающая 3-5%, и соответственно, низкий выход метанола сдерживают практическое внедрение метода получения метанола прямым окислением метана.

Известен способ получения метанола, включающий раздельную подачу предварительно нагретого до 200-500oС углеводородсодержащего газа под давлением 2,5-15 МПа и кислородсодержащего газа в смесительную камеру, последующие стадии неполного окисления метана при концентрации кислорода 1-4 об.% с дополнительным введением реагентов (металлооксидного катализатора, высших газообразных углеводородов или кислородсодержащих соединений, холодного окислителя) в реакционную зону реактора, охлаждение реакционной смеси в теплообменнике, выделение метанола из жидких продуктов реакции в сепараторе, подачу отходящих газообразных продуктов реакции на вход реактора (RU, 2049086, С1, С 07 С 31/04, 27.11.1995). Однако необходимость использования катализатора или дополнительных реагентов и сильный разогрев реагирующих газов приводят к снижению выхода метанола и повышению вероятности сажеобразования.

Известен способ производства метанола, включающий раздельную подачу в смеситель углеводородсодержащего газа (природного или метана) и кислородсодержащего газа (воздуха или кислорода), последующую подачу смеси в инертный реактор, газофазное неполное окисление углеводородсодержащего газа в реакторе под давлением 1-10 МПа в течение 2-1000 с при 300-500oС в отсутствие катализатора при содержании кислорода 2-20 об.%, выделение метанола в конденсаторе из продуктов реакции, возврат отходящих реакционных газов, содержащих непрореагировавший метан, на смешение с исходным углеводородсодержащим газом в первый реактор или во второй реактор, последовательно подсоединенный к первому реактору (GB, 2196335, А, С 07 С 31/04, 27.04.1988). Способ обеспечивает высокий выход метанола и 5-15% метана может вступать в реакцию при каждом проходе через реактор, однако большое время реакции ограничивает производительность реактора по метанолу.

Известен способ получения метанола путем раздельной подачи и окисления углеводородсодержащего газа кислородсодержащим газом при 370-450oС, давлении 5-20 МПа и времени контакта их в реакторе 0,2-0,22 с, с охлаждением разогревающейся реакционной смеси до 330-340oС введением в реактор метанола (SU, A1, 1469788, С 07 С 31/04, 20.11.96) или охлаждением реакционной смеси без промежуточной конденсации и сепарации до 380-400oС в межступенчатых теплообменниках, установленных в реакторе, после чего реакционная смесь поступает на 2-3 последовательные ступени окисления (SU, A1, 1336471, С 07 С 31/04, 27.09.96). В первом случае необходимость дополнительного расхода и повторного выделения метанола приводит к его неизбежным потерям, в другом случае требуется установка дополнительных охлаждающих контуров с циркуляцией в них дополнительного охлаждающего агента.

Наиболее близким техническим решением является способ производства метанола (RU, А, 2162460, С 07 С 31/04, В 01 J 12/00, 27.01.2001), включающий раздельную подачу последовательно сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа в смесительные зоны последовательно расположенных реакторов, последующее газофазное окисление углеводородсодержащего газа при начальной температуре до 500oС, давлении до 10 МПа и содержании кислорода не более 8 об.%, охлаждение реакционной смеси после каждой реакционной зоны реакторов на 70-150oС через стенку потоком холодного углеводородсодержащего газа, закалку реакционной смеси после последней реакционной зоны путем снижения температуры реакционной смеси не менее чем на 200oС за время, составляющее менее 0,1 времени ее пребывания в реакционной зоне, охлаждение и сепарацию охлажденной реакционной газожидкостной смеси на отходящий газ и жидкие продукты после каждого последовательно расположенного реактора, ректификацию жидких продуктов с выделением метанола, подачу отходящих газов в исходный углеводородсодержащий газ или на сжигание.

Известный способ не обеспечивает необходимую скорость съема тепла реакции, что приводит к необходимости уменьшения степени конверсии углеводородсодержащего газа. Кроме того, даже использование в качестве окислителя кислорода не позволяет эффективно рециркулировать углеводородсодержащий газ из-за быстрого повышения в нем концентрации оксидов углерода. При этом значительная часть подаваемого кислорода расходуется на окисление СО в CO2, приводя к дополнительному снижению степени конверсии исходного углеродсодержащего газа и дальнейшему перегреву реакционной смеси. Помимо этого дополнительное количество исходного углеводородсодержащего газа необходимо сжигать для обеспечения паром стадии ректификации жидких продуктов.

Известна установка для производства метанола, содержащая последовательно установленные и соединенные трубопроводами смесительную камеру, подсоединенную к раздельным источникам углеводородсодержащего газа и воздуха или кислорода, реактор из инертного материала с нагревательными элементами для неполного окисления метана в смеси, подаваемой в реактор под избыточным давлением, конденсатор и сепаратор для выделения метанола из продуктов реакции, емкость для рециркулируемых газообразных продуктов реакции с трубопроводом для их подачи в исходный углеводородсодержащий газ или смесительную камеру (GB, 2196335, А, С 07 С 31/04, 27.04.1988). Однако большое время пребывания реагентов в реакторе не позволяет обеспечить высокую производительность установки, что делает процесс практически неприменимым в промышленных условиях.

Наиболее близкой к предлагаемой является установка для производства метанола, которая содержит источник углеводородсодержащего газа, компрессор и подогреватель для сжатия и нагрева газа, источник кислородсодержащего газа с компрессором, последовательно установленные реакторы с последовательно чередующимися смесительными и реакционными зонами с трубопроводами подачи углеводородсодержащего газа в первую смесительную зону реактора и кислородсодержащего газа в каждую смесительную зону, рекуперативные теплообменники для охлаждения реакционной смеси через стенку потоком холодного углеводородсодержащего газа, установленные около выходных торцов всех реакционных зон реактора с трубопроводами для последующей подачи нагретого углеводородсодержащего газа в подогреватель, холодильник-конденсатор, сепаратор для разделения отходящих газов и жидких продуктов с последующим выделением метанола и трубопровод для подачи отходящих газов в исходный углеводородсодержащий газ, и трубопроводом для подачи отходящих жидких кислородсодержащих продуктов в первую смесительную зону реактора (RU, 2162460, С 07 С 31/04, В 01 J 12/00, 27.01.2001).

Невозможность быстрого съема тепла высокотермичной объемной реакции окисления углеводородсодержащего газа приводит к необходимости уменьшения количества подаваемого углеводородсодержащего газа и, следовательно, степени конверсии углеводородсодержащего газа. Кроме того, даже при использовании в качестве окислителя кислорода невозможна эффективная рециркуляция углеводородсодержащего газа из-за быстрого повышения в нем концентрации оксидов углерода. При этом значительная часть подаваемого кислорода расходуется на окисление СО и СО2, приводя к дополнительному снижению степени конверсии исходного углеводородсодержащего газа и дальнейшему перегреву реакционной смеси. Установка также требует сжигания дополнительного количества исходного углеводородсодержащего газа для обеспечения паром стадии ректификации жидких продуктов. Необходимость охлаждения газожидкостной смеси после каждого реактора для сепарации жидких продуктов и ее последующего нагрева перед следующим реактором приводит к значительному усложнению технологической схемы, увеличению единиц оборудования и дополнительному расходу энергии.

В основу настоящего изобретения положена задача разработать способ производства метанола, обеспечивающий за счет скорости съема тепла реакции и очистки рециркулируемого газа от оксидов повышение удельного выхода метанола на израсходованный метан, и установку для его осуществления, обеспечивающую за счет снижения числа единиц теплообменного оборудования и генерации пара в реакционных зонах упрощение технологической схемы процесса и экономии углеводородсодержащего газа.

Поставленная задача решается тем, что в способе производства метанола, включающем раздельную подачу сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа в смесительные зоны последовательно расположенных реакторов, последующее газофазное окисление углеводородсодержащего газа в последовательно расположенных реакционных зонах реакторов при начальной температуре до 500oС, давлении до 10 МПа и содержании кислорода в реакционных зонах не более 6 об.%, охлаждение реакционной смеси через стенку перед каждой последующей реакционной зоной, окончательное охлаждение реакционной смеси перед сепарацией производят после последней реакционной зоны последнего реактора, сепарацию охлажденной газожидкостной смеси на отходящий газ и жидкие продукты, ректификацию жидких продуктов с выделение метанола, подачу отходящих газов в исходный углеводородсодержащий газ или на сжигание. Отличием предлагаемого способа является то, что реакцию проводят с регулируемым съемом тепла путем охлаждения реакционной смеси водяным конденсатом с получением пара, а степень охлаждения реакционной смеси регулируют параметрами отбираемого пара, который подают на стадию ректификации жидких продуктов.

Целесообразно реакционную смесь перед сепарацией дросселировать до давления газовой сети потребителя отходящего газа; окисление углеводородсодержащего газа вести при начальной температуре 380-480oС, давлении 3-8 МПа и концентрации кислорода в реакционных зонах 1,5-6 об.%; из отходящих газов выделять СО и/или СО2 и очищенные отходящие газы подавать в исходный углеводородсодержащий газ, а выделенные СО и/или СО2 гидрировать для получения метанола (Караваев М.М., Леонов В.Е. и др. "Технология синтетического метанола", М., "Химия", 1984, с. 72-125) и других продуктов - диметилового эфира, бензина и т.д.

Поставленная задача решается также тем, что в установке для производства метанола, содержащей источник углеводородсодержащего газа с компрессором для его сжатия, источник кислородсодержащего газа с компрессором для его сжатия, последовательно установленные реакторы, каждый из которых содержит последовательно чередующиеся смесительные и реакционные зоны с использованием устройства для охлаждения реакционной смеси через стенку с трубопроводами подачи углеводородсодержащего газа в первую смесительную зону каждого реактора и кислородсодержащего газа в каждую смесительную зону, рекуперативный теплообменник и холодильник-конденсатор для окончательного охлаждения реакционной смеси перед сепарацией, сепаратор для разделения отходящих газов и жидких продуктов, трубопровод для подачи отходящих газов в исходный углеводородсодержащий газ или на сжигание, ректификационный узел для разделения метанола и других жидких продуктов. Отличием предлагаемой установки является то, что реакционные зоны полностью или частично выполнены в виде ряда параллельных труб, являющихся частью устройства для охлаждения реакционной смеси через стенку и заключенных в общий корпус, снабженный трубопроводом для подачи водяного конденсата и вывода пара в ректификационный узел. Кроме того, внутренняя поверхность труб реакционных зон футерована материалом, инертным по отношению к реакционной смеси; установка может содержать до восьми последовательно расположенных реакционных зон по меньшей мере в одном реакторе с трубопроводами для подачи продуктов реакции из предыдущего реактора в первую смесительную зону последующего реактора. Установка может содержать также устройство для регулирования параметров отбираемого пара; а перед сепаратором может быть установлено дросселирующее устройство для окончательного охлаждения реакционной смеси перед сепарацией и выделения из нее жидких продуктов. Кроме того, установка может содержать узел выделения СО и/или СО2, присоединенный к трубопроводу отходящих газов сепаратора и трубопроводу подачи очищенных отходящих газов в трубопровод исходного углеводородсодержащего газа.

Предложенные способ и установка со съемом тепла через стенку водяным конденсатом непосредственно в реакционной зоне с образованием пара давлением 6 атм и выше обеспечивают проведение стадийного процесса окисления практически в изотермическом режиме, что обеспечивает, согласно теоретическим и экспериментальным исследованиям, оптимальные условия для получения метанола. При этом повышается степень конверсии углеводородного газа в расчете на одну реакционную зону, что приводит к повышению выхода метанола. Одновременно происходит снижение удельного расхода метана на единицу получаемого метанола, что приводит к экономии углеводородного сырья. Регулируя количество и/или параметры отбираемого пара, можно плавно изменять количество снимаемого тепла в зависимости от режима процесса, что облегчает задачу управления и его автоматизации. Предотвращение перегрева исключает сажеобразование в продуктах окисления. Кроме того, полученный пар обеспечивает теплом процесс ректификации жидких продуктов, что позволяет исключить из технологической схемы отдельный парогенератор для обеспечения процесса ректификации. Регулирование параметров отбираемого пара дает возможность надежного контроля за температурой процесса и возможность ее снижения до начального значения перед каждой последующей реакционной зоной, что позволяет проводить процесс без выделения жидких продуктов окисления по крайней мере в восьми последовательно расположенных реакционных зонах при общей степени конверсии углеводородсодержащего газа, превышающей 13%, в то время как в известном способе и установке выделение жидких продуктов, требующее полного охлаждения, а после сепарации нового нагрева реакционной смеси до начальной температуры, осуществлялось после не более чем пяти реакционных зон при общей степени конверсии углеводородсодержащего газа, не превышающей 6%. Это позволяет значительно упростить технологическую схему процесса, более чем вдвое сократив количество единиц технологического оборудования при одинаковой степени конверсии углеводородсодержащего газа. В случае подачи отходящего газа внешнему потребителю или на сжигание окончательное охлаждение реакционной смеси за счет ее дросселирования перед сепарацией жидких продуктов позволяет отказаться от использования воздушного холодильника-конденсатора или водяного охлаждения, то есть снизить тепловое загрязнение окружающей среды, и получить более низкую температуру сепарируемой газожидкостной смеси. Это обеспечивает более полное извлечение жидких продуктов, то есть дополнительно повышает выход метанола.

При гомогенном окислении углеводородсодержащих газов более половины исходного углерода превращается в оксиды углерода, главным образом СО. В случае рециркуляции отходящей газовой смеси на вход процесса обеспечивается быстрое повышение его концентрации в реакционной газовой смеси, то есть снижение производительности оборудования и дополнительный расход кислорода на его окисление в CO2. Помимо необходимости увеличения расходов на производство дорогостоящего кислорода это приводит к безвозвратной потере исходного углеводородного сырья и дополнительному разогреву реакционной смеси, что усложняет проблему съема тепла. Предлагаемый способ с выделением оксидов углерода из отходящих газов перед их подачей на рециркуляцию позволяет не только устранить эти недостатки, но и практически удвоить количество получаемого метанола за счет гидрирования выделяемых оксидов углерода.

Предлагаемая установка с регулируемым съемом тепла водяным конденсатом непосредственно в ходе реакции обеспечивает возможность контролируемого квазиизотермического проведения процесса окисления в нескольких последовательно расположенных реакционных зонах без промежуточного полного охлаждения реакционной смеси и выделения жидких продуктов между ними. Использование дросселирующего устройства для окончательного охлаждения реакционной смеси позволяет обеспечить более глубокое охлаждение, то есть более полное выделение метанола из реакционной смеси, не прибегая к использованию природной воды для целей охлаждения. Используемое в установке устройство для выделения оксидов углерода из отходящих газов позволяет повысить ее производительность по метанолу за счет снижения концентрации оксидов углерода в циркулирующем газе и получения дополнительного количества метанола путем гидрирования оксидов углерода, а также снизить расход кислорода на окисление СО.

В дальнейшем предлагаемое изобретение поясняется конкретным примером его выполнения и прилагаемыми чертежами, на которых:

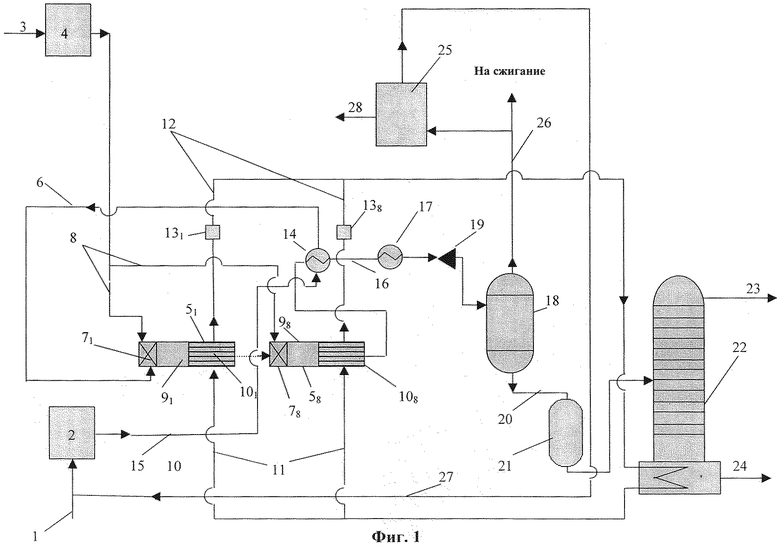

фиг.1 изображает схему установки для производства метанола;

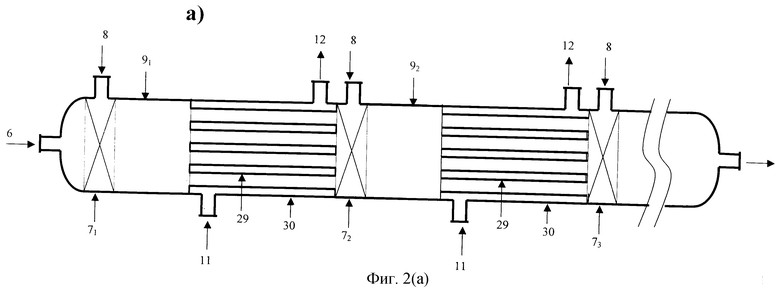

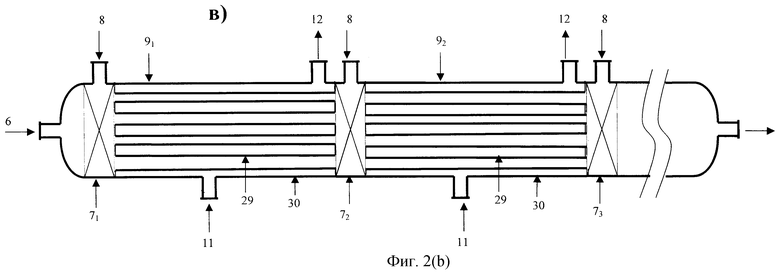

фиг.2 - схемы реактора.

Установка содержит источник 1 (фиг.1) углеводородсодержащего газа с компрессором 2, источник 3 кислородсодержащего газа с компрессором 4, до восьми последовательно расположенных реакторов 51-58 с трубопроводом 6 подачи углеводородсодержащего газа в смесительную зону 71 первого реактора 51 и трубопроводами 8 подачи кислородсодержащего газа от компрессора 4 в смесительные зоны 71-78 реакторов 51-58. Установка содержит также последовательно установленные в реакционных зонах 91-98 устройства 101-108 для охлаждения реакционной смеси с трубопроводами 11 для подачи водяного конденсата и трубопроводами 12 для отвода пара на стадию ректификации и с устройствами 131-138 для регулирования параметров подаваемого пара, представляющими собой, например, регуляторы давления. Установка снабжена рекуперативным теплообменником 14 для окончательного охлаждения реакционной смеси после последней реакционной зоны 98 и нагрева через стенку холодного углеводородсодержащего газа, подаваемого по трубопроводу 15 от компрессора 2. Рекуперативный теплообменник 14 снабжен трубопроводом 6 для подачи нагретого в нем углеводородсодержащего газа в смесительную зону 71, а также трубопроводом 16 для подачи газожидкостной реакционной смеси в холодильник-конденсатор 17.

Для разделения отходящих газов и жидких продуктов используют сепаратор 18, перед которым может быть установлено дросселирующее устройство 19. Сепаратор 18 посредством трубопровода 20 для подачи жидких продуктов подсоединен к сборнику 21, который сообщен с ректификационным узлом, например ректификационной колонной 22, снабженной трубопроводом 23 для отделения метанола и трубопроводом 24 для отвода водного раствора формальдегида.

Установка дополнительно снабжена узлом 25 выделения СО и СO2, соединенным с сепаратором 18 посредством трубопровода 26 для подачи отходящих газов и с компрессором 2 посредством трубопровода 27 для подачи очищенного углеводородсодержащего газа в исходный углеводородсодержащий газ или на сжигание в энергосиловую установку (не показана). Узел 25 имеет трубопровод 28 для подачи выделенных СО и СО2 на гидрирование.

Установка может содержать до восьми последовательно установленных реакторов 51-58 с последовательно установленными в реакционных зонах 91-98 устройствами 101-108 для охлаждения реакционной смеси. По меньшей мере часть реакционной зоны, например зон 91 и 92 (фиг.2а), по меньшей мере одного реактора выполнена в виде ряда параллельных труб 29, являющихся частью устройств 101 и 102 для охлаждения реакционной смеси и заключенных в общий корпус 30, снабженный трубопроводами 11 для подачи водяного конденсата и трубопроводами 12 для отвода пара в ректификационную колонну 22. Внутренняя поверхность труб 29 футерована материалом, инертным по отношению к реакционной смеси, например, кварцем, или окисью алюминия, или силикатом, или углеродным материалом. На фиг.2в представлен вариант, в котором реакционные зоны 91 и 92 полностью выполнены в виде ряда параллельных труб 29.

Ниже приведены примеры, подтверждающие возможность реализации предлагаемого способа производства метанола.

Пример 1. Холодный сухой природный газ (содержание метана 98%) из источника 1 с расходом 49049 кг/ч сжимают в компрессоре 2 до 5,8 МПа, подают через рекуперативный теплообменник 14 по трубопроводам 15, 6 в смесительную зону 71 первого реактора 51, в которую одновременно по трубопроводу 8 подают воздух из компрессора 4 с расходом 8777 кг/ч и под давлением 6 МПа. В реакционной зоне 91 реактора 51 происходит газофазное окисление природного газа при начальной температуре 450oС, давлении 5,8 МПа, времени реакции ~1 с. В устройстве 101 (трубах 29) реакционной зоны 91 после окончания реакции температура разогревшейся реакционной смеси за счет охлаждения через стенку подаваемым по трубопроводу 11 водяным конденсатом с расходом 10239 кг/ч и регулировки параметров отбираемого пара, например давления, снова опускается до 450oС. Затем реакционная смесь поступает в смесительную зону 72 следующего реактора 52, куда по трубопроводу 8 в таком же количестве поступает воздух. Полученный пар с давлением 6 атм и температурой ~164oС по трубопроводу 12 подается на ректификационную колонну 22. После последовательного прохождения трех однотипных реакторов 51-53 с одной реакционной зоной в каждом, газожидкостная смесь после реакционной зоны 93 последнего реактора окончательно охлаждается в рекуперативном теплообменнике 14 и дросселирующем устройстве 19, понижающем давление смеси до 0,6 МПа, а температуру до ~10oС, и далее поступает в сепаратор 18, где разделяется на жидкие и газообразные продукты. Жидкие продукты из сепаратора 18 по трубопроводу 20 подают в сборник 21 и далее на ректификацию в колонну 22 с отделением метанола и его подачей по трубопроводу 23 на склад. Одновременно происходит выделение водного раствора формальдегида по трубопроводу 24 для дальнейшей переработки в товарный формалин. Отходящие газы из сепаратора 18 по трубопроводу 26 подают на сжигание потребителю (ТЭЦ).

Пример 2. Холодный сухой природный газ (содержание метана 98%) из источника 1 с расходом 4775 кг/ч смешивают с очищенным отходящим реакционным газом, сжимают в компрессоре 2 до 7,5 МПа, подают через рекуперативный теплообменник 14 по трубопроводам 15, 6 в смесительную зону 71 первого реактора 51. Одновременно по трубопроводу 8 в смесительную зону 71 подают кислород из компрессора 4 с расходом 2483 кг/ч и под давлением 8 МПа. В реакционной зоне 91 реактора 51 происходит газофазное окисление природного газа при начальной температуре 450oС, давлении 7,5 МПа, времени реакции ~1 с, в трубах 29 устройства 101 реакционной зоны 91 после окончания реакции температура разогревшейся реакционной смеси за счет охлаждения через стенку подаваемым по трубопроводу 11 водяным конденсатом с расходом 13770 кг/ч и регулировки параметров отбираемого пара (давления) снова опускается до 450oС, затем реакционная смесь поступает в смесительную зону 72 следующего реактора, куда по трубопроводу 8 в таком же количестве поступает кислород. Полученный пар с давлением 6 атм и температурой ~164oС по трубопроводу 12 подается на ректификационную колонну 22. После последовательного прохождения трех однотипных реакторов 51-53 с одной реакционной зоной в каждом, газожидкостная смесь из реакционной зоны 93 третьего реактора 53 через рекуперативный теплообменник 14 поступает в воздушный холодильник-конденсатор 17, где окончательно охлаждается до температуры окружающей среды, и далее в сепаратор 18, где разделяется на жидкие и газообразные продукты. Жидкие продукты из сепаратора 18 по трубопроводу 20 подают в сборник 21 и далее на ректификацию в колонну 22 с отделением метанола и его подачей по трубопроводу 23 на склад. Одновременно происходит выделение водного раствора формальдегида по трубопроводу 24 для дальнейшей переработки в товарный формалин. Отходящие газы из сепаратора 18 по трубопроводу 26 поступают в узел 25 медно-аммиачной очистки, где происходит выделение СО и СО2, отводимых по трубопроводу 28 на гидрирование. Очищенный углеводородсодержащий газ по трубопроводу 27 возвращают в источник 1.

Пример 3. Холодный сухой природный газ (содержание метана 98%) из источника 1 с расходом 49060 кг/ч сжимают в компрессоре 2 до 8,0 МПа, подают через рекуперативный теплообменник 14 по трубопроводам 15, 6 в смесительную зону 71 реактора 51, в которую одновременно по трубопроводу 8 подают кислород из компрессора 4 с расходом 1564 кг/ч и под давлением 8,2 МПа. В реакционной зоне 91 реактора 51, полностью выполненной в виде ряда параллельных труб 29 (фиг. 2в) внутренним диаметром 50 мм, футерованных внутри кварцем, происходит газофазное окисление природного газа при начальной температуре 430oС, давлении 8,0 МПа, времени реакции ~1 с, на протяжении всей реакционной зоны 91 температура реакционной смеси поддерживается на уровне 430-460oС за счет непрерывного охлаждения через стенку подаваемым по трубопроводу 11 водяным конденсатом с расходом 8529 кг/ч и регулировки параметров отбираемого пара. Затем реакционная смесь поступает в следующую смесительную зону 72 того же реактора, куда по трубопроводу 8 в таком же количестве поступает кислород. Полученный пар с давлением 6 атм и температурой ~164oС по трубопроводу 12 подается в ректификационную колонну 22. После последовательного прохождения восьми идентичных реакционных зон реактора 51-58 газожидкостная смесь из реакционной зоны 98 окончательно охлаждается до температуры окружающей среды в рекуперативном теплообменнике 14 и воздушном холодильнике-конденсаторе 17, и далее поступает в сепаратор 18, где разделяется на жидкие и газообразные продукты. Жидкие продукты из сепаратора 18 по трубопроводу 20 подают в сборник 21 и далее на ректификацию в колонну 22 с отделением метанола и его подачей по трубопроводу 23 на склад. Одновременно происходит выделение водного раствора формальдегида по трубопроводу 24 для дальнейшей переработки в товарный формалин. Отходящие газы из сепаратора 18 по трубопроводу 26 подают на сжигание потребителю (ТЭЦ).

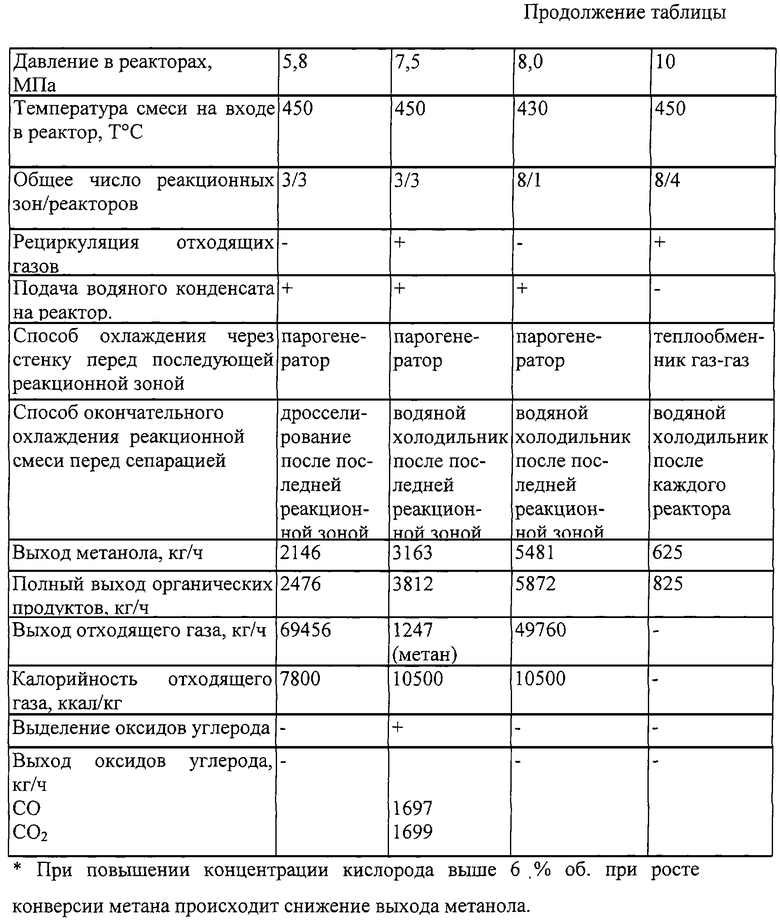

В таблице представлены режимные параметры описанных примеров предложенного способа.

Таким образом, по сравнению с известным способом, за счет более эффективного съема тепла реакции и предотвращения перегрева реакционной смеси достигается примерно 30%-ное процентное повышение степени конверсии углеводородсодержащего газа в расчете на одну реакционную зону, то есть повышение производительности единицы оборудования. На величину до 15% повышается удельный выход метанола на израсходованный метан, то есть экономится исходное углеводородное сырье. За счет снижения количества единиц теплообменного оборудования существенно упрощается технологическая схема процесса. Дополнительная экономия углеводородсодержащего газа и сокращение единиц оборудования достигаются использованием тепла реакции и непосредственно реакционного оборудования для генерации пара, необходимого для узла ректификации. Выделение оксидов углерода при рециркуляции углеводородной смеси позволяет повысить концентрацию метана в циркуляционном потоке. Это повышает производительность на единицу объема реактора примерно на 30% (стационарная концентрация оксидов углерода в циркуляционном газе без их выделения), снижает потери углеводородсодержащего газа на сдувку, расход энергии на рециркуляцию оксидов углерода и расход кислорода на частичное окисление оксида углерода в реакторе. Гидрирование выделенного оксида углерода, селективность образования которого по исходному углероду достигает 50%, с образованием дополнительного количества метанола позволяет почти вдвое повысить выход метанола в расчете на израсходованное углеводородное сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2568113C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2000 |

|

RU2162460C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМАЛЬДЕГИДА | 2005 |

|

RU2283829C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОКИСЛЕНИЯ ШАХТНОГО МЕТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2415703C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОКИСЛЕНИЯ МЕТАНА ДО МЕТАНОЛА | 2011 |

|

RU2455276C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233831C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ОКСИГЕНАТОВ ПУТЕМ КОНВЕРСИИ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2282612C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451660C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ЖИДКОГО СИНТЕТИЧЕСКОГО ТОПЛИВА В СОСТАВЕ ПАРОГАЗОВОЙ УСТАНОВКИ | 2007 |

|

RU2356877C2 |

Изобретение относится к способу производства метанола и установке для его осуществления. Способ включает раздельную подачу сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа в смесительные зоны последовательно расположенных реакторов, последующее газофазное окисление углеводородсодержащего газа в последовательно расположенных реакционных зонах реакторов при начальной температуре до 500oС, давлении до 10 МПа и содержании кислорода в реакционных зонах не более 6 об.%, охлаждение реакционной смеси через стенку перед каждой последующей реакционной зоной, окончательное охлаждение реакционной смеси перед сепарацией после последней реакционной зоны последнего реактора, сепарацию охлажденной газожидкостной смеси на отходящий газ и жидкие продукты, ректификацию жидких продуктов с выделением метанола, подачу отходящих газов в исходный углеводородсодержащий газ или на сжигание. При этом реакцию проводят с регулируемым съемом тепла путем охлаждения реакционной смеси водяным конденсатом с получением пара, а степень охлаждения реакционной смеси регулируют параметрами отбираемого пара, который подают на стадию ректификации жидких продуктов. Отличительной особенностью предлагаемой установки является то, что реакционные зоны полностью или частично выполнены в виде ряда параллельных труб, являющихся частью устройства для охлаждения реакционной смеси через стенку и заключенных в общий корпус, снабженный трубопроводами для подачи водяного конденсата и вывода пара в ректификационный узел. Способ позволяет повысить удельный выход метанола на израсходованный метан, а установка - упростить технологическую схему процесса и сэкономить расход углеводородсодержащего газа. 2 с. и 10 з.п. ф-лы, 1 табл., 2 ил.

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2000 |

|

RU2162460C1 |

| US 4618732 А, 21.10.1986 | |||

| US 4982023 А, 01.01.1991 | |||

| ГЕЛИОУСТАНОВКА ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1991 |

|

RU2006757C1 |

| АРУТЮНОВ B.C | |||

| и др | |||

| Производство топливных спиртовых смесей и моторных топлив из углеводородных газов | |||

| - Хим.пром., 1993, №11, с | |||

| Приспособление для открывания боковых откидных стенок вагонетки | 1922 |

|

SU543A1 |

Авторы

Даты

2003-03-20—Публикация

2001-10-10—Подача