Изобретение относится к энергетике, в частности к способам получения электроэнергии и синтетического жидкого топлива (метанола) в парогазовых установках.

Предложенный способ позволяет решить ряд задач: производство электрической энергии с низкими выбросами вредных веществ в окружающую среду и получение жидкого синтетического топлива в одном энергохимическом комплексе за счет рационального объединения технологий производства метанола и электроэнергии в технологической схеме парогазовой установки.

Известен способ прямого получения метанола из метана при высоких давлениях. Процесс газофазного окисления проводят при давлениях до 10 МПа и температурах 400-450°С в трубчатых реакторах при относительно низких начальных концентрациях кислорода с последующим охлаждением газожидкостной смеси и отделением жидких продуктов, из которых ректификацией выделяют метанол (см. Арутюнов B.C., Крылов О.В. Окислительные превращения метана. М.: Наука, 1998. С.130-145).

Однако низкая степень конверсии метана за проход через реактор, не превышающая 3-5%, и, соответственно, низкий выход метанола сдерживают практическое внедрение метода получения метанола прямым окислением метана в традиционных установках.

Известен способ получения метанола (см. а.с. СССР на изобретение №1336471, МПК С07С 31/04, 27/12, опубл. 27.09.1996 г.) путем окисления метансодержащего газа кислородсодержащим газом при 370-450°С и повышенном давлении при раздельной подаче реагентов в реактор при температуре подачи кислородсодержащего газа 30-50°С и рассредоточенной подаче кислородсодержащего газа по длине реактора с числом точек ввода больше одной при концентрации кислорода в точке смешения реагентов 1-4 об.%, окисление ведут при давлении 5-20 МПа.

Известен также способ производства метанола (см. патент РФ на изобретение №2162460, МПК С07С 31/04, B01J 12/00, опубл. 27.01.2001 г.), включающий раздельную подачу нагретого углеводородсодержащего газа и кислородсодержащего газа в смесительную зону реактора, последующее газофазное окисление углеводородсодержащего газа при начальной температуре до 500°С, давлении до 10 МПа и содержании кислорода не более 8 об.% в реакционных зонах реактора с дополнительной подачей кислородсодержащего газа в последующие смесительные зоны, охлаждение реакционной смеси, выделение метанола из охлажденной реакционной газожидкостной смеси, подачу отходящих газов в исходный углеводородсодержащий газ или на сжигание, при этом реакционную смесь охлаждают на 70-150°С перед каждой последующей ступенью окисления и закаливают в последней реакционной зоне, снижая температуру реакционной смеси не менее чем на 200°С за время, составляющее менее 0,1 времени ее пребывания в реакционной зоне, а отходящие жидкие кислородсодержащие продукты после отделения метанола подают в первую смесительную зону реактора.

Известен способ получения метанола (см. патент РФ на изобретение №2057745, С07С 29/50, С07С 31/04, опубл. 10.04.1996 г.) путем окисления метансодержащего газа, в том числе природного газа, кислородом или воздухом при 325-500°С, 30-100 атм и концентрации кислорода 2-8 об.% с последующим отделением целевого продукта охлаждением и конденсацией, при этом время контакта реагирующих газов поддерживают в пределах 0,2-10,0 с, причем время реакции не должно превышать время диффузии реагирующих частиц к стенкам реактора, подачу метан- и кислородсодержащего газов в реактор осуществляют раздельно, при этом метансодержащий газ предварительно подогревают до 380-450°С и подают в реактор под давлением 10-100 атм, а кислородсодержащий газ подают под давлением 10-100 атм и при 40-50°С, причем сначала подают только часть кислорода, предпочтительно не более 1,5 об.%, а остальную часть подают в уже развившуюся реакцию без предварительного охлаждения потока, и время смешивания газов в реакторе составляет не более 0,1 времени реакции.

Данные схемы имеют следующие недостатки: сжатие и нагрев углеводородсодержащего газа и сжатие кислородсодержащего газа осуществляется в независимой установке и требует специального оборудования и источников энергии, требуется специальное оборудование для утилизации энергии прореагировавшей смеси, увеличение выхода метанола приводит к усложнению технологической схемы и дополнительному расходу энергии.

Наиболее близким к предлагаемому техническому решению является комбинированный способ производства электроэнергии и жидкого синтетического топлива с использованием газотурбинных и парогазовых установок (см. патент РФ на изобретение №2250872, МПК С01В 03/32, C10L 03/10, F01K 23/10, опубл. 27.04.2005 г.), включающий частичное окисление углеводородного топлива в потоке сжатого воздуха, отбираемого за компрессором высокого давления газотурбиной установки (ГТУ) с последующем дожиманием, получение синтез-газа, его охлаждение и экологическую очистку, полученный синтез-газ подают в однопроходной реактор синтеза с частичным превращением синтез-газа в жидкое синтетическое топливо, оставшийся в реакторе энергетический газ выводят в камеру сгорания газотурбинной установки, при этом степень конверсии синтез-газа выбирают из условия поддержания заданной температуры газа на входе в газовую турбину, определяемой типом газотурбинной установки, используемой для производства электроэнергии.

Достоинствами этой схемы является существенная экономия затрат на сжатие окислителя до высокого давления, так как для частичного окисления используется сжатый воздух ГТУ, являющийся рабочим телом ГТУ, непрореагировавший газ используется в качестве топлива в ГТУ, сжигание низкокалорийного газа в камере сгорания ГТУ осуществляется практически без образования NOx.

Однако известный способ имеет ряд существенных недостатков: высокотемпературный процесс получения синтез-газа (1100°С), сопровождающийся образованием сажи, сложностью очистки синтез-газа и метанола от сажистых соединений при высоких давлениях и температурах, загрязнение высокотемпературных поверхностей нагрева и газотурбинной установки отложениями сажи.

Задачей настоящего изобретения являются повышение экономической эффективности получения жидкого синтетического топлива (метанола) в парогазовых установках, а также производство электрической энергии с низкими выбросами вредных веществ в окружающую среду.

Техническим результатом, достигаемым при использовании настоящего изобретения, является снижение непроизводительных потерь тепла в цикле парогазовой установки, предотвращение сажеобразования и повышение надежности и эффективности работы теплообменного оборудования и газовой турбины.

Указанный технический результат достигается тем, что в комбинированном способе производства электроэнергии и жидкого синтетического топлива в составе парогазовой установки, включающем сжатие воздуха в основном и дожимном компрессорах, частичное окисление углеводородсодержащего топлива в реакторе, охлаждение послереакционной смеси, получение метанола, расширение продуктов неполного окисления с подачей их в камеру сгорания газовой турбины, согласно изобретению углеводородсодержащее топливо проходит частичное последовательное окисление при температуре 380-450°С и давлении 4,5-10 МПа с последующим охлаждением послереакционной смеси в холодильнике-конденсаторе конденсатом паротурбинной установки и отделением метанола от жидких продуктов окисления в ректификационной колонне, при этом обеспечение заданной температуры газа на входе в газовую турбину осуществляется выбором числа реакторных установок синтеза метанола.

Обеспечение заданной температуры газа на входе в газовую турбину может также осуществляться подмешиванием исходного углеводородсодержащего топлива в камеру сгорания газовой турбины.

Сущность изобретения заключается в совмещении парогазовой технологии с процессом прямого превращением метана в метанол, минуя стадию синтез-газа, достигаемого при температурах газофазного окисления метана 380-450°С и давлении в диапазоне 4,5-10 МПа. В результате осуществления процесса производства метанола при пониженных температурах исключается процесс сажеобразования, вследствие чего повышается надежность теплообменного оборудования и газовой турбины, уменьшаются поверхности теплоотвода и возрастает экономическая эффективность.

Оптимальным температурным диапазоном образования метанола является 380-450°С при давлениях в диапазоне 4,5-10 МПа. При повышении температуры выше 450°С уменьшается образование метанола, в то же время при недостаточно высоких температурах (ниже 380°С) скорость процесса чрезвычайно мала, поэтому процесс ведут в узком интервале температур. При повышении давления увеличивается выход метанола, но существенно усложняется конструкция установки и возрастает ее стоимость, при давлении ниже 4,5 МПа сокращается выход метанола.

Охлаждение реагирующей смеси в межступенчатых теплообменниках холодным углеводородсодержащего газом на величину, равную ее разогреву на предыдущей стадии окисления, позволяет поддерживать оптимальную температуру синтеза метанола и избежать сажеобразования, нарушающего работу реактора синтеза метанола и загрязняющего получаемый метанол, а также избежать накопления жидких отходов.

Охлаждение и конденсация паров синтетического топлива в холодильнике-конденсаторе осуществляется основным конденсатом паровой турбины.

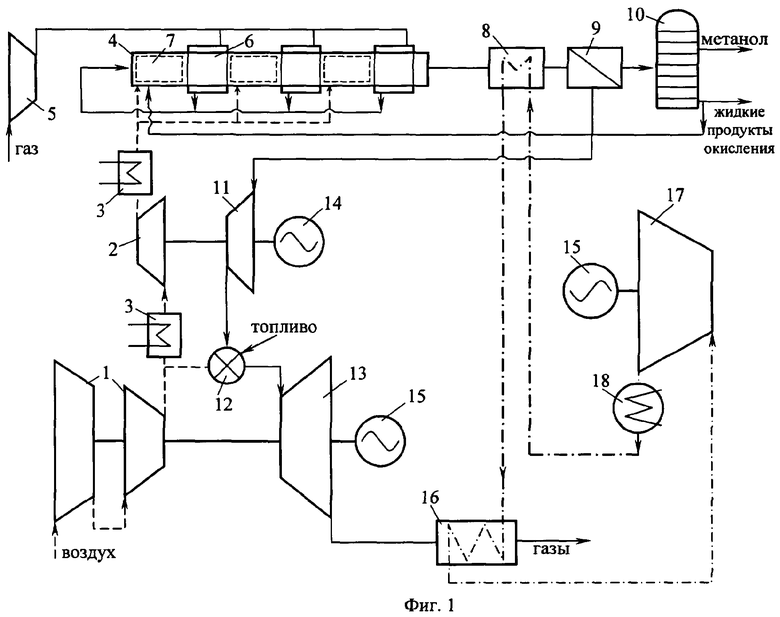

Изобретение иллюстрируется следующими чертежами, где на фиг.1 показана принципиальная технологическая схема комплексного использования углеводородсодержащего топлива (природного газа) с производством электрической энергии и жидкого синтетического топлива (метанола) в составе парогазовой установки; на фиг.2 - относительные капиталовложения в комбинированные способы производства электроэнергии и жидкого синтетического топлива (СЖТ) в составе парогазовой установки: А - с получением синтез-газа, очисткой его от сажи и преобразованием синтез-газа в СЖТ; Б - с прямым получением СЖТ из метана (предлагаемая технология).

Позиции на фиг.1 обозначают следующее: 1 - воздушный компрессор газотурбинной установки; 2 - дополнительный компрессор; 3 - теплообменники; 4 - реактор синтеза метанола; 5 - компрессор природного газа; 6 - межступенчатые теплообменники; 7 - ступень окисления; 8 - холодильник-конденсатор; 9 - сепаратор; 10 - ректификационная колона; 11 - турбодетандер; 12 - камера сгорания газотурбиной установки; 13 - газовая турбина; 14 - электродвигатель; 15 - электрогенератор; 16 - котел-утилизатор; 17 - паровая турбина; 18 - конденсатор.

Реализация предложенного комбинированного способа производства электроэнергии и жидкого синтетического топлива в составе парогазовой установки поясняется на примере работы технологической схемы комплексного использования углеводородсодержащего топлива (природного газа) с производством электрической энергии и жидкого синтетического топлива (метанола) в составе парогазовой установки (фиг.1).

Сжатый в воздушном компрессоре 1 газотурбиной установки и дополнительном компрессоре 2 до давления 3-10 МПа, предпочтительно до 4,5-5,0 МПа, и охлажденный в промежуточных теплообменниках 3 воздух подается в реактор 4 синтеза метанола, куда направляется сжатый в компрессоре 5 до давления 3-10 МПа, предпочтительно до 4,5-5,0 МПа, и нагретый в межступенчатых теплообменниках 6 до температуры 300-500°С, предпочтительно до 380-400°С, используемый в схеме углеводородсодержащий газ. Реактор 4 синтеза метанола состоит из последовательно чередующихся смесительных зон и ступеней окисления 7 с установленными у входных торцов реакционных зон рекуперативными теплообменниками 6 для охлаждения реакционной смеси. Оптимальная температура процесса 380-450°С достигается за счет выделения тепла при окислении реакционной смеси и поддерживается на требуемом уровне охлаждением в теплообменниках 6 на величину, равную ее разогреву на предыдущей стадии окисления. Послереакционная смесь подается в холодильник-конденсатор 8, где происходит ее закалка, т.е. охлаждение реакционной смеси не менее чем на 200°С за время, не превышающее 0,1 времени пребывания в реакционной зоне, сепаратор 9 для разделения отходящих газов и жидких продуктов реакции с последующим выделением метанола в ректификационной колонне 10. Отходящие жидкие продукты окисления из ректификационной колонны 10 подаются в первую реакционную зону реактора 4 синтеза метанола, что обеспечивает снижение температуры процесса и позволяет избежать сажеобразования. Энергетический газ расширяется в турбодетандере 11 и подается в камеру сгорания 12 газовой турбины 13. Для обеспечения запуска дополнительного компрессора 2 и заданного давления воздуха на одном валу с турбодетандером 11 установлен электродвигатель 14 с регулируемым приводом. В камеру сгорания 12 газотурбиной установки может подаваться углеводородсодержащий газ исходя из условия поддержания заданной температуры продуктов сгорания на входе в газовую турбину, определяемой типом газотурбинной установки, используемой для производства электрической энергии в электрогенераторе 15. Тепло продуктов сгорания после газовой турбины утилизируется в котле-утилизаторе 16 для генерации пара высокого давления, также для этой цели используется тепло реакционной смеси в холодильнике-конденсаторе 8, после чего пар подается в паровую турбину 17 для выработки электроэнергии в электрогенераторе 15, а затем охлаждается в конденсаторе 18.

Число реакторных установок синтеза метанола может меняться, при этом будет меняться и состав энергетического газа на выходе из них (на входе в камеру сгорания газовой турбины), а также температура его горения. Проектная температура газа перед газовой турбиной может быть обеспечена либо подбором числа принимаемых реакторов синтеза метанола, либо подмешиванием исходного метана в камеру сгорания газовой турбины.

Предложенный способ иллюстрируется следующим примером.

Пример. Расчетные данные выхода метанола для одного установленного реактора 4 (фиг.1) приведены в таблице.

На фиг.2 приведены результаты выполненного технико-экономического расчета удельных капиталовложений на единицу производимого метанола для вариантов ПГУ с получением синтез-газа и прямым преобразованием метана в метанол (предлагаемый способ). Видно, что предложенный способ с прямым преобразованием метана в метанол имеет более низкие удельные капиталовложения.

Достоинством предложенного комбинированного способа производства электроэнергии и жидкого синтетического топлива в составе парогазовой установки является возможность использования типового и унифицированного газотурбинного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЭТИЛЕНА И ЕГО ПРОИЗВОДНЫХ И ЭЛЕКТРОЭНЕРГИИ ИЗ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2447048C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ КОМБИНИРОВАННОГО ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ЖИДКОГО СИНТЕТИЧЕСКОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ГАЗОТУРБИННЫХ И ПАРОГАЗОВЫХ УСТАНОВОК С ЧАСТИЧНЫМ СЕКВЕСТИРОВАНИЕМ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2658175C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ НИЗКОНАПОРНОГО ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗОВ И СПОСОБ ЕЁ ПРИМЕНЕНИЯ | 2015 |

|

RU2587736C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛЬНОГО РАСТВОРА ФОРМАЛЬДЕГИДА (ФОРМАЛИНА), C-C-СПИРТОВ И СИНТЕТИЧЕСКОГО МОТОРНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318795C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМАЛЬДЕГИДА | 2005 |

|

RU2283829C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1999 |

|

RU2152378C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200731C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2568113C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2000 |

|

RU2162460C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ЖИДКОГО СИНТЕТИЧЕСКОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ГАЗОТУРБИННЫХ И ПАРОГАЗОВЫХ УСТАНОВОК | 2003 |

|

RU2250872C1 |

Комбинированный способ получения электроэнергии и синтетического жидкого топлива (метанола) в парогазовых установках. Способ включает сжатие воздуха в основном и дожимном компрессорах, частичное окисление углеводородсодержащего топлива в реакторе, охлаждение послереакционной смеси, получение метанола, расширение продуктов неполного окисления с подачей их в камеру сгорания газовой турбины. При этом углеводородсодержащее топливо проходит последовательное окисление при температуре 380-450°С и давлении 4,5-10 МПа с последующим охлаждением послереакционной смеси в холодильнике-конденсаторе конденсатом паротурбинной установки. Отделение метанола от жидких продуктов окисления осуществляют в ректификационной колонне. Обеспечение заданной температуры газа на входе в газовую турбину осуществляется принимаемым числом реакторных установок синтеза метанола либо подмешиванием исходного углеводородсодержащего топлива в камеру сгорания газовой турбины. Использование заявленного способа позволяет повысить экономическую эффективность получения жидкого синтетического топлива в парогазовых установках, снизить непроизводственные потери тепла в цикле парогазовой установки, предотвратить сажеобразование, повысить надежность и эффективность работы теплообменного оборудования и газовой турбины. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Комбинированный способ производства электроэнергии и жидкого синтетического топлива в составе парогазовой установки, включающий сжатие воздуха в основном и дожимном компрессорах, частичное окисление углеводородсодержащего топлива в реакторе, охлаждение послереакционной смеси, получение метанола, расширение продуктов неполного окисления с подачей их в камеру сгорания газовой турбины, отличающийся тем, что углеводородсодержащее топливо проходит последовательное окисление при температуре 380-450°С и давлении 4,5-10 МПа с последующим охлаждением послереакционной смеси в холодильнике-конденсаторе конденсатом паротурбинной установки с последующим отделением метанола от жидких продуктов окисления в ректификационной колонне, при этом обеспечение заданной температуры газа на входе в газовую турбину осуществляется принимаемым числом реакторных установок синтеза метанола.

2. Способ по п.1, отличающийся тем, что обеспечение заданной температуры газа на входе в газовую турбину осуществляется подмешиванием исходного углеводородсодержащего топлива в камеру сгорания газовой турбины.

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ЖИДКОГО СИНТЕТИЧЕСКОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ГАЗОТУРБИННЫХ И ПАРОГАЗОВЫХ УСТАНОВОК | 2003 |

|

RU2250872C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2000 |

|

RU2162460C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКИХ СИНТЕТИЧЕСКИХ МОТОРНЫХ ТОПЛИВ | 2001 |

|

RU2191170C2 |

| US 4618732, 21.10.1986 | |||

| Устройство для сопряжения периферийного устройства с ЭВМ | 1986 |

|

SU1410709A1 |

Авторы

Даты

2009-05-27—Публикация

2007-06-25—Подача