Настоящее изобретение относится к угольной промышленности и предназначено для подземной разработки угольных месторождений с применением очистных комплексов, включающих механизированные лавные крепи, выемочные комбайны и забойные конвейеры.

Известен способ крепления и управления кровлей с применением крепей "заряженного" типа M138, M144, M142, включающий последовательное крепление кровли вслед за движением комбайна путем разгрузки и передвижки секций крепи с последующей волновой передвижкой на забой рештаков конвейера с последующей зарубкой комбайна на новую дорогу путем маневровых движений комбайна по концам лавы (косых заездов).

Недостатком известного способа является низкая скорость операции крепления, ограничивающая скорость подачи комбайна, неблагоприятное влияние на кровлю совмещения в одной и той же зоне процесса вырубки уступа забоя и операции по разгрузке секции крепи, повышенные потери мощности для движении скребковой цепи при волновой передвижке става конвейера ((1) Н.Л. Разумняк, Б.К. Мышляев, Основные направления развития технологий и средств комплексной механизации очистных работ для отработки пологих угольных пластов. Журнал Горные машины, январь 2001, стр. 38).

Наиболее продвинутыми техническими решениями в мировой практике являются американские очистные комплексы с крепями типа МТА с комбайном ДЖОЙ и конвейером типа ДЖОЙ. Так на шахте Маунтайнниир такой комплекс добыл за год 7,92 млн. т. угля при среднесуточной добыче 21,7 тыс.т. и средней скорости движения комбайна 10-12 м/мин ((2) там же, стр.39).

Для достижения такой скорости крепления необходимо, чтобы свежеобнаженная кровля за комбайном поджималась с технической скоростью порядка двойной эксплуатационной, т.е. до 20 м/мин или с затратами времени на выдвижку крепи не более 3 с/пог.м.

Ввиду того что новые крепи не достигают мирового уровня по скорости крепления, разработчики рекомендуют увеличить ширину секции до 1,75 и 2м ((3), там же, стр. 36), применить два комбайна вместо одного, выполнять выдвижку крепи через одну секцию (стр. 38) и др.

Однако уширять секции нереально из-за нетранспортабельности их при малых сечениях наших штреков и клетей в стволах, два комбайна в работе не обеспечиваются пропуском угля от одного комбайна под корпусом другого, выдвижка через одну секцию затруднительна и физически и технически, без разгрузки соседних основных секций.

В будущем рекомендуется перейти на незаряженные секции крепи, придвинутые к ставу, и применить скалывающие верхняки для слабой кровли или выдвижные - для устойчивой кровли (стр. 39).

Однако и этот аналог не решает задачи ускоренного крепления порядка 3 с/м из-за негарантированности каждой выдвижки без разгрузки основной секции при неопределенном сопротивлении сколу или наклона перекрытия, обычно на 3-5 градусов, при горизонтальной свежеподрубленной кровле.

Известен способ крепления и управления кровлей в очистном забое и перекрытие с поворотными козырьками, обеспечивающими подхват кровли с большой скоростью за счет поворотного выброса козырька по воздуху без сопротивления. Этот способ можно рассматривать в качестве прототипа изобретению ((4) А.М. Долинский. Патент РФ 2156359 от 20 января 1999 г. "Перекрытие механизированной крепи и способ крепления и управления кровлей в очистном забое").

Недостатком прототипа является наличие двух поворотных козырьков, увеличивающих суммарное время на подхват кровли, и большие габариты устройства по высоте, что применимо только на пластах большой мощности.

Задачей изобретения является устранение недостатков прототипа, увеличение скорости крепления кровли и упрощение конструкции.

Указанная задача решается тем, что способ крепления и управления кровлей в очистном забое, включающий последовательное крепление кровли вслед за движением комбайна с использованием козырьков перекрытий, без разгрузки и передвижки основной части секций в зоне отбойки угля, после чего производится передвижка става конвейера с центрального пульта управления на штреке без присутствия людей в очистном забое, затем осуществляют поочередную разгрузку одной трети всех секций и передвижку их к забою также с центрального пульта управления без присутствия людей в забое и выполняется это таким образом, что каждый козырек выбрасывается на полный ход из заднего положения вперед на величину захвата комбайна с подхватом всей свежеообнаженной полосы кровли по команде от кулака управления, соединенного с комбайном, и со скоростью, соответствующей скорости движения комбайна, а фронтальная передвижка става на забой производится вместе с фронтальной зарубкой комбайна на новую дорогу, причем передвижке каждой секции на забой предшествует выброс козырька в крайнее заднее положение, и секции передвигают вперед на полный шаг с оставлением перед стойками одного прохода для людей и тележки комбайнера, а в случае перерывов в работе по добыче козырьки могут выбрасываться из заднего положения вперед для поджатия верхней пачки забоя и обеспечения стопроцентной затяжки поверхности кровли шириной на один захват уже, чем в обычных комплексах.

Известны механизированные лавные крепи первого поколения ОКП, М81, М87, М97, МК и Донбасс, которые впервые в мире были разработаны в СССР в 50-х годах прошлого века и выпускались до 80-х годов ((5) А.А. Орлов, С.Г. Баранов, Б. К. Мышляев, Крепление и управление кровлей в комплексно-механизированных очистных забоях, М., Недра, 1993, стр.36).

Указанные крепи были рассчитаны на широкое применение в горно-геологических условиях Мосбасса, Донбасса и Кузбасса.

Однако эти крепи были сняты с производства из-за незначительности сопротивления, малого предварительного распора, большого обнажения кровли, отсутствия у них активно-управляемой консоли, недостаточной скорости крепления кровли вслед за скоростными и мощными очистными комбайнами, неполной защиты крепи от проникновения обрушенных пород в призабойное пространство и др. ((6), там же, стр. 38).

В результате исследований в СССР и за рубежом были разработаны и внедрены крепи последнего поколения типа M138, M144, М146, М137.

Увеличение скорости крепления в крепях последнего поколения достигается за счет уширения секций крепи до 1,5 м, что оправдано для зарубежных крепей, работающих в условиях применения там штреков большого сечения, использования для транспортировки наклонных бремсбергов до поверхности шахт или широких подъемных сосудов в шахтных стволах.

Что касается устаревшего шахтного фонда Кузбасса, Печорского, Подмосковного и других, то он характерен недостаточной шириной штреков и более узкими подъемными клетями в стволах, что не позволяет нормально транспортировать секции крепи шириной 1,5 м.

Таким образом, возникло противоречие между стремлением увеличить ширину секций для увеличения скорости крепления кровли и транспортабельностью секций при перемонтажах крепи из одной лавы в другую или при выдаче секций на поверхность для ремонта и профилактики.

Задачей изобретения является преодоление этого противоречия и упрощение крепи.

Указанная задача решается тем, что секции крепи, включающие перекрытия, ограждения, стойки, основания, связи и средства затяжки зазоров по кровле и завалу, сконструированы таким образом, что все элементы секций выполнены уменьшенной по условиям доставки ширины, равной 1/2 ширины, необходимой для достижения заданной скорости крепления вслед за движущимся комбайном, секции выполнены конструктивно несимметричными в левом и правом зеркальном исполнении и соединяются между собой попарно для совместной попарной передвижки с размещением средств телескопической затяжки зазоров по кровле и завалу только внутри передвигаемой пары секций.

Известны механизмы телескопической затяжки зазоров, предотвращающие проникновение породы из кровли и завала в рабочее пространство, выполненные в виде выдвижных бортов, которые выдвигаются гидродомкратами ((7), там же, стр. 199).

Схема этих механизмов включает мощные угловые конструкции, направляющие скалки, два или три гидродомкрата с блоками управления и гидроразводкой. Верхние листы выдвижных бортов размещаются над верхним листом корпуса перекрытия, контактируя непосредственно с кровлей. При этом давление кровли часто реализуется на выдвижных бортах, т.е. на консоли при размещении стоек только под самим перекрытием.

Недостатком выдвижных бортов является их сложность и вес ввиду больших нагрузок и размеров боковых листов с учетом взаимных перемещений соседних отдельно передвигаемых и распираемых секций. Необходимость иметь мощные выдвижные домкраты бортов для выдвижки зажатых верхних листов и необходимость дополнительных затрат времени на управление этими домкратами является органическим недостатком применяющихся механизмов.

Задачей настоящего изобретения является устранение указанных недостатков и упрощение конструкции.

Указанная задача решается тем, что механизм телескопической затяжки зазоров по кровле и завалу, включающий горизонтальный перекрывающий лист, направляющие и средства выдвижки, сконструирован таким образом, что горизонтальный лист выполнен в виде отдельного шибера, расположенного между перекрытиями (ограждениями) двух соседних совместно передвигаемых секций, расположен под консолями верхних листов перекрытий (ограждений), направляющими выдвижки являются два плунжера соседних перекрытий, связанных между собой и с шибером горизонтальными пальцами, а также направляющие винты на боковых торцах перекрытий и ограждений, расположенные в направлении вдоль лавы и имеющие головки ограничения относительного хода шибера, а средства выдвижки выполнены в виде пружин сжатия, заложенных внутри указанных плунжеров.

Известно соединение оснований между собой, включающее две серьги, расположенные у забойного и у завального конца оснований. Передняя серьга располагается выше межсекционной балки, а задняя серьга располагается у почвы и выдвинута в сторону завала для размещения перед ней двигательного домкрата в раздвинутом его положении, когда он не помещающегося в габаритах выдвинутой секции ((8) там же, стр.234, рис. 2).

Недостатком прототипа является затруднения при работе на слабых почвах, когда просадка основания в почву ограничена зазором от серьги до балки, а расположение задней серьги у почвы и крепление на ней домкрата препятствует выходу штыба и лимитирует длину и ход двигательного домкрата.

Задачей изобретения является устранение перечисленных недостатков.

Указанная задача решается тем, что соединение оснований секций, включающее два основания и соединительные серьги, выполнено таким образом, что передняя серьга соединена с носовыми концами оснований горизонтальными шарнирами, расположенными в габаритах высоты оснований с расположением серьги ниже корпуса балки и креплением штока двигательного домкрата к кронштейну передней серьги в средней ее части, а задняя (завальная) серьга не связана с домкратом секции, поднята от почвы для выхода штыба из под крепи и имеет наклонный оградительный щиток для защиты от проникновения породы со стороны завала.

Известна конструкция направляющей балки секций крепи, например крепи M138, представляющая собой корпус, который располагается в плане между двумя лыжами оснований и соединена с забойной стороны с задним бортом става конвейера, а с завальной стороны соединена шарнирно с проушиной двигательного домкрата, который, располагаясь последовательно за балкой става, соединяется хвостовой проушиной цилиндра с задней серьгой оснований ((9) там же, стр. 234, рис. 9.2).

Недостатком известного технического решения является большая длина последовательной цепи: шарнир става, балка, шарнир балка-домкрат, домкрат в раздвинутом положении, шарнир балка-серьга. Эта длина с трудом размещается в четырехстоечной крепи M138, а в крепи M137 даже не вмещается в крепи и приходится выпускать серьгу оснований за пределы крепи в сторону завала ((10) там же, стр.219, рис 9.1).

Вторым недостатком известной схемы балки является нерациональное использование силовой характеристики домкрата, который в этой схеме выдвигает крепь с использованием штоковой полости домкрата, когда не хватает усилия, и использование поршневой полости домкрата для подачи става на забой, когда не хватает производительности насосной станции, а давление ее избыточно.

Третьим недостатком известной схемы является возможность потери продольной устойчивости, работающей на сжатие указанной силовой цепи с шарниром посредине.

Задачей изобретения является устранение недостатков прототипа и упрощение конструкции.

Указанная задача решается тем, что направляющая балка крепи, включающая корпус балки, соединение его со ставом, с одной стороны, и с двигательным домкратом, связанным с основанием крепи, с другой стороны, сконструирована таким образом, что корпус балки выполнен в виде двух цилиндрических прутков, расположенных в горизонтальной плоскости и связанных между собой передним и задним наконечниками, из которых передний наконечник соединен со ставом жестко в вертикальной плоскости и шарнирно в горизонтальной плоскости, задний наконечник балки выполнен в виде лыжи, опирающейся на почву и соединен с двумя цапфами цилиндра двигательного домкрата, шток которого соединен с вертикально расположенным кронштейном передней серьги оснований, который взаимодействует с прутками балки, расположенными выше почвы на высоте (клиренс), определяемой радиусом расчетной гипсометрии пласта и пролетом опор базы става от носка его лемеха до задней опорной лыжи на хвостовом наконечнике балки.

Известен механизм распора секции крепи, выполненный в виде гидростоек одинарной или двойной раздвижности в крепи М137, М138 и др.

Количество и расположение стоек в секции крепи, величина предварительного распора и ее сопротивление по предохранительному клапану определяет механизм распора крепи. Основные параметры крепи, ее сопротивление на кв.м поддерживаемой кровли, положение равнодействующей крепи по ширине поддерживаемой полосы кровли определяют вероятность надежного поддержания кровли ((11) А.М. Долинский. Расчет механизированной крепи с учетом вероятности изменения уровня и распределения горного давления, Сб. АН СССР ред. Б.А. Фролов, Геомеханические аспекты разработки механизированных крепей", Новосибирск, 1988, стр. 87-93. Физико-технические проблемы разработки полезных ископаемых. Новосибирск, "Наука", 1981).

Параметры гидравлической раздвижности стойки, величина сопротивления крепи регламентированы и опубликованы ВНИМИ в зависимости от мощности пласта и типа кровли и включены в ГОСТ 15852-82 ((13) см.(12), стр.179).

Коэффициент гидравлической раздвижности стойки обязан быть не менее 1,9 по ГОСТу, однако из-за большой стоимости изготовления часто применяют стойки с одинарной гидравлической раздвижностью и механической надставкой, требующей периодической настройки. Известны также зарубежные стойки с тройной гидравлической раздвижностью, например, в крепи Хемшайдт, однако они существенно дороже в производстве.

Задачей изобретения является уменьшение стоимости изготовления стоек и одновременно увеличение гидравлической раздвижности и увеличение сопротивления крепи или уменьшении необходимого количества стоек на одну секцию крепи.

Указанная задача решается тем, что механизм распора секции крепи, включающий перекрытие с ограждением, стойку, основание крепи и связи, выполнен таким образом, что он снабжен стойкой типа плунжера, тройной (двойной) раздвижности, имеющей четыре (три) вложенных одна в другую труб большого диаметра, шлифованных только по наружному диаметру, контактирующих только с направляющими втулками, причем вторая и третья труба имеет днища с обратными клапанами с толкателями, пропускающими рабочую жидкость только внутрь полости трубы и открывающимися в момент просадки ступени под действием горного давления, а складывание стойки при вспомогательных операциях производится дополнительным механизмом крепи, расположенным вне стойки.

Известен механизм складывания крепи, работающий за счет применения в гидростойках штоковых гидравлических полостей, т.е. с использованием гидроцилиндров двухстороннего действия, аналогичных домкратам передвижения, которые используются как для передвижения на забой става конвейера, так и для выдвижки секций крепи путем подтягивания ее к неподвижному ставу ((14) см. там же, стр.234).

Недостатком известного механизма является усложнение стоек, которые относительно редко и только для маневровых операций нуждаются в принудительном сокращении. При этом стоимость изготовления стоек, особенно стоек двойной телескопичности, сильно возрастает из-за необходимости раскатки внутренних поверхностей всех ступеней цилиндров.

Задачей изобретения является устранение перечисленных недостатков и упрощение конструкции крепи.

Указанная задача решается тем, что механизм складывания крепи, включающий перекрытие с ограждением, основание, стойки и связи, сконструирован таким образом, что связь перекрытий крепи с основаниями выполнена с применением сдвоенных балансиров с Н-образными перемычками жесткости, которые соединены шарнирно забойными концами с кронштейнами оснований, а завальными концами соединены шарнирно с ограждениями перекрытий, а крепь снабжена горизонтальным домкратом одинарной телескопичности, который взаимодействует в горизонтальном направлении со средней точкой балансиров, завальные концы которых взаимодействуют через ограждения с перекрытиями в вертикальном направлении с ходом, обеспечивающим полное складывание секции.

Известны крепи с выдвижными козырьками, имеющими в основном перекрытии направляющие, шарниры и двигательные домкраты и предназначенные или для скола верхней пачки кровли, или для подхвата кровли за комбайном в случае местных вывалов или слабой кровли.

Однако при наличии выдвижного козырька имеется тот недостаток, что при выдвижке телескопического верхняка основное перекрытие должно быть разгружено, т.к. в противном случае выдвижной козырек может быть заклинен в пазах и не сможет подхватить всю поверхность свежеобнаженной кровли. Кроме того, наличие направляющих пазов затруднит выдвижку крепи после передвижки става, т.к. эта операция должна производиться одновременно с сокращением телескопа. В результате работа с "незаряженной" крепью не может быть производительной.

Задачей изобретения является устранение указанного недостатка и обеспечение ускоренного подхвата кровли за работающим комбайном без необходимости разгрузки основной секции крепи в зоне работы комбайна.

Указанная задача решается тем, что козырек перекрытия крепи, включающий корпус козырька, корпус перекрытия и двигательный домкрат, выполнен таким образом, что корпус козырька соединен с корпусом перекрытия горизонтальной осью и двумя последовательно связанными между собой балансирами, из которых забойный балансир связан с корпусом козырька и средним шарниром, завальный балансир связан со средним шарниром и корпусом перекрытия, при этом средний шарнир соединен со штоком приводного домкрата, цилиндр которого соединен с корпусом перекрытия таким образом, что в сложенном состоянии домкрата козырек располагается в заднем положении под носовой частью корпуса перекрытия в габаритах его по высоте, а после раздвижки домкрата корпус козырька разворачивается вперед на 180 градусов с подхватом фактического уровня свежеподрубленной кровли.

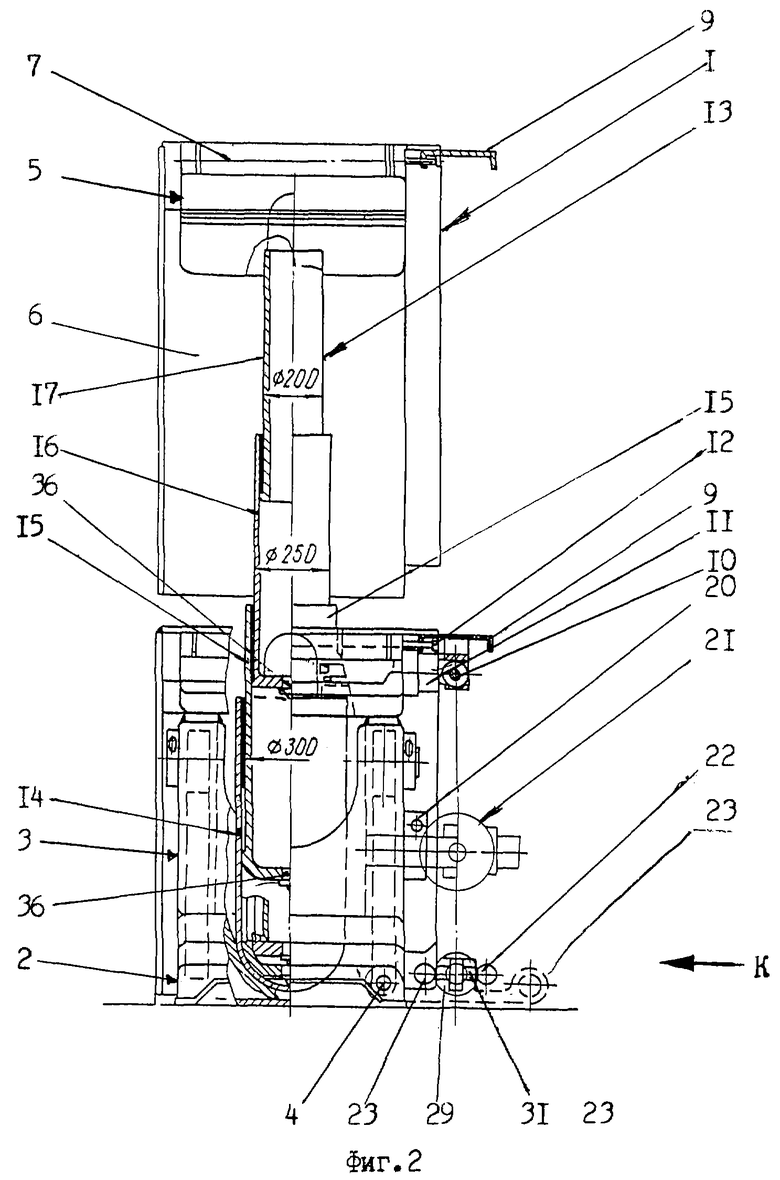

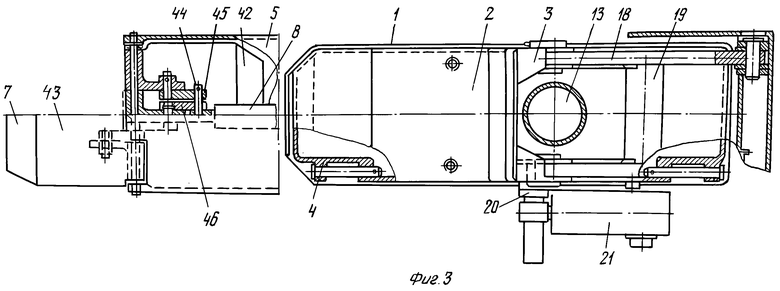

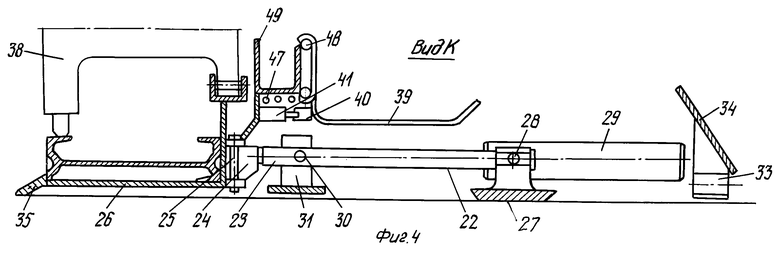

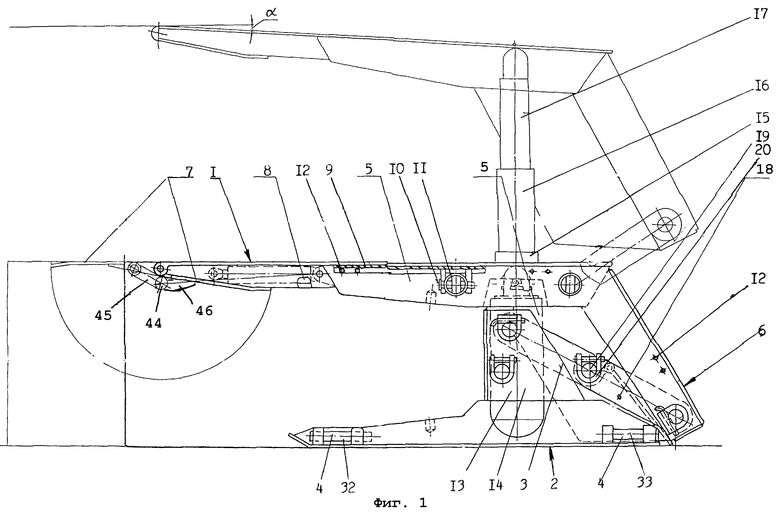

На фиг. 1 представлен общий вид секции крепи в поперечной плоскости в сложенном и раздвинутом состоянии перекрытия и козырька, на фиг.2 - вид со стороны забоя в сложенном и раздвинутом состоянии, на фиг.3 - вид в плане в сложенном и раздвинутом состоянии козырька, на фиг. 4 - вид К на межсекционную балку.

Секция крепи 1 включает основание 2 с кронштейном 3 и пальцами 4; перекрытие 5 с ограждением 6, поворотным козырьком 7 с приводным домкратом 8 и межсекционным шибером 9, опирающимся на горизонтальные пальцы 10 плунжеров 11 и винты 12 с ограничивающими головками; стойку 13 тройной раздвижности плунжерного типа с цилиндрами 14, 15, 16 и штоком 17, балансиры 18, соединенные между собой Н-образной цилиндрической связью 19 с обоймой 20 для "углового" горизонтального межсекционного домкрата 21. Между парой совместно передвигающихся секций располагается внизу направляющая балка 22, состоящая из корпуса в виде двух прутков 23, связанных забойным наконечником 24 с вертикальным пальцем 25 соединения со ставом 26 и завальным наконечником 27, выполненным в виде лыжи и соединенным с цапфами 28 домкрата передвижения 29, шток которого соединен шарниром 30 с кронштейном 31 на передней забойной серьге 32 крепи. Задняя серьга 33 крепи поднята от почвы в виде наклонного оградительного щитка 34. Став 26 конвейера опирается на почву разнесенной базой между забойной опорой на носки переднего лемеха 35 и задней лыжи 27 на завальном конце балки. Такая разнесенная опорная база предназначена для устойчивой работы особо мощного очистного комбайна.

Затяжка зазоров по кровле и ограждению выполняется шибером 9, который расположен под консольными верхними листами перекрытия и ограждения и направляется двумя плунжерами 11 с вложенными в них пружинами сжатия (на чертеже не показаны) и горизонтальными пальцами n типа винтов с головками, которые ограничивают возможную выдвижку плунжера и шибера.

Такая защита не контактирует с кровлей и не требует широких бортов, поскольку пара секций не имеет поперечных относительных перемещений.

Стойка 13 имеет два обратных клапана 36 с толкателями в цилиндрах 15 и 16 и отличается тем, что цилиндры не имеют внутренней раскатки, т.е. выполнены более дешевыми. При давлении со стороны кровли выше величины настройки предохранительного клапана вначале просаживается цилиндр 15, и при выборе хода толкатель клапана в цилиндре 15 касается дна и открывает выход жидкости из цилиндра 15 с просадкой этого цилиндра. Аналогично происходит с цилиндром 16. Во всех случаях сопротивление стойки одно и то же и определяется настройкой клапана и площадью наибольшего цилиндра 15. Механизм складывания стойки, не имеющей штоковых полостей, определяется внешним устройством, заключающимся в наличии горизонтального "углового" домкрата 21, расположенного между обоймами 20 на балансирах и обоймами 37 на кронштейнах 3 оснований 2. При сокращении этого домкрата происходит поворот балансиров вниз и принудительная осадка вниз перекрытия 5. При этом обе секции пары ведут себя как одна, поскольку они связаны между собой внизу двумя серьгами, посаженными на пальцы 4 и поверху двумя плунжерами 11.

Крепь работает следующим образом.

По мере продвижения комбайна 38 по ставу конвейера 26 производится выемка уступа угля из забоя. При движении комбайна тележка 39, прицепленная к комбайну с некоторым отставанием, своим кулаком 40 нажимает рукоятку гидроблока 41, включающего питание поршневой полости домкрата 8, и выбрасывает козырек 7 из заднего положения 42 в переднее положение 43 практически на 180 градусов. Такой большой угол поворота образуется благодаря работе четырехзвенника, связанного с горизонтальной осью 44 штока, от которой идут забойный балансир 45 и завальный балансир 46, из которых завальный балансир связан шарнирно с корпусом перекрытия 5, а забойный балансир связан шарнирно с четвертым звеном четырехзвенника, которым является корпус поворотного козырька 7.

Выброс козырька происходит по воздуху без сопротивления, поэтому домкрат 8 выполнен малого диаметра и время выдвижки при заданной пропускной способности гидромагистралей 47 измеряется секундами. После выемки полосы угля производится фронтальная подача става на забой при включении давления во все штоковые полости домкратов передвижения 29. При этом шток домкрата, соединенный с передней серьгой оснований, расперт неподвижено, а цилиндр подтягивается вперед и своими цапфами толкает лыжу 27 и через балку 22 толкает став на забой При фронтальном движении става на забой комбайн, находящийся на конце става, зарубается в забой с возможностью небольшого челнокового перемещения и возвратом для облегчения зарубки. К концу зарубки производится дистанционная разгрузка секций 1,4,7,10.... и т.д., составляющих 1/3 всех секций путем подачи давления в поршневые полости домкратов передвижения 29 соответствующих пар секций. Параллельно это же давление подключено к штоковым полостям домкратов 8 этих секций. Давление в этой линии сможет подняться только после выброса всех козырьков 7 в заднее положение до упора, причем движение секции будет направляться скольжением кронштейна 31 передней серьги между прутками 23 направляющей балки 22. После этого каждая пара секций переместится вперед к забою до выбора хода. При этом перед стойками крепи останется один ходок для движения людей и тележки машиниста комбайна.

Далее цикл повторяется, при этом тележка двигается по направляющим 48, приваренным к желобу 49 кабелеукладчика комбайна.

Таким образом, комплекс работает с присутствием в лаве всего одного оператора, который движется с любой скоростью, развиваемой высокопроизводительным комбайном мощностью порядка 1500 кВт, управляет выемкой угля по мощности и гипсометрии пласта и обеспечивает наблюдение за автоматическим выбросом козырьков к забою со скоростью порядка 2 с/п. м, а процессы фронтальной подачи става на забой и фронтальной выдвижки групп секций производятся с центрального пульта управления, расположенного на одном и на другом штреке, где в этот период находится тот же оператор крепи - машинист комбайна.

При этом оператор крепи и комбайна движется в тележке, прицепленной к комбайну, пользуясь выносным пультом управления комбайном и обеспыленным воздухом, который может быть подан по шлангу от кондиционера, встроенного в комбайн, чего нет ни в одном зарубежном комплексе.

Благодаря такой технологии и конструкции достигаются результаты, превышающие известные в мировой практике достижения по эффективности, производительности и комфортности труда.

Описание механизма распора в работе и статике.

Механизм распора работает следующим образом. При подаче рабочей жидкости в полость цилиндра 14 рабочее давление попадает также через обратный клапан 36 в цилиндр 15 и через второй обратный клапан 36 - в цилиндр 16, создавая предварительный активный распор крепи в кровлю, равный произведению величины давления насосной станции (320 МПа) на рабочую площадь направляющей втулки Ф200, установленной в наименьшем по диаметру цилиндре 16.

По ГОСТу качество крепи определяется соотношением величины предварительного распора крепи к величине пассивного сопротивления крепи под действием горного давления.

Пассивное сопротивление крепи под действием горного давления определяется произведением площади направляющей втулки Ф300, установленной в наибольшем цилиндре 14 на давление предохранительного клапана (500 МПа).

При просадке крепи в первую очередь выбирается ход в цилиндре 14, т.к. жидкость в полостях цилиндров 16 и 15 заперта обратными клапанами 36 этих цилиндров. При полном выборе хода в цилиндре 14 его дно соприкасается с толкателем обратного клапана 36 цилиндра 15, открывая замкнутую полость этого цилиндра, который начинает стравливать жидкость в полость большого цилиндра 14 с сохранением постоянного сопротивления крепи, определяемого из условий равновесия цилиндра 15 и указанного произведения площади на давление. Аналогично происходит просадка крепи при выборе хода в цилиндре 15.

Таким образом, эксплуатация крепи производится без применения дорогостоящих стоек с расшлифованными изнутри цилиндрами и с применением поршней и сдвоенных штоковых полостей, практически не участвующих в обычной работе крепи.

Сокращение же стоек при маневровых и монтажных операциях, не требующих больших усилий, производится механизмом складывания, расположенным вне стойки, с использованием связей крепи и одного горизонтального домкрата на две секции, который все равно нужен в качестве углового домкрата для стабилизации наклона перекрытия.

Группа изобретений относится к угольной промышленности и предназначена для подземной разработки угольных месторождений с применением очистных комплексов, включающих механизированные лавные крепи, выемочные комбайны и забойные конвейеры. Задачами являются повышение надежности работы и упрощение конструкции. Способ включает крепление кровли за движением комбайна без разгрузки, фронтальную передвижку конвейера и поочередную разгрузку трети всех секций с передвижкой их к забою с центрального пульта управления без присутствия людей в забое, выброс на полный ход из заднего положения вперед на величину захвата комбайна каждого козырька с подхватом полосы кровли по команде от кулака управления, соединенного с комбайном и со скоростью движения комбайна, фронтальную передвижку става на забой вместе с зарубкой комбайна на новую дорогу, причем передвижке каждой секции на забой предшествует выброс козырька в крайнее заднее положение. Крепь состоит из секций, включающих перекрытия, ограждения, стойки, основания, средства затяжки зазоров по кровле и завалу. Все элементы секций выполнены с шириной, равной 0,5 ширины, необходимой для достижения необходимой скорости крепления вслед за движущимся комбайном. Секции выполнены несимметричными в левом и правом зеркальном исполнении и соединены между собой попарно с размещением средств телескопической затяжки зазоров по кровле и завалу внутри передвигаемой пары секций. Механизм телескопической затяжки зазоров по кровле и завалу включает горизонтальный шибер, расположенный между перекрытиями и/или ограждениями двух соседних совместно передвигаемых секций под консолями верхних листов, направляющие в виде двух плунжеров и в виде направляющих винтов и средства выдвижки в виде пружин сжатия, вложенных внутрь плунжеров. Соединение оснований секций включает переднюю серьгу, соединенную с носовыми концами двух оснований и двигательным домкратом, соединенным с завальным концом направляющей балки, расположенной между основаниями. Направляющая балка имеет корпус в виде двух цилиндрических прутков с передним и задним наконечниками, передние концы которых связаны между собой передним наконечником, а задние - домкратами с основаниями крепи, которые снабжены передней серьгой с кронштейном. Механизм распора секции крепи имеет перекрытие, ограждение, стойку, основание крепи и связи. Стойка выполнена в виде четырех или трех вложенных одна в другую труб, шлифованных только по наружному диаметру и выполненных с возможностью контакта только с направляющими втулками, причем вторая и третья трубы имеют днища с обратными клапанами, пропускающими рабочую жидкость только внутрь полости трубы. Механизм складывания крепи имеет стойки, перекрытие с ограждением, связи их с основанием в виде сдвоенных балансиров с Н-образными перемычками жесткости, которые соединены с кронштейнами оснований и с ограждениями перекрытий, и горизонтальные домкраты, шарнирно соединенные с кронштейнами оснований и со средней частью балансиров. Козырек перекрытия крепи имеет корпус, соединенный с корпусом перекрытия, приводной домкрат, балансиры, последовательно связанные между собой. Забойный балансир связан с корпусом козырька и средним шарниром, а завальный - со средним шарниром и корпусом перекрытия. 8 с.п. ф-лы, 4 ил.

| ПЕРЕКРЫТИЕ МЕХАНИЗИРОВАННОЙ КРЕПИ И СПОСОБ КРЕПЛЕНИЯ И УПРАВЛЕНИЯ КРОВЛЕЙ В ОЧИСТНОМ ЗАБОЕ | 1999 |

|

RU2156359C1 |

| УНИВЕРСАЛЬНЫЙ КОМПЛЕКС ДОЛИНСКОГО УКД, СЕКЦИЯ КРЕПИ (ВАРИАНТЫ), ПЕРЕКРЫТИЕ КРЕПИ, ВЫДВИЖНОЙ КОЗЫРЕК, СТАВ, ЛЕНТОЧНЫЙ КОНВЕЙЕР, МЕХАНИЗМ ЦЕНТРИРОВАНИЯ ЛЕНТЫ, УСТРОЙСТВО УПРАВЛЕНИЯ КОНВЕЙЕРА, КОМБАЙН ОЧИСТНОЙ (ВАРИАНТЫ), УСТРОЙСТВО ПОДЪЕМА БАРАБАНА КОМБАЙНА, ПРИВОД ОТБОЙНОГО БАРАБАНА КОМБАЙНА, СПОСОБ ОБЕСПЫЛИВАНИЯ РАБОЧЕГО ПРОСТРАНСТВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, МАНИПУЛЯТОР ОЧИСТНОГО КОМПЛЕКСА, ЛЕСТНИЦА СТОЕЧНАЯ | 1997 |

|

RU2130554C1 |

| ОРЛОВ А.А | |||

| и др | |||

| Крепление и управление кровлей в комплексно-механизированных очистных забоях | |||

| - М.: Недра, 1993, с.36, 38, 199, 233-234, 259-260 | |||

| КРЕПЬ АГРЕГАТНАЯ (ВАРИАНТЫ) | 1995 |

|

RU2130121C1 |

| SU 1138048 A, 30.01.1985 | |||

| 0 |

|

SU344135A1 | |

Авторы

Даты

2003-03-20—Публикация

2001-04-12—Подача