Изобретение относится к холодильной технике и может быть использовано в качестве источника холода в различных системах, использующих природный газ, в частности в установках низкотемпературной сепарации газа или его охлаждения перед транспортировкой в условиях вечной мерзлоты.

Известны турбодетандерные агрегаты, содержащие компрессор и турбину, размещенные на одном валу, установленном на радиально-осевых опорах, теплообменники, маслосистему, системы клапанов различного назначения (SU 848914, кл. F 25 В 11/00, 1978; SU 1749652, кл. F 25 В 11/00, 1989; RU 2027957, кл. F 25 В 11/00, 1995).

Наиболее близким к заявляемому по числу общих признаков является турбодетандер по RU 1575025 А1, кл. F 25 B 11/00, 1990, содержащий корпус с турбиной и компрессором, размещенными в нем на валу, установленном на радиально-осевых подшипниковых опорах, маслосистему, уплотнения вала. При работе турбодетандера вал подвержен осевой нагрузке, особенно значительной в момент запуска, при этом ось вала совершает колебательные движения и осевые перемещения вследствие податливости подшипниковых опор, что приводит к износу и разрушению подшипников. Кроме того, в упомянутом устройстве недостаточна защита от попадания газового конденсата в масло и масла - в проточную часть, что вызывает замасливание теплообменной аппаратуры, непосредственно взаимодействующей с турбодетандером, а в радиальной турбине, использованной в вышеупомянутом устройстве, под воздействием газового конденсата быстро наступает износ лопаток.

Настоящее изобретение решает задачу улучшения теплотехнических и эксплуатационных характеристик турбодетандера путем совершенствования системы стабилизации оси вала за счет введения системы регулируемой газовой разгрузки (автоматической системы перепуска газа из полости на выходе из компрессора в полость на выходе из турбины), а также улучшения уплотнения между газовой и масляной полостями турбодетандера.

Задача решается в двух вариантах осуществления изобретения.

Вариант 1.

Задача решается тем, что в турбодетандере, содержащем корпус с полостями, разгрузочными и ввода и вывода газа, установленный в корпусе на подшипниковых опорах вал, компрессор и турбину, размещенные на валу, а также щелевые уплотнения, дополнительно введена система регулируемой газовой разгрузки, включающая установленную в корпусе трубку, сообщенную одним концом через канал, выполненный в корпусе, с полостью, расположенной между компрессором и турбиной, а другим концом через управляющее устройство - с полостью на выходе из турбины, а также датчик осевого перемещения вала, установленный в корпусе с возможностью подсоединения его выхода к внешнему устройству. Кроме того, в корпусе турбодетандера размещены по меньшей мере два торцевых уплотнения.

Система регулируемой газовой разгрузки ослабляет воздействие осевых сил на вал и стабилизирует положение его оси за счет автоматического перепуска газа из полости, расположенной между компрессором и турбиной, в полость на выходе из турбины при нарушении осевого положения вала по сигналу от датчика. Датчик установлен на корпусе и введен в контакт, например, с кольцевым выступом вала. При нарушении осевого положения вала (наличии осевого сдвига) сигнал, вырабатываемый датчиком, поступает на внешнее устройство, замыкающее обводную магистраль, соединяющую упомянутые выше полости. Это вызывает снижение давления газа в полости между компрессором и турбиной, что в свою очередь позволяет восстановить осевое положение вала турбодетандера.

Для отделения масляных полостей турбодетандера от его проточной газовой части применена комбинированная система уплотнений, включающая в себя щелевые и дополнительно установленные торцевые уплотнения, поскольку одних щелевых уплотнений недостаточно для обеспечения необходимого превышения давления масла над давлением газа. Каждое из щелевых уплотнений может быть лабиринтным (как в прототипе) либо выполненным в виде плавающих колец в обойме (по меньшей мере одного). Каждое из торцевых уплотнений выполнено в виде двух дисков, введенных между собой в контакт поверхностями, перпендикулярными оси вала, при этом один из дисков жестко связан с корпусом, а другой также жестко закреплен на валу. Трущиеся поверхности дисков притерты до молекулярного уровня, что обеспечивается высокой чистотой обработки поверхностей. Компенсация осевого биения вала износа трущихся поверхностей в процессе эксплуатации турбодетандера обеспечивается тем, что по периметру наружной поверхности каждого из уплотнений в корпусе выполнены по меньшей мере четыре паза, в каждом из которых установлены демпфирующие пружины сжатия.

Опора вала, размещенная со стороны компрессора, выполнена в виде по меньшей мере одного радиального и одного осевого подшипников качения, а опора, установленная со стороны турбины, - по меньшей мере одного радиального подшипника качения.

Поскольку поступающий в турбодетандер газ содержит влагу, в процессе его расширения в турбине образуется конденсат, вызывающий эрозию поверхности лопаток. В заявляемом турбодетандере применена осевая турбина в отличие от радиальной в прототипе, которая в меньшей степени подвержена эрозии лопаток ввиду определенного направления потока газа вдоль оси турбины.

Кроме того, в турбодетандере для смазки подшипников и в качестве "запирающей жидкости" в уплотнении используется масло одинакового давления, для чего в корпусе выполнены каналы, связанные с одной и той же напорной магистралью маслонасоса. Это позволяет сократить энергозатраты и номенклатуру арматуры и оборудования.

Все вышеперечисленные особенности турбодетандера обеспечивают улучшение его теплотехнических и энергетических характеристик.

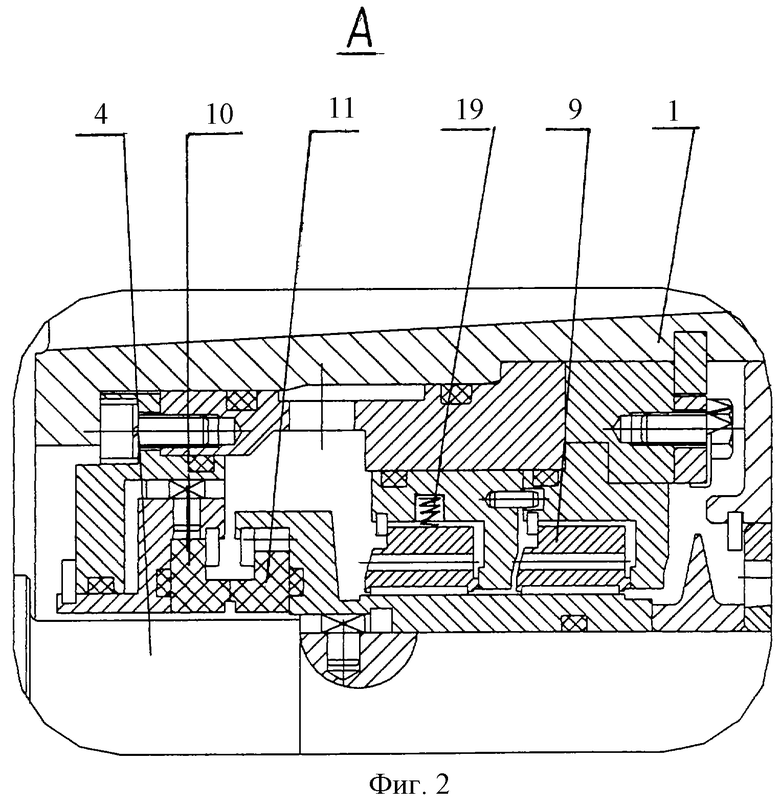

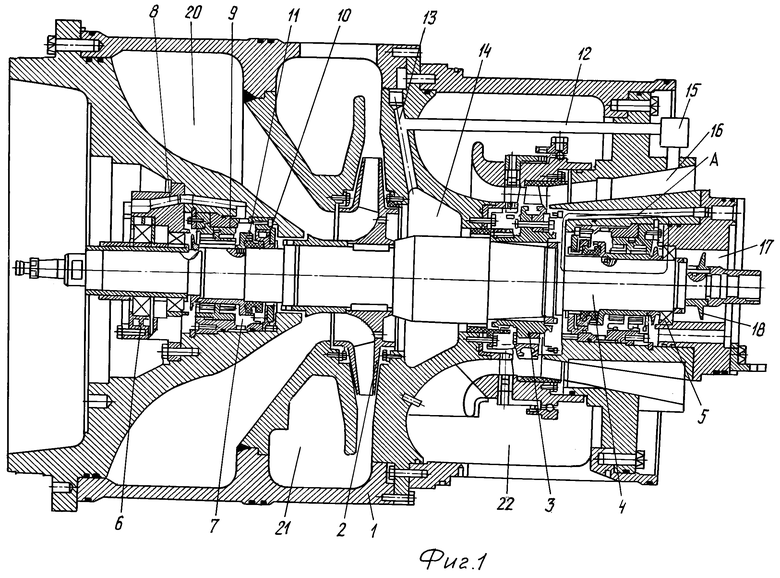

Изобретение поясняется описанием и приложенными к нему чертежами. На фиг.1 изображен продольный разрез турбодетандера, на фиг.2 - узел уплотнений по А в масштабе 5:1.

Турбодетандер содержит корпус 1 с полостями, разгрузочными и подвода и отвода газа, компрессор 2 и турбину 3, установленные на валу 4 в подшипниковых опорах: со стороны компрессора - в виде одного радиального подшипника качения 5 и одного осевого подшипника качения 6, а со стороны турбины - в виде одного радиального подшипника качения 5. Для подвода смазки к подшипникам и "запирающей жидкости" к уплотнениям в корпусе образованы полости 7, сообщающиеся посредством каналов 8 с напорной масляной магистралью, расположенной вне турбодетандера, и заполненные маслом, давление которого превышает давление газа в проточных полостях корпуса. В местах перехода вала из газовых полостей в масляные установлены комбинированные уплотнения, включающие щелевые 9, каждое состоящее из металлических плавающих колец в обойме и связанное с валом поверхностями из мягкого металла, и торцевые в виде двух притертых до молекулярного уровня неметаллических дисков, один из которых 10 жестко установлен в корпусе, а другой 11 жестко связан с валом. Турбодетандер снабжен системой регулируемой газовой разгрузки, которая включает в себя трубку 12, установленную в корпусе и сообщенную одним концом через канал 13 с полостью 14, расположенной между компрессором и турбиной, а другим концом через управляющее устройство 15 - с полостью 16 на выходе из проточной части, а также датчик осевого перемещения вала 17, установленный в корпусе со стороны турбины и введенный в контакт с кольцевым выступом 18 вала 4. Выход датчика выполнен с возможностью подсоединения к внешнему устройству. Датчик, в частности, может быть выполнен индукционным, реагирующим на изменение магнитного потока при перемещении вала, а выходной сигнал датчика в этом случае - ток в цепи управления устройства 15 (например, в виде клапана перепуска газа между полостью 14 и полостью 16). Турбина 3 выполнена осевой, при этом поток газа, воздействующий на ее лопатки, движется вдоль оси турбины и конденсат, содержащийся в газе, выносится за ее пределы. Для поддержания работоспособности уплотнений в течение длительного срока эксплуатации в корпусе по периметру внешней части каждого из уплотнений выполнены пазы, в каждом из которых установлена демпфирующая пружина сжатия 19. Полости 20 и 21 служат для подвода газа компрессору и отвода из него соответственно, а полость 22 - для подвода газа к турбине.

Вариант 2.

Задача решается тем, что в турбодетандере, содержащем корпус с полостями, разгрузочными и подвода и отвода газа, установленный в корпусе на подшипниковых опорах вал, размещенные на валу компрессор и турбину, каждый из подшипников выполнен электромагнитным, а в турбодетандер введена система регулируемой газовой разгрузки, включающая установленную в корпусе трубку, сообщенную одним концом с полостью, расположенной между компрессором и турбиной, а другим концом через управляющее устройство - с полостью на выходе из турбины, а также по меньшей мере два датчика осевого и два датчика радиального перемещения вала, установленные в корпусе с возможностью подсоединения выхода каждого к внешнему устройству. Помимо этого на валу дополнительно установлены подшипники качения, по одному в зоне турбины и компрессора, а турбина выполнена осевой. Со стороны турбины опора вала содержит один радиальный электромагнитный подшипник, включающий статор, закрепленный на корпусе, и ротор, связанный с валом. Статор выполнен, например, в виде пакета металлических пластин, в пазы которого уложены катушки возбуждения, ротор же радиального подшипника представляет собой беспазовый пакет железных пластин. Со стороны компрессора опора вала содержит помимо аналогичного вышеописанному радиального подшипника осевой подшипник, выполненный, например, из двух электромагнитов, неподвижная часть каждого из которых представляет собой стальной корпус с фланцем, в котором размещены катушки возбуждения, а вращающаяся часть - в виде диска, связанного с валом. Применение электромагнитных опор исключает использование масла и обусловлено тем, что с увеличением частоты вращения вала традиционная схема опор с использованием подшипников качения и скольжения не позволяет обеспечить необходимую долговечность и ресурс вращающихся пар без активного охлаждения и смазки.

В заявляемом турбодетандере центрирование вала и восприятие осевых и радиальных нагрузок обеспечивается силами магнитного взаимодействия статорной неподвижной части электромагнита и ротора без механического контакта между ними. Поскольку у электромагнита отсутствуют элементы, имеющие потенциально ограниченный ресурс и требующие потенциальной замены, в заявляемом турбодетандере существенно повышается надежность и увеличивается срок службы.

Сила тока в обмотках каждого из электромагнитов регулируется по сигналам от датчиков осевого и радиального перемещения вала. Каждый из радиальных датчиков содержит статорную часть, установленную на радиальном электромагните, и роторную, закрепленную на валу. Каждый из осевых датчиков также содержит статорную часть, установленную на корпусе, и роторную часть, установленную на валу. Датчики реагируют на изменение магнитного поля в электромагните, вызываемое смещением вала в радиальном или осевом направлении. Выходы датчиков подключены к внешнему устройству управления магнитным подвесом. Упомянутые датчики включены также в систему регулируемой газовой разгрузки для управления внешним устройством, перекрывающим магистраль перепуска газа.

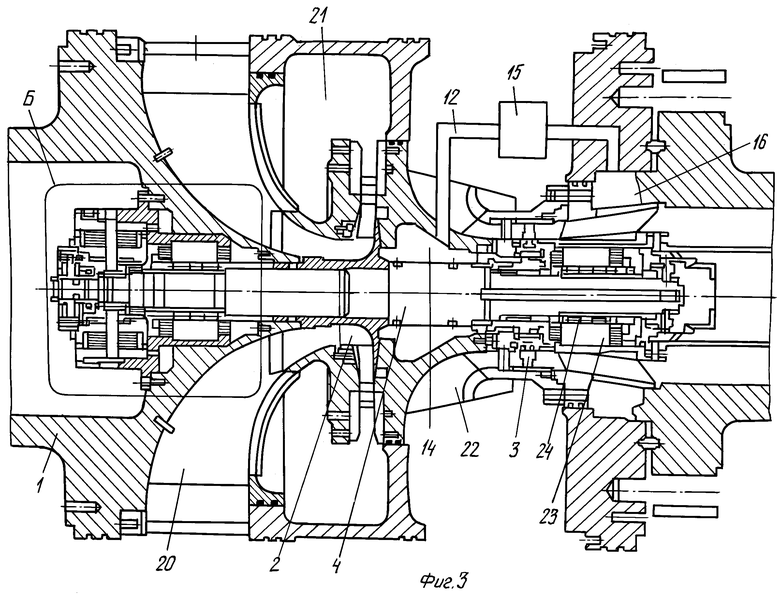

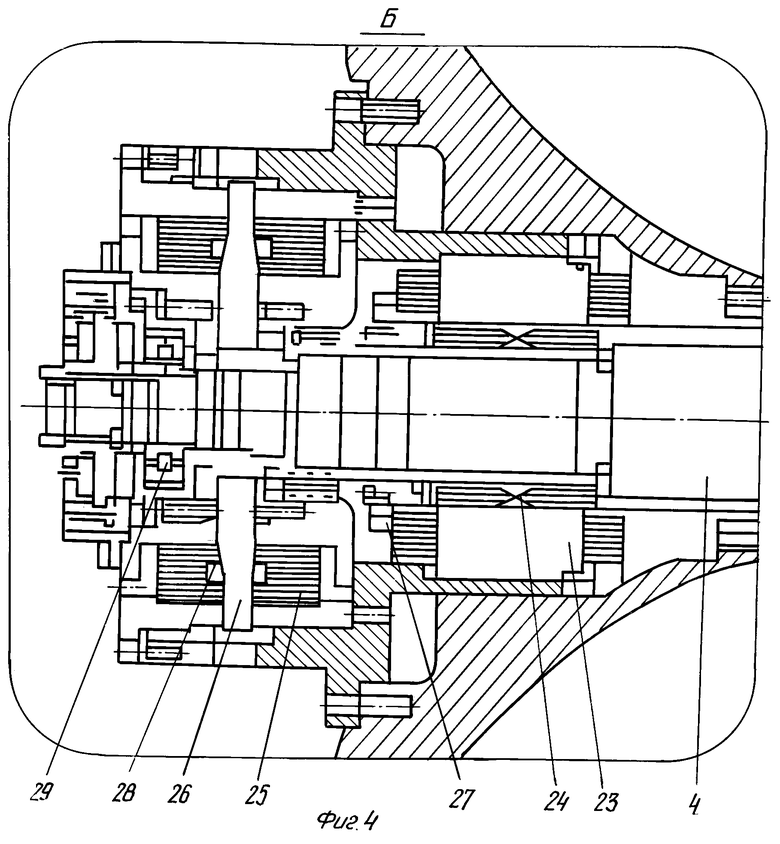

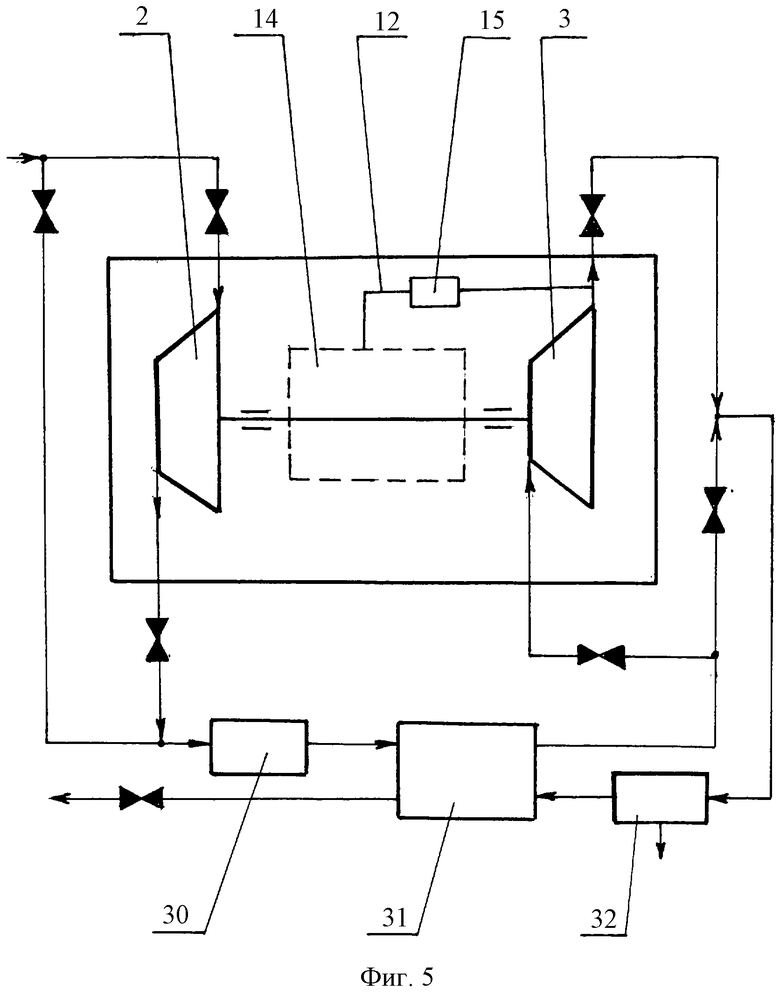

Изобретение поясняется описанием и приложенными к нему чертежами. На фиг. 3 изображен продольный разрез турбодетандера, на фиг.4 - узел подвески вала в зоне турбины по Б в масштабе 5:1; на фиг.5 - принципиальная схема установки низкотемпературной сепарации газа, в состав которой входит заявляемый турбодетандер.

Турбодетандер содержит корпус 1 с разгрузочными полостями и полостями подвода и отвода газа, компрессор 2 и турбину 3, размещенные на валу 4, установленном в корпусе на электромагнитных опорах: со стороны турбины - в виде одного радиального электромагнитного подшипника, а со стороны компрессора - в виде одного радиального и одного осевого электромагнитных подшипников. Радиальный подшипник содержит неподвижную статорную часть 23 в виде восьмиполюсного пакета пластин из магнитного материала, в пазы которого уложены катушки возбуждения, и роторную часть 24 в виде беспазового пакета стальных пластин. Осевой подшипник содержит два электромагнита 25, установленных в корпусе, и диск 26, закрепленный на коническом отрезке вала. Блок датчика радиального перемещения вала 27 установлены на каждом из радиальных подшипников и расположены непосредственно в его статорной части 23, а блок осевого датчика 28 - в статорной части 25 осевого подшипника. В непосредственной близости от каждого из электромагнитов установлены питающие трансформаторы (не показаны).

Система регулируемой газовой разгрузки включает в себя установленную в корпусе трубку 12, сообщенную одним концом с полостью 14, расположенной между компрессором и турбиной, а другим концом через регулирующее устройство 15 - с полостью 16 на выходе из проточной части турбины.

На валу размещены дополнительные страховочные подшипники качения 29, по одному со стороны турбины и компрессора. Все электрические соединения, обеспечивающие питание обмоток электромагнитов, датчиков и прочие, выполнены с возможностью подсоединения к устройству управления, размещенному вне корпуса турбодетандера. Полости 20 и 21 служат для подвода газа к компрессору и отвода газа из него соответственно, полость 22 служит для подвода газа к турбине.

Работа турбодетандера (вариант 1 и вариант 2) применительно к варианту его использования в составе установки низкотемпературной сепарации газа, принципиальная схема которой приведена на фиг.5, осуществляется следующим образом.

Природный газ температурой около 15oС и давлением 10 МПа из напорной магистрали поступает в компрессор 2, где сжимается, после чего направляется на внешние устройства охлаждения: сначала в газовоздушный теплообменник 30, а затем в регенеративный 31, после чего охлажденный газ поступает на вход в турбину 3. При расширении газа в турбине его температура понижается до -35oС, а давление до 6,3 МПа. Расширенный и охлажденный газ поступает в сепаратор 32 и после отделения конденсата - в регенеративный теплообменник 33 для охлаждения газа, выходящего из компрессора 2, и далее направляется в газовую магистраль. При нарушении симметрии оси вала сигнал от соответствующего датчика поступает на управляющее устройство 15, установленное в канале перепуска газа из полости 14 в полость 16. Изменением проходного сечения управляющего устройства устанавливается необходимое давление газа в полости 14, воздействующее на вал. При восстановлении симметрии вала устройство 15 перекрывает канал перепуска газа.

Оба варианта изобретения могут быть использованы в качестве источника холода в устройствах, использующих природный газ, в том числе для низкотемпературной сепарации газа или его охлаждения перед транспортировкой по газопроводам, проложенным в условиях вечной мерзлоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОДЕТАНДЕРНЫЙ АГРЕГАТ | 2020 |

|

RU2732188C1 |

| ТУРБОДЕТАНДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2019 |

|

RU2727945C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 1998 |

|

RU2140020C1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2214536C2 |

| ЦЕНТРОБЕЖНАЯ МАШИНА | 1997 |

|

RU2119101C1 |

| ТУРБОВИНТОВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2430250C1 |

| ВЫСОКОСКОРОСТНАЯ ТУРБОМАШИНА | 2001 |

|

RU2206755C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| ОПОРА РОТОРА ТУРБОКОМПРЕССОРА | 1999 |

|

RU2166672C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1999 |

|

RU2172842C2 |

Турбодетандер содержит корпус с полостями, установленный в корпусе на подшипниковых опорах вал, размещенные на валу компрессор и турбину. Система регулируемой газовой разгрузки включает установленную в корпусе трубку. Трубка сообщена одним концом через канал, выполненный в корпусе, с полостью, расположенной между компрессором и турбиной, а другим концом через управляющее устройство - с полостью на выходе из турбины. В первом варианте турбодетандер содержит щелевые уплотнения. Датчик осевого перемещения вала установлен в корпусе с возможностью подсоединения его выхода к внешнему устройству. В корпусе дополнительно размещены по меньшей мере два торцевых уплотнения. Во втором варианте турбодетандера каждый из подшипников выполнен электромагнитным. По меньшей мере два датчика осевого и два датчика радиального перемещения вала установлены в корпусе с возможностью подсоединения выхода каждого к внешнему устройству. Использование изобретения позволит улучшить теплотехнические и эксплуатационные характеристики турбодетандера. 2 с. и 7 з.п. ф-лы, 5 ил.

| Турбодетандер | 1988 |

|

SU1575025A1 |

| Турбодетандер | 1978 |

|

SU848914A1 |

| Турбомашина | 1987 |

|

SU1460555A1 |

| МАГНИТНАЯ ОПОРА | 1997 |

|

RU2115835C1 |

| Устройство для приема информации | 1982 |

|

SU1057977A1 |

Авторы

Даты

2003-03-20—Публикация

2002-06-10—Подача