Изобретение относится к области атомной энергетики с ядерными реакторами, охлаждаемыми щелочными жидкометаллическими теплоносителями (ЖМТ), в частности АЭС с реакторами на быстрых нейтронах, и может быть использовано для захоронения (длительного хранения) щелочных ЖМТ, например натрия, сплава натрий-калий, цезия, загрязненных радиоактивными примесями (Cs-137, Na-22, Cs-134).

Известен способ переработки радиоактивных отходов (РАО) щелочных металлов (А.с. СССР 1547575, МПК G 21 F 9/16, "Метод переработки радиоактивных отходов щелочного металла". Опубликован 30.01.1991. Бюллетень 36). Способ заключается в перемешивании расплавленного щелочного металла в инертной среде с твердофазным окислителем (зола уноса ТЭС) при 110-130oС, после чего нагревом полученной массы до температуры начала реакции окисления 210-240oС проводится реакция окисления щелочного металла, например натрия. Полученный продукт охлаждают, смешивают с водой (при перемешивании), добавляют вяжущее (цемент) и после перемешивания выдерживают до отвердения. Данный способ обладает следующими недостатками:

- конечный продукт обладает недостаточной водостойкостью (скорость выщелачивания в воду составляет 0,070-0,080 г Na/см2 сутки), что не отвечает современным требованиям по водостойкости (менее 10-3 г/см2сутки);

- требуется длительная выдержка (около 1 месяца) для получения твердого продукта, пригодного к перевозке в хранилище твердых радиоактивных отходов (ТРЛО);

- 100%-ная степень окисления РАО щелочного металла обеспечивается лишь при 5-7-кратном избытке золы, поскольку содержание твердофазных окислителей в зоне-уносе невелико. При меньшем избытке золы, например 3-кратном избытке, в продукте остается свободный щелочной металл (9% от исходного количества щелочного металла), который при затворении водой дает взрывоопасный газ (водород);

- значительное увеличение объема конечного продукта по сравнению с исходным объемом щелочного металла, так как для получения твердого конечного продукта требуются дополнительные материалы - вода, цемент (вяжущее);

- низкая производительность процесса переработки щелочного металла, связанная с его многостадийностью.

Известно устройство для обработки (остекловывания) отходов (патент США 5424042 "Устройство для остекловывания радиоактивных отходов". Опублик. 1995), которое позволяет фиксировать радиоизотопы в стабильном твердом конечном продукте. Это устройство имеет несколько подсистем, включая подающую подсистему для подготовки каждого типа отходов, подготовительную подающую подсистему для смешивания всех типов отходов, плавильную камеру с верхней термальной зоной и нижней плавильной зоной, подсистему обработки стекла для упаковки и хранения конечного продукта и подсистему очистки отходящих газов и контроля.

К недостатку известного устройства можно отнести его громоздкость, а также то, что в результате его работы получается значительный объем конечного продукта по сравнению с исходным количеством РАО.

Задачей изобретения является устранение указанных недостатков, а именно

- создание способа, позволяющего осуществить одностадийный перевод щелочного металла с радиоактивными примесями в пожаро-взрывобезопасное состояние с иммобилизованными радиоактивными примесями, пригодное к захоронению (длительному, безопасному хранению),

- предотвращение образования щелочных радиоактивных растворов и взрывоопасных газообразных продуктов при переработке щелочного металла;

- сокращение объема конечного продукта переработки, идущего на хранение в хранилище твердых радиоактивных отходов;

- повышение производительности процесса переработки и обеспечение его безотходности.

Для решения поставленной задачи в способе переработки щелочного металла, загрязненного радиоактивными примесями, включающем смешение расплавленного щелочного металла в инертной атмосфере с дисперсным неорганическим агентом-окислителем, взятым в избытке от количества, необходимого на окисление, нагрев смеси и охлаждение конечного продукта, предлагается нагрев смеси осуществлять до температуры не ниже 200oС, а в качестве агента-окислителя применять состав из оксидов железа, кремния, алюминия и кальция при их массовом содержании в составе 40-55, 34-36, 5-6 и 4-16% соответственно. В качестве агента-окислителя предлагается использовать гранулированный шлак производства тяжелых цветных металлов, а нагрев смеси расплавленного щелочного металла с агентом-окислителем осуществлять за счет предварительного разогрева расплавленного щелочного металла и/или агента-окислителя.

Для решения поставленной задачи в устройстве для переработки щелочного металла, загрязненного радиоактивными примесями, включающем нагревательную камеру, снабженную нагревателем и тиглем, систему подвода щелочного металла, систему подвода отверждающего агента, систему контроля газов, предлагается нагревательную камеру изготовить из верхней и нижней частей, герметично соединенных друг с другом с возможностью разъединения, нижнюю часть нагревательной камеры, предназначенную для установки тигля, выполнить подвижной по меньшей мере с двумя степенями свободы, а верхнюю часть нагревательной камеры выполнить неподвижной и соединить с системой подвода щелочного металла и с системой подвода отверждающего aгента, а также оснастить дозатором отверждающего агента и шиберным устройством, расположенным под дозатором отверждающего агента. В частном случае выполнения устройства предлагается систему подвода щелочного металла оснастить дозатором щелочного металла с нагревателем.

Применение в качестве агента-окислителя смеси оксидов железа, кремния, алюминия и кальция при указанном массовом содержании при одновременном нагреве позволяет перевести щелочной металл в твердое (минералоподобное) химически инертное соединение с иммобилизованными радиоактивными примесями.

Выполнение предлагаемого устройства с указанными конструктивными особенностями позволяет компактно осуществлять процесс безотходной переработки с определенной периодичностью.

Таким образом, достигается указанный технический результат.

Для избежания недоокисления щелочного металла, вызванного возможными колебаниями химического состава шлака, последний берут не менее чем в двухкратном избытке по объему относительно перерабатываемого объема щелочного металла. По опытным данным в 1 кг шлака медеплавильного производства содержится 0,40-0,55 кг твердофазного окислителя - оксида железа Fe2О3, необходимого по стехиометрии реакции (1) для окисления 0,43-0,46 кг щелочного металла, например натрия:

Fе2О3+6Na-->2Fe+3Na2О+Q1, (1)

здесь Q1 - тепловой эффект реакции.

При осуществлении реакции (1) оксида железа с другими щелочными металлами - калием или цезием - механизм реакции окисления остается тем же, но величина теплового эффекта реакции (Q1) будет ниже из-за большего значения величины молярной массы этих щелочных металлов. С другой стороны, скорость реакции (1) будет выше из-за большей химической активности калия и цезия по сравнению с натрием. Поведение радиоактивных изотопов щелочных металлов в данных условиях будет то же, что и их основных элементов, так как они обладают теми же химическими свойствами. На тепловой эффект реакций их наличие в основном щелочном металле практического влияния не оказывает из-за незначительного массового содержания радиоактивных изотопов в щелочных металлах.

Техническое значение имеет соотношение объемов исходного щелочного металла и конечного продукта переработки. Насыпная плотность шлака медеплавильного производства зависит от его степени дисперсности. При предварительном помоле шлака до дисперсности 2-4 мкм насыпная плотность его составляет 2,8-3,0 кг/л (при физической плотности, то есть удельном весе 3,2-3,3 г/см3). При исходной дисперсности гранулированного шлака 1-5 мм (причем массовая доля гранулированного шлака с дисперсностью до 3 мм составляет более 90% исходного шлака) насыпная плотность его составляет 1,80-1,85 кг/л. Поэтому в первом случае (помол шлака) расход шлака в 2,1-2,2 раза ниже чем в последнем случае (гранулированный шлак исходной дисперсности). Для полноты прохождения реакции (1) требуется дополнительная операция перемешивания щелочного металла и шлака из-за значительного удельного поверхностного натяжения жидкого щелочного металла. При использовании шлака с исходной дисперсностью до 3 мм расход шлака выше, но перемешивания не требуется, так как благодаря значительной разности удельных весов (3,2-3,3 г/см3 для шлака и 0,9 г/см3 для натрия, 0,8 г/см3 для сплава натрий-калий, 1,6 г/см3 для цезия) шлак тонет в жидком металле. В этом случае удельное поверхностное натяжение жидкого металла несущественно и благодаря быстрому гравитационному осаждению тяжелых гранул шлака в жидком щелочном металле происходит хорошее перемешивание жидкой и твердой фаз. Таким образом, 1 литр объема реакционного контейнера (сосуда) вмещает 1,80-1,85 кг шлака исходной дисперсности, причем из-за значительной порозности засыпки гранулированного шлака около 40-45% этого объема занимает жидкая фаза щелочного металла. В случае переработки натрия вес этой жидкой фазы составляет до 0,40-0,41 кг, тем самым обеспечивается полное расходование натрия даже при исходном объемном соотношении шлака к натрию, равном почти 1:1.

Однако в связи со значительным энерговыделением реакции (1), где величина Q1 составляет 4500 кДж/кг натрия, адиабатическая температура продукта реакции повышается до 1150-1200oС. Для улавливания возможных паров щелочных металлов и предотвращения выделения их в защитную атмосферу реакционного сосуда объем шлака берут в 2 раза больше, чем необходимо по реакции, снижая тем самым удельное энерговыделение в реагирующей системе и абсолютный уровень максимальной температуры, обеспечиваемый реакцией (1), до 850-900oС. Выход паров щелочного металла отсутствует за счет того, что высокая температура достигается после полного расходования щелочного металла на реакцию твердофазного окисления (1) в центральной части сосуда. При этом в верхней зоне, содержащей чистый шлак, температура в момент реакции остается неизменной, что обеспечивает улавливание паров щелочного металла.

Благодаря наличию в шлаке значительного количества оксида кремния SiO2 (35-38%) образующийся но реакции (1) оксид щелочного металла Ме2О, взаимодействуя при высокой температуре с SiO2, переходит в нейтральное состояние по реакции

Ме2О+SiO2-->Me2О*SiО2+Q2, (2)

здесь Q2 - тепловой эффект реакции.

В случае переработки натрия как наиболее распространенного щелочного металла на АЭС с быстрыми реакторами при выбранном исходном объемном соотношении шлака к натрию, равном 2:1, имеющегося в шлаке оксида кремния с двухкратным избытком хватает для полного перевода оксида натрия в твердое минералоподобное соединение с оксидом кремния. По реакции (2) на образовавшееся по реакции (1) 0,545 кг оксида натрия требуется 0,53 кг оксида кремния, в то время как в 2 л шлака содержится 1,3 кг оксида кремния. Реакция (2), также как и реакция (1), является экзотермичной (Q2 = 2600 кДж/кг Na2О), что приводит к дополнительному разогреву продукта еще на 250-300oС. В результате происходит высокотемпературное твердофазное спекание и после остывания конечный продукт переработки щелочного металла получается в виде твердого камнеподобного минерального вещества. Продукт не содержит свободного щелочного металла, армирован выделившимся элементарным железом (см. реакцию (1)), обладает высокой твердостью и прочностью (σпр более 300 МПа), прочно сцеплен со стальной оболочкой реакционной емкости. Получение его не требует каких-либо посторонних добавок, не сопровождается выделением каких-либо взрывоопасных газов (например, водорода), не приводит к образованию растворов или расплавов щелочей, не требует дополнительных перемешивающих устройств, усложняющих технологию. Важно отметить, что перевод щелочных металлов в твердые камнеподобные минеральные соединения происходит за одну стадию достаточно быстро - за 10-15 минут.

Опытным путем установлено, что реакция твердофазного окисления щелочных металлов имеет место, начиная с температуры около 200oС. Присутствующие в исходном щелочном металле радиоактивные примеси (Cs-134, 137; Na-22) ведут себя в соответствии со своей химической природой щелочных металлов и иммобилизуются в матрице продукта в виде тех же соединений, что и основные изотопы щелочных металлов. При высокой температуре процесса стойкость в воде конечного продукта твердофазной высокотемпературной переработки щелочного металла получается существенно выше и составляет величину выщелачиваемости щелочного металла (2,5-3,3)•10-1 г/см2 сутки, что в 3-4 раза меньше чем допустимый уровень по РД 95.10497-93.

Предварительный подогрев шлака до стартовой температуры выше 200oС в защитной атмосфере аргона или азота позволяет удалить путем испарения из гранул шлака все виды следового количества воды (физически сорбированная, кристаллогидратная) и обеспечить практическое отсутствие в защитном газе водорода при прохождении реакции твердофазного окисления щелочного металла.

Первой защитной оболочкой (барьером), предотвращающей выход радиоактивности в атмосферу, является минералоподобная матрица конечного продукта переработки. Стальной контейнер (реакционный сосуд) с продуктом твердофазного окисления является второй защитной оболочкой, предотвращающей контакт радиоактивного конечного продукта с окружающей средой. Он же является радиационной защитой персонала от γ-излучения продукта и позволяет безопасно проводить все необходимые транспортные операции по перевозке в хранилище твердых радиоактивных отходов реакционного контейнера.

В зависимости от исходной радиоактивности щелочного металла, подвергаемого переработке, предлагаемый способ позволяет оптимизировать разовый объем исходного щелочного металла от нескольких литров до сотен литров за один цикл. Из-за большой скорости прохождения реакции твердофазного окисления (10-15 минут) производительность предлагаемого способа может быть высокой (до нескольких м3 щелочного металла в час). Большая производительность ограничивается скоростью охлаждения стенок реакционною сосуда (контейнера) с конечным продуктом. При принудительном внешнем охлаждении воздухом скорость охлаждения может достигать 300-400oС в час, что позволяет обеспечить требуемую производительность способа и снизить облучение персонала, занятого на переработке радиоактивных отходов щелочного металла.

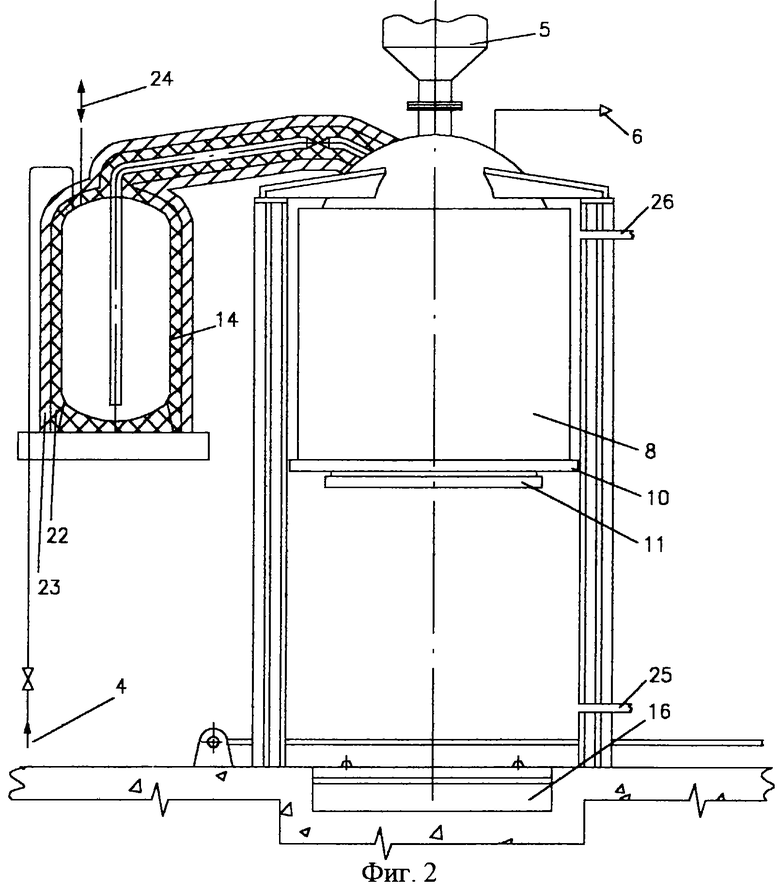

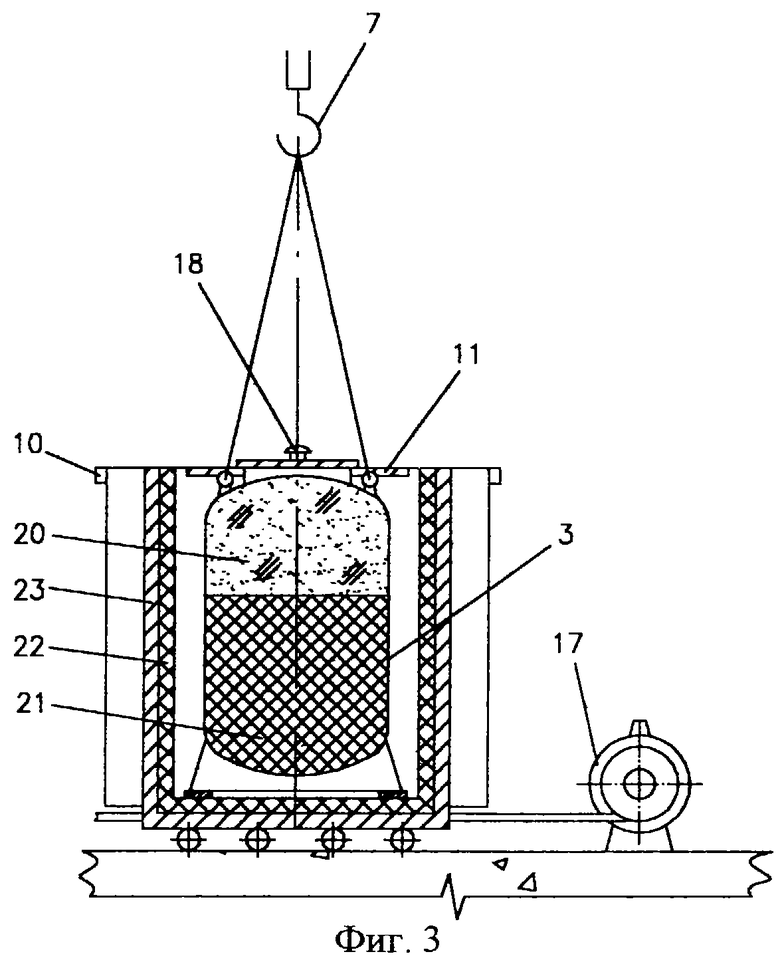

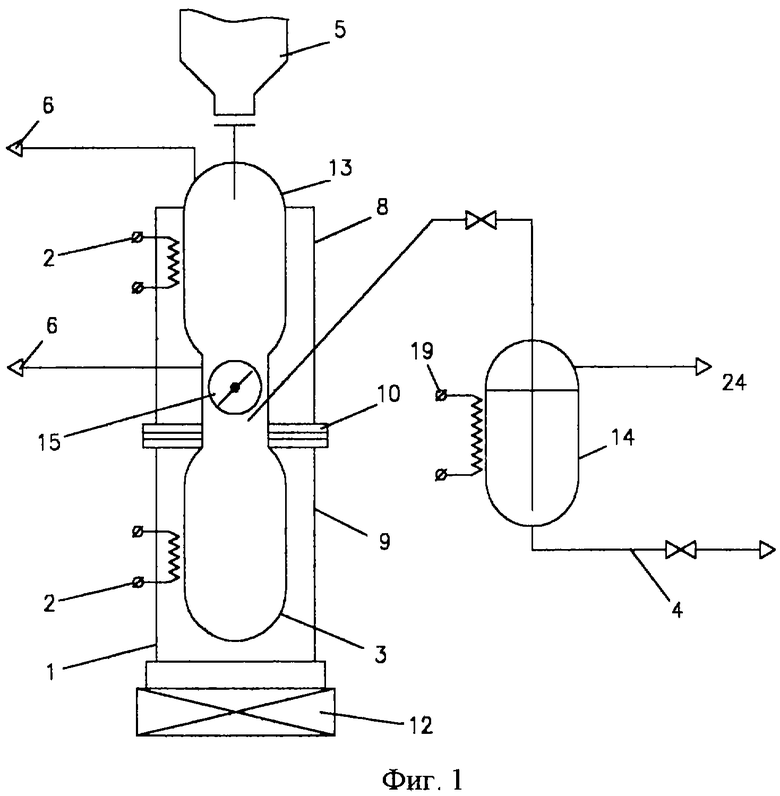

На фиг. 1 представлена схема заявляемого устройства. На фиг.2 представлена нагревательная камера с отсоединенной нижней частью и подсоединенным дозатором щелочного металла. На фиг.3 представлена нижняя часть нагревательной камеры с тиглем, содержащим конечный продукт, где 1 - нагревательная камера, 2 - нагреватель, 3 - тигель, 4 - система подвода щелочного металла, 5 - система подвода отверждающего агента, 6 - система контроля газов, 7 - система выгрузки конечного продукта, 8 - верхняя часть нагревательной камеры, 9 - нижняя часть нагревательной камеры, 10 - разъемное соединение верхней и нижней частей нагревательной камеры, 11 - герметизирующее приспособление, 12 - подвижная платформа, 13 - дозатор отверждающего агента, 14 - дозатор щелочного металла, 15 - шиберное устройство, 16 - подъемник нижней части нагревательной части, 17 - приспособление для горизонтального перемещения, 18 - приспособление для выгрузки тигля, 19 - нагреватель дозатора щелочного металла, 20 - отверждающий агент, 21 - конечный продукт, 22 - тепловая изоляция, 23 - биологическая защита, 24 - система подвода отвода газа, 25 - патрубок подвода охлаждающего агента, 26 - патрубок отвода охлаждающего агента.

Устройство работает, а способ осуществляют следующим образом. В дозатор отверждающего агента 13 при закрытом шиберном устройстве 15 через систему подвода отверждающего агента 5 загружают отверждающий агент, а в дозатор щелочного металла 14 передавливают жидкий щелочной металл из системы подвода щелочного металла 4. Включают нагреватели 2 и 19 и после разогрева дозаторов 13 и 14, а также тигля 3 до стартовой температуры осуществляют передавливание щелочного металла в тигель 3 подачей инертного газа по системе подвода-отвода газа 24. Запуск процесса отверждения осуществляют сбросом отверждающего агента из дозатора 13 в тигель 3 путем открытия шибера 15. Нагреватель 2 в нижней части 9 нагревательной камеры 1 отключают. В дозаторы 13 и 14 загружают новую порцию отверждающего агента и щелочного металла для осуществления нового цикла переработки. Посредством системы контроля газа 6 во время разогрева установки нагревателями 2 и в период отверждения конечного продукта осуществляют контроль параметров газа таких, как его давление и химический состав. В процессе отверждения тигель разогревается до максимальной температуры, прекращение роста которой означает окончание химической реакции. Высокопотенциальное тепло от тигля 3 передается конвекцией газа к дозатору 13, загруженному новой порцией отверждающего агента, а низкопотенциальное тепло от тигля передается охлаждающему агенту, подводимому через патрубок 25 и отводимому через патрубок 26. После охлаждения тигля осуществляют расстыковку разъемного соединения 10 и герметизирующего приспособления 11. Нижнюю часть 9 разгерметизированной нагревательной камеры опускают подъемником 16 и транспортируют приспособлением для горизонтального перемещения 17 к системе выгрузки конечного продукта 7.

Пример реализации способа. Предлагаемый способ был реализован на лабораторном стенде "Минерал-3" ГНЦ РФ-ФЭИ имени академика А.И.Лейпунского. Переработке подвергался сплав натрий-калий, массой 3 кг с содержанием 50% натрия и 50% калия и с примесью цезия-137 (106 Бк). Сплав вводили в предварительно вакуумированный реакционный сосуд объемом 13 литров. Затем реакционный сосуд заполняли аргоном до абсолютного давления 1,1 атм. Осуществляли разогрев реакционного сосуда до стартовой температуры 200oС. Нагрев прекращали. В сплав сбрасывали гранулированный шлак медеплавильного производства объемом 8 литров. Реакция твердофазного окисления протекала в течение 12 мин с выделением тепла. Максимальная температура продукта составила 1200oС, а температура стальной стенки 864oС. До сброса шлака в щелочной металл мощность γ-излучения (излучаемого Cs-137 в сплаве натрий-калий) через стенку реакционного контейнера и тепловую изоляцию составила 8,3-8,4 мкЗв/час. При проведении измерений через стенку реакционного контейнера выше верхнего уровня жидкого сплава оказалось, что мощность γ-излучения резко упала до фонового значения помещения, в котором расположен стенд "Минерал-3", и составила 0,6-0,7 мкЗв/час.

После сброса шлака в жидкий сплав, прохождения реакции твердофазного окисления и последующего охлаждения реакционного контейнера мощность γ-излучения по высоте конечного продукта переработки составила 2,3-2,5 мкЗв/час. Выше верхнего уровня конечного продукта мощность γ-излучения резко спадает до фонового значения 0,6-0,7 мкЗв/час. Снижение мощности γ-излучения от продукта обусловлена распределением в нем Cs-137 и частичным поглощением в нем γ-излучения. Выхода Cs-137 за пределы реакционного контейнера не обнаружено. Приведенные значения являются средними для 6 замеров, измерения проводили дозиметрами КРБГ-1. После охлаждения конечный продукт был испытан на выщелачивание в воде. Величина выщелачиваемости из конечного продукта ионов натрия и калия (в сумме) составила (2,5-3,3)•10-4 г/см2сутки, что в 3-4 раза меньше допустимого уровня (10-3 г/см2 сутки по РД 10497-93). Выщелачивание изотопа Cs-137 в воду после 10 суток выдержки образцов конечного продукта составило величину 0,01 Бк/см2 сутки.

Таким образом, экспериментально было доказано, что имеющиеся в щелочном металле примеси радионуклидов при осуществлении предлагаемого способа переработки иммобилизуются в монолите конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ХЛОРИДА СТРОНЦИЯ С РАДИОНУКЛИДОМ СТРОНЦИЯ-89 | 2001 |

|

RU2216516C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА НА ОСНОВЕ СТРОНЦИЯ-89 | 2001 |

|

RU2187336C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2000 |

|

RU2189650C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1997 |

|

RU2131628C1 |

| ГАЗОАНАЛИЗАТОР ВОДОРОДА | 2003 |

|

RU2242751C1 |

| СПОСОБ ПОДДЕРЖАНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ СТАЛЬНОГО ЦИРКУЛЯЦИОННОГО КОНТУРА СО СВИНЕЦСОДЕРЖАЩИМ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2246561C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОТЕРАПЕВТИЧЕСКОГО ПРЕПАРАТА | 1999 |

|

RU2164420C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА НАТРИЯ ФОСФАТА, СОДЕРЖАЩЕГО РАДИОНУКЛИД ФОСФОР-32 | 1999 |

|

RU2149825C1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ ДЛЯ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ВЫНЕСЕННОЙ ТЕРМОЭМИССИОННОЙ СИСТЕМОЙ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ (ВАРИАНТЫ) | 2000 |

|

RU2187156C2 |

| АЭРОЗОЛЬНЫЙ ФИЛЬТР И ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2001 |

|

RU2200615C2 |

Изобретение относится к области атомной энергетики и может быть использовано для захоронения щелочных жидкометаллических теплоносителей. Способ включает смешение расплавленного щелочного металла в инертной атмосфере с дисперсным неорганическим агентом-окислителем, взятым в избытке от количества, необходимого на окисление, нагрев смеси и охлаждение конечного продукта. Нагрев смеси осуществляют до температуры не ниже 200oС. В качестве агента-окислителя применяют состав из оксидов железа, кремния, алюминия и кальция при их массовом содержании в составе 40-55, 34-36, 5-6 и 4-16% соответственно. В качестве агента-окислителя может быть использован гранулированный шлак производства тяжелых цветных металлов. Нагрев смеси может быть осуществлен за счет предварительного разогрева расплавленного щелочного металла и/или агента-окислителя. Устройство включает нагревательную камеру, снабженную нагревателем и тиглем, систему подвода щелочного металла, систему подвода отверждающего агента, систему контроля газов. Нагревательная камера состоит из верхней и нижней частей, герметично соединенных друг с другом с возможностью разъединения. Нижняя часть нагревательной камеры, предназначенная для установки тигля, выполнена подвижной, по меньшей мере с двумя степенями свободы. Ее верхняя часть выполнена неподвижной и соединена с системами подвода щелочного металла и отверждающего агента. Также нагревательная камера оснащена дозатором отверждающего агента и шиберным устройством, расположенным под дозатором отверждающего агента. В частном случае система подвода щелочного металла оснащена дозатором щелочного металла с нагревателем. Технический результат: предотвращение образования щелочных радиоактивных растворов и взрывоопасных газообразных продуктов при переработке щелочного металла; сокращение объема конечного продукта переработки; повышение производительности процесса переработки и обеспечение его безотходности. 2 с. и 3 з.п. ф-лы, 3 ил.

| Способ переработки радиоактивных отходов щелочного металла | 1988 |

|

SU1547575A1 |

| US 5424042 A, 13.06.1995 | |||

| СПОСОБ ПЕРЕРАБОТКИ НАТРИЕВОГО ТЕПЛОНОСИТЕЛЯ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2123732C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1999 |

|

RU2160475C1 |

| Способ отслеживания, защиты и безопасного выключения электролитической системы | 2013 |

|

RU2624222C2 |

| Устройство для отбора проб газа | 1957 |

|

SU109877A1 |

Авторы

Даты

2003-03-20—Публикация

2001-03-23—Подача