Изобретение относится к области переработки радиоактивных отходов низкого и среднего уровней активности (<10 Ku/л), в частности к отверждению отходов путем их включения в искусственные минералоподобные формы, пригодные для долговременного захоронения.

Эксплуатация ядерно-энергетических установок с щелочно-металлическими теплоносителями требует создания технологий и оборудования по переработке и безопасному захоронению радиоактивных отходов теплоносителей, образующихся как при нормальной эксплуатации, так и в аварийных условиях, а также при выводе реакторов из эксплуатации.

Особенность химической природы щелочных металлов (Na, NaK, Cs) определяет необходимость разработки безопасных и надежных способов обращения с отходами щелочных металлов, их перевода в химически неактивное состояние. Современный подход предполагает комплексное решение проблемы обезвреживания радиоактивных отходов щелочных металлов с учетом процессов переработки отходов и иммобилизации конечных продуктов.

Известен способ переработки отходов щелочных металлов [1], включающий приготовление водного раствора гидроксида щелочного металла в жидком состоянии или ~ 55% по весу, нагревание щелочного металла до температуры плавления до образования расплава, вбрызгивание расплава в раствор, добавление воды к смеси в количествах, достаточных для поддержания концентрации гидроксидов щелочного металла в смеси на уровне 70-90% (вес.), а температуры смеси на уровне температуры кипения (для 90%-ной смеси 200-220oC).

Недостатками известного способа являются получение продуктов переработки в жидком состоянии, не пригодном для длительного хранения, а также необходимость подогрева реакционной смеси в процессе переработки, необходимость использования разбрызгивающих (распыляющих) устройств, надежная эксплуатация которых весьма сложна применительно к отходам РАО щелочных металлов, вследствие возможности частого забивания частицами (например, окислов и других твердых примесей).

Наиболее близким техническим решением является способ переработки радиоактивных щелочных металлов [2], в котором расплавленные отходы щелочных металлов в инертной атмосфере смешивают с цементом, обрабатывают газовой смесью, содержащей углекислый газ, водяной пар и инертный газ, а затем пропаривают водяным паром. Полученный продукт охлаждают, насыщают водой до водовяжущего отношения 0,3-0,6 и после прекращения перемешивания выдерживают до отверждения. Недостатками этого способа являются: большая энергоемкость и длительность во времени на стадиях обработки газовой смесью и последующей пропарки водяным паром. Кроме того, высокая экзотермичность процесса окисления создает технические сложности по поддержанию безопасных и изотермических условий процесса.

Задачей изобретения является создание экологически безопасного технологического способа переработки отходов щелочных металлов, позволяющего одновременно переводить (окислять) щелочной металл в химически неактивное состояние и закреплять радиоактивные вещества в твердой матрице с минимальными затратами электроэнергии и времени.

Указанная задача решается тем, что способ переработки радиоактивных отходов (РАО) щелочных металлов включает: - диспергирование РАО щелочного металла на твердом инертном наполнителе до получения сухой, сыпучей цементноподобной смеси; - затворение полученной смеси вместе с твердыми глинистыми добавками водным раствором путем дозирования поочередно с водным раствором при перемешивании образующейся раствороцементной массы.

Состав и соотношение используемых в этих двух операциях компонентов (РАО щелочного металла, инертный наполнитель, глинистые добавки, затворяющий водный раствор) определены с таким расчетом, что в результате самопроизвольного твердения полученной раствороцементной массы образуется конечный продукт переработки - высокоустойчивый алюмощелочной силикат (геоцемент типа Ме2О•СаО•Al2О3•(2-4)SiO2•nН2О или Ме2О•Al2О3•(2-4)SiO2•nН2О,

пригодный для экологически безопасного захоронения (где Ме - щелочной металл).

Сущность метода заключается в следующем:

Расплав радиоактивных отходов щелочного металла (натрия, калия, сплава натрий-калий) диспергируют на инертном носителе, являющемся одновременно вяжущим компонентом, в качестве которого используют гранулированные доменные металлургические шлаки мелкого помола с удельной поверхностью 300-400 мг/кг без добавок или с добавкой мелкомолотого натрийзамещенного клиноптилолита.

Первую порцию тонкодисперсной смеси затворяют концентрированием (~ 60% мас. ) щелочным раствором до образования шликерной массы нормальной густоты, а последующие порции тонкодисперсной смеси затворяют водой или водным раствором (в качестве которого используют жидкие радиоактивные отходы с солесодержанием до 300 г/л вместе с глинистыми добавками, в качестве которых используют каолиновую или бентонитовую глины) путем дозирования смеси поочередно с раствором при перемешивании шликерной массы.

Обе операции (диспергирование и затворение) проводят в атмосфере инертного газа.

Названные компоненты используют при следующих соотношениях: РАО щелочного металла - 9-12% мас.

доменный гранулированный шлак, дисперсность 300-400 м2/кг - 73-63% мас.

Клиноптилолит натрийзамещенный - 0-5% мас.

Глинистые добавки (каолин, бентонит) - 18-22% мас.

при водотвердом соотношении в/т =0,4-0,7 в процессе затворения.

Смесь названных компонентов обладает вяжущими свойствами и после затворения и самопроизвольного твердения в нормально-влажностных условиях образует шлако-щелочной цементный камень.

В состав отвержденного продукта входят различные новообразования, в том числе аналогии породообразующих минералов, отличающихся высокой устойчивостью к природным агрессивным средам. В зависимости от условий твердения и времени выдержки эти новообразования характеризуются общими формулами Na2О•Al2О3•(2-4)SiO2•2Н2О и Na2О•СаО•Al2О3•(2-4)SiO2•2Н2О. В состав отвержденного продукта входят также низкоосновные силикаты кальция и другие водоустойчивые соединения. Полученные отвержденные материалы обладают необходимыми свойствами для их экологически безопасного долговременного хранения и захоронения.

В соответствии с предлагаемым способом на первом этапе (диспергирование) достигается максимальное увеличение поверхности щелочного металла, что позволяет обеспечить необходимые кинетические параметры, управляемость и полноту реакции на втором этапе (затворение). В процессе диспергирования расплава металла на инертном носителе не происходит химического превращения щелочного металла, а распределение его в виде тонкой пленки (0,5-1000 мкм) на высокоразвитой поверхности частиц инертного носителя (молотого шлака).

Состав шлака представляет собой аморфную, обезвоженную смесь оксидов (табл. 1 см. в конце описания), химически инертных к щелочному металлу, но обладающих вяжущими свойствами при образовании щелочного алюмосиликата - конечного продукта переработки.

Процесс диспергирования не сопровождается выделением тепла, реализуется при рабочей температуре, соответствующей температуре плавления перерабатываемого щелочного металла: для Na tисх =100-120oC, для К tисх =65-90oC, для сплава NaK tисх =tкомн.

В условиях перемешивания в инертной атмосфере при соблюдении указанных выше соотношений компонентов щелочной металл:шлак (с добавкой клиноптилолита или без нее) за период в 10-15 минут образуется сыпучая тонкодисперсная смесь. При более высоком содержании щелочного металла смесь теряет свойство сыпучести, становится тестообразной, труднотранспортабельной. Кроме того, отклонение от указанных соотношений компонентов приводит у ухудшению водоустойчивости и прочностных характеристик конечного продукта - продукта переработки - щелочного алюмосиликата.

На втором этапе предлагаемого способа (затворение) достигается химическое превращение щелочного металла в щелочь и одновременная иммобилизация ее в алюмосиликатную вяжущую систему.

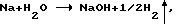

Процесс сопровождается выделением водорода в газовую фазу и самопроизвольным разогревом реакционной массы как за счет экзотермической реакции

так и за счет гидратационного взаимодействия в образующихся минералоподобных структурах.

Проведение процесса затворения в соответствии с предлагаемым способом позволяет осуществлять окисление щелочного металла в пастообразной консистенции реакционной массы в безопасном полунепрерывном режиме.

Процесс регулируется подачей в реакционную массу соответствующих компонентов (тонкодисперсной смеси шлака с щелочным металлом и затворяющего раствора с глиной) и контролируется содержанием водорода в газовой фазе.

Затворение первой порции тонкодисперсной смеси 60%-ным щелочным раствором и последующее дозирование смеси малыми порциями поочередно с водой (водным раствором ЖРО) проводят с таким расчетом, чтобы процесс окисления щелочного металла протекал в концентрационном интервале щелочного раствора 60±5%.

Высокая щелочность реакционной массы, ее пастообразная консистенция за счет присутствия вяжущих и глинистых компонентов обусловливают безопасный, управляемый характер процесса затворения. Высокоразвитая площадь реакционной поверхности щелочного металла в виде тонкой пленки на поверхности шлака обеспечивает практически мгновенное окисление щелочного металла при введении в вяжущую систему (щелочную реакционную массу).

Проведение процесса в соответствии с предлагаемым способом обеспечивает самопроизвольный разогрев реакционной массы до t<100oC, что способствует подсушиванию твердеющей массы, ее быстрому схватыванию и формированию минералоподобной структуры, прочно удерживающей радионуклиды в своей матрице. Принудительный обогрев для подсушивания и обжига продукта не применялся.

Низкотемпературный характер процесса (<100oC) определяет низкую величину упругости паров цезия (его радионуклидов Cs-134, Cs-137) <0,003 мм рт.ст., т.е. предотвращает активное образование радиоактивных аэрозолей.

В качестве затворяющего раствора использовали в том числе и модельные системы, имитирующие радиоактивные отходы атомных станций с реакторами типа РБМК, состава, % мас.:

NaNO3 - 54,5

Na2С2О4 - 8,1

NaOH+КОН - 8,3

Na3РО4 - 7,1

NaCI - 1,1

Сульфанол - 3,6

Fe2О3 - 2,6

Фильтроперлит - 4,5

Солесодержание 50-300 г/л, что позволяет одновременно перерабатывать два вида отходов и повышать емкость конечного продукта переработки по количеству радиоактивных отходов, связанных в нем.

Примеры осуществления

Пример 1. В лабораторный химический реактор с мешалкой в среде азота загружали 20 г натрия с суммарной активностью по Cs-137, 3,5•108 Бк, 140 г доменного шлака мелкого помола и 10 г клиноптилолита натрийзамещенного, что соответствует их стехиометрическому соотношению. Реактор герметично закрывали, включали электрообогрев реактора.

По достижении температуры 100oC включали мешалку (~ 100 об/мин), а при 120oC принудительный обогрев выключали. Продолжительность работы мешалки для получения тонкодиспергированной смеси не превышала 10 минут, однако, перемешивание не прекращали до охлаждения смеси.

Образовавшийся продукт - сухой, сыпучий порошок, содержащий металлический натрий в виде тонкой пленки на поверхности частиц шлака затворяли водой в атмосфере азота при перемешивании при водотвердом отношении В/т =0,53. Первую порцию тонкодисперсной смеси (~ 5 г) затворили 60%-ным раствором NaOH (5 мл), дальнейшее затворение проводили путем дозирования смеси порциями поочередно с каолином и водным раствором солей, соответствующим по составу ЖРО АЭС с РБМК.

Всего было использовано:

Натрия - 20г

Шлака доменного - 140г

Клиноптилолита натрийзамещенного - 10г

Каолина - 46г

Водного раствора NaOH (60%) - 5мл

Модельного водного раствора солей - 126мл

Полученную массу при уплотнении укладывали в цилиндрические формы размером 27х27 мм, затем образцы твердели в течение 1 суток в формах и распалубливались. После 28 суток твердения в нормально влажностных условиях образцы подвергали испытаниям на прочностные свойства и выщелачиваемость по общепринятой методике МАГАТЕ.

В результате проведенных исследований установлено, что прочность образцов геоцементного камня составляет 17-18,3 МПа, скорость выщелачивания составляет 4,2-5,8•10-5кг/м 2•сутки, а количество связанных солей в компаунде составляет 17,4% мас.

Пример 2. Примеры, приведенные в табл.2 (см. в конце описания), отличаются от примера 1 соотношением компонентов в исходной смеси, использованием раствора солей в качестве затворяющих растворов и использованием различных щелочных металлов.

Изобретение позволяет провести переработку радиоактивных щелочных металлов в безопасном управляемом режиме при низкой температуре (<100oC) и одновременно достичь иммобилизации отходов в геоцементные компаунды, обладающие высокой водоустойчивостью и высокими прочностными показателями (>10 МПа), удовлетворяющими требованиям МАГАТЕ.

Предлагаемый способ позволяет одновременно перерабатывать два вида отходов - РАО щелочных металлов и ЖРО с солесодержанием до 300 г/л.

Источники информации

1. Патент Великобритании N 1538500, МПК СО1D 1/04, G21F 9/00 от 06.09.76г. (опубликован 17.01.1979г.)

2. Авторское свидетельство СССР N 1347788 МПК G21F 9/30, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2154317C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2000 |

|

RU2189650C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО МЕТАЛЛА, ЗАГРЯЗНЕННОГО РАДИОАКТИВНЫМИ ПРИМЕСЯМИ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200991C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИКИ | 1997 |

|

RU2135429C1 |

| СПОСОБ ОЧИСТКИ ЩЕЛОЧНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ОСНОВЕ НАТРИЯ, КАЛИЯ И ЦЕЗИЯ ОТ ПРИМЕСЕЙ | 1997 |

|

RU2123061C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРИЛЬНЫХ РАДИОНУКЛИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2141140C1 |

| СПОСОБ ПЕРЕРАБОТКИ НАТРИЕВОГО ТЕПЛОНОСИТЕЛЯ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2123732C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАДИОНУКЛИДОВ | 1997 |

|

RU2122251C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ КОНЦЕНТРИРОВАННЫХ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2004 |

|

RU2271586C2 |

| УСТРОЙСТВО, РЕГИСТРИРУЮЩЕЕ ВМЕШАТЕЛЬСТВО | 1997 |

|

RU2123727C1 |

Изобретение относится к области переработки радиоактивных отходов низкого и среднего уровней активности, в частности к отверждению отходов, путем их включения в искусственные минералоподобные формы, пригодные для долговременного захоронения. Сущность изобретения: радиоактивные отходы щелочных металлов вводят в щелочь. Отличительной особенностью изобретения является то, что щелочные металлы до введения в щелочь смешивают с инертным носителем, после чего смешивают со щелочью, добавляют затворяющий раствор и глинистую добавку, концентрацию щелочи поддерживают в интервале от 55 до 65 мас. %, а глинистую добавку вводят в количестве от 18 до 22 мас. %. В качестве инертного носителя используют доменные гранулированные шлаки с фракцией 300-400 м/кг и в количестве 63-73 маc. %, а в качестве глинистой добавки применяют каолиновую или бентонитовую глину. Кроме того, в инертный носитель дополнительно вводят добавку натрийзамещенного клиноптилолита в количестве не более 5 мас. %. Изобретение позволяет провести переработку радиоактивных отходов щелочных металлов в безопасном режиме при низкой температуре и достичь иммобилизации отходов в геоцементные компаунды, обладающие высокой водоустойчивостью и высокими прочностными показателями. 6 з.п. ф-лы, 2 табл.

| Способ переработки радиоактивных отходов щелочных металлов | 1986 |

|

SU1347788A1 |

| Способ переработки радиоактивных отходов щелочного металла | 1988 |

|

SU1547575A1 |

| Способ переработки радиоактивных отходов щелочного металла | 1988 |

|

SU1505306A1 |

| US 4643846 A, 17.02.87 | |||

| GB 1538500 A, 17.01.79. | |||

Авторы

Даты

1999-06-10—Публикация

1997-07-31—Подача