Изобретение относится к нефтехимической промышленности, а именно к способу обезвоживания, очистке от кокса и утилизации тяжелой пиролизной смолы, которая образуется в процессе пиролиза углеводородного сырья как отходы производства.

Известен способ разделения смоловодяной системы (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. - М.: Химия, 1988, 347 с.), в котором отделение смол от воды проводится с помощью отстоя. В верхней части отстойника собирается легкая фракция, которая реализуется как товарный продукт, а в нижней - тяжелые фракции. Тяжелая пиролизная смола содержит значительное количество воды, кокса и легких углеводородов.

Известен способ разрушения стойких водносмоляных эмульсий и суспензий тяжелой пиролизной смолы (А.с. СССР 340281), в котором ее обработку осуществляют путем смешения с аммиачной водой, содержащей до 14 г/л свободного аммиака, в количестве 25-30 мас.% в присутствии деэмульгатора с последующим отстоем в течение 8 часов при температуре 85-95oС и повторной обработкой аммиачной водой в количестве 25 мас.%. Способ многостадиен и трудноосуществим вследствие высокой летучести аммиака при температуре 85-95oС, связан со значительными затратами реагентов и воды.

Наиболее близким к предлагаемому является способ извлечения тяжелой пиролизной смолы из отходов производства синтетического этилового спирта (А. с. СССР 403714), в котором очистка от вязких, камнеподобных отходов и отделение от воды осуществляется путем ее смешения с фенольной водой, содержащей 10 мас.% фенола, в весовом соотношении до 1:7 при 35-70oС и барботажем инертным газом в течение 6 часов с последующим отстоем в течение еще 6 часов. Недостатками этого способа являются 1) значительные затраты фенола (на 1 тонну обрабатываемой смолы расходуется до 700 кг товарного фенола) и дороговизна процесса обработки, при этом отделившаяся вода будет загрязнена компонентами тяжелой пиролизной смолы; 2) необходимость дополнительной обработки тяжелой пиролизной смолы с целью получения котельного топлива, так как обработанная по известному способу смола содержит значительное количество фенола и легких углеводородов; 3) недостаточная степень обезвоживания (до 2 мас.% воды), 4) большая длительность процесса обработки (не менее 12 часов).

В предлагаемом способе обработка тяжелой пиролизной смолы осуществляется в целях ее утилизации путем ее обезвоживания и выделения легкой фракции с температурой кипения менее 120oС.

Способ заключается в одно- или двустадийной обработке исходной смолы в зависимости от содержания в ней воды. На первой стадии смоловодяная система с содержанием воды более 40%, но менее 60% предварительно обводняется до 60-70% воды и затем обрабатывается коагулянтом с дозой 100-300 мг/л, в результате чего происходит разделение фаз и смола обезвоживается до 5-10%. На второй стадии отделенная смола или исходная смола с содержанием воды менее 40% проходят термохимическую обработку, при этом последняя предварительно смешивается с продуктом обработки смолы - легким пиролизным маслом, образующим с водой гетероазеотроп с низкой температурой кипения, а затем смола при ее продувке азотом или дымовыми газами и в присутствии поверхностно-активных веществ, снижающих пенообразование, подвергается тепловой обработке при росте температуры до 120oС, в результате чего из смолы отгоняется азеотропная смесь воды и легких углеводородов, которая затем конденсируется и расслаивается, в результате этого по окончании процесса образуются два продукта: первый продукт - тяжелая пиролизная смола с температурой вспышки менее 85oС и содержанием воды не более 1,5%, которая может использоваться как котельное топливо, средство для пропитки древесины и т.д.; второй продукт - легкое пиролизное масло с температурой кипения до 120oС и содержанием ароматических углеводородов 56-60%, которое может использоваться как органический растворитель.

Пример 1 (по прототипу). Смоловодяная система тяжелой пиролизной смолы в количестве 1 т с содержанием 60% воды и 7,5% кокса смешивается с фенольной водой в количестве 7 т с содержанием 700 кг фенола, затем нагревается до 70oС, обрабатывается азотом и отстаивается. Общее время протекания процесса 12 часов. В результате процесса тяжелая пиролизная смола обезвоживается до 8%.

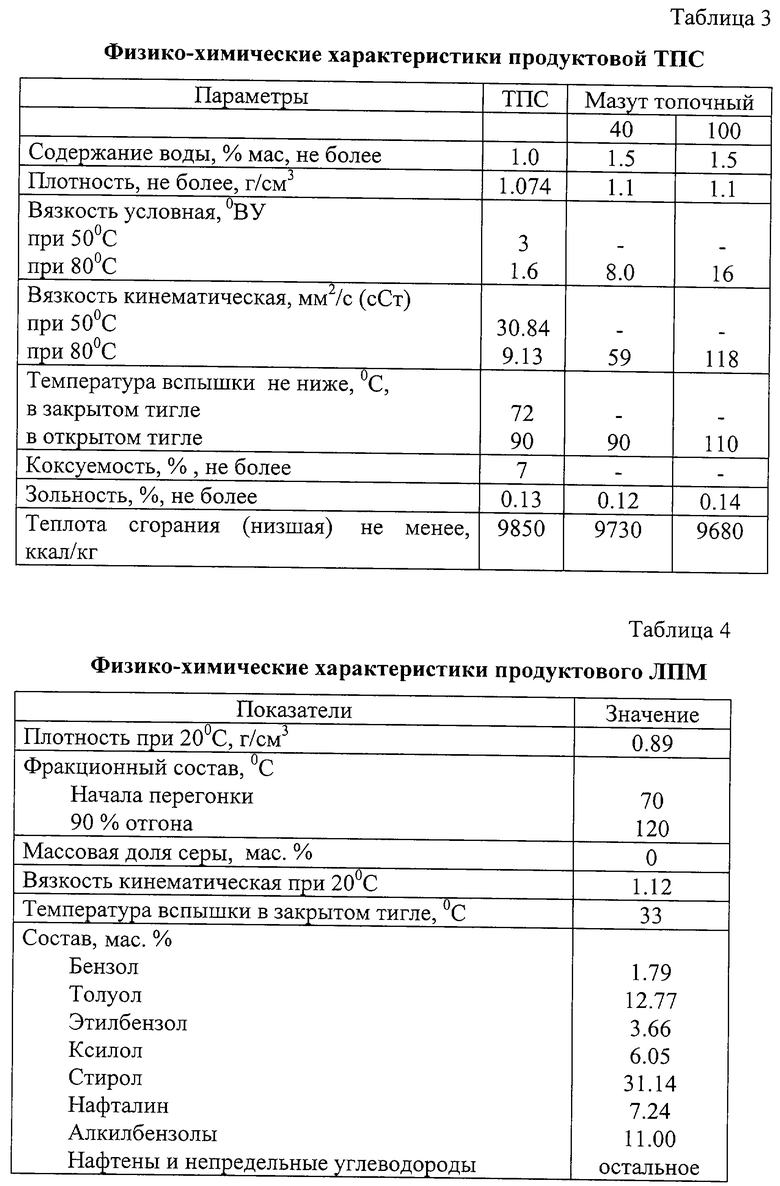

Пример 2 (предлагаемый способ, см. чертеж). Смоловодяная система тяжелой пиролизной смолы (ТПС) в количестве 1 т с содержанием 60% воды и 7,5% кокса подвергается двухступенчатой обработке. В данном случае предварительного обводнения не требуется и потому на первой стадии ТПС подается в емкость 1, где смешивается с коагулянтом с дозой 300 мг FeSО4 на литр смеси, после чего отстаивается в течение 0,5 часа при температуре 25oС. В результате этого смоловодяная система разделяется на две фазы: верхнюю - водную и нижнюю - тяжелой пиролизной смолы (ТПС) с содержанием воды 5 мас.%. На второй стадии отделенная ТПС подвергается термохимической обработке в отгонном аппарате 2, представляющим собой цилиндрическую емкость, оборудованную тепловой рубашкой и барботером (маточником-распределителем). В процессе обработки ТПС с содержанием воды 5 мас.% подвергается нагреву за счет подачи пара в рубашку аппарата. Для улучшения процесса отгонки и перемешивания среды в аппарат подаются азот или дымовые газы, режим барботажа - пузырьковый, приведенная скорость газа 0,01 м/с. Для снижения пенобразования процесс проводится в присутствии ПАВ - дипроксамина 157 в количестве 50 г/т смеси. Процесс нагрева ведут поэтапно в течение 2 часов: вначале в течение одного часа - до температуры 95oС; далее 0,7 часа температуру поднимают до 110oС, а при окончании процесса в течение 0,3 часа - до 120oС. В результате процесса отгонки из ТПС удаляются пары легкой фракции тяжелой пиролизной смолы (легкое пиролизное масло) и воды, которые вместе с отработанным газом поступают в конденсатор-холодильник 5, где происходят конденсация паров и расслоение фаз. Отработанный газ направляется на дожиг. Подготовленная обезмаслянная ТПС с содержанием воды 1 мас.% выводится из аппарата 2 в накопительную емкость 3. Легкое пиролизное масло выводится из конденсатора-холодильника в накопительную емкость 4, а конденсат воды на очистку.

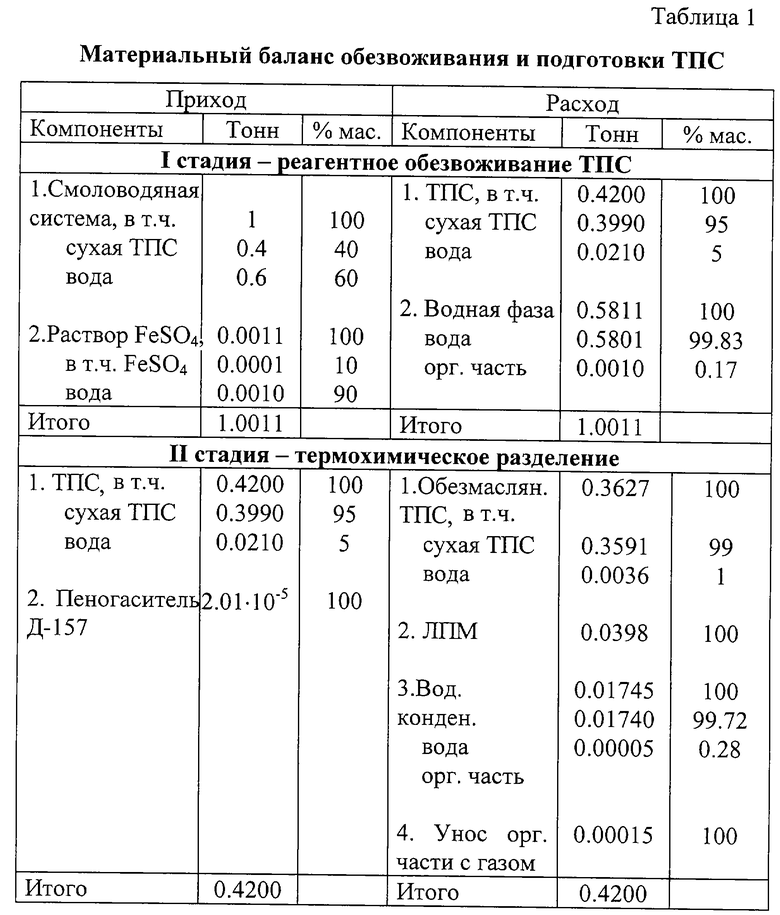

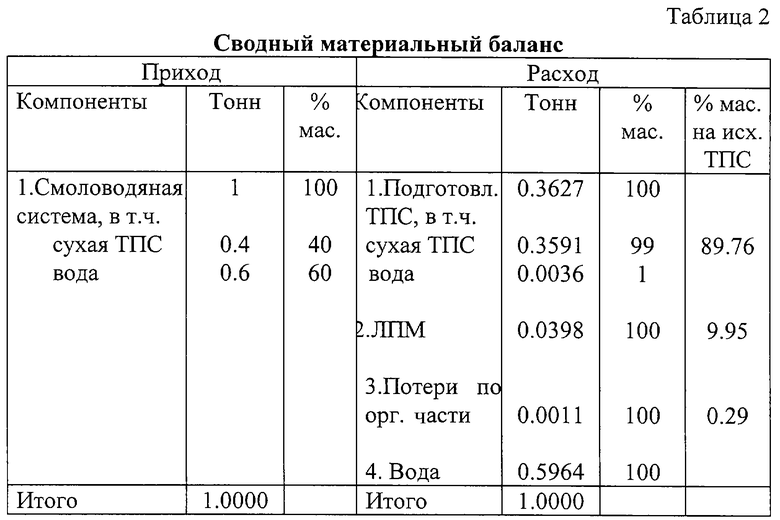

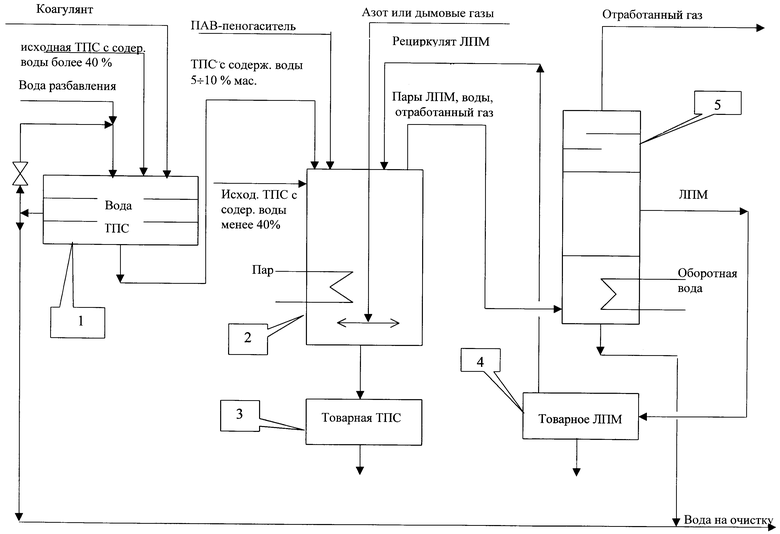

Материальный баланс процесса приведен в таблицах 1-2.

Обезвоженная и обезмаслянная ТПС может использоваться в качестве 1) синтетического котельного топлива или заменителя мазута марки "топочный 40" или "топочный 100" по ГОСТ 10585-75, 2) топливной композиции на основе указанных выше мазутов, 3) антисептического материала для пропитки древесных шпал. Легкое пиролизное масло с температурой кипения менее 120oС и содержанием индивидуальных ароматических углеводородов 57% может использоваться как сольвент пиролизный, который по основным эксплуатационным свойствам и углеводородному составу соответствует нефтяному сольвенту группы А или С5.

Основные физико-химические характеристики подготовленных ТПС и ЛПМ приведены в таблицах 3-4.

Пример 3. На обработку поступает смоловодяная система с содержанием воды 45 мас.% и кокса 7,5 мас.%. Процесс протекает в две стадии. На первой стадии смоловодяная система разбавляется водой до 60 мас.% ее содержания. Процесс разбавления осуществляется в емкости 1, в качестве воды разбавления используется свежая вода или водный рециркулят, отводимый из емкости 1 или конденсатора-холодильника 5. Дальнейшая обработка смоловодяной системы проводится так же, как в примере 2.

Пример 4. На обработку поступает 1 т ТПС с содержанием 30 мас.% воды и 7,5% кокса. Обработка осуществляется в одну стадию термохимическим способом аналогично второй стадии примера 2 со следующим различием. В исходную ТПС предварительно добавляют легкое пиролизное масло (ЛПМ) в соотношении 1:1 к содержащейся в ней воде. ЛПМ образует с водой гетероазеотроп с температурой кипения 70-90oС, что обеспечивает мягкий режим отгонки воды Далее обработка ведется по описанному выше технологическому режиму.

Результаты сравнения предлагаемого способа с прототипом приведены в таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ И УТИЛИЗАЦИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2001 |

|

RU2196800C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ЭМУЛЬСИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2001 |

|

RU2201430C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОУГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ И УНИФИЦИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417245C2 |

| СПОСОБ СТУПЕНЧАТОГО ОХЛАЖДЕНИЯ И ОЧИСТКИ ПИРОГАЗА ЗАКАЛОЧНЫМ МАСЛОМ | 2000 |

|

RU2172763C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2315803C2 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ПИРОЛИЗА С РЕЦИРКУЛЯЦИЕЙ ОТРАБОТАННОГО КОНДЕНСАТА ПАРА РАЗБАВЛЕНИЯ | 2003 |

|

RU2261893C2 |

| СПОСОБ ОЧИСТКИ КОНДЕНСАТА ПАРА РАЗБАВЛЕНИЯ ПРОЦЕССА ПИРОЛИЗА | 2001 |

|

RU2185340C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2007 |

|

RU2330872C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 1999 |

|

RU2176652C2 |

| ДЕПРЕССОРНАЯ ПРИСАДКА КОМПЛЕКСНОГО ДЕЙСТВИЯ | 2004 |

|

RU2285034C2 |

Использование: нефтехимическая промышленность. Сущность: на первой стадии смоловодяную систему с содержанием воды более 40% предварительно обводняют до 60-70% воды и затем обрабатывают коагулянтом с дозой 100-300 мг/л, в результате чего происходит разделение фаз и смола обезвоживается до 5-10%. На второй стадии смолу, отделенную от воды, а также исходную с содержанием воды менее 40% подвергают термохимической обработке. Исходную смолу предварительно смешивают в соотношении (0,5-1):1 к содержащейся в ней воде с легким пиролизным маслом, образующим с водой гетероазеотроп с температурой кипения 70-90oС. Затем смолы подвергают тепловой обработке до 120oС, протекающей при непрерывной ее продувке азотом или дымовыми газами в присутствии поверхностно-активных веществ, снижающих пенообразование, в результате чего из смолы отгоняются пары воды и легких углеводородов, которые затем конденсируют и расслаивают на две фазы, и в результате обработки смолы образуются тяжелая пиролизная смола с температурой вспышка не менее 85oС и содержанием воды не более 1,5%, которую можно использовать как синтетическое топливо, средство для пропитки древесины, и легкое пиролизное масло с температурой кипения не выше 120oС и содержанием ароматических углеводородов 56-60%, которое можно использовать как органический растворитель. Технический результат: повышение степени обезвоживания, сокращение времени процесса. 1 ил., 5 табл.

Способ подготовки и утилизации тяжелой пиролизной смолы, включающий ее обезвоживание и выделение из нее легких углеводородов, отличающийся тем, что его проводят при высокой обводненности смолы в две, а при более низкой в одну стадию, при этом на первой стадии смоловодяную смесь с содержанием воды более 40% предварительно обводняют до 60-70% воды и затем обрабатывают коагулянтом с дозой 100-300 мг/л, в результате чего происходит разделение фаз и смола обезвоживается до содержания воды 5-10%, на второй стадии обезвоженную смолу или необработанную смолу с содержанием воды менее 40% подвергают термохимической обработке, при этом смолу предварительно смешивают в соотношении (0,5-1):1 к содержащейся в ней воде с легким пиролизным маслом, образующим с водой гетероазеотроп с температурой кипения 70-90°С, после чего смолу подвергают тепловой обработке до 120°С, протекающей при непрерывной ее продувке азотом или дымовыми газами в присутствии поверхностно-активных веществ, снижающих пенообразование, в результате чего из смолы отгоняются пары воды и легких углеводородов, которые затем конденсируют и расслаивают на две фазы, и в результате обработки смолы образуются два продукта: первый продукт - тяжелая пиролизная смола с температурой вспышки не менее 85°С и содержанием воды не более 1,5%, которую можно использовать как синтетическое топливо и средство для пропитки древесины, второй продукт - легкое пиролизное масло с температурой кипения не выше 120°С и содержанием ароматических углеводородов 56-60%, которое можно использовать как органический растворитель.

| СПОСОБ ИЗВЛЕЧЕНИЯ ПИРОЛИЗНОЙ СМОЛЬ! | 0 |

|

SU403714A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА | 1996 |

|

RU2115690C1 |

| ВСЕСОЮЗНА Ч | 0 |

|

SU277246A1 |

| DE 3709465 A1, 06.10.1981 | |||

| DE 3840928 A1, 07.06.1990 | |||

| US 5314609 A, 24.05.1994. | |||

Авторы

Даты

2004-02-10—Публикация

2002-02-21—Подача